铅酸蓄电池极柱气孔解决方法研究

2024-03-02于水王金生尹政姬生辉张景涛刘洪莎孔凡镇

于水,王金生,尹政,姬生辉,张景涛,刘洪莎,孔凡镇

(山东圣阳电源股份有限公司,山东 曲阜 273100)

0 引言

铅酸蓄电池以其安全性能高、性价比高、质量稳定可靠,以及可再生循环利用的特性,已成为国民经济中不可或缺的基础性产品。极柱作为铅酸蓄电池内部的重要组成部件,是相邻单体间连接的桥梁,因此其生产质量直接决定着铅酸蓄电池的安全性与寿命。目前,国内铅酸蓄电池行业普遍采用重力浇铸工艺生产极柱。生产方式有手工浇铸与机器浇铸两大类[1]。无论是手工浇铸还是机器浇铸,均是液态铅合金由模具顶部浇铸口进入模具腔体,经过冷却凝固形成极柱。这种生产方式便捷,具有较高的经济性,但是常会出现由于模具腔体残留气体不能及时排出而产生的铸件气孔缺陷。气孔会直接减少极柱的有效承载面积,降低极柱的耐腐蚀性与大电流承载能力,进而对铅蓄电池的性能产生较大的影响。本文中,笔者结合生产实践,针对重力浇铸极柱的方式,验证分析极柱产生气孔的影响因素,摸索出了有效解决气孔缺陷的方法。

1 极柱浇铸工艺简介

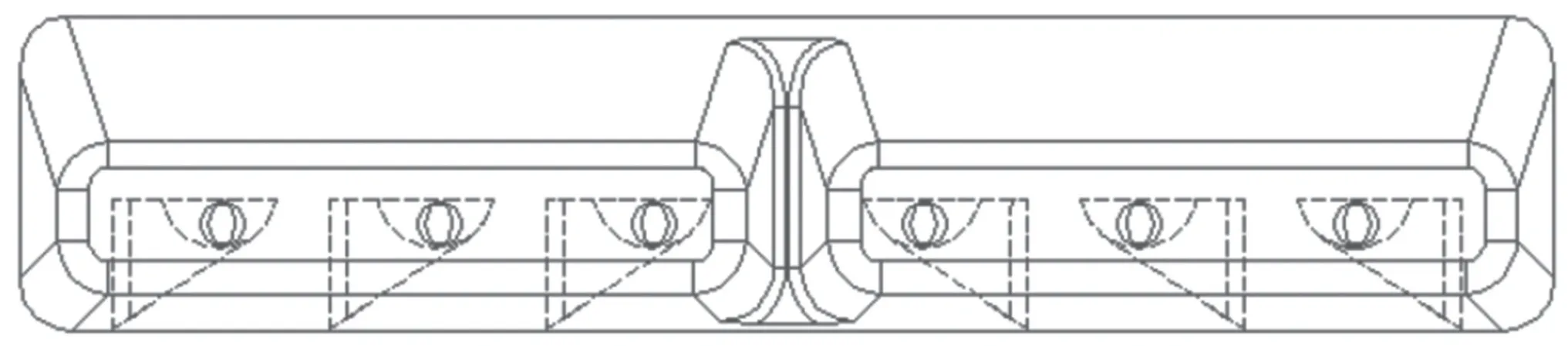

重力铸造工艺是指金属液在地球重力作用下注入铸型的工艺,也称重力浇铸。广义的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造、消失模铸造、泥模铸造等。狭义的重力铸造主要指金属型浇铸。金属型浇铸是用耐热合金钢制作铸造用中空铸型模具的现代工艺。铸型模具能反复多次使用,每浇注一次金属液,就获得一次铸件,因此,不但寿命很长,而且生产效率很高。金属型的铸件不但尺寸精度好,表面光洁,而且在浇注相同金属液的情况下,铸件强度要比砂型的更高,更不容易损坏。极柱浇铸属于金属型浇铸。实际中,由于重力浇铸的需要,应该把极柱倒立过来,将顶柱放在底部,底座放在模具的上端(参见图1),即把质量大的部分放在底部。这样浇铸可以使合金液流动性更好,极柱熔合性更强,而且能减少接缝线的产生[2]。生产极柱的一般流程为:① 铅合金锭在铅锅内通过高温熔化形成铅合金液;② 铅合金液通过铅泵进入输铅管,流向铅勺;③ 铅勺内的铅合金液通过重力方式浇铸到模具腔体内,并在腔体内冷却;④ 冷却后的合金件经过浇口切除、脱模形成成品极柱。

图1 极柱浇铸时的倒立状态

2 气孔产生的原因分析

气孔是气泡在液体金属凝固结壳前来不及浮出而留在铸件内部形成的一种孔洞缺陷。气孔缺陷是铸造最常见的缺陷之一,可分为侵入性气孔、析出性气孔和反应性气孔三大类。侵入性气孔是指气体从金属外部侵入液体而形成的气孔。侵入性气孔的体积较大,多呈现圆型,一般出现在铸件浇铸位置的上部。析出性气孔是溶解在液态金属中的气体在凝固过程中析出而成的。该类气孔的特征为整个铸件断面都布满小孔,但是这样的情况不常见。反应性气孔又叫皮下气孔,是液态金属中的某些成分与模具界面发生化学反应而产生的气孔。该类气孔都位于铸件表面以下较浅的位置,而且呈分散小孔状[3-4]。在实际生产中,铅酸蓄电池极柱的气孔一般位于浇铸位置上方,属于侵入性气孔。其形成主要缘于模具腔体内的气体与浇铸时卷入的气体,也就是:合金液进入模具腔体内之后,气体受到挤压而上浮,通过模具排气道与模具浇铸口排出,但是当合金液冷却凝固时,如果该部分气体不能及时排出,就会包裹在铸件内部形成气孔。解决该类气孔缺陷需要从延长气体排出时间和提高气体排出效率方面采取措施,保障合金液凝固前,气体能够完全排出。

3 试验及结果讨论

3.1 极柱气孔的检测方法

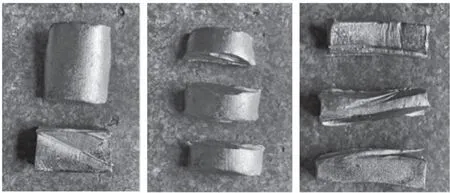

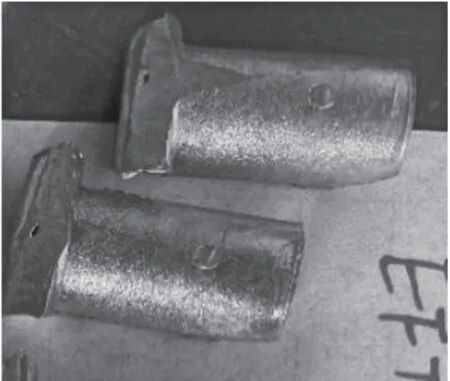

对于通过机器浇铸方式生产出的极柱,气孔一般位于极柱内部,由简单目测是不能发现的,因此需要将极柱静置冷却后,使用工具先将顶柱与底座结合位置剖切开,再将分离后的顶柱与底座分别平均剖成 3 段,检查测量剖开面的气孔情况(参见图2)。

图2 极柱剖面

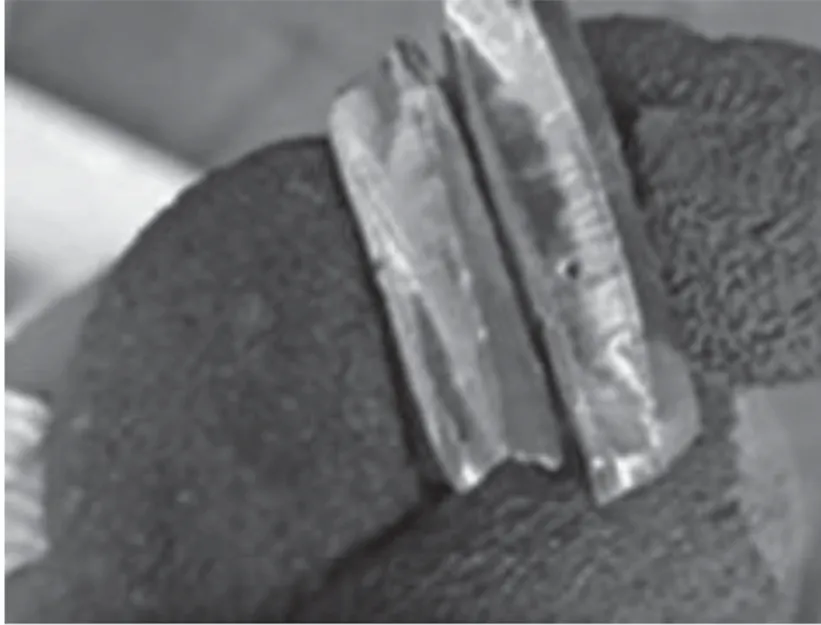

3.2 合金液凝固速度对极柱气孔的影响

在实际生产中,合金液凝固速度主要受到合金温度与模具冷却水的影响。合金温度高会使得合金液凝固速度减缓,流动性、充型效果提升,但是合金温度过高会导致溶解气体多,合金出渣率高等问题出现。模具冷却水主要通过流量控制模具腔体内合金的凝固速度。冷却水的流量小会延缓合金凝固速度,但是冷却水的流量过小会导致脱模困难,脱模剂过早失效。本次试验中,笔者在保持铸造速度不变的情况下,设定合金温度升幅为 20 ℃,冷却水流量的降幅为 1 L/min,直至极柱脱模困难为止,对比观察延缓合金液凝固速度对极柱气孔的影响。由表1 与图3所示试验结果可以看出,通过提升合金的温度,降低循环冷却水的流量来延缓合金凝固速度,可以将极柱气孔体积缩小,但是不能避免气孔的出现。

表1 不同合金温度与冷却水流量下极柱气孔的大小

图3 不同合金凝固速度下产生的气孔

3.3 脱模剂类型对极柱气孔的影响

使用脱模剂喷涂模具的主要目的是让脱模剂起到隔热的作用,使液态铅基合金保持熔融状态,顺利注满模具,防止模具表面受到熔融合金的直接作用,让铸件容易脱模并且表面光滑[5-6]。同时,调节模具各个部分的温度,起到保持模具温度平衡的作用,促进合金液充型饱满,挤出内部气体,保证压铸件的质量。本次试验中,笔者在保持合金温度与冷却水流量一致的情况下,使用 3 种配方的脱模剂,对比脱模剂对极柱气孔的影响。由表2 与图4的试验结果可以看出,更改脱模剂配方的方法对于改善极柱中气孔缺陷的作用不明显。

表2 采用不同脱模剂时极柱气孔的大小

图4 采用不同脱模剂时的气孔

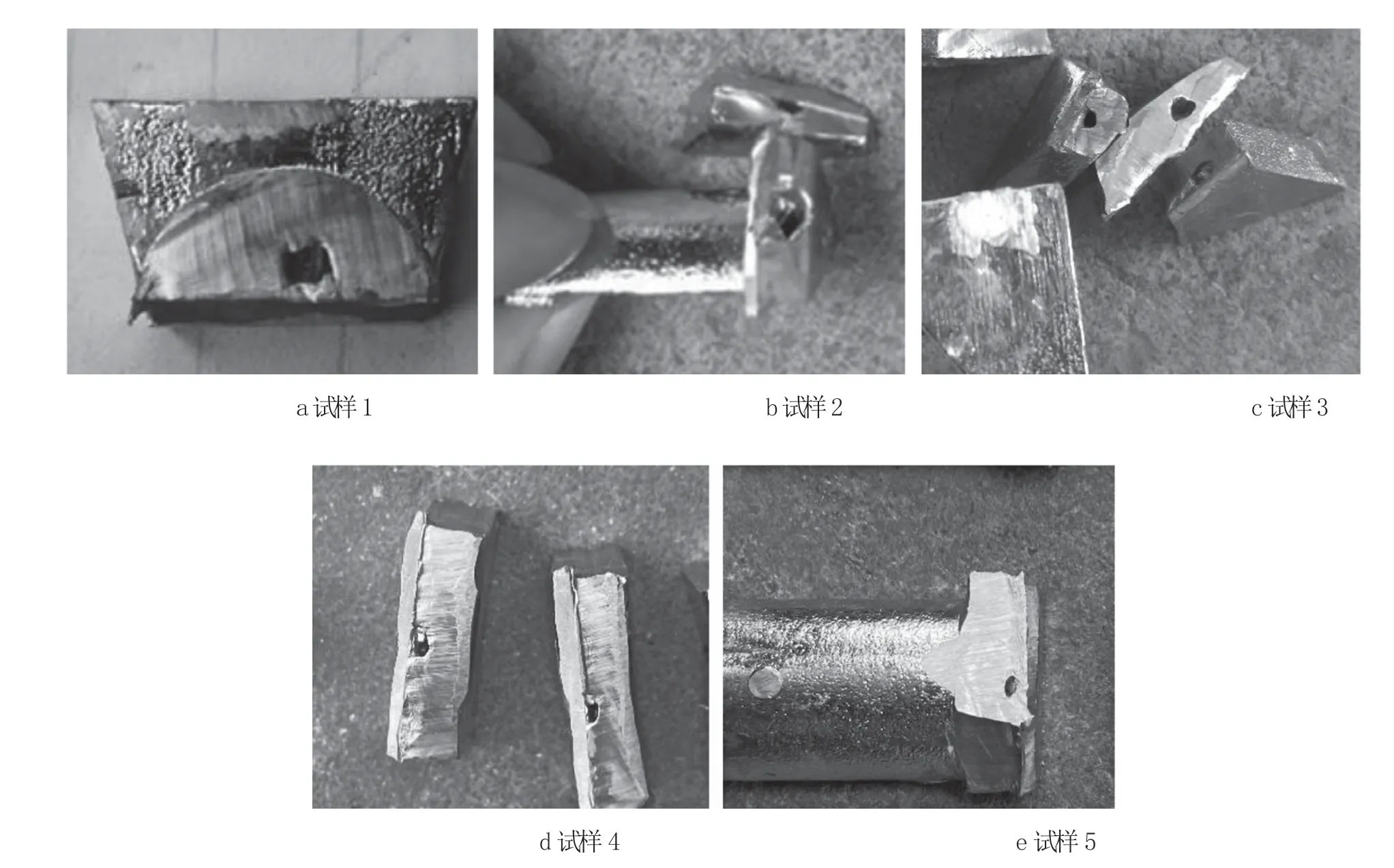

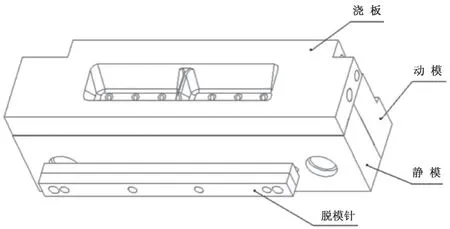

3.4 模具结构对极柱气孔的影响

机器浇铸极柱模具主要包括浇板、动模、静模、脱模针及相关配件。浇板上设置浇铸口(一般为 6 个)。生产时铅合金液通过浇铸口进入动模与静模之间的模腔。经过冷却后,浇板与模具发生左右位移,切除浇口,然后脱模针将极柱推出(参见图5与图6)。在极柱模具中,影响气体排出的因素主要有浇铸口的尺寸、排气道的尺寸和排气路径。

图5 极柱模具

图6 极柱模具剖面图

3.4.1 浇铸口尺寸

浇铸口是指液态铅合金充型时所经过的通道,一般采用重力顶柱式设计[7]。浇铸口的作用是让铅合金液迅速而平稳地充满模具腔体,同时为气体的逃逸提供通道。浇铸口过小会导致合金液充型较慢,造成零件缺肉,同时影响模腔内气体的逃出速度。浇铸口过大则会导致浇口与零件之间的连接过于牢固,切除浇口困难,零件变形等问题。本实验中,在不影响浇口切除的前提下,将浇铸口由直径2.5 mm 的圆孔调整为长轴 5 mm、短轴 4 mm 的椭圆孔(参见图7)。模具浇铸口修改后,气孔依然存在,但是气孔体积缩小了(参见图8)。

图7 调整后的椭圆浇铸口

图8 调整浇口后生产的极柱

3.4.2 排气道尺寸

排气道是模具结构中必不可少的一部分,在浇铸时可以为模具腔体的气体提供外排途径。排气道的宽度和深度都影响着气体的排出效率,所以对于改善气孔缺陷至关重要。本次试验中,在保障排气道不灌铅,并且修改了浇铸口尺寸的基础上,将极柱模具的排气道由宽 5 mm、深 0.02 mm 调整至宽 7 mm、深 0.06 mm(参见图9)。修改后浇铸极柱中,气孔体积进一步缩小(参见图10)。

图9 调整后的模具排气道尺寸

图10 排气道调整后生产的极柱

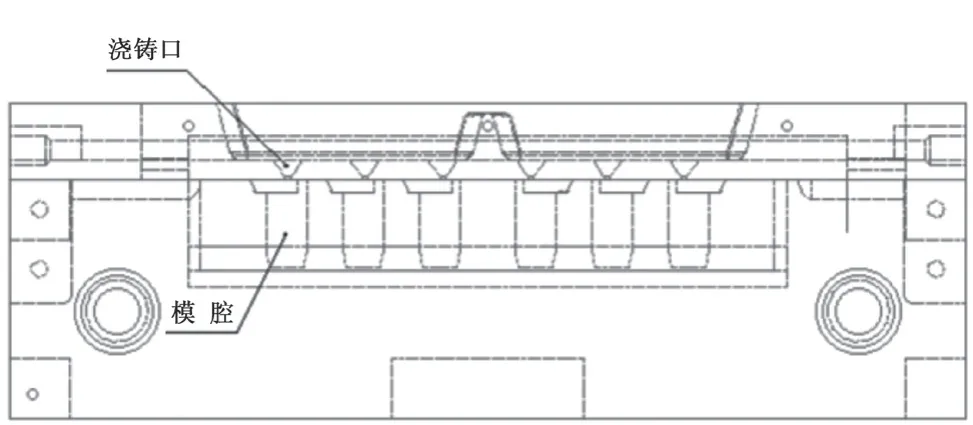

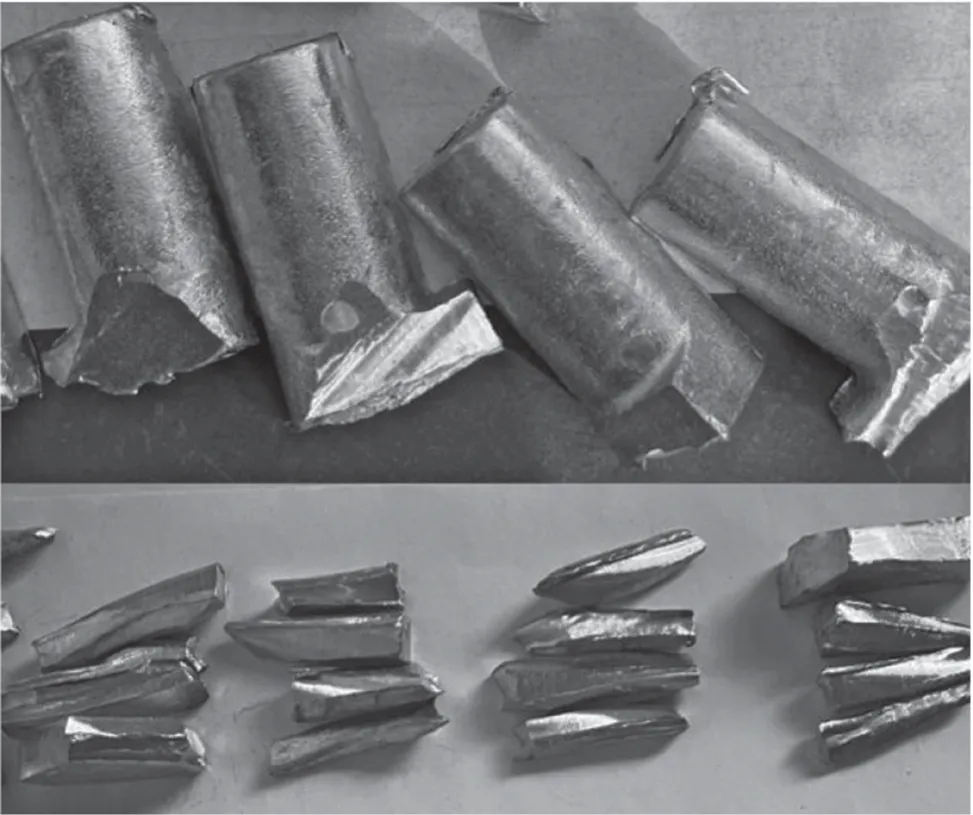

3.4.3 排气路径

铅合金液从浇铸口流入后,会先沿着顶柱模腔的腔壁逐渐流入,并填充满顶柱模腔,最后填充底座模腔。其间,顶柱模腔中的气体一部分会从排气道逸出,而剩余的气体会受到铅液的挤压而上浮,寻找出口。通过解剖极柱发现,气孔均集中在底座模腔位置。因此,本次试验中,在修改了浇铸口与排气道尺寸的基础上,将浇铸口位置由顶柱模腔上方修改至底座模腔上方(参见图11)。修改模具的排气路径后生产极柱。多次抽样检测结果表明,气孔问题已消失,达到了预期效果(参见图12)。

图11 调整后的浇铸口位置

图12 极柱改善效果

4 结束语

笔者从生产实际出发,通过分析、论证造成极柱气孔的因素,提出了以下改善铅酸蓄电池极柱气孔的方法:

(1)通过调整合金温度与冷却水流量,延长铅合金液的凝固时间,可以减小极柱气孔的大小。

(2)通过调整模具浇铸口大小、位置与排气道结构,配合合理的工艺参数,可以达到消除侵入性气孔的效果。

由于铸件产生气孔缺陷的影响因素较多,不可千篇一律,需依据生产现场的实际情况进行分析,针对性地提出改善措施,提升产品质量。