钻杆纵-扭耦合振动的试验研究

2024-03-02李欣业李兴鹏张华彪

李欣业, 李兴鹏, 李 慨, 张华彪, 陈 涛

(1. 河北工业大学 机械工程学院,天津 300401; 2. 天津商业大学 机械工程学院,天津 300134)

石油和天然气资源是一种深藏于地下岩层中的碳氢化合物,其开采的关键是在地下钻出深达数千米的井孔。钻井过程是石油和天然气资源开采的关键步骤[1],钻井过程中钻杆处在复杂的动力学环境下会不可避免地发生振动。钻杆的振动形式主要有三种,纵向、横向和扭转振动,其极端表现形式分别称为跳钻、涡动和黏滑振动。钻杆的剧烈振动不仅会严重影响钻井效率,甚至还会引起钻具的损坏。因此钻杆的振动问题一直备受各国学者的关注。

与大多数机械系统的动力学分析类似,针对钻杆复杂的耦合振动的研究主要有理论分析(基于表现为常微分方程或偏微分方程的数学模型)、数值分析(基于有限元模型)和试验分析三种方法。通常情况下,理论分析是将钻杆系统简化为较少自由度的常微分方程形式的集总参数模型[2]。Ritto等[3]基于一个两自由度的扭转振动模型研究了钻杆黏滑运动的主动控制问题。韩善凯等[4]基于一个两自由度模型,利用平均法对钻杆纵-扭耦合振动的非线性动力学行为进行了研究。付蒙等[5]基于一个两自由度的扭转振动模型和Karnopp摩擦模型,研究了钻杆黏滑振动的产生机理以及钻井参数对钻柱黏滑振动的影响规律。由于集总参数模型对大尺寸的钻杆系统的简化过大,有人对这种方法表示极大的质疑。

由于理论分析的局限性,利用有限单元法研究钻杆的非耦合或耦合振动问题,正在发挥着越来越重要的作用。考虑几何非线性和结构阻尼,Sampaio等[6]建立了钻杆纵扭耦合振动的非线性有限单元模型,并将所得结果与线性模型的结果进行了比较。Butlin等[7]在讨论钻杆的弯扭耦合振动时,分别给出了数字滤波器模型和有限单元模型,基于偏心率、钻杆与井孔的接触情况和计算效率,比较了两个模型的结果。为了反映岩层强度的变化,Lobo等[8]将切削力矩看成一个随机过程,建立了钻杆纵扭耦合振动的有限单元模型,并将所得结果与确定性模型的结果进行了比较。考虑井眼轨迹变化、井筒约束作用、钻头与岩石的相互作用力以及井筒超高温高压对管柱弹性模量和钻井液黏度的影响,郭晓强等[9]建立了全井段钻柱系统纵-横-扭耦合非线性振动模型,并借助有限元理论实现了非线性振动模型的数值求解,分析了转盘转速、钻压、扭冲提速工具以及底部钻具组合(bom hole assembly,BHA)长度对钻柱系统黏滑振动特性的影响规律。虽然数值仿真已经逐渐成为钻杆振动研究的主要手段,但是其结果的可靠性,仍需要理论和试验方面的证明和验证。由于理论研究和数值仿真研究的局限性,试验研究越来越受到人们的重视。

Lin等[10]基于钻柱动力学方程和力学相似原理,利用锥形钻头通过试验模拟了水平钻柱的非线性动力学行为,研究了稳态下的轴向、横向和扭转方向的振动。试验装置可通过调节弹簧的变形实现钻压的调控,但不能实现进给运动。Wiercigroch等[11]基于利用大挠度钻杆模拟黏滑、跳钻及钻头岩石相互作用的试验装置,利用试验数据完善了钻柱纵扭耦合振动二自由度模型的缺陷。Bavadiya等[12]利用试验研究了转速和钻压对钻杆轴向和横向振动、钻削扭矩和钻进速度的影响。结果表明,降低转速和钻压有助于降低钻削硬地层时的横向振动,并且只降低转速也能够有效地降低轴向振动。Kapitaniak等[13]利用三牙轮钻头和PDC钻头试验研究了黏滑和跳钻现象的机理,并且利用有限元分析方法建立了钻机详细的三维模型,试验和有限元分析的结果基本一致。Real等[14]提出的竖向钻杆纵扭耦合振动模拟测试系统利用底部的电动千斤顶保持恒定的钻压,同时测量顶部和底部的旋转角度和旋转速度以及扭矩和纵向力。并基于石工钻头采集的试验数据对所考虑滞后效应的钻头-岩石相互作用模型进行了参数识别。所得试验结果与钻井现场测试结果吻合较好,但该试验装置中的电动千斤顶同样无法实现岩样的精确进给。Khulief等[15]提出的钻杆振动模拟测试系统不仅能模拟钻井液的影响,还利用轴向激振器模拟钻压即钻头-岩石相互作用的波动,并通过磁力张力制动器进一步诱发黏滑运动。该测试系统的钻杆长度(1~2 m)和直径(3~10 mm)都是可调节的,但并未切削真实的岩样。

目前,模拟钻杆纵-扭耦合振动及测试的试验装置[16]普遍存在的共性问题是进给运动的可控性差。而本文提出的模拟测试系统基于控制步进电机的转速,利用蜗轮-蜗杆传动系统,再通过丝杠-螺母副实现进给系统按不同的速度进给。

1 钻杆纵-扭耦合振动测试系统

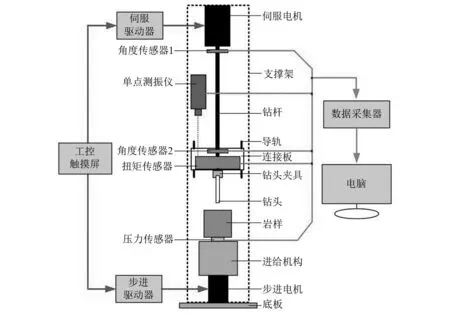

如图1和2所示,钻杆纵-扭耦合振动测试系统由控制系统、数据采集系统、钻杆主体装置以及各种拾振器组成。控制系统由可编程逻辑控制器(programmable logic controller,PLC)、触摸屏、伺服驱动器、步进驱动器和直流电源组成。数据采集与处理系统采用分布式网络同步采集系统(uT8908FRS-TEDS),主要是对测量数据进行采集、放大、滤波和时频域分析及显示。钻杆主体装置主要由主支撑架、钻杆、钻头、进给机构、岩样固定机构、旋转电机固定板和扭矩传感器固定板等组成。拾振器包括角度传感器(VTD72K14-4)、扭矩传感器(JN-DN)、压力传感器(F2031)和单点激光测振仪(PLOYTEC OFV-505/5000)。

图1 钻杆振动测试系统实物图

图2 钻杆振动测试系统原理图

试验装置顶部的伺服电机为钻杆提供旋转动力,通过控制系统可以方便地改变钻杆的转速。下部的步进电机驱动蜗轮-蜗杆传动系统,再通过丝杠-螺母副实现进给。通过控制步进电机的转速,实现进给系统按不同的速度进给。

单点激光测振仪和压力传感器用于测量钻杆的纵向振动位移和钻压的波动,角度传感器和扭矩传感器用于测量钻杆的扭转振动位移和扭矩的波动。伺服电机通过弹性联轴器连接上部扭矩传感器,扭矩传感器的下部通过刚性联轴器连接钻杆上部。钻杆的上部穿过中空的角度传感器,通过上下两个角度传感器的差值来表示钻杆工作时的相对扭转角度。钻杆下部通过刚性联轴器连接下部扭矩传感器,下部扭矩传感器也是通过刚性联轴器连接钻头夹具。压力传感器安装在岩样固定机构和进给机构之间,可以实时监测钻压的变化。

2 钻杆纵-扭耦合振动测试方案

2.1 试验材料、钻杆和钻头

本次试验材料选择两种不同抗压强度的正方体混凝土块(边长为100 mm),代号分别为C15,C25,它们的抗压强度分别为15 N/mm2和25 N/mm2。钻头使用的是冲击石工钻头,直径分别为5 mm和8 mm。虽然此钻头与真实钻井过程中所采用的PDC钻头相差较大,但由于在钻头和钻杆之间装有扭矩传感器以及联轴器和夹具,这在一定程度上可以弥补钻头直径较小的缺陷。试验所用的钻杆直径为14 mm,长度为1 500 mm,材质分别为45钢和6061铝。

2.2 测试方案

试验将首先采用控制变量法,探究工作参数(钻杆转速和进给速度)与系统参数(钻杆刚度、岩样强度和钻头直径)中单一因素的变化对钻杆振动的影响。然后,通过正交试验分析各因素对钻杆纵向振动和扭转振动的影响程度。

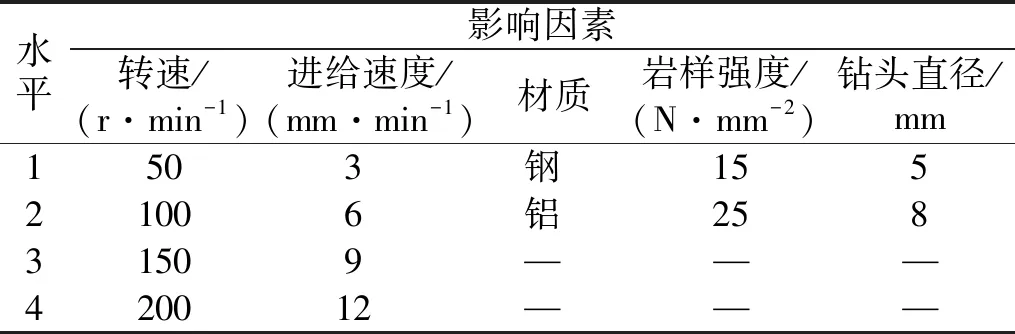

为了避免钻头过度磨损对试验结果的影响,每钻6个孔更换一把新钻头。为了消除试验误差,每组试验至少重复3次,后续所用数据均为3次试验的平均值。正交试验主要研究钻杆转速(A)、岩样进给速度(B)、钻杆材质(C)、岩样强度(D)和钻头直径(E)五个因素对钻杆响应的影响。A和B因素取4个水平,C、D和E取2个水平。正交表具有正交性,在任意一列中,每个水平的重复次数要相等。任意两列中,同行水平构成的数对重复次数要相等,所以选取正交表L16(42x23),因素水平表如表1所示。

表1 影响因素水平表

3 测试结果与分析

3.1 工作参数对钻杆振动的影响

转速和进给速度对钻杆纵向位移最大值的影响,如图3(a)所示。从图3中可以看出在进给速度相同的情况下,钻杆的纵向位移最大值随着转速的增加呈现先减小后增大的变化规律。在转速相同的情况下,钻杆的纵向位移最大值随着进给速度的增加呈现降低的趋势。在转速为200 r/min和进给速度为12 mm/min时,纵向振幅的最大值达到0.014 mm为试验的最小值。在转速为250 r/min和进给速度为3 mm/min时,纵向振幅的最大值达到0.072 mm为试验的最大值。

图3 转速和进给速度对钻杆振动的影响

转速和进给速度对钻杆相对扭转位移幅值的影响,如图3(b)所示。从图中可以看出,在进给速度相同的条件下,相对扭转角度随着转速的增大呈现减小的趋势。在转速相同的条件下,相对扭转角度,随着进给速度的增大呈现增加的趋势。在转速为150 r/min和进给速度为3 mm/min时,扭转振动非常微弱。在转速为50 r/min和进给速度为12 mm/min时,扭转角度最大值达到2.07°为试验的最大值。

进给速度为9 mm/min,钻杆材质为45钢,钻头直径为8 mm,岩样为C15时不同转速下钻杆的纵向和扭转方向位移的时域曲线,分别如图4所示。由图4(a)可知,不同转速下的纵向振动,波形变化很大,波动幅度的变化也很大。而图4(b)表明,相对于纵向振动,转速变化时扭转振动的变化相对简单,波形更规则,但转速越高波动幅度越小。

图4 不同转速下钻杆振动的时域曲线

3.2 对黏滑和跳钻的定性分析

图5是一组对应钻头绝对角位移、扭矩、纵向位移和钻压的时间历程曲线,对应的参数分别为转速150 r/min,进给速度9 mm/min,钻杆材质45钢,钻头直径8 mm,岩样C15。可以看出,第二幅图中的波峰与第一幅图中的波谷基本对应。此时的绝对角速度为零,对应着卡钻即黏滑现象中的黏滞。第四幅图中的波谷与第三幅图中的波峰基本对应。此时由于钻压最小,所以如果纵向位移足够大,则表明钻头可能与岩样脱离接触。但由于本试验中进给运动是独立实现的,进给速度不够小而纵向位移不够大,所以钻压并没有出现为零,即并没有出现跳钻的情况。

图5 动态响应的时间历程

3.3 系统参数对钻杆振动的影响

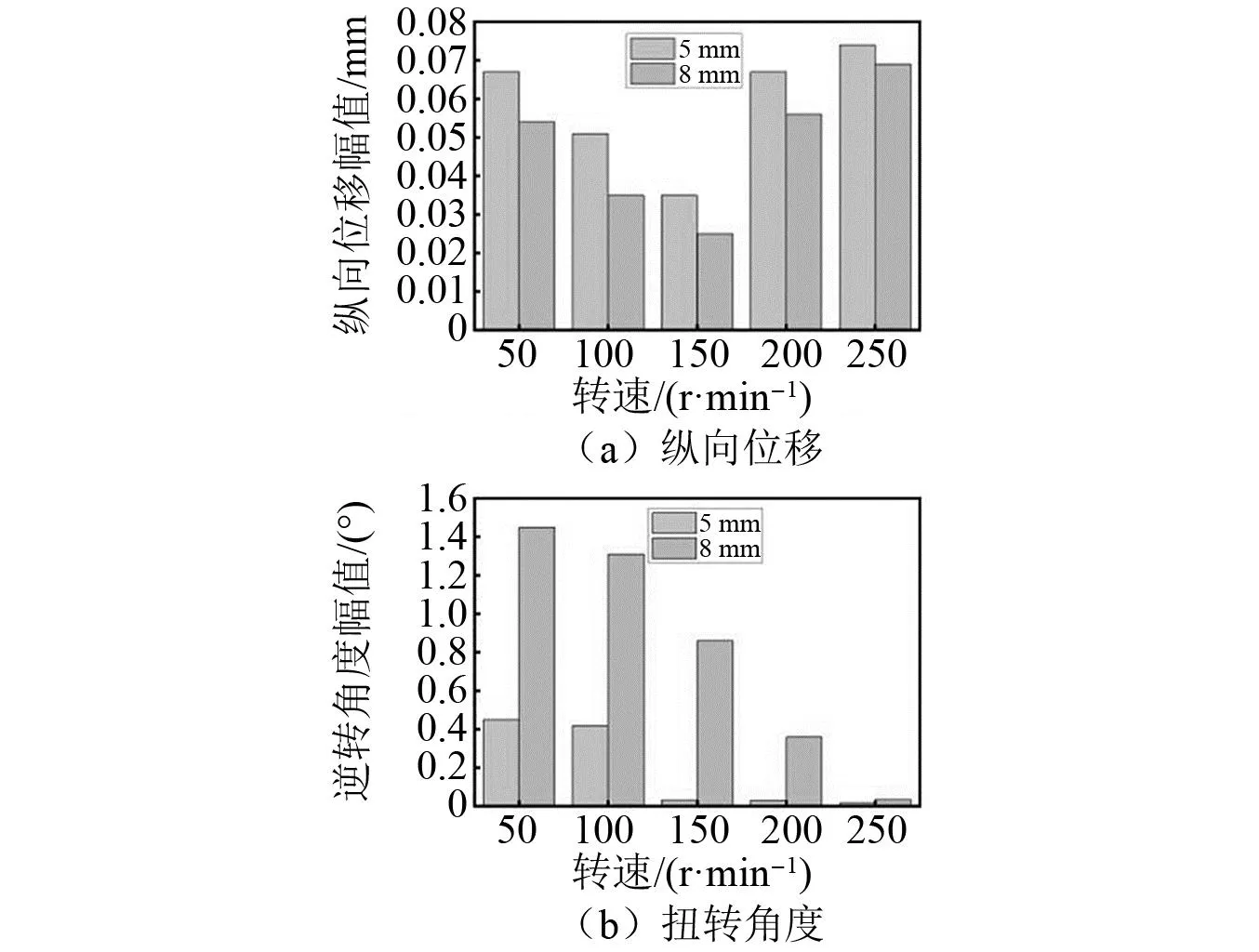

对45钢钻杆,C15岩样,进给速度为6 mm/min时,不同转速下钻头直径对钻杆纵向和扭转振动的影响分别如图6所示。从图中可以看出,转速相同的情况下,钻头直径为5 mm时,钻杆的纵向位移幅值较大。这是因为5 mm钻头所受到的钻压要小于8 mm钻头所受到的钻压,增大钻压对纵向振动幅值有一定的抑制作用。钻头直径为8 mm时,钻杆的相对扭转角度较大,而且都在两倍以上。

图6 不同转速下钻头直径对钻杆振动的影响

对8 mm钻头,C15岩样,进给速度为6 mm/min时,不同转速下钻杆刚度对钻杆振动的影响,分别如图7所示。从图7中可以看出,45钢钻杆的纵向位移和相对扭转角度都要低于6061铝杆。这是因为6061铝杆的扭转刚度和纵向刚度都要低于45钢杆。

图7 不同转速下钻杆材质对钻杆振动的影响

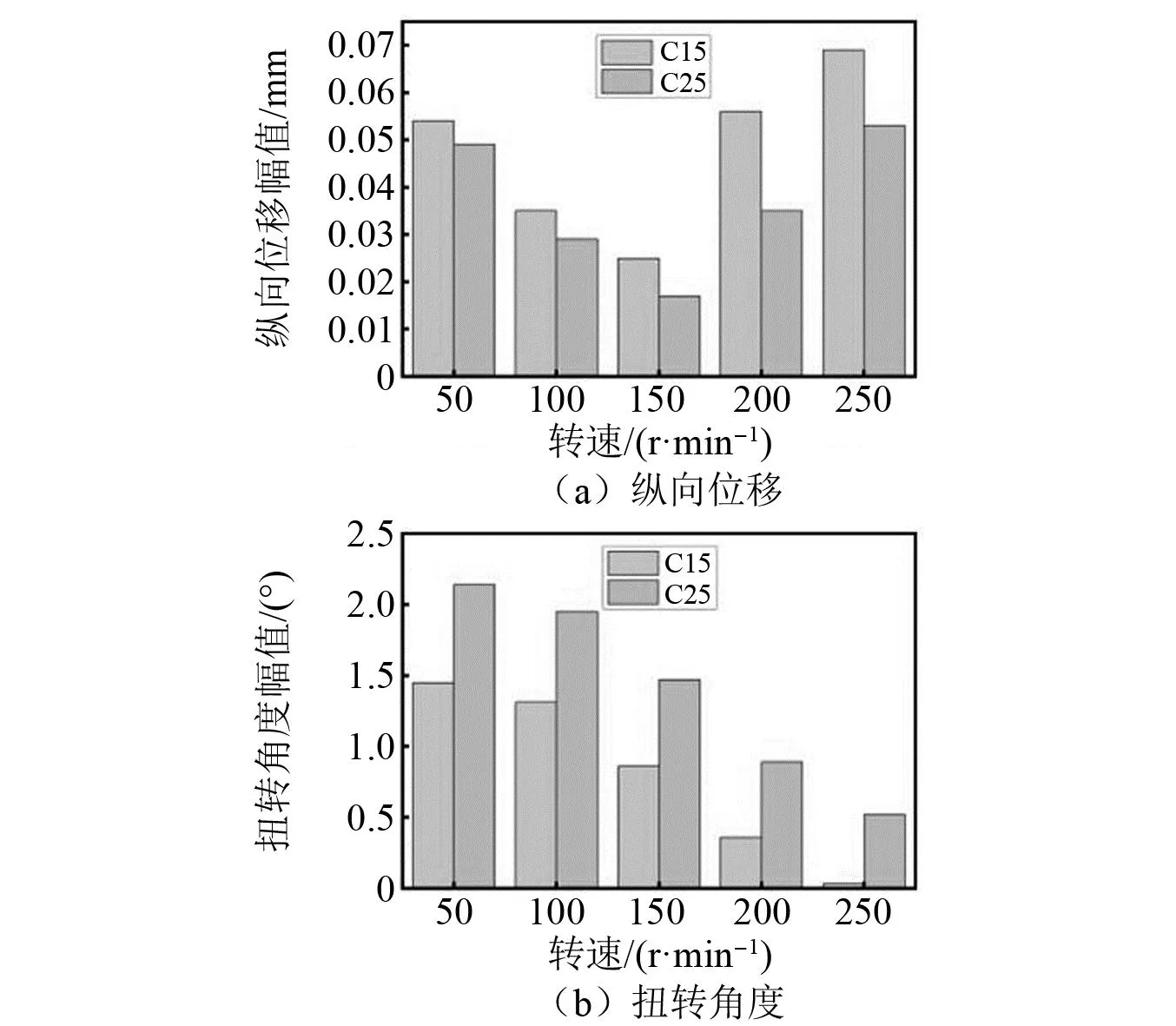

对45钢钻杆,8 mm钻头,进给速度为6mm/min时,不同转速下岩样强度对钻杆振动的影响,分别如图8所示。从图8中可以看出,钻削C25岩样时,钻杆的纵向位移较小但扭转位移较大。

图8 不同转速下岩样强度对钻杆振动的影响

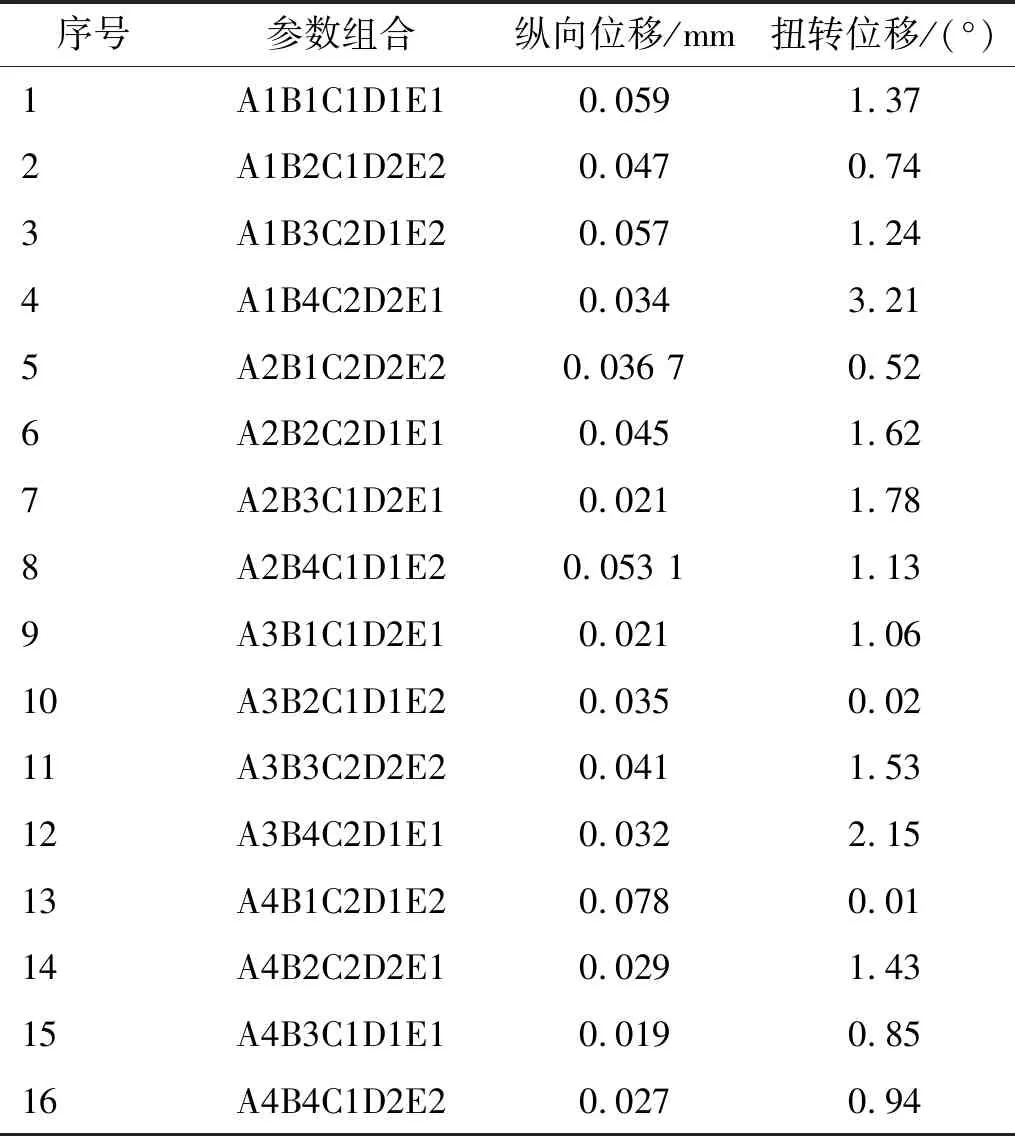

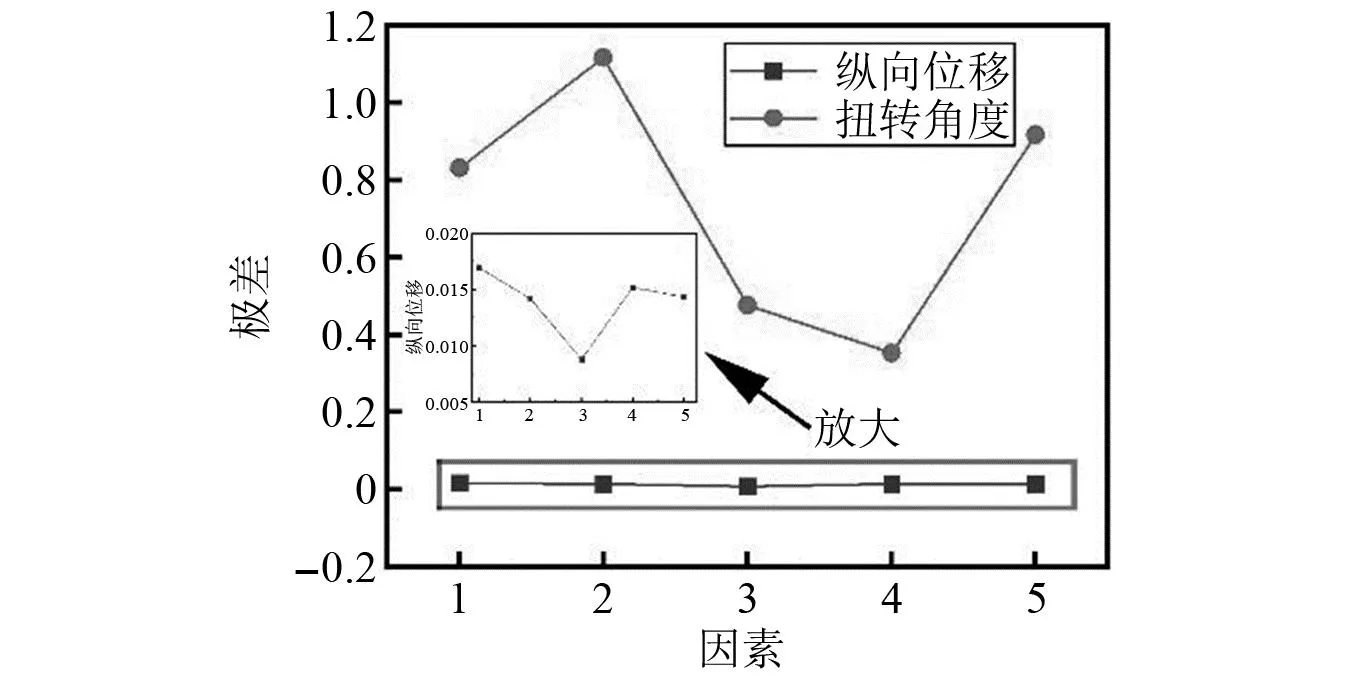

3.4 正交试验结果分析

正交试验的结果如表2所示,极差分析的结果如图9所示。由图可知,对于纵向位移来说,钻杆转速的极差值最大,钻杆材质的极差值最小。这表明钻杆转速是影响钻杆纵向位移幅值的最重要因素,各个因素的重要性排序为:转速>岩样强度>钻头直径>进给速度>钻杆刚度。

表2 正交试验结果

图9 极差结果图

对于扭转位移来说,进给速度的极差值最大,岩样强度的极差值最小。这表明进给速度是影响钻杆相对扭转位移幅值的最重要因素,各个因素重要性排序为:进给速度>钻头直径>钻杆转速>钻杆刚度>岩样强度。

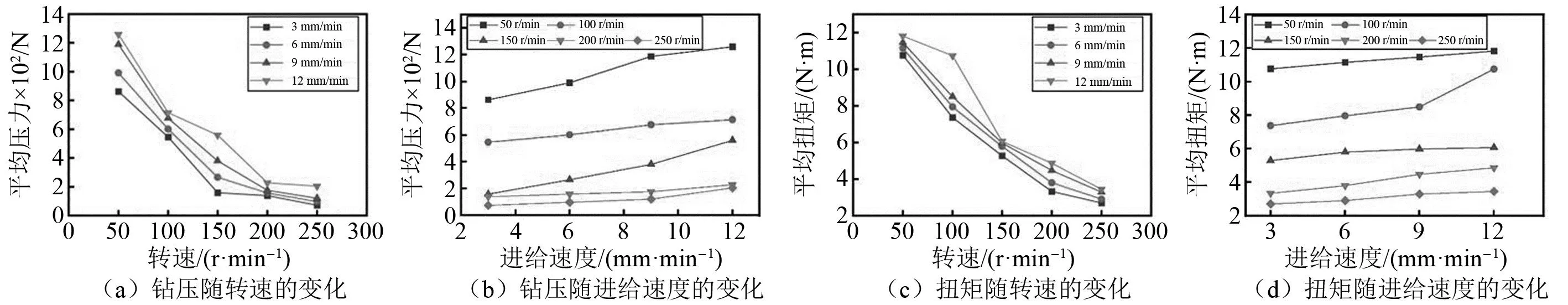

3.5 工作参数对钻压和扭矩的影响

对8 mm钻头、C15岩样、45钢钻杆,转速和进给速度对钻压(weight on bit,WOB)和扭矩(torsion on bit,TOB)的影响如图10所示。不难看出,随着转速的增大,钻压和扭矩都会迅速减小。但进给速度越大,钻压和扭矩都越大。对此现象的一般解释是随着切削速度和进给速度的提高,切削温度会随之增加,并导致刀具与被加工材料之间的摩擦力降低,进而降低相应的钻压和扭矩。

图10 扭矩和钻压随转速和进给速度的变化

3.6 系统参数对钻压和扭矩的影响

为说明系统参数对钻压和扭矩的影响,图11分别给出了进给速度为6 mm/min时,不同钻头直径、钻杆刚度和岩样强度对应的钻压和扭矩随转速的变化。从图11中可以看出,钻头直径越大、岩样强度越大时,则相应的钻压和扭矩越大。但钻杆刚度越大(钢质),则相应的钻压和扭矩越小。在钻头直径、钻杆刚度和岩样强度这三个影响因素中,钻杆刚度对钻压和扭矩的影响最小。

图11 扭矩和钻压随转速的变化

4 结 论

本文提出了一种模拟钻杆纵-扭耦合振动及测试的试验系统,不仅可以改变钻杆的转速,还可以方便地实现进给速度的改变。通过钻削混凝土试验,探究了工作参数和系统参数对钻杆振动的影响规律。得到的结论如下:

(1)在单因素试验中,随着转速的增加,纵向振动幅值先减小后增大,但扭转振动幅值逐渐减小;随着进给速度增大,纵向振动幅值逐渐减小,但扭转振动幅值逐渐增大。转速和进给速度越大,则钻压和扭矩越小。

(2)大直径的钻头纵向位移幅值较小,但是扭转位移幅值较大;大直径钻头对应的钻压和扭矩均较大。大刚度钻杆的纵向位移和扭转位移幅值都较小,相应的钻压和扭矩也较小。混凝土试样的抗压强度较大时,钻杆纵向振动位移的幅值较小,但扭转振动位移的幅值较大;岩样强度越大,则相应的钻压和扭矩越大。

(3)基于正交试验的极差分析,转速是纵向振动的最重要的影响因素,进给速度是扭转振动的最重要的影响因素。

试验结果与基于钻杆纵-扭耦合振动两自由度模型的数值仿真(Runge-Kutta方法)结果基本吻合。

由于测试用的钻杆长度(1.5 m)以及试验转速(最大为250 r/min)的原因,钻杆的横向振动很小,所以能够较好地模拟纵-扭耦合振动。与真实的钻井过程相比,试验系统本身不能模拟钻井液等对钻杆振动的影响,亦不满足几何相似。此外,由于是利用石工钻头钻削混凝土试样进行的试验,所以试验数据与钻井现场的测试数据不具有直接可比性。