内衬结构对活性破片高速驱动影响规律研究

2024-03-02焦晓龙王媛婧吴宗娅徐豫新

焦晓龙, 王媛婧, 吴宗娅, 徐豫新

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.山西江阳化工厂,太原 030041; 3.北京理工大学 重庆创新中心,重庆 401120)

一代材料、一代装备,先进材料的研制与应用是推动武器装备发展的核心基础。 近年来,活性材料因对目标具有侵彻与燃爆耦合毁伤效应[1-3],广受关注。活性材料制成的破片广泛应用于杀伤战斗部,可大幅提升战斗部对燃油、装药等目标的毁伤效果[4],且着靶速度越高,毁伤效果越好[5-7],所以提升活性破片初速具有重要意义。但为实现破片的高速驱动,战斗部通常采用高能炸药[8-13],爆炸压力高达30 GPa以上,在驱动活性破片时,活性材料受高压作用易于破碎,所以高速驱动下活性破片完整性是其在应用中亟需解决的关键技术。

解决该技术的核心在于掌握爆炸驱动下活性材料动力学响应和破碎机制。目前,已有研究通过SHPB和飞片撞击试验掌握了活性材料的动态力学性能[14-16]、压缩断裂行为[17-20]与本构关系[21-22]等,获得了活性材料在高应变率下变形和失效模式、应力-应变曲线以及物态方程参数等[23-26];采用扫描电镜和能谱仪等对霍普金森压杆(split Hopkinson pressure bar,SHPB)试验收集到的碎片进行分析,发现碎片断口形貌呈现微小台阶、剪切韧窝、滑移沟槽等特征,表明活性材料在高应变率条件下易于破碎,但易碎特性使其难以在炸药的高速驱动下保持完整。因此,近年来,提高活性材料强度一直备受关注,目前通过改进活性材料组分和工艺的方式已使其极限强度达到2.0~5.6 GPa[27-28],但较30 GPa以上的爆炸冲击压强仍有较大差距。除提升材料本身力学性能外,在炸药和活性破片间增加防护材料也是实现破片完整驱动的有效方式。已有研究表明活性破片采用外包覆壳体方式具有较好效果[29-30],但该方式增加了破片的体积和无效质量,降低了战斗部装填破片的数量,影响了战斗部威力;另一方面,采用芳纶、聚氨酯、丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrile butadiene styrene,ABS)塑料等低阻抗材料作为内衬材料,也就是将防护材料整体设置于炸药和破片之间,被广泛应用,该方法可有效降低活性破片受到冲击的压强,已实现1 300 m/s速度下活性破片完整驱动[31-34],但该初速仍难以满足破片对厚钢板屏蔽燃油、装药等目标的毁伤要求。因此,采用新技术、新材料在高速驱动过程中降低材料的受载,对活性材料的应用具有重要意义。

为实现活性破片在高速驱动下的完整性,研究内衬结构对活性破片高速驱动影响规律。在理论分析基础上,建立了考虑内衬伸长率的预制破片初速计算模型,分析爆炸驱动下2A12铝、20号钢以及20号钢/芳纶复合结构三种内衬与破片接触面上的界面压强,选用20号钢/芳纶复合内衬实现了2 300 m/s以上速度下活性破片的完整驱动,根据试验对比所建立模型的计算结果与试验吻合较好,计算精度较现有基于Gurney公式修正的预制破片初速计算模型[35]、考虑爆轰产物泄露的预制破片初速计算[36]等模型提高了8%以上。

1 理论分析

1.1 破片初速计算

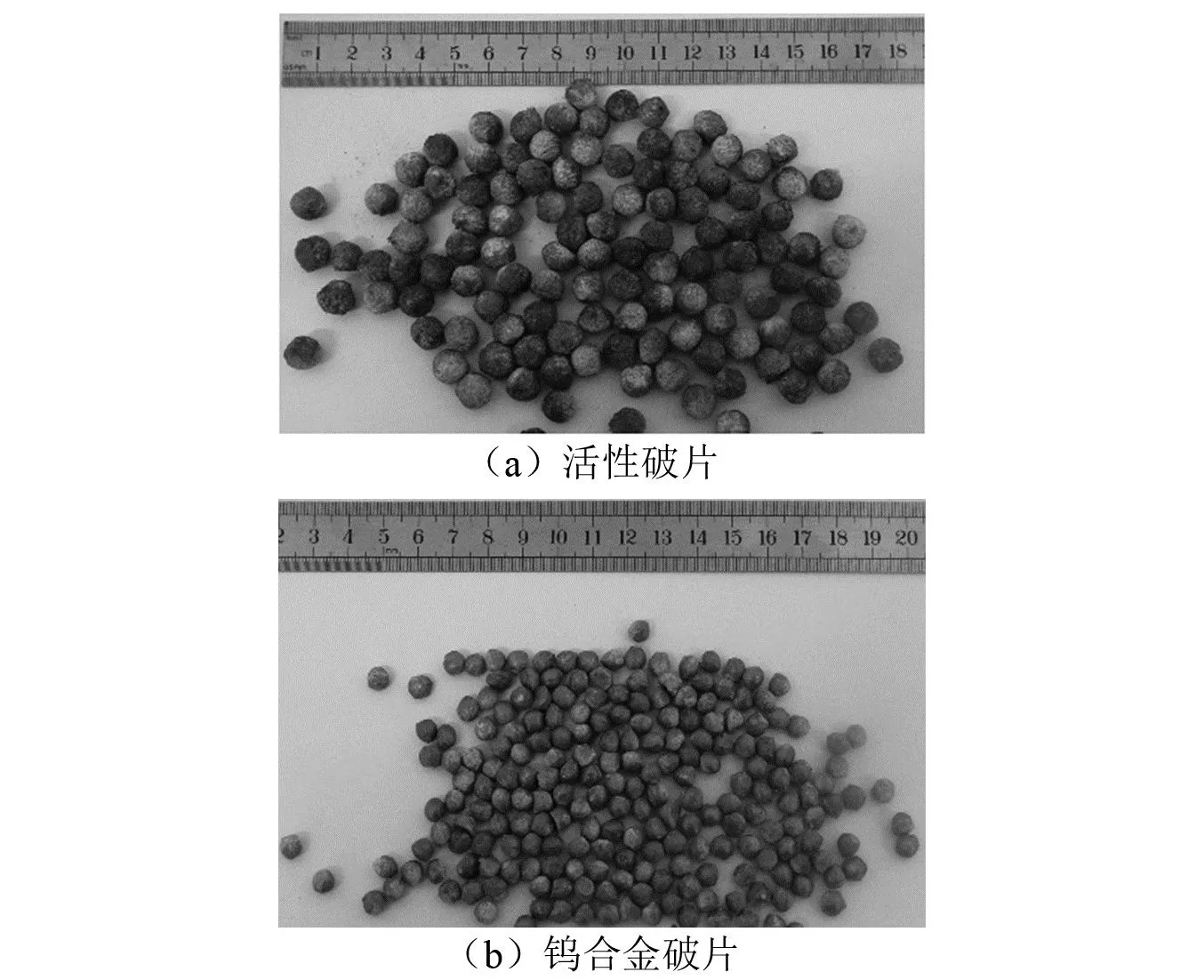

首先,在相同装填比条件下,对非晶合金活性破片和常规钨合金球形破片进行的爆炸驱动回收试验的照片如图1所示,结果表明活性破片与常规钨合金破片结构变形情况基本一致。基于此结果,针对非晶合金活性破片和常规破片,进行理论分析,研究内衬与活性破片初速的关系,分析内衬对活性破片初速的影响规律。

图1 回收破片照片

相关研究已证明轴向稀疏波仅影响战斗部端面附近破片的初速[37],所以对于战斗部中间部分破片的初速未受稀疏波影响;因此,可采用短圆柱模型分析爆炸驱动破片飞散过程,如图2所示,简化模型高度用h表示,装药质量用me表示。结合已有研究作以下假设

图2 简化模型

①炸药瞬时定容爆轰;②爆轰产物等熵膨胀;③爆轰产物未泄露前无周向流动,且周向均匀分布;④破片无破碎。

根据爆轰产物对破片的作用过程,将预制破片加速过程分为爆轰产物泄露前和泄露后两个阶段,即内衬破裂前后两个阶段进行分析。

对于第一阶段,内衬未破裂,爆轰产物驱动内衬、破片、外壳共同运动,可将内衬、破片、外壳视为一个整体;相关研究已表明消耗于壳体塑性变形和形成空气冲击波的爆炸能量均不大于1%[38],在此忽略。因此,根据假设①炸药瞬时定容爆轰,爆轰产物膨胀中,爆轰产物初始压强可用式(1)[39]计算

(1)

式中:P0为爆轰产物初始压强;ρ0为炸药初始密度;D为炸药爆速;γ为爆轰产物多方气体指数,可通过Kamlet经验公式确定[40]

(2)

根据假设②爆轰产物等熵膨胀,对于圆柱形装药,其爆轰产物压强可表示为关于爆轰产物径向膨胀半径R的函数

(3)

式中:R0为炸药初始半径;R为爆轰产物径向膨胀半径。

相关研究已表明[41-42],内衬在爆炸驱动下发生塑性流动,且在高应变率膨胀变形过程中,高延展性材料的金属圆筒会出现类似拉伸试验中的颈缩现象[43],据此,将内衬破裂视为局部拉伸断裂;且考虑到内衬厚度较小,可忽略裂纹径向延伸过程,则内衬破裂半径可用式(4)表示

Rc=(1+η)R0

(4)

式中:Rc为内衬破裂半径;η为内衬材料伸长率。

已有研究表明爆轰产物径向速度接近线性分布,则根据能量守恒,对于内衬破裂前有

(5)

式中:M为内衬、破片、外壳总质量;me为装药质量;vc为内衬破裂时的破片速度。

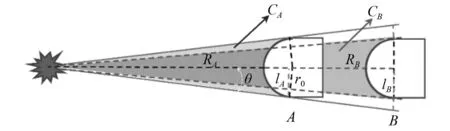

对于第二阶段,内衬破裂后,爆轰产物泄露并包裹预制破片,在破片内外两侧形成压差,继续驱动破片运动,如图3所示。图3中R为爆心距破片中心距离,θ为破片径向与爆心和破片轮廓切线的夹角,r0为破片半径,l为爆心和破片轮廓切点距爆心和破片径向的垂直距离。

图3 爆轰产物驱动破片飞散示意图

根据已有研究破片在惯性作用下发生塑性变形[44],由于破片边缘为圆弧面,从破片边缘处泄露的爆轰产物对破片的做功效果可忽略,即可忽略泄露爆轰产物动能,则对于单枚破片有

(6)

式中:S为破片在运动方向上的投影面积;mf为破片质量;CR为破片运动至R处时未泄露爆轰产物的质量;v为破片速度(下标R为径向位置);r0为破片半径;l为爆心和破片轮廓切点距爆心和破片径向的垂直距离。

根据相关研究[45],球形破片塑性变形后,其在运动方向上的投影近似为正六边形,由图3可建立以下关系式

(7)

炸药起爆前,r0/R比值很小,随着破片飞散运动距离的增加,R变大,比值变小,则式(7)中该比值平方项的值更小,可将l近似为r0,则有

(8)

根据假设①炸药瞬时定容爆轰和假设③爆轰产物未泄露前无周向流动,且周向均匀分布,结合已有研究表明,可忽略其爆轰产物的轴向膨胀。则对于单枚破片,CR可有

(9)

式中,Sc为破片运动至R处时简化模型中全部破片围成的圆柱面面积。

整理式(5)、式(6)和式(9)后有

式中,仅有爆轰产物膨胀半径R为变量,根据已有研究可知,柱形装药爆轰产物最大膨胀半径约为初始半径的30倍,据此将R=30R0代入式(10)可获得破片初速。

根据上述分析,随着内衬材料伸长率的提升,内衬破裂半径增加,从而提升了爆轰产物对破片的做功,降低了因爆轰产物泄露造成炸药能量的浪费,而伸长率是表征材料韧性的重要参数,所以采用韧性较好的内衬材料有益于提升炸药能量-破片动能的能量转化率,即有益于提高破片初速。

1.2 破片与内衬接触面上压强分析

韧性材料益于提高破片初速,且内衬作为战斗部关键组件,需具有较好刚性以约束和支撑战斗部装药,所以采用高韧性钢作为内衬材料能够提升破片初速,但由于其阻抗较高,无法有效降低破片被驱动时所受到的冲击压强,所以需进行防护结构设计,设计前需首先建立破片与内衬接触面上压强计算模型,具体如下:

炸药起爆后,内衬首先受到爆轰波冲击作用,并以透射冲击波的形式依次作用内衬和破片,对于该冲击波作用过程,材料压强、密度、粒子速度和冲击速度取决于其状态方程,采用Hugoniot状态方程描述内衬材料在冲击作用下的动力学响应,考虑冲击波扰动前,u0=0,则有

(11)

式中:P为压强;ρ为密度;C为声速;u1为冲击波扰动后粒子速度。

根据已有文献[46],爆轰波冲击阻抗比炸药大的内衬材料时,压强可用式(12)计算获得

(12)

式中:udp为爆轰产物粒子速度;D为炸药爆速;γ为爆轰产物多方气体指数;Pdp为爆轰产物界面压强;Pcj为炸药CJ压力。

根据物质连续性,在装药与内衬界面处爆轰产物和内衬材料压强和粒子速度相同,则有以下边界条件

(13)

联立式(11)~(13)获得冲击波进入内衬内表面时的材料状态参数。已有研究表明[47],当冲击波在两固体介质间传播,传播入射冲击波介质满足以下关系式。

P1=ρC(2u0-u1)+ρs(2u0-u1)2

(14)

式中,u为粒子速度(下标0为材料初始状态,1为材料冲击波扰动后状态)。

考虑到内衬厚度相对冲击波强度较小,忽略冲击波在内衬厚度方向的衰减。传播透射冲击波的介质满足式(11)关系式,且根据物质连续性,联立式(11)和式(14),可获得两介质界面的材料状态参数。基于此可获得内衬与破片接触面材料状态参数。同理对于复合内衬,也可获得层间触面的材料状态参数。

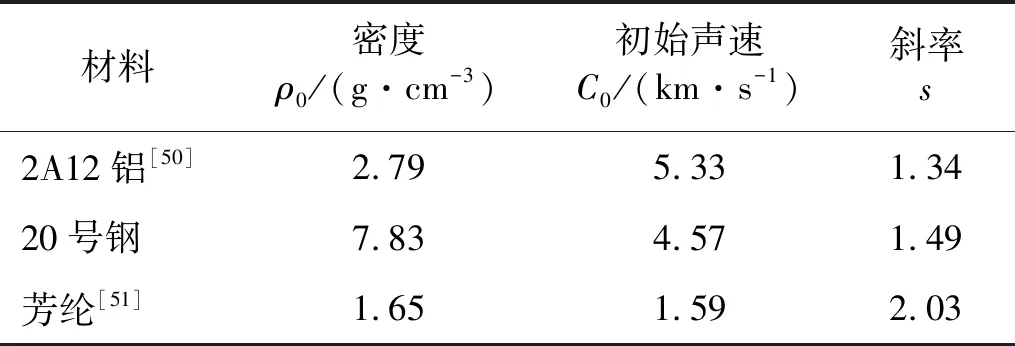

选用常见高韧性钢20号钢作为内衬材料[48],同时,选用常见内衬材料2A12铝为对照进行对比分析[49],材料Hugoniot参数如表1所示。

表1 材料的Hugoniot参数

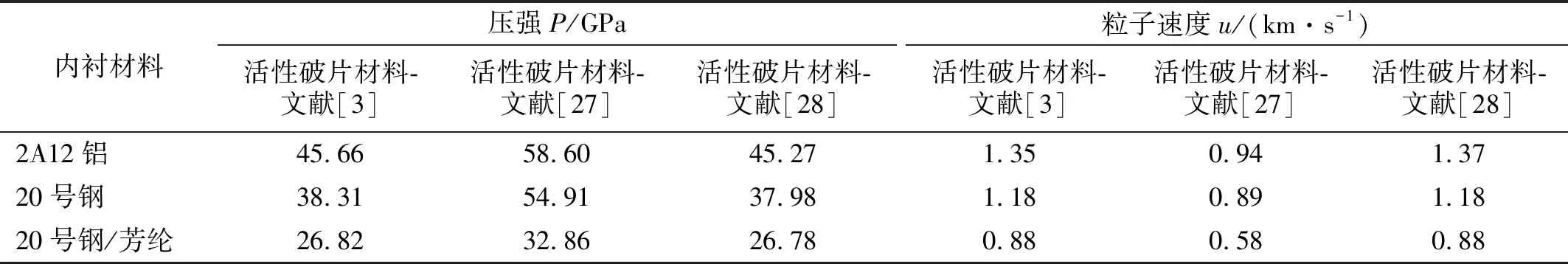

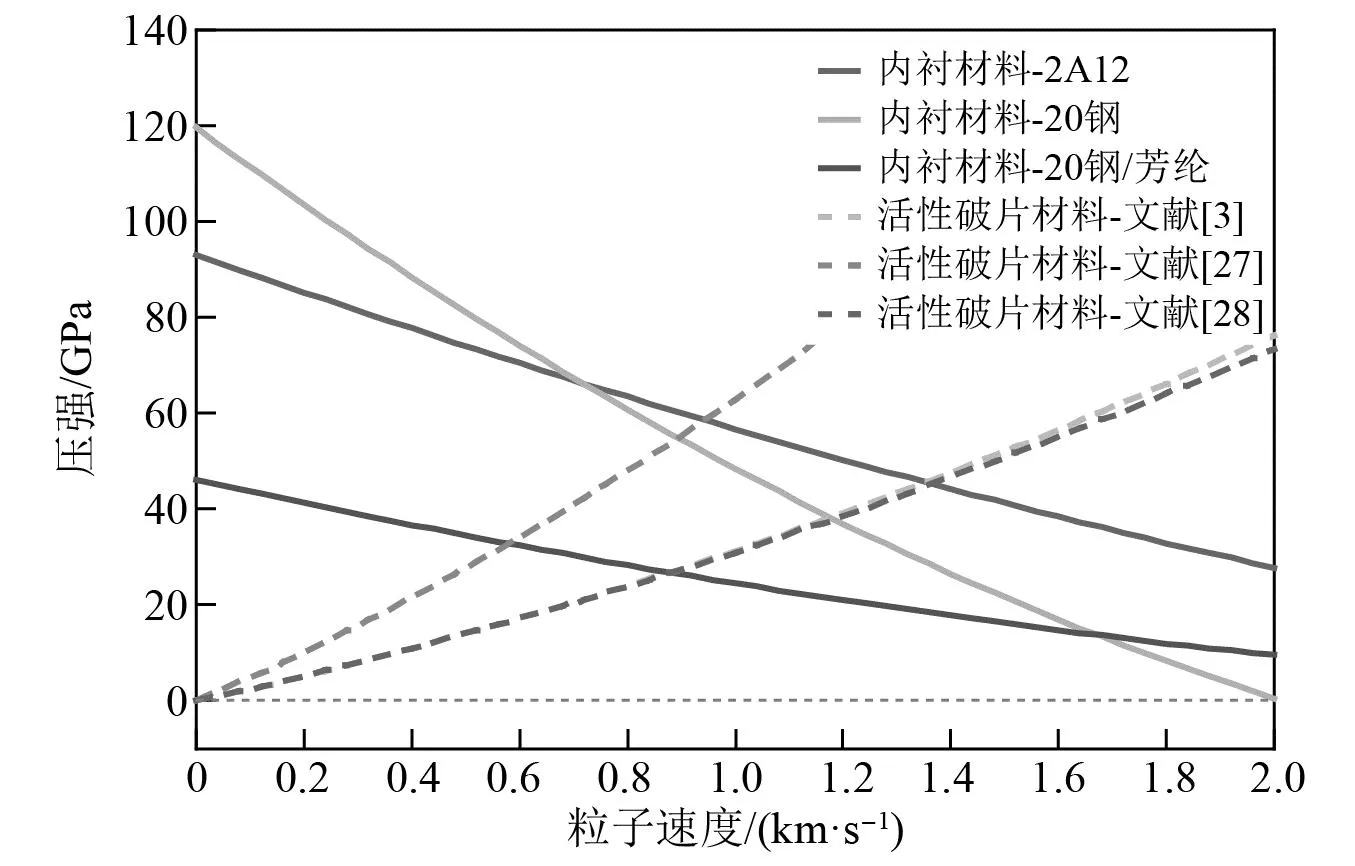

根据文献数据计算了不同内衬和活性破片界面的材料状态参数,如表2所示,并绘制了Hugoniot曲线,如图4所示。

表2 内衬和破片界面的材料状态参数

图4 材料Hugoniot曲线

图4中内衬与破片对应曲线交点代表的物理含义是:冲击波传播至内衬与破片界面时两种材料的Hugoniot关系。由表2可知,采用2A12铝和20号钢作为内衬材料时,内衬表面压强极高,不利于活性破片在高速驱动下保持完整性。芳纶是常见低阻抗材料,且相关研究表明其能够有效降低透射冲击波强度[52],在此,选取20号钢和芳纶组合复合内衬。复合内衬由内外两层材料组成,内层为20号钢,外层为芳纶。结果显示复合内衬与活性破片接触面的界面压强最高为32.86 GPa,比2A12铝降低了43.92%,比20号钢降低了40.16%;复合内衬与文献[28]活性破片的界面压强最低为32.86 GPa,比2A12铝降低了40.84%,比20号钢降低了29.49%。该结果表明复合内衬下活性破片材料所受压强最低,即采用20号钢/芳纶复合内衬对活性破片的保护效果最佳,有利于活性破片的完整驱动。

综上,采用韧性较好的金属材料作为内衬能够提高内衬破裂半径,有益于提高活性破片初速;采用低阻抗材料能够降低透射冲击波强度,从而降低作用到破片的冲击波强度,保护破片;同时,具有较好韧性和低阻抗的复合材料可在提高破片初速的同时降低破片所受冲击压强,从而实现活性破片在高速驱动下的完整性。

2 静爆试验

2.1 试验设计

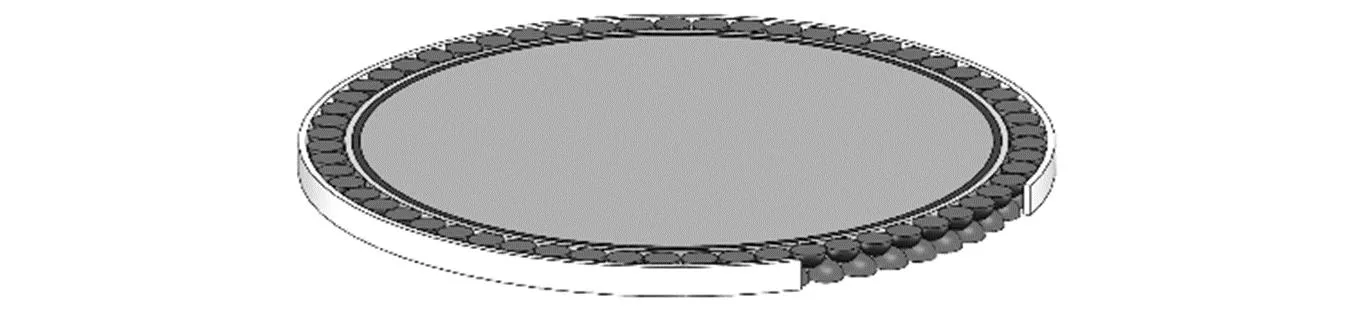

基于上述分析,设计了破片初速最低的2A12铝内衬战斗部方案,以及破片与内衬接触面上压强最低的20号钢/芳纶内衬战斗部方案,如图5所示。针对所设计的战斗部方案开展静爆试验,两种内衬战斗部各进行了2发试验,共4发试验。

图5 战斗部方案示意图

2A12铝内衬厚度为2 mm;复合内衬由内外两层材料组成,内层为2 mm厚20号钢,内径166 mm,外层为2 mm厚芳纶,内径为170 mm。战斗部装药采用8701炸药,长径比为1.69;活性破片为中国科学院金属研究所提供,为直径9.5 mm的球形W/Zr非晶合金活性破片,采用单层紧密排布;外壳、顶盖和底盖均采用2A12铝制成,顶盖中心设有开孔,用于放置雷管。

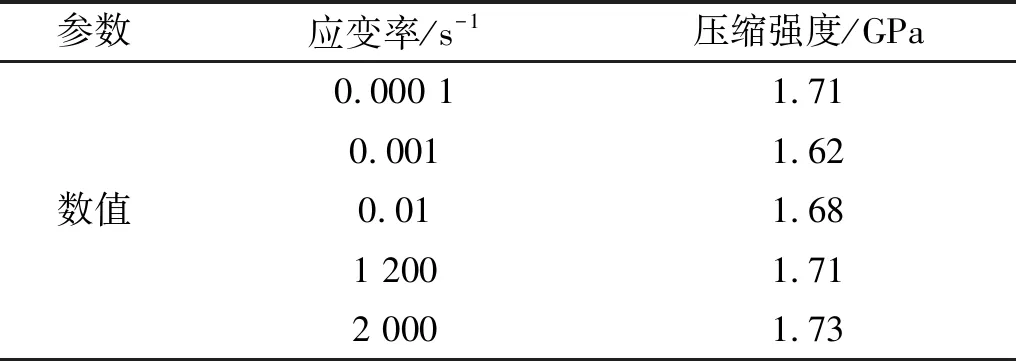

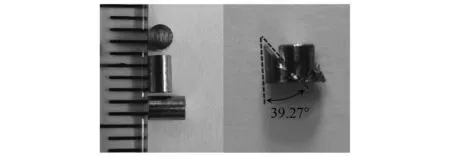

所采用活性破片材料密度12 g/cm3,硬度HRC≥45,屈服强度1.55 GPa,不同应变率下压缩强度如表3所示。已有研究和材料性能测试试验表明,不同应变率下试样呈现脆性断裂特征。如图6所示为0.001 s-1应变率压缩性能测试后试样实物图,可观察到试样发生剪切断裂,其剪切裂纹与轴向夹角约40°,压缩试样尺寸为Ф2×3 mm。

表3 不同应变率下活性破片材料压缩强度

图6 压缩性能测试前后试样实物(0.001 s-1)

静爆试验时战斗部及测试设备等均处于同一水平面,试验布置示意图如图7所示。分别在距爆心13 m、15 m、17 m处放置了长3 m宽1.5 m的6 mm厚Q235钢板(下文简称“钢板”)。在6 m处布置了断靶用于测试破片速度,并设置高速摄像机及配套设备,记录破片群飞散状态。高速摄像机为Phantom公司(美国)的V120型高速摄像机,其与战斗部水平距离约150 m,拍摄参数设置为10 000帧/s(拍摄速度)、录像分辨率1 280(H)×400(V)像素。

图7 试验布置示意图

2.2 结果分析

2.2.1 破片初速

破片初速可通过6 m处断靶测速获得的破片存速以及破片速度衰减计算公式反推计算获得[53],以下为计算公式

(15)

式中:v为破片飞行R距离时的速度;v0为破片初速;CD为气动阻力系数;ρa为当地空气密度;R为破片飞行距离。

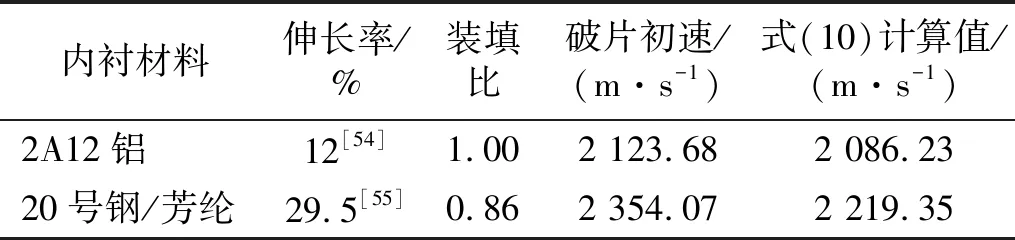

根据试验以及式(15)反推获得两种内衬下破片初速如表4所示。初速结果表明,20号钢/芳纶复合内衬战斗部较2A12铝内衬战斗部装填比降低了14%,但破片初速提升了10.85%;同厚度20号钢伸长率较2A12铝提高了145.83%,破片初速提升了10.85%。试验结果和式(10)表明内衬材料伸长率对预制破片初速的影响明显,破片初速随着内衬材料伸长率的增加非线性提升。

表4 破片速度

针对20号钢/芳纶复合内衬,现有典型预制破片初速计算模型与式(10)对比结果如表5所示。式(10)计算结果与试验值一致性较好,且精度较现有模型提高8%以上。

表5 破片初速计算结果对比

2.2.2 破片侵彻

由于砂砾对活性破片的磨蚀作用,试验中难以通过砂箱回收获得完整破片。两种内衬下活性破片均对钢板造成贯穿和未贯穿两种侵彻结果,根据已有弹道枪试验表明完整活性破片可贯穿钢板,未完整破片不能贯穿,所以依据破片对钢板的贯穿情况可间接反映活性破片是否完整。

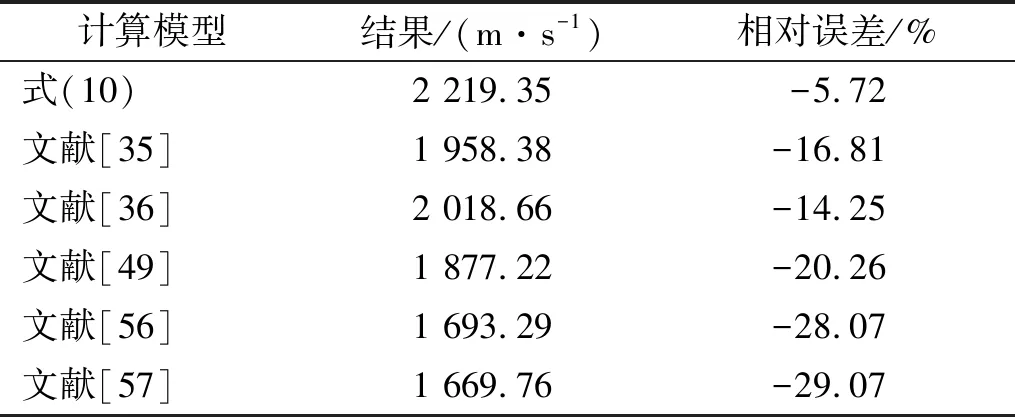

如图8所示20号钢/芳纶复合内衬战斗部造成的穿孔,其孔径为12.80 mm,是破片直径的1.35倍。

图8 典型穿孔形貌(20号钢/芳纶复合内衬)

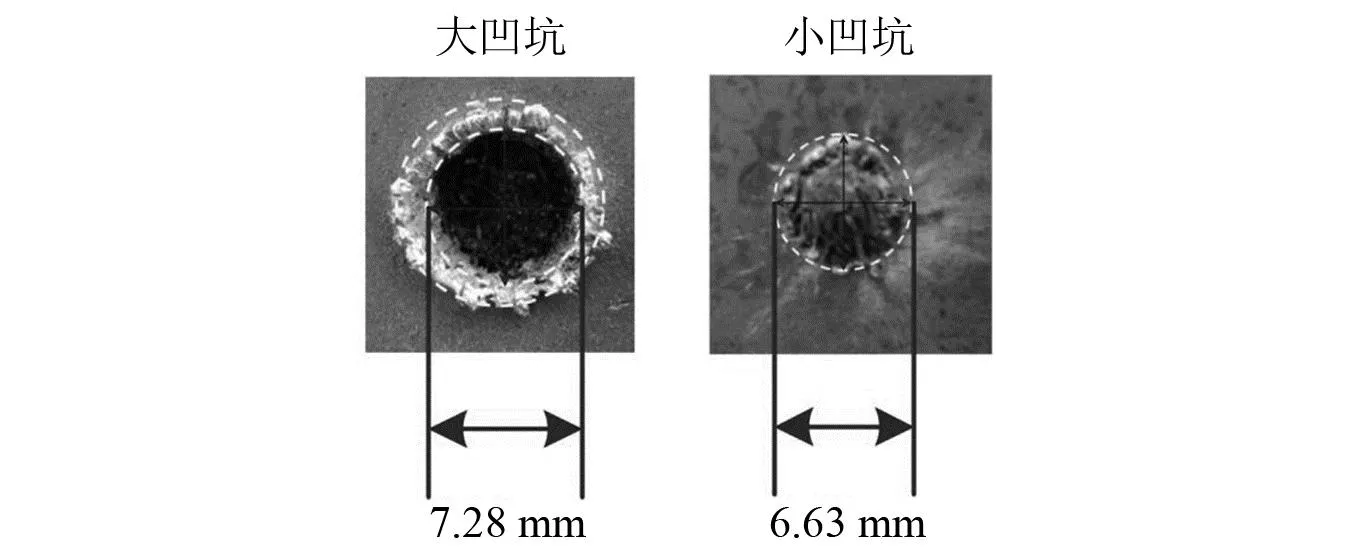

如图9所示2A12铝内衬战斗部活性破片凹坑,其中大凹坑直径为7.28 mm,是破片直径的0.77倍;小凹坑直径为6.63 mm,是破片直径的0.70倍。结合残余破片状态,可认为造成活性破片未贯穿钢板的主要原因是破片结构受损、质量降低,致其无法贯穿钢板,表明2A12铝内衬对活性破片的保护作用较差。

图9 典型凹坑形貌(2A12铝内衬)

综上表明20号钢/芳纶复合内衬下活性破片在爆炸驱动中完整性较好,即20号钢/芳纶复合内衬对活性破片具有较好的保护作用。综合破片初速,认为20号钢/芳纶复合内衬实现了2 300 m/s以上速度活性破片完整驱动。

统计贯穿和未贯穿破片数量与命中钢板破片数量的比值(下文简称“贯穿比”和“未贯穿比”)分析破片完整性;其中,贯穿破片数量即为钢板上的穿孔数量,贯穿和未贯穿破片数量总和为命中钢板破片数量。统计结果如图10所示,图中数据为同种内衬对应2发试验数据的平均值。统计结果表明,2A12铝内衬下未贯穿比最高为20%,20号钢/芳纶复合内衬下为8%,降低了60%;此外,2A12铝内衬下17 m处的未贯穿比增加了8%,显著高于20号钢/芳纶复合内衬。

图10 不同内衬下破片贯穿和未贯穿比

3 结 论

根据能量守恒定律建立了考虑内衬伸长率的破片初速计算模型,选择2A12铝、20号钢以及20号钢/芳纶复合结构三种内衬,基于物态方程分析了内衬与破片接触面上的界面压强,设计了2A12铝和20号钢/芳纶复合结构内衬两种战斗部方案,通过静爆试验对活性破片破碎情况及计算模型进行了试验验证。得到如下结论:

(1)高韧性钢对于提升破片初速具有显著作用,20号钢/芳纶复合内衬战斗部较2A12铝内衬战斗部装填比降低了14%,破片初速提高了10.85%,同厚度20号钢伸长率较2A12铝提高了145.83%,破片初速提升了10.85%。

(2)芳纶对于减少破片所受冲击压强具有明显效果,20号钢/芳纶复合内衬下破片初速为2 345.33 m/s,且未贯穿比最高为8%较2A12铝内衬降低60%,表明采用20号钢/芳纶复合内衬实现了2 300 m/s以上速度活性破片完整驱动。

(3)所建立模型可将破片驱动过程分为内衬破裂前和破裂后两个阶段,基于两阶段的计算结果与试验吻合较好,计算精度较现有模型提高了8%以上。