石门揭煤消突钻孔复杂情况处理

2024-03-02朱泽斌

朱泽斌

(1.北京大地高科地质勘查有限公司,北京 100040; 2.中煤地质集团有限公司,北京 100040)

0 引言

石门揭煤时,煤岩与瓦斯的突出具有强度大、概率高的特点,造成的危害极大,严重影响煤矿生产和采掘接替[1-2]。石门揭煤消突通常采用井下钻孔瓦斯预抽、地面大孔径瓦斯排放孔抽排以及水力压冲增透等方式[3]。近年来,北京大地高科地质勘查有限公司与中煤科工集团西安研究院有限公司研发了地面钻井掏煤预抽辅助消突技术,通过地面钻井掏煤的方式有效降低了煤体应力和瓦斯压力,缩短了石门揭煤工期,起到了辅助消突作用[4]。但是地面钻井掏煤消突钻孔在施工时容易出现钻井复杂情况,不仅揭煤效率低,而且安全威胁大[5]。本文通过对安徽淮南谢一矿望风岗矿井-960m水平轨道石门消突钻孔事故的分析和研究,提出地面钻井掏煤消突钻孔复杂处理措施,为地面钻井掏煤消突关键技术突破提供经验。

1 地质条件

谢一矿位于淮河南岸,为山前坡地-平原隐蔽区,地层特征属典型的华北地台型[6],据钻探揭露,矿井地层由老至新依次有奥陶系、石炭系、二叠系、三叠系、古近系或新近系、第四系。含煤地层包括石炭系太原组,二叠系山西组、上石盒子组、下石盒子组。主要煤层为二叠系上石盒子组、下石盒子组(第三含煤段)。该段下部为浅灰色砂泥岩互层、灰白色细粒砂岩夹砂质泥岩、泥岩,常见菱铁鲕粒及结核。中、上部以泥岩、砂质泥岩为主,夹薄层细粒砂岩。主采煤层为B10、B11a下、B11a上、B11a 和B11b。

谢一矿-960m 运输石门揭B11 组煤层(B11b、B11a、B11a下),总厚度8~11m,瓦斯压力6.5MPa,瓦斯含量13~18m3/t。地层走向为330°左右,煤层倾向为56°,倾角20°。

2 钻孔设计及质量要求

谢一矿开采深度和突出强度大。为降低井下石门或巷道揭煤的煤与瓦斯突出的风险,缓解采掘接续的问题,在谢一矿-960m 水平运输石门部署地面辅助消突钻井[7]。4个钻孔见煤点沿石门方向(中线)呈近菱形布置(图1)。

图1 井位部署及轨道设计平面Figure 1 Well location deployment and track design plane

按照消突技术要求,TMⅡ01 井设计靶点位于-960m 运输石门中线上,见B11b 煤点到-960m 运输巷底的垂向距离为3m(法向距离约3.19m);TMⅡ02 井见B11b 煤点位于-960 运输石门揭露煤层区域巷道中线南侧。为了保证钻井安全和不影响井下正常生产,TMⅡ01 和TMⅡ02 井均为定向绕障井,井眼轨迹距离矿井已有巷道直线距离不小于20m。本次施工钻井均采用二开井身结构(图2)。

图2 井身结构示意Figure 2 Schematic diagram of well depth structure

3 施工技术难点

首先是地下含水层的存在会引起钻井液漏失,进而引发井壁破坏;井内涌水量增大,造成井下巷道出水。本次消突钻孔施工要做好钻井液设计,避免井内液柱压力过大,进而压穿含水层,造成钻井液漏失。另外,在钻井过程中要尽量减小钻柱的抽吸和振动,避免已形成的井壁遭到破坏,造成钻井液顺裂隙导入井下巷道。

其次是要精确控制钻井井眼轨迹,确保见煤点位于指定消突范围内,保证地面钻井辅助消突的效果[8]。本次消突钻孔要求直井段控制井斜<3°,实钻煤层与设计靶点相差<2m。矿区地层倾角较大,且软硬岩层互层,为本次钻井井眼轨迹的控制造成了一定的难度[9-10]。

再次是为保障避障巷道内人员安全,要求井眼距离-817mC15 顶板巷道(-817m 轨顺联巷)和-900mC13 底板巷道不小于20m。因此本次消突钻孔施工必须适时调整钻井参数、随时监测井斜及方位的变化,避免安全距离超标,威胁避障巷道内安全。

4 施工过程

依据井位部署本期施工4 口地面辅助消突钻井。先期施工的TMⅡ01 井和TMⅡ02 井在钻井过程中出现了不同的复杂情况,钻井工期分别为177d和213d。

4.1 原井施工

4.1.1 钻具组合

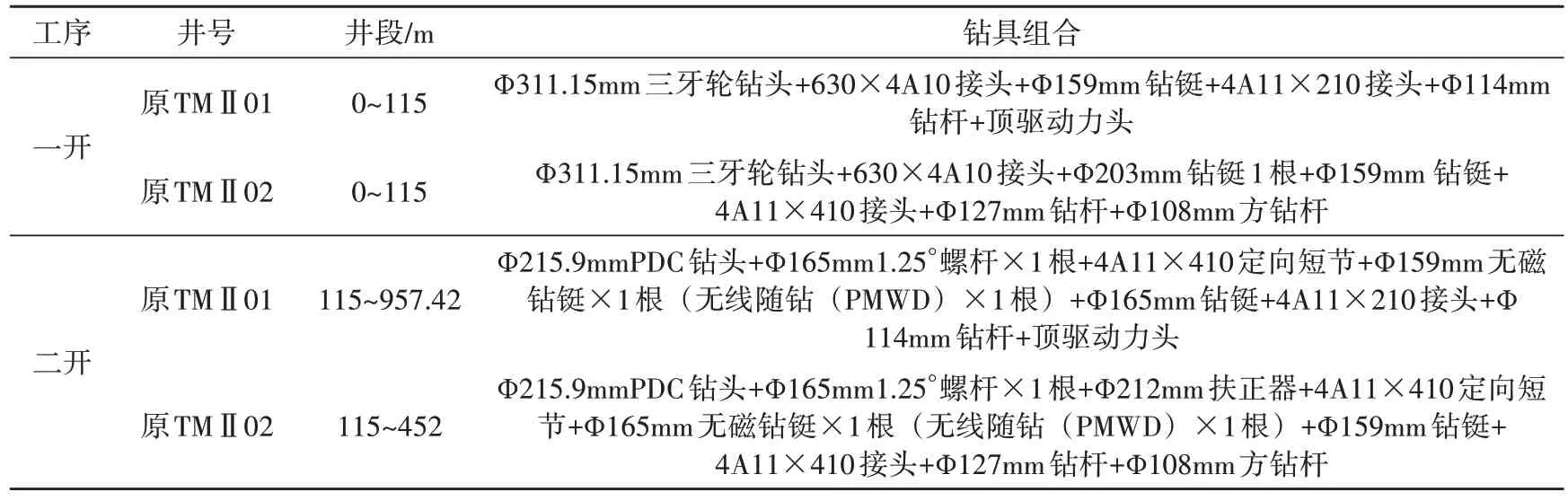

由于矿区地层倾角大,为防斜和快速钻进,一开采用塔式钻具组合(表1);二开则采用随钻测量仪器(MWD)配合螺杆钻具进行随钻监测和井眼轨迹连续控制[11],确保实钻见煤点与设计见煤点距离小于2m。

表1 钻具组合Table 1 Bottom hole assembly

4.1.2 钻进参数

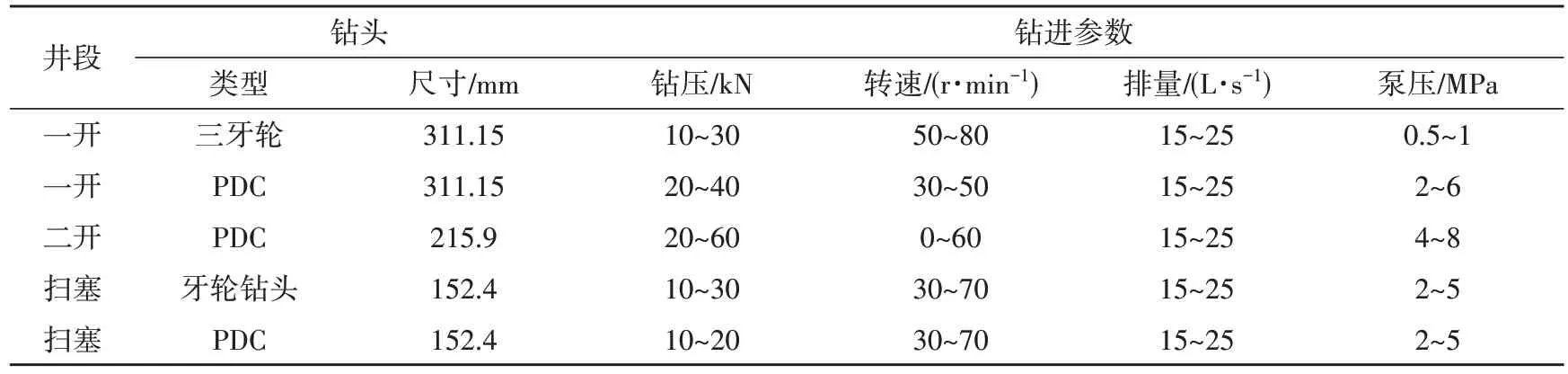

一开采用三牙轮钻头或PDC 钻头,钻进参数保持低钻压、高钻速钻进,保证井眼垂直。二开井段采用PDC 钻头,钻进参数保持中钻压、中转速稳定钻进(表2),保证井眼轨迹平顺、圆滑。

表2 钻头及钻井参数Table 2 Bit and drilling parameters

4.1.3 钻井液体系

使用低固相钻井液为循环介质。松散层采用了优质膨润土加适量碱配成低固相泥浆,孔壁形成了较厚泥皮,有效的防止了漏失,取得了较好的效果[12-13]。非煤系层段钻井液密度控制在1.01~1.05 g/cm3;在煤系层段,钻井液密度严格控制在1.02~1.04g/cm3。出现漏失则加入锯末、高黏堵漏剂、防塌剂等材料,及时堵漏。

4.1.4 井眼轨迹控制

原TMⅡ01 井和原TMⅡ02 井从一开的115m 开始,下入随钻侧斜仪(PMWD)和导向钻具组合,开始定向钻进施工。对直井段井眼轨迹进行全程随钻测量监测,每钻进1~2 个单根测斜1 次,发现井斜有迅速增大趋势及时定向纠斜。钻至造斜点后开始定向施工,每钻进1个单根测斜1次。

4.2 钻井复杂情况处理

4.2.1 钻井液漏失

原TMⅡ01 井钻进至957.42m,地层岩性为灰色砂质泥岩,突发泥浆全泵量漏失,泥浆消耗量达到20m3/h,漏失量达到50m3,井下-817m 巷道滞后5h开始持续性出水,水量约30m3/h。通过井下电视,发现井壁整体光洁无泥皮,少量部分井段有垮塌现象,115~460m井段存在8处涌水层/点。

为了保证下一步的正常施工,提高钻井液的黏度至38s,采用小排量进行循环封堵失败。后注入中 砂27m3和 直 径3~5mm 石 子5m3,下 钻 探 底 于735.00m 遇阻。为了确保封堵导水裂隙和涌水层,自井深735.00m 处逐段封固,共注入1.65g/cm3的水泥浆36m3,封固至井口。

扫塞钻进至867.70m 时发生漏失,钻井液消耗量达到84m3/h,漏失点(层)和井内水位无法查明。使用密度为1.60g/cm3的早强水泥浆4m3进行堵漏。侯凝48h后扫除水泥塞,建立钻井液循环,且无明显消耗,堵漏成功。

为保证TMⅡ01井井眼与-900mC13底k板抽放巷保持安全距离,使用1.76°单弯螺杆和MWD 仪器定向钻进至910m,成功绕过该巷道障碍,但此时井斜数据已明显大于设计要求。由于1.76°单弯螺杆实际最大造斜率为8°/30m~9°/30m,无法达到快速降井斜和精确中靶的要求。经研究决定对TMⅡ01井实施封孔侧钻,使用密度为1.74g/cm3水泥浆7m3封孔至808.13m,60h 后扫塞至840.42m 提前划槽侧钻。划槽下放速度12m/h。侧钻时采用≤1m/h 的钻速钻进至862m,侧钻过程中密切观察仪器工具面和泵压变化。侧钻至859m 时根据岩性判断已侧钻成功,采用正常钻进速度钻进至895m 起钻,更换2°单弯螺杆,以13°/30m 的狗腿度施工至960m,然后起钻更换小角度螺杆钻进至完钻深度。

4.2.2 钻具刺漏

TMⅡ02 井施工过程中多次发生了钻具刺漏事故。泵压突然下降是判断钻具刺漏的重要依据,但泵压的变化又与地面循环系统的密闭性、钻井液的性能以及地层漏失等密切相关[14]。此时,应立即检查地面循环泵组和管汇密闭性,测量钻井液循环进出口密度值,观察钻井液液面变化。排除以上因素后,可初步判断为井下钻具刺漏。判断钻具刺漏的另一个依据是因钻井液上部循环短路,钻具上提时会有一定程度的挂卡现象[15]。

TMⅡ02 井初步判断为刺漏现象后,向井内注入了示踪剂,部分示踪剂从钻具刺漏部位先返出井口,剩余大量示踪剂后续返出井口,并根据示踪剂返出时间差推断出了钻具刺漏的大概位置。为防止钻具刺漏免进一步扩大,甚至引起钻具掉落,采取了起钻检查钻具刺漏位置和更换钻具的紧急处理措施,成功避免了井下钻井事故的发生。经检查,钻具刺漏位置与初步判断一致,推断为井下磨损造成的钻具刺漏。

5 施工效果

本次TMⅡ01 井和TMⅡ02 井采取了水泥浆堵漏、水泥封孔和侧钻施工等措施,成功处置了钻井液漏失和地层涌水,避免了大量钻井液和地层水涌入巷道,达到了钻井设计要求。

TMⅡ01 井见煤点距离设计靶点2.81m,虽然大于设计要求的2m 靶半径,但主要是煤层深度的变化造成的,且不影响下一步施工和消突效果,可视为精确中靶;TMⅡ02 井见煤电与设计靶点相差0.76m,满足设计要求。

TMⅡ01 井距离-817mC15 顶板抽放巷最近距离24.61m,距离-900mC13 底板抽放巷最近距离20.96m;TMⅡ02 井距离-817mC15 顶板抽放巷最近距离23.10m,距离-900mC13 底板抽放巷最近距离24.94m,两口井的井眼与巷道的安全距离均满足要求。

6 结语

本次石门揭煤消突钻孔施工过程中发生了钻井液漏失和钻具刺漏等复杂情况,通过水泥浆堵漏、水泥封孔和侧钻施工等措施,成功避免了大量钻井液和地层水涌入巷道,根据示踪剂的返出时间差判定了钻具刺漏的大概位置,并采取了起钻更换钻具的处理措施,成功避免了井下钻井事故的发生,为石门揭煤消突钻孔的施工提供参考依据。