压缩式垃圾车挂桶上料机构拍桶能力优化

2024-03-01彭燕华程小建金先进

彭燕华 程小建 金先进

摘要:上料机构是后装压缩式垃圾车的核心部件之一,当前业界对上料机构的动力学分析与优化是将上料过程作为一个整体进行考虑的。本文考虑到生活垃圾的实际状态和上料机构现实使用场景,将上料过程的油缸行程细分为拍桶和非拍桶两个阶段进行差别考虑,不同阶段对机构的性能要求不同,并以垃圾块质心速度、加速度与翻桶架角速度、角加速度四个核心技术指标描述其上料平顺性和拍桶能力。结合产品改进项目,对某上料机构进行了拍桶能力优化,同时兼顾上料平顺性,并对改进效果进行了实物验证。

关键词:压缩式垃圾车;上料机构;拍桶能力;优化

中图分类号:U469 收稿日期:2023-11-30

DOI:1019999/jcnki1004-0226202401006

1 前言

近年来随着国内城镇化的发展,环卫产业得到了高速的发展。后装压缩式垃圾车是集垃圾上料、压缩、转运、自卸等功能于一体的环卫专用设备,因其具有压缩比大、装载效率高、密封性好等突出优点,广泛应用于生活垃圾的收集和转运[1]。布置在车辆尾部的上料机构是后装压缩式垃圾车的核心部件之一,通过上料机构完成垃圾桶的定位、夹紧、提升、翻转、降落和松开等步骤实现桶装垃圾收集。其主流的结构形式是四连杆曲柄连杆式挂桶上料机构,该机构结构简单易行、成本低、运行可靠。

笔者在市场走访中观察到,垃圾桶内的生活垃圾为多种废弃物组成的混合物,由于含湿垃圾以及垃圾泌水,桶底垃圾孔隙中填充着粘性液体,可能单次倾倒不能将垃圾完全倒出,需要重复进行“升-降-升-降”动作进行拍桶,通过来回晃动将粘附的垃圾倒出。拍桶降低了上料效率,影响了操作体验。本文采用多体动力学方法对我司5082ZYSE6的上料机构进行拍桶能力优化。

业界对挂桶上料机构开展了动力学分析研究,文献[2-3]通过动力学分析获得了结构件强度分析的边界条件,文献[4]对橡胶垫和弹簧力进行了分析,文献[5]对机构的部分铰点坐标进行了优化,使上料过程更平稳,并减小了所需油缸推力。上述文献均将上料过程作为单一过程进行整体考虑。

拍桶发生在上料油缸行程的最后阶段,因此有必要将上料过程分为拍桶和非拍桶两个阶段,不同阶段追求的性能有差异,这将更细致地考虑到生活垃圾的实际状态和上料机构现实使用场景。在非拍桶阶段,要求上料机构提供较平稳的垃圾块质心速度和质心角速度,不允许有较大的加速度和角加速度突变,使得上料过程平稳,减少垃圾的撒落。拍桶阶段,要求上料机构提供较大的质心角加速度,使得拍桶简短有力,以便顺利将粘附的垃圾倒出。

实测到的拍桶过程的油缸行程,大多数集中在后30 mm以内,超出这个范围的较少。上料油缸行程的前部分,本文定义为非拍桶阶段;行程的后30 mm本文定义为拍桶阶段。

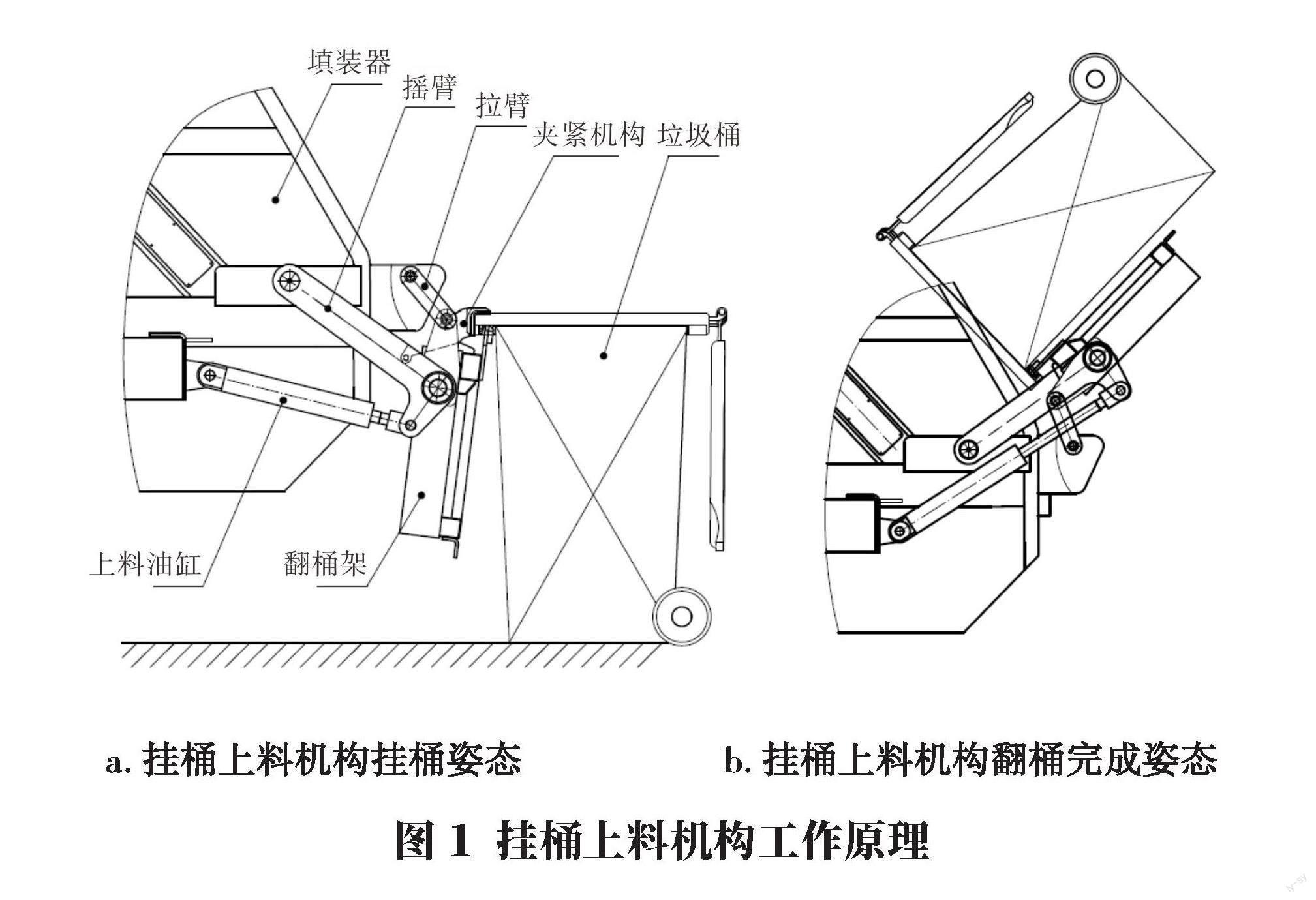

2 挂桶上料机构工作原理

挂桶上料机构由上料油缸、摇臂、拉臂、翻桶架以及凸轮夹紧机构等构成,以填装器为安装座,各件通过销轴铰接。其工作原理如图1所示,当上料机构开始工作时,上料油缸伸出,驱动摇臂旋转,带动翻桶架举升同时旋转,翻桶架的挂齿挂住垃圾桶的边缘,夹紧机构在凸轮驱动下夹紧垃圾桶边沿,使垃圾桶固定在翻桶架上,翻桶架在摇臂和拉臂的共同作用下带垃圾桶沿复合轨迹进行翻转。油缸完全伸出时垃圾桶翻转到最大角度,从而将垃圾倒入填装器。垃圾倒出后,油缸缩回,上料机构沿相反的路径回到起点,垃圾桶放回到地面,完成一次垃圾装载。由动作过程可见,起挂高度和倾倒角度是挂桶上料机构的重要设计参数。

3 动力学分析模型與优化

3.1 分析与优化流程

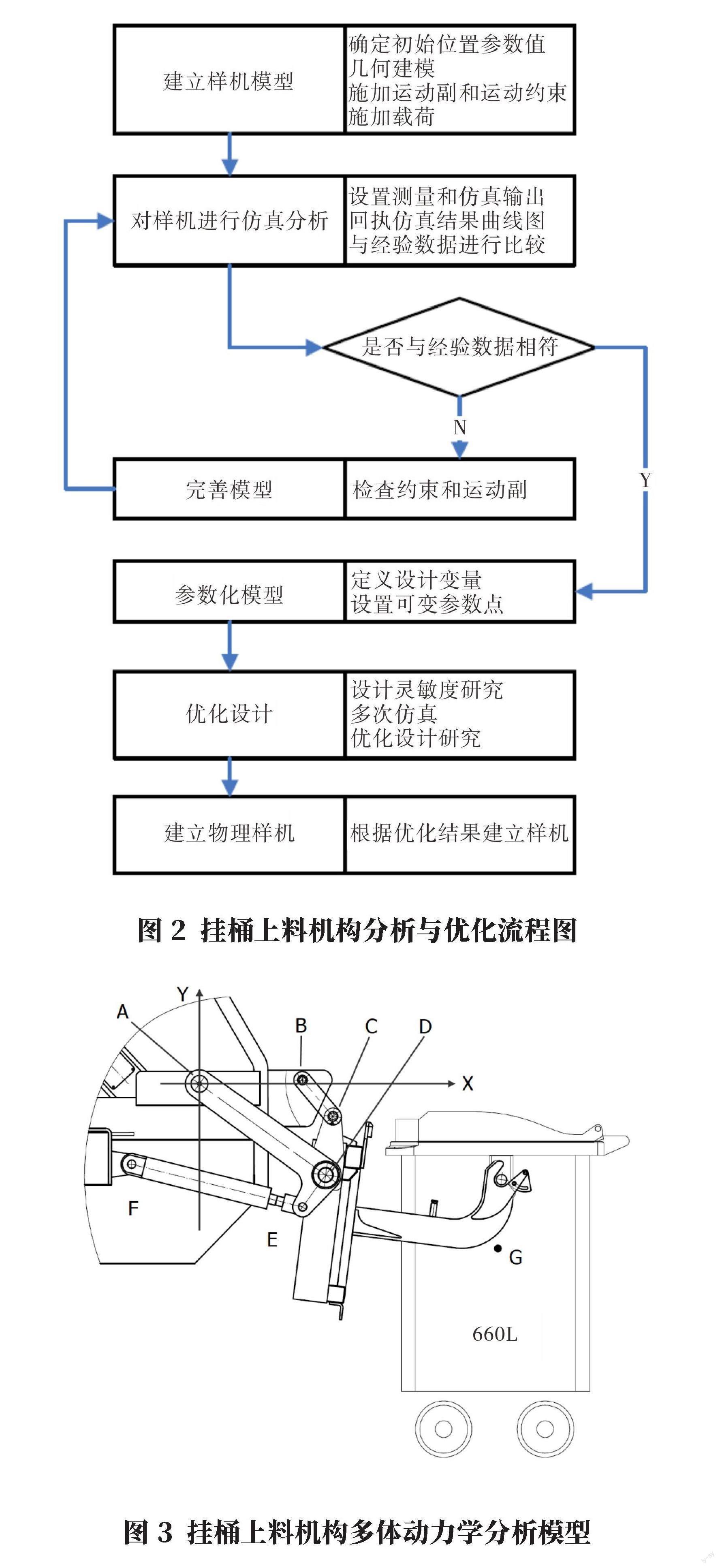

采用多体动力学分析软件对挂桶上料机构进行动力学分析和优化的流程[6],如图2所示。

3.2 多体动力学分析模型

从侧面看,挂桶上料机构可视为平面杆系。建立的5082ZYSE6上料机构多体动力学模型见图3,以摇臂在填装器上的安装点为坐标系原点,X轴沿水平方向,指向车辆尾部,Y轴竖直向上。上料可兼容120 L、240 L、660 L垃圾桶,考虑到垃圾重量和重力臂长度,以最严苛的满载660 L垃圾桶上料,优化前各铰接点坐标见表1中第3列,其中点G为垃圾块重心坐标(1071.7,-659.9),垃圾块质量设为420 kg,上料油缸以恒定速度80 mm/s推出。

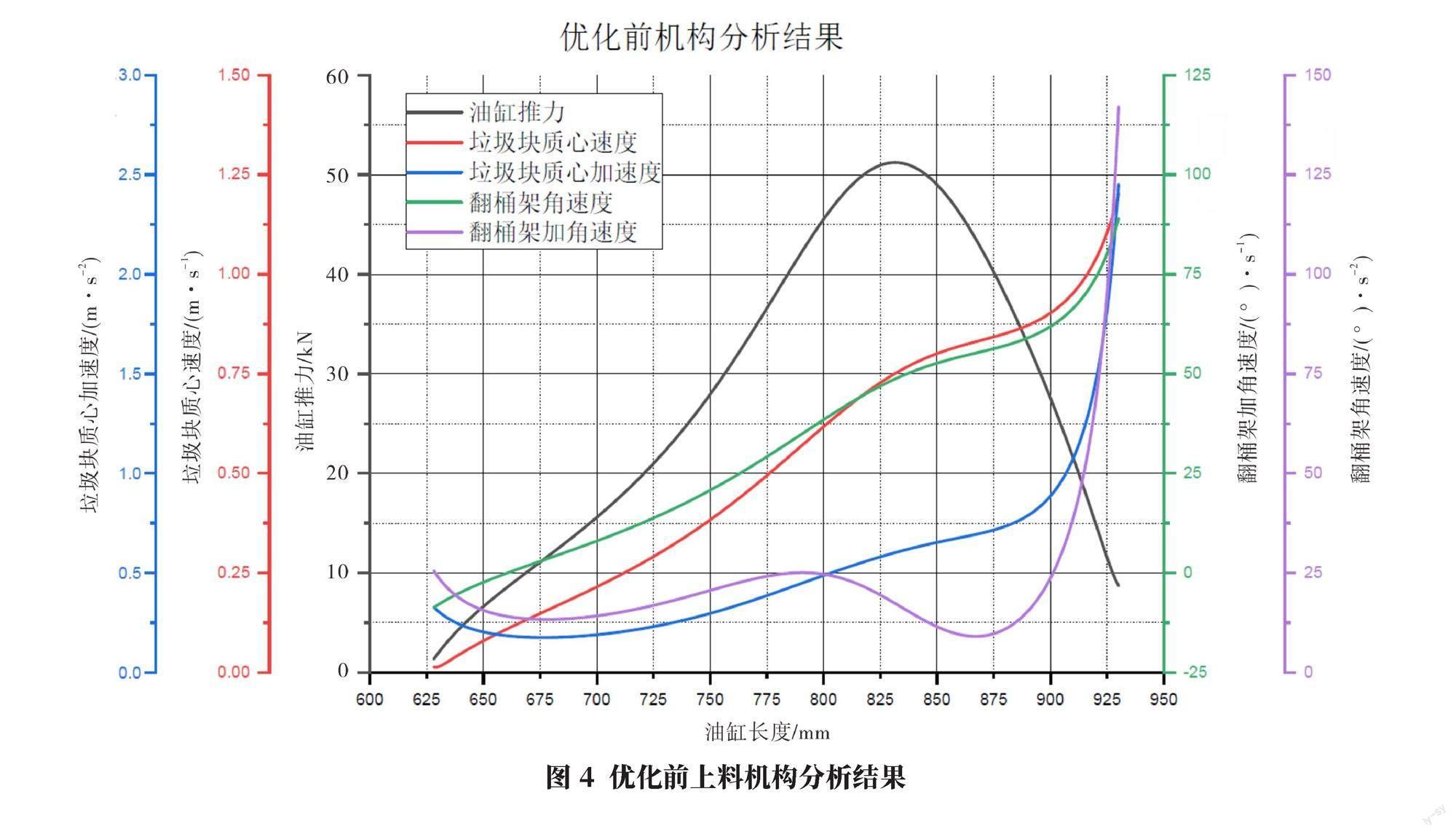

优化前机构分析结果见图4,其中翻桶架的角速度及角加速度指翻桶架上铰接点D在全局坐标系中的角速度和角加速度,分别等同于垃圾块的旋转角速度和角加速度。垃圾块质心速度、加速度与翻桶架角速度、角加速度共同表征了翻桶架的上料平顺性和拍桶能力。

3.3 设计研究和优化分析

将机构各铰点坐标进行参数化,除原点A外,其余各铰点的X、Y坐标均作为设计变量,将翻桶架角加速度作为目标函数,在其它设计变量不变的情况下,对各变量作变化为±30mm区间的5水平的敏感度分析,结果见表1。由各设计变量的敏感度可知,变量B_Y、C_X、E_Y对目标函数的影响敏感度比其它变量高出一个数量级。将B点沿[Y-]移动,C沿[X-]移动,或E点沿[X+]移动,都有助于获得更大的翻桶架角加速度。

为减小机构点位调整对结构件生产的影响,经迭代最终只将B点沿[-Y]移动7 mm。对结构件影响如下:填装器上拉臂孔位向[-Y]移动7 mm,拉臂缩短6 mm。摇臂、翻桶架、上料油缸不受影响,不影响起挂高度。由于拉臂缩短,垃圾桶倾倒角度由44.6°增加到48.4°,翻桶角度的增加也有利于垃圾的倒出。

优化前后的机构性能对比曲线如图5所示,各技术指标的平均值对比结果整理见表2。a.优化后所需双油缸最大推力49 032 N,降低4.27%;b.在非拍桶阶段,优化后的垃圾块质心速度增加3.35%,优化后的垃圾块质心加速度降低1.00%,翻桶架角速度增加5.84%,翻桶架角加速度降低4.63%;c.而在拍桶阶段,优化后的垃圾块质心速度降低0.16%,质心加速度增加16.16%,翻桶架角速度增加2.74%,翻桶架角加速度增加36.15%。可见优化措施轻微地改善了非拍桶阶段的平顺性,但极大地改善了拍桶阶段的拍桶能力,达到预期目的。

4 整车试验验证

生产了两台样车搭载了优化后的上料机构。厂内对上料平顺性进行了对比试验,如图6所示。使用240 L垃圾桶装满模拟垃圾(木屑与沙子混合物,密度约600 kg/m3)上料,各上料30桶,称重洒落的垃圾重量,优化前的机构洒落垃圾18.5 kg,优化后洒落17.2 kg,减少7.0%,平顺性略有改善。

厂外跟踪了用户试用情况,表3记录了拍桶情况,与优化前相比,拍桶重复率由19.4%下降到6.0%。表3中,拍桶重复率的计算方法为:

[η=n1+2n2+3n3+4n4n-1×100%]

用户使用2个月后反馈改善明显,图7为一次倒净的桶内实物照片。

5 结语

本文考虑到生活垃圾的实际状态和上料机构现实使用场景,将上料过程细分为拍桶和非拍桶两个阶段,基于两个阶段所追求的性能差异进行区别对待,并以垃圾块质心速度、加速度与翻桶架角速度、角加速度四个技术指标描述其上料平顺性和拍桶能力。结合公司产品改进项目,建立上料机构多体动力学分析模型,通过分析各铰接点坐标对翻桶角加速度的敏感度,在兼顾上料平顺性的同时对拍桶能力进行了优化,以较小的改变实现了机构的优化设计。试验表明,降低了液压油缸工作推力,上料平顺性略有改善,拍桶能力较大改善,达到优化目的。

参考文献:

[1]邹震后装压缩车提升机构的参数化设计研究[J]机电技术,2021(3):70-72.

[2]何寄平,马迎坤,关晋凯,等挂桶上料机构有限元分析与优化设计[J]机电产品开发与创新,2019,32(4):4-6.

[3]秦东晨,胡朋磊,王婷婷,等后装式压缩垃圾车翻转机构转臂轻量化[J]机械设计与制造,2021,366(8):66-6974.

[4]张收良,毛靖德,文艺,等一种分体式挂桶机构的动力学分析与改进[J]汽车实用技术,2019(6):136-138.

[5]王金刚,杨乐,赵东旭,等垃圾车翻桶机构的优化设计[J]机床与液压,2015(10):21-23+26.

[6]曹必德,秦东晨,倪和平,等液压支架四连杆机构仿真优化[J]煤矿机电,2006(5):24-25+28.

作者簡介:

彭燕华,男,1981年生,工程师,研究方向为环卫汽车设计与优化。