双开关磁阻电机的改进交叉耦合同步控制

2024-02-29李红伟吴金城吴佳航罗华林

房 蕾,李红伟,吴金城,吴佳航,罗华林

(西南石油大学电气信息学院,成都 610500)

0 引言

近年来,开关磁阻电机(switched reluctance motor,SRM)凭借其结构简单、工作可靠、控制灵活、成本低廉在许多领域备受研究者和企业瞩目[1-3]。在实际生产活动中,尤其是在驱动大转矩负载[4],或精确控制多个物料的数量准确投放时,单电机往往难以满足工业生产需求,现逐步将使用双电机或多电机协同驱动代替单电机在工业生产中的地位[5-6]。

不过双SRM的同步控制常常会由于其多变量、强耦合的高度复杂非线性特征,结合制造误差[7]、环境随机扰动和控制设备老化等因素,会造成转速失衡,这对于双电机调速精确的工业场合十分致命,可能会造成单电机的过载运行或空载运行,或者影响负载的跟踪效果[8],造成驱动力不够或各物料投放量比例失衡。

目前,针对双SRM同步运行问题,国内外学者多采用主从控制、同轴串联控制、偏差耦合控制和交叉耦合控制[9]。主从控制中从电机只跟随主电机的指令信号变化,不能影响主电机的运行,即电机间不耦合,难以获得精确的同步性能[10]。党选举等[11]提出了基于双SRM运行的同轴串联控制,两台电机转子同轴串联互为负载、轮流导通,提高了控制精度。偏差耦合控制适用于电机数目大于2的同步控制方案。KOREN[12]提出了交叉耦合控制,该同步策略解决了主从控制时各电机间不耦合的问题[13],WANG等[14]将其运用于双SRM同步运行,以双SRM的电流平均值与实际电流偏差值作为交叉耦合控制量,该方法提高了系统的效应速度和控制精度,但容易发生单电机过载问题。而且,传统的交叉耦合同步控制策略采用的是参数固定的比例关系,无法实现参数自整定目的,难以应对高度非线性被控对象。

鉴于上述情况,本文以两台三相12/8极SRM为研究对象,以提高双SRM转速同步性能为目标,兼顾高度非线性被控对象,利用单神经元PID算法的自适应和自组织功能,替换传统交叉耦合同步控制策略中的固定比例算法,提出一种基于单神经元PID算法的改进交叉耦合同步控制策略,实现双SRM转速输出同步。

1 传统交叉耦合控制

1.1 开关磁阻电机数学模型

依照力学方程列出SRM转子机械运动方程:

(1)

式中:J为转动惯量,t为SRM运行所处时刻,ω(t)为电机转速,Te(t)为电磁转矩,TL(t)为负载转矩,f为阻尼系数,Te(t)为电磁转矩,电磁转矩为SRM各相电磁转矩合成,满足:

(2)

式中:m为电机总相数,n代表电机第n相,Ten(t)为第n相的电磁转矩。

负载转矩可通过外部负载特性得到,电磁转矩需分析电机内部的电磁关系和运行特性,因此,为最大化表征SRM特征,单项电磁转矩可表示为:

(3)

式中:i(n)为第n相绕组电流,L(n)为第n相绕组电感,θ为电机转子位置角,∂L(n)/∂θ为相绕组电感随转矩位置角θ的变化量。

式(3)中第n相绕组电流i(n)可表示为:

(4)

式中:U为相绕组端电压,ω为电机转速,2πω为电机转子角速度,θon为导通角,θoff为关断角。

当忽略绕组间的互感,第n相绕组的相电感L(n)表达式为:

(5)

式中:Lmin为相电感最小值,Lmax为相电感最大值,θ1为转子极距内的起始位置,θ2为转子磁极前沿与定子后沿相遇的位置,θ3为转子磁极前沿与定子磁极前沿重叠位置,θ4为转子磁极后沿与定子磁极后沿相遇的位置,θ5为转子极距内的终止位置。

通过分析SRM的数学模型可以发现,为搭建仿真模型求解电机的转速输出,必须通过求解电磁转矩Te(t)。而对于电磁转矩Te(t)的求解,最终离不开转子位置角θ、导通角θon、关断角θoff、相电压U、相电流i(n)、相电感L(n)等参数支持。

1.2 传统交叉耦合控制策略

传统交叉耦合同步控制策略对双电机的控制是采用基于比例算法的交叉耦合器来完成的,以各电机的给定转速作为比例交叉耦合器的参考值输入,电机间的实际转速做差作为差速反馈值输入。随后,耦合器通过比例算法输出各电机的同步转速偏差修正信号,在转速环节加入同步偏差修正、单电机参考转速和反馈转速,形成转速闭环控制,产生耦合关系,如图1所示。

图1 基于传统比例算法的交叉耦合同步控制框图

在电机实际控制过程中多采用数字化控制方式,利用编码器计量被控电机位置角变化情况:编码器产生脉冲信号,每个脉冲信号代表电子转子轴向运行一个基本单位,基本单位根据控制精度需求设定,以正负脉冲信号区分转子轴正反转运行。假设,目前电机运行时间为t=t0,电机的瞬时转速为P(t0),并且该时刻处于第k个采样周期。那么可以近似认为编码器在第k个采样周期产生P(k)个脉冲信号代表电机瞬时转速P(t0)。根据实际器件和环境的约束,在满足控制精度的基础上,可以累加多个采样周期的脉冲信号求均值。但本文为了便于理解,以单个采样周期的脉冲个数折算为电机转速。

令被控电机1、2的参考转速分别为ω1(k)、ω2(k),反馈转速为P1(k)、P2(k),设h代表电机序号,当h=1、2时分别代表电机1、2。那么,在第k个采样周期,各电机独立控制时转速偏差为:

Eh(k)=Eh(k-1)+ωh(k)-Ph(k)

(6)

式中,Eh(k)为第k采样周期转速偏差,Eh(k-1)为上一采样周期转速偏差。

引入交叉耦合加权转速偏差,其表达式为:

(7)

式中:α为加权比例因子,同步控制运行效果受该因子的选取结果所影响;E(k)为电机间第k个采样周期的交叉耦合转速偏差,其表达式为:

E(k)=E(k-1)+k1P1(k)-k2P2(k)

(8)

式中:k1、k2为单电机交叉耦合增益,相当于对各电机参考转速进行归一化运算,增益k1、k2满足:

(9)

但是,传统交叉耦合同步控制策略采用的是固定比例系数的方法,其完全依赖加权比例因子α的正确选取,无法完成参数自整定,在面对开关磁阻电机等高度非线性时变系统以及其他滞后性较大的系统,其控制精度较低、响应速度较慢。

2 基于单神经元PID算法的同步控制

2.1 单神经元PID算法的同步控制原理

针对传统交叉耦合同步控制策略存在的不足,本文提出基于单神经元PID算法的改进交叉耦合同步控制策略,采用单神经元PID算法替代传统比例算法,以此提高双SRM的同步性能,达到控制过程参数自整定目的。如图2所示,在两台电机中间引入单神经元PID交叉耦合器。

图2 单神经元PID交叉耦合控制原理图

单神经元PID耦合器是以两台电机的转速差作为给定输入,将PID参数作为神经元网络的权值,依据单神经元网络算法的学习规则来进行参数学习,完成比例、积分和微分参数权重的调节[16-17],输出两台电机转速误差补偿反馈,修正实际转速偏差。

2.2 单神经元PID同步控制算法

令常规PID算法中的比例、积分和微分参数分别作为神经元的权值w1、w2、w3,本文按照有监督的Hebb学习规则进行训练学习,满足对权值调整。基于单神经元PID算法的交叉耦合控制器结构图,如图3所示。

图3 单神经元PID交叉耦合控制器结构图

令权重系数wi(k)为:

wi(k+1)=wi(k)+ηi[r(k)-y(k)]u(k)xi(k)

(10)

式(10)中各量的具体计算式为:

(11)

依据学习规则,单神经元PID算法的加权误差控制量更新方程为:

(12)

(13)

令教师信号z(k)为:

z(k)=r(k)-y(k)=e(k)

(14)

联立式(10)和式(14),得到权值更新方程为:

wi(k+1)=wi(k)+ηiz(k)u(k)xi(k)

(15)

联立式(12)、式(13)和式(15),得到单神经元PID算法为:

(16)

考虑实际情况,PID调节加权系数的在线学习修正与e(k)和Δe(k)存在很大关系[21],将学习规则中的xi(k)改为e(k)+Δe(k),则改进后的单神经元PID算法为:

(17)

式中:Δe(k)为偏差变化率,满足:

Δe(k)=e(k)-e(k-1)

(18)

2.3 算法与电机结合

将单神经元PID算法与交叉耦合控制结构结合,以双电机协同转速为被控参数,将式(7)中的αE(k)替换为式(12)中的u(k),此时式(7)变为:

(19)

综上所述,单神经元PID交叉耦合控制器通过两台电机间的参考转速差r(k)和实际反馈转速差y(k)作为耦合器的输入,利用有监督的Hebb学习规则,自动训练调整耦合器中比例、积分和微分环节的权值,得到交叉耦合控制的输出u(k),即加权转速偏差。耦合器的输出u(k)经运算得到各电机总转速偏差Ch(k),然后Ch(k)输入给各单SRM进行实际控制。

为了表示出电机的转速协同控制与单神经元PID交叉耦合器的关系,联立式(6)、式(17)和式(19),并且考虑上一时刻的总转速误差Ch(k-1)会在数据发出后被清0处理,其表达式为:

(20)

3 仿真研究

3.1 电机有限元分析

根据SRM数学模型可知,转速计算需以电机的电磁转矩和电感两个电磁参数为基础,本文采用有限元法[22]计算得到SRM单相转矩-电流-位置角和电感-电流-位置角的静态参数。因此,本文以功率0.75 kW、额定转速1500 r/min的三相12/8极SRM为研究对象,其主要参数如表1所示,利用Maxwell 2D有限元分析软件搭建SRM的本体仿真模型。

表1 三相12/8 SRM主要参数

Maxwell 2D有限元分析软件忽略制造误差和边缘效应,对各部位设置材料属性[23]进行静态域求解计算得到电感特性曲线和转矩特性曲线,如图4所示。

(a) 电感特性曲线 (b) 转矩特性曲线

图4显示了本文所用SRM经Maxwell 2D静态域求解的电感-电流-位置角特性和转矩-电流-位置角特性。从实用的角度而言,该数据曲线在忽略制造误差和边缘效应的同时,也能够极大地体现电机的电磁特征,可以用作被控电机的参数支持[24],可兼顾实际运行中计算精度和控制的实时性要求[25]。

3.2 仿真分析

本文采用MATLAB/Simulink搭建双SRM交叉耦合同步控制仿真模型,Simulink模型如图5所示。

图5 双SRM交叉耦合同步控制的Simulink模型

考虑电机间参数不完全对称,设置仿真参数:电机1的定子电阻为0.6 Ω,转动惯量为1/0.024 9 kg·m2,电机2的定子电阻为0.7 Ω,转动惯量为1/0.024 8 kg·m2,并设置开通角1°、关断角18°。同时,将转矩-电流-位置角和电感-电流-位置角等静态参数采用查表法的方式导入SRM本体仿真模型。在稳态仿真和动态仿真两种情况下,分别在交叉耦合控制器上采用单神经元PID算法和传统比例算法进行仿真对比实验。

(1)稳态仿真。在稳态仿真实验中,同时给定SRM1和SRM2转速为1000 r/min,负载转矩为4 N·m,仿真时间0.5 s。单神经元PID交叉耦合同步控制器的PID参数变化输出波形,如图6所示。

图6 比例(kp)、积分(ki)、微分(kd)参数变化曲线

基于单神经元PID算法的双SRM改进交叉耦合同步控制的转速输出波形,如图7所示。

基于传统比例算法的双SRM交叉耦合同步控制的转速输出波形,如图8所示。

图8 基于传统比例算法的电机同步转速曲线

基于单神经元PID算法以及传统比例算法的双SRM交叉耦合同步控制的转速同步误差输出波形,如图9所示。

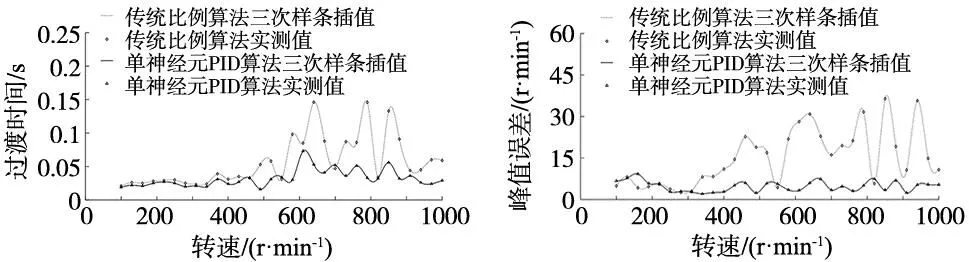

为增强稳态仿真可靠性,选取电机启动时刻给定参考转速范围为100~1000 r/min,以30 r/min划分实验间隔,共计31组稳态仿真实验。在各组稳态仿真实验中,基于同步转速误差结果,分别求取传统比例算法和单神经元PID算法关于稳态误差(绝对值)、过渡时间、峰值转速误差(最大转速偏差绝对值)的性能指标,并利用三次样条插值方法对结果拟合,分别如图10~图12所示。

图10 两种交叉耦合同步控制算法的稳态误差(绝对值)

图11 两种交叉耦合同步控制算法的过渡时间

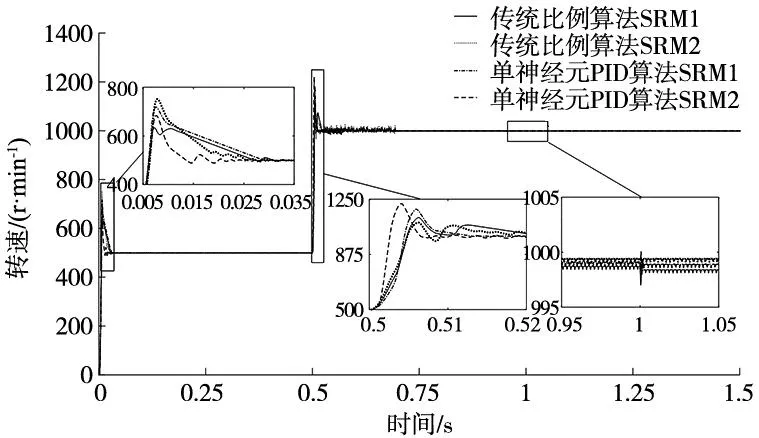

(2)动态仿真。动态仿真分为给定转速相同和给定转速不同两种仿真情况。针对给定转速相同仿真情况,即:两种控制模型均在初始时刻,均给定参考转速为500 r/min,均给定初始负载转矩2 N·m;运行到0.5 s时,同时给定SRM1和SRM2为1000 r/min;运行到1 s时,对SRM1添加2 N·m的负载,记录两种控制算法在双SRM转速同步情况,仿真结果如图13所示。

(a) 输出转速

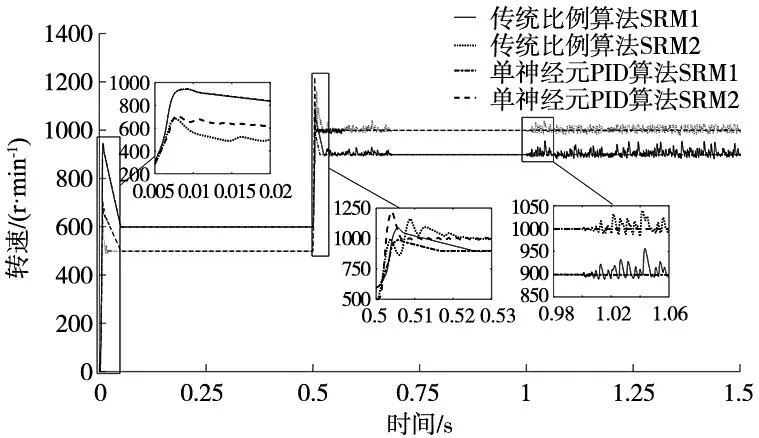

针对给定转速不同仿真情况,即:两种控制模型均在初始时刻,给定SRM1为500 r/min,给定SRM2为600 r/min,均给定初始负载转矩2 N·m;运行到0.5 s时,SRM1增加至1000 r/min,SRM2增加至900 r/min;运行到1 s时,对SRM1添加2 N·m的负载,记录两种控制算法在双SRM转速同步情况,仿真结果如图14所示。

(a) 输出转速

3.3 仿真结果分析

(1)稳态仿真结果分析。针对双SRM同时给定转速1000 r/min和负载转矩4 N·m的情况,由图7~图9双SRM在稳态时实际转速输出波形及相应的转速偏差可见,基于比例算法的传统交叉耦合同步控制策略在达到稳态输出时转速偏差约为-0.98 r/min、过渡时间约为0.059 s,最大转速偏差约为-10.78 r/min,基于单神经元PID算法的改进交叉耦合同步控制策略的稳态转速偏差接近于0 r/min、过渡时间约为0.028 s、最大转速偏差约为-5.36 r/min。

以上结果一定程度上表明:本文所述的改进交叉耦合同步控制策略具有良好的稳态性能,但为了排除单次实验的偶然因素影响最终实验结果,由图10~图12双SRM在31组稳态仿真实验中转速偏差结果的稳态误差(绝对值)、过渡时间、峰值误差(最大转速偏差绝对值)的性能指标及其拟合曲线可见,基于单神经元PID算法的改进交叉耦合同步控制策略的性能指标优于基于比例算法的传统交叉耦合同步控制策略的占比情况如表2所示。

表2 性能指标占比情况 (%)

从表2中看出,围绕稳态误差、过渡时间、峰值误差3大性能指标,本文所提出的基于单神经元PID算法的改进交叉耦合同步控制在绝大多数情况下具有良好的稳态性能。

(2)动态仿真结果分析。针对双SRM给定转速相同的仿真情况,如图13所示,在启动和负载突变阶段均呈现,使用基于单神经元PID算法的改进交叉耦合同步控制策略相较于基于比例算法的传统交叉耦合控制策略,系统峰值误差更小、过渡时间更短、稳态误差更低;在转速突变阶段,使用基于单神经元PID算法的改进交叉耦合同步控制策略相较于基于比例算法的传统交叉耦合控制策略,虽然峰值误差较大,但在过渡时间和稳态误差方面依旧具有明显优势。其中,在启动阶段,使用单神经元PID算法相较于使用比例算法,系统稳态误差减少约84%,过渡时间减少约3%,峰值误差减少约11%;在转速突变阶段,稳态误差减少约84%,过渡时间减少约63%;在负载突变阶段,稳态误差减少约99%,过渡时间减少约53%,峰值误差减少约74%。

针对双SRM给定转速不同的仿真情况,如图14所示,在启动和负载突变阶段均呈现,使用基于单神经元PID算法的改进交叉耦合同步控制策略相较于基于比例算法的传统交叉耦合控制策略,系统峰值误差更小、过渡时间更短、稳态误差更低;在转速突变阶段,使用基于单神经元PID算法的改进交叉耦合同步控制策略相较于基于比例算法的传统交叉耦合控制策略,虽然峰值误差较大,但在过渡时间和稳态误差方面依旧具有明显优势。其中,使用单神经元PID算法相较于使用比例算法:在启动阶段,系统稳态误差减少约94%,过渡时间减少约1%,峰值误差减少约35%;在转速突变阶段,稳态误差减少约86%,过渡时间减少约57%;在负载突变阶段,传统比例算法未进入稳定状态。

4 结论

针对SRM这一高度非线性被控对象,为解决双SRM传统交叉耦合同步控制的控制精度问题,本文提出了一种基于单神经元PID算法的改进交叉耦合同步控制策略。在传统交叉耦合同步控制策略的基础上,将比例算法替换为单神经元PID算法,提出了基于单神经元PID的改进交叉耦合同步控制策略。通过对比传统交叉耦合同步控制方法,得到以下结论。

在面对双SRM这一高度非线性被控对象,基于单神经元PID算法的改进交叉耦合同步控制策略较传统交叉耦合同步具有更好的双电机转速同步跟随能力,有效降低系统稳态时受到不平衡负载扰动的转速同步误差,减少双SRM转速差震荡效果明显,稳态平衡能力极具优势,响应速度更快。