桁架式自动插装机器人控制系统设计*

2024-02-29吴昊天戚展豪芦金石陶学恒

吴昊天,戚展豪,赵 明,芦金石,陶学恒

(大连工业大学机械工程与自动化学院,大连 116034)

0 引言

电子元件组装是电子产品生产过程中的重要环节,如今各类电子设备均向小型化、智能化和高集成度化的方向发展[1],需要将大量电子元件插装在电路板上,因此电子装配行业面临巨大压力。传统插装方式为人工插装,这种插装方式不仅插装质量无法保证,而且工作效率低。面对组装技术的进步和对组装工艺要求的提高,机器装配会逐渐替代人工装配[2],研制一种电子元件自动插装机器人具有一定的市场前景[3]。

插装机器人是一种能够将电子元器件按要求插装在PCB板指定位置的全自动设备,其每小时工作量相当于二十余名工人工作量总和[4],根据不同要求可以使用其插装各类电子元件,所应用领域也越来越广泛。文怀兴等[5]设计了一种阵列式LED显示屏高速插装机,能够实现LED发光管极性判断以及快速通孔插装(THT)工作。刘延遂等[6]针对双SCARA异型插件机控制系统做出研究,通过设计稳定和无碰撞运动轨迹生成算法并进行仿真验证,可实现提高异型插件效率和精度。国外对于全自动插件设备的研究起步较早,在上世纪已经开始应用于电子、军工等多个领域[7]。目前,国外一些产品可以达到每小时20 000点以上的插件速度[8],国内优秀产品性能指标也与之接近,但这类设备售价偏高,中小型企业无力承担。

本文在了解电子元件插装工艺基础上,开发了桁架式PCB板插装机器人,本文完成控制系统开发,主要包括上料、插装、执行路径、引脚检测和故障诊断等控制模块的开发。系统采用通讯方式完成桁架的X、Y、Z轴的运动控制和机器夹爪的转动控制,利用光电技术完成电容引脚距离检测、扭矩检测完成电容插入状态的判断。通过对插件控制流程的合理安排与优化,使插装机器人既拥有较高的插件速度,又保持良好的插件成功率。提高设备运行稳定性同时降低生产成本,实现插件过程的自动化控制。

1 系统结构与控制方案

1.1 桁架式插装机器人

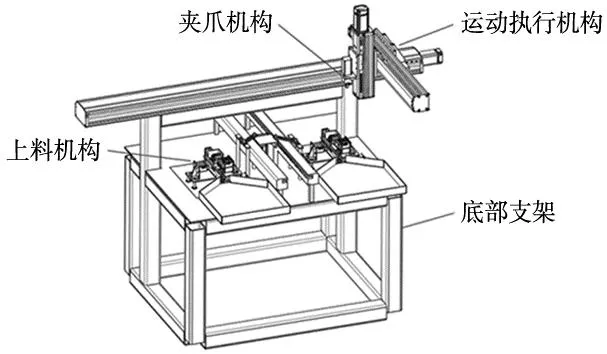

本文以电容插装为例,完成桁架式插装机器人的开发,核心结构部分主要包括上料机构、运动执行机构及夹爪机构,其整体结构如图1所示。

图1 插装机器人结构图

上料机构结构如图2a所示,电容上料机构由推进气缸、定位气缸、剪脚气缸、插孔气缸组成,均采用电磁阀控制。运动执行机构结构如图2b所示,主要包括X、Y、Z轴滚珠丝杠电缸及其伺服驱动系统、气动夹爪及驱动夹爪旋转的伺服电机。

(a) 上料机构结构图 (b) 运动执行机构结构图

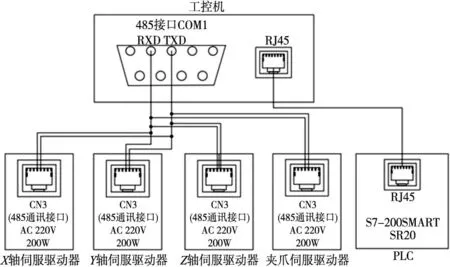

1.2 控制系统总体方案

桁架式插装机器人控制系统主要包括上位工控机、PLC、执行元件、检测元件等,控制系统结构如图3所示。与目前基于运动控制板卡进行运动控制不同,本文采用通讯方式完成系统的控制[9]。

图3 控制系统结构图

电容上料机构主要完成编带电容的自动上料、夹紧定位及剪腿等任务,自动上料是由插孔气缸插入编带孔后由推进气缸带动编带电容定节距前进,夹爪夹住在抓取位置的电容后,由定位气缸定位并由剪脚气缸剪断引脚,由夹爪抓取电容到光电检测位置进行引脚间距判断。运动执行机构主要由工控机以通讯方式控制X、Y、Z轴伺服电机及夹爪伺服电机完成电容的插装。

2 控制系统硬件设计

控制系统硬件接线如图4所示。主要控制元件包括,工控机为研华工控K302,CPU为Intel J1900;PLC采用西门子S7-200smart,CPU为SR20,拥有12个输入点位和8个输出点位,并使用一个拓展模块;气缸采用亚德客气缸,型号如下:推进气缸为ACQ16x15S,插孔气缸为TACQ16x15S,定位气缸为TN16x10S,剪脚气缸为TN20x10S,夹爪气缸为HFD8x15;伺服系统采用台达ECM-B3M系列伺服电机,X轴滑台伺服电机型号为ECM-B3M-CA0604RS1,Y轴悬臂与Z轴悬臂伺服电机型号为ECM-B3M-CA0602RS1,夹爪伺服电机型号为ECM-B3M-CA0601RS1;限位开关为Sanmuron EE-SX672-WR型光电开关。

(a) 工控机连接伺服驱动器与PLC接线图

3 控制系统软件设计

3.1 控制系统整体流程

上位机的控制系统流程如图5所示,首先对系统进行初始化设置,插装机的上料机构和运动执行机构保持在初始位置,通过人机界面输入控制命令,完成插装参数的设定后;工控机控制夹爪到达电容抓取位置,由PLC程序控制插孔气缸和推进气缸运行带动编带电容上料[10-11],夹爪夹取电容后,定位气缸和剪腿气缸工作剪断已抓取电容的引脚;工控机控制伺服系统完成已夹取电容进行光电检测及后续的插装。

图5 插装机控制系统流程图

3.2 引脚间距检测模块

为保证电容正确插入,需对电容引脚间距进行快速检测[12],原理图如图6所示。电容两引脚依次通过光电对射中心,通过时均产生光电信号[13],本文利用伺服系统的高速抓取功能捕获其产生的光电信号,此功能可记录产生信号瞬间伺服电机PUU值,然后将2个PUU值的差值换算成电容两引脚之间的距离,以此判断电容是否符合插入标准。

图6 光电检测引脚距离原理图(隐藏夹爪电机)

电机位置数据值PUU由电机脉冲数与电子齿轮比共同决定,其中电机一圈内脉冲数为16 777 216,本系统设置伺服电机旋转一周PUU数值变化100 000,具体关系如式(1)所示。

(1)

式中:PUU为电机位置数据值,M为电子齿轮比分母,N为电子齿轮比分子,记录2个PUU值后计算其差值,并按式(2)换算成引脚的距离,单位mm。

(2)

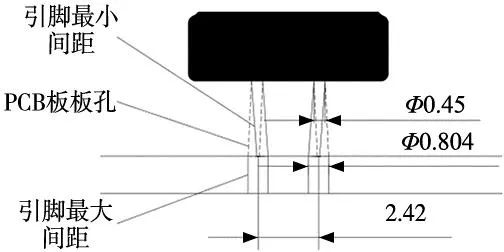

式中:d为电容引脚间距,Δx为伺服电机PUU改变值,Ph为丝杠导程,检测实验采用普通编带电容,引脚直径为0.50(±0.05) mm,中心距为2.50 mm,PCB板孔直径为0.80(±0.004) mm,中心距为2.52(±0.1) mm。当电容引脚直径为0.45 mm、PCB板孔直径为0.804 mm、板孔中心距为2.42 mm时,即当PCB板孔直径达到上极限尺寸、PCB板孔中心距与电容引脚直径达到下极限尺寸时,电容引脚在插件极限位置,即触碰到板孔边缘时偏移量最大,极限位置如图7所示。

图7 电容引脚极限位置图

由于光电传感器响应时间固定,当电容引脚通过对射中心速度越快时,引脚遮蔽光点时间越短,误差越大。电容引脚遮蔽光点时间如式(3)所示。

(3)

式中:tc为电容引脚遮蔽光点时间,d1为引脚直径,d2为光点直径,vc为电容移动速度,引脚距离检测时夹爪与X轴保持相对静止,由Y轴丝杠驱动X轴移动,因此Y轴电机转速与电容移动速度关系如式(4)所示。

(4)

式中:vy为Y轴电机转速,Phy为Y轴丝杠导程,由式(3)、式(4)可得,电容引脚遮蔽光点的时间计算方法如式(5)所示。只有电容引脚遮蔽光点时间大于或等于传感器响应时间才可以准确检测。

(5)

本设备所采用的光电对射开关响应时间为5 ms,对射中心发出光点直径为0.1 mm,根据式(5)计算可得,电容移动速度不超过480 r/min时,传感器均能有检测信号传出。

3.3 扭矩检测模块

当电容被插入板孔后,需对插装情况做出判断。正确插装情况如图8所示,电容引脚全部插入板孔中,不合格插装情况如图9所示,为至少一个引脚未能插入板孔。

1.夹爪气缸 2.夹爪 3.电容 4.电容引脚 5.PCB板 6.PCB板板孔

(a) 电容存在引脚未插入 (b) 电容引脚完全弯折

在驱动夹爪旋转的伺服电机的力矩模式下,给夹爪施以微小扭矩,带动夹爪连同电容一起旋转,如果电容如图8所示正确插入,当电容引脚碰触到板孔边缘时就会停止旋转,如图10所示其最大角度是8.32°。

1.PCB板孔中心距下极限偏差尺寸 2.PCB板板孔上极限偏差尺寸 3.电容引脚下极限偏差尺寸 4.电容两个引脚中心水平距离 5.电容两个引脚中心竖直距离

由于各元件存在公差,PCB板孔中心距与电容引脚直径达到下极限偏差尺寸、PCB板孔直径为上极限偏差尺寸时存在最大旋转角度,为电容两引脚中心连线与水平方向的夹角,由式(6)得,最大旋转角度理论值为8.32°。

(6)

式中:α为最大旋转角度,a为图10中电容两个引脚中心竖直距离,L为图10中电容两个引脚中心水平距离。当插件情况如图9a时,只有一只引脚插入板中,由于板孔不会阻挡引脚,电容旋转角度将明显大于8.32°;当插件情况如图9b时,电容旋转时两只完全弯折的引脚紧贴PCB板,摩擦力远大于电机扭矩产生的力,旋转角度几乎为0。

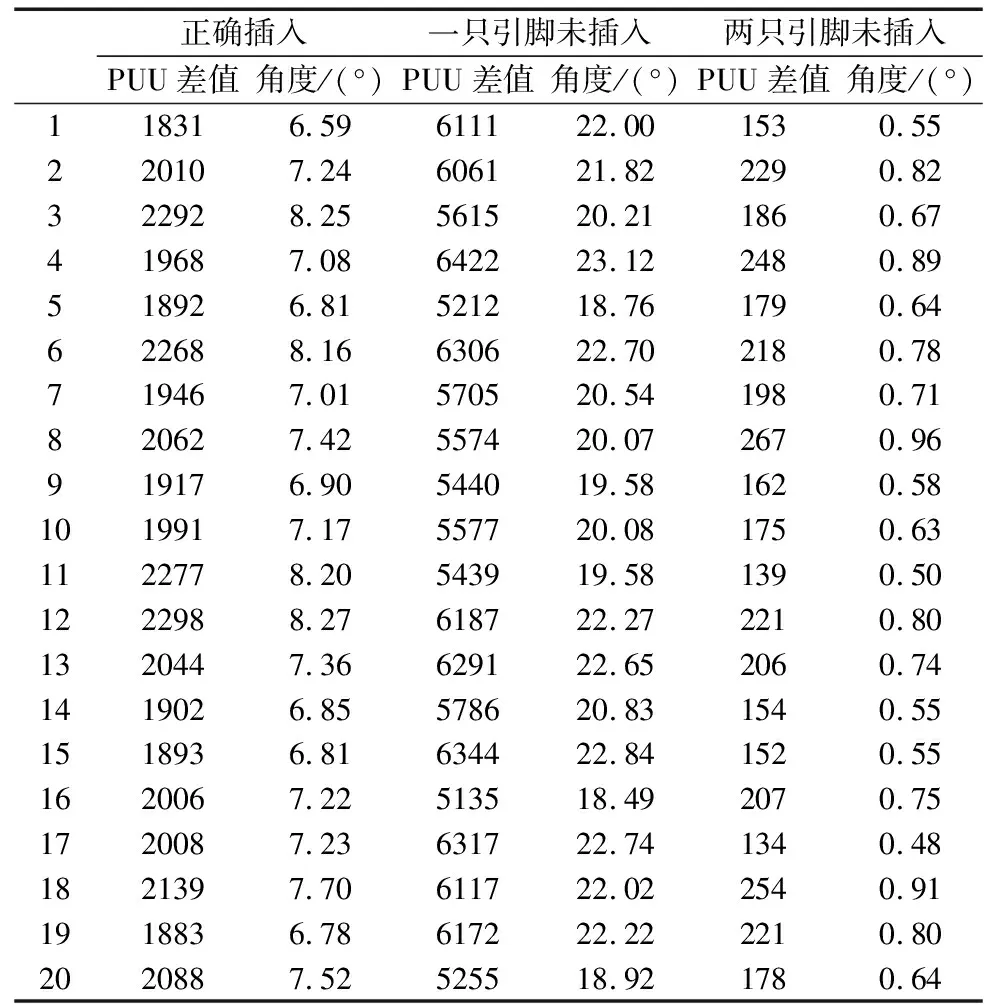

试验选取上述3种插入情况各20次,记录电容插入完毕时扭矩施加前后电机PUU数值,得出差值并由式(7)转换为角度值。

(7)

式中:θ为电容旋转角度,Δx为伺服电机PUU改变值。如表1所示,检测值均处在理论计算值范围内,检测准确率满足工作需求。

表1 3种插入情况扭矩检测结果

4 插装机器人系统运行

4.1 试验条件

测试实验以插件时间和插件准确率两方面作为评判指标。试验中所有驱动伺服电机转速均为3000 r/min。编带电容的引脚直径0.5 mm,引脚间距2.50 mm,PCB板孔径为0.80 mm,孔间距为2.52 mm,实验样机如图11所示。

图11 自动插件机

4.2 试验方案与结果

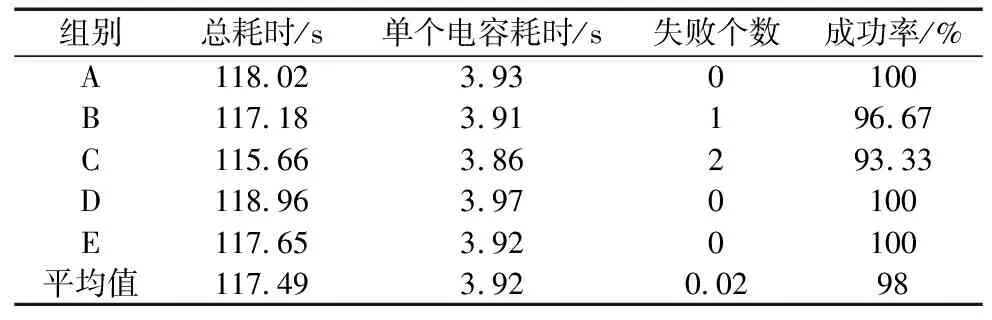

测试150个电容,将待测电容分成5组,依次是A~E组,每组30个试验电容,用于插件时间和插件成功率验证。启动自动插装机器人,依次执行上料及插装,记录每个电容插件全过程耗时以及插件状态是否合格,结果如表2所示。

表2 系统运行结果

由表2可知,5组电容插件测试总耗时平均值为117.49 s,单个电容耗时平均值为3.92 s,插件成功率平均值为98%,自动插装机插件时间与插件准确率均满足设计要求。

5 结论

(1)本文提出了基于通讯方式的控制方法,依靠工控机设计了桁架式自动插装机器人控制系统。机器主要由上料机构、运动执行机构、引脚间距检测模块及扭矩检测模块等构成。能够完成上料、执行运动路径、检测和插件全流程自动化工作。

(2)插件过程中完成两次检测工作,其中引脚间距检测中利用光电对射开关与伺服系统配合,能够实现快速检测及记录信号;扭矩检测利用伺服电机扭矩控制模式扭转电容,判断其插装状态,检测准确率较高。

(3)整机系统运行执行插件工作时,通讯控制系统能使各步骤衔接准确流畅,各轴电机均以最高速度3000 r/min运行,单个插件时间平均值为3.92 s,插件成功率平均值为98%,满足高速插件设计要求。