25 MW抽汽凝汽式汽轮机负荷故障分析与处理

2024-02-28杨东旭张正宇

杨东旭,张正宇

(本钢板材股份有限公司能源管控中心,辽宁本溪 117000)

前言

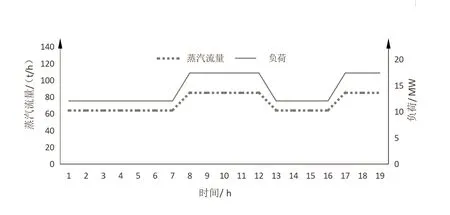

某自备电厂25 MW 抽汽凝汽式汽轮机,型号为C25-3.43∕0.12,额定进汽压力为3.43 MPa,额定进汽温度为435 ℃,纯凝工况下额定蒸汽流量为101 t∕h,带抽汽工况下额定蒸汽流量为128 t∕h,高压油动机行程为200 mm,近期该机组发生汽轮机数字电液控制系统(DEH)阀控状态下运行操作员点击加、减负荷按钮0.2%指令,高压油动机未执行指令,继续在DEH 点击加、减负荷按钮0.2%指令,当DEH 操作指令累积到一定程度时,突然油动机执行累积的操作指令,负荷出现大幅度升高或降低(见图1)。

图1 加、减负荷时负荷和蒸汽量曲线图

1 汽轮机控制原理

C25-3.43∕0.12 型汽轮机调速系统图见图2。当汽轮发电机组启动并网带初负荷后,DEH 控制系统转为阀控方式,该机组运行操作员可通过点击操作画面“阀控”增、减按钮改变总阀位给定值,DEH 输出4~20 mA 控制信号给REXA 控制箱指令,REXA控制箱输出控制信号给REXA 执行器,REXA 执行器与高压油动机连接的阀杆产生位移进而改变高压油动机错油门位置,高压油动机错油门位置改变之后,与错油门连接油缸活塞上、下部油压也相应改变,导致活塞进行上、下移动,拉动与之连接的蒸汽进汽阀移动,改变进入汽轮机的蒸汽量,达到增加或减少负荷的目的。[1]同时油缸通过反馈杠杆使错油门达到新的平衡位置,滑阀又恢复到中间位置,相应蒸汽进汽阀开度也稳定在新的位置,机组便在新的工况下运行。

图2 C25-3.43/0.12型汽轮机调速系统图

DEH 阀控操作画面见图3,单箭头按钮指令变化量为0.2%,双箭头按钮指令变化量为1%。箭头向上为增大指令,向下为减少指令。

图3 DEH阀控操作画面

2 导致机组负荷异常的原因分析及检查验证

2.1 汽轮机油品质

汽轮机油主要包括润滑油和调节保安用油。汽轮机油品质不佳会造成汽轮机调节系统部件故障,如滑阀、套筒、油缸锈蚀卡涩,造成机组启动时汽轮机转速不能稳定控制,并网带负荷后负荷调节困难,甚至会发生机组超速的严重事故。

影响汽轮机油品质的主要原因是油中的水分和杂质。

水分主要来源于汽轮机轴端密封漏汽、汽轮机轴端密封汽含水量大、冷油器换热管束漏水进入到油中、汽轮机油箱盖板密封不严密,油箱上的积水会从密封盖板渗入到油箱中[2-3]。

产生杂质的主要原因有:

(1)汽轮机油箱盖板密封不严密,负压过大,油箱上灰尘吸入到油箱中;

(2)油箱油烟机呼吸器过滤不好吸入周围空气灰尘、汽轮机油系统呼吸器周围积尘较大进入到油系统中;

(3)汽轮机油系统更换油滤芯操作不当把杂质掺混进入系统,机组前期滤油不好残存杂质,油系统机械部件磨损。

对上述可能造成汽轮机油品劣化的原因逐一进行排查。对机组油箱底部放水进行检查,检查结果为无水;对机组油箱上盖进行密封性检查,检查结果为无泄漏点;查看DCS 油箱油位趋势,发现油位平稳无上升趋势,证明冷油器换热管无泄漏;检查汽轮机前、后汽封压力处于0.03 MPa,处于正常范围;检查汽轮机轴封冷却器温度处于正常范围;油箱和油系统各处呼吸器检查正常;机组油系统附近环境卫生情况良好,无积尘。

检查更换油系统滤芯操作标准,回放现场更换滤芯监控视频,验证了检修过程规范,未混入异物;油箱负压在规定范围,无过负压现象;油系统滤油设备运行正常,已定期对油箱进行滤油;查取往期油品化验记录均为合格。

取汽轮机油样送检验,检查外观、杂质混合物、水分、透明度等,检验结果为机组汽轮机油品合格。经过逐一排查,证明油品质量不是造成汽轮机负荷故障的原因。

2.2 REXA控制箱、执行器

REXA 是一种集成式电子液压执行器和驱动器,是液压、电子和机械技术相结合的产品。整个执行器包含两个主要部分,即执行器(油缸、反馈装置和电液动力组件)部分和控制箱部分。执行器装在驱动装置上,控制箱远程安装。REXA 控制箱接收DEH 输出的4~20 mA 控制信号,输出机械行程至液压执行单元。

经过分析,造成REXA控制箱、执行器异常可能有以下几方面原因:REXA 控制箱控制面板异常,控制信号无法输入、输出;REXA 控制箱与执行器接线、接头损坏、松动;REXA 执行器电液动力模块损坏,包括电机、齿轮泵故障。

对造成REXA 控制箱、执行器异常的原因逐一进行排查:请REXA 厂家技术人员到现场对控制箱板卡,执行器进行检查,电源无异常、控制板卡无报警、无异常;REXA 执行器电液动力模块各个组件、油缸、反馈装置无异常,同时停机临检对REXA执行器连接的汽轮机高压油动机错油门滑阀进行分解检查,未发现滑阀油孔堵塞和明显杂质颗粒物,也间接证明汽轮机油品合格。

最后单独对REXA 执行器进行静态试验,其动作平稳,无卡涩、无异常。证明不是由于REXA控制箱、执行器异常原因导致汽轮机负荷调整故障。

2.3 DEH控制系统

造成DEH 控制系统异常有以下几方面原因:DEH 相关控制程序、逻辑、板卡异常;DEH 输出异常,不能正确输出控制信号或者输出有偏差会造成负荷调整故障发生。

对上述可能造成DEH 信号异常的原因逐一进行排查:对控制系统、控制柜各个板卡状态进行检查,无报警、无异常;检查DEH 输出电流信号,无异常;检查DEH 输出阀位信号,与REXA 执行器反馈信号进行比较,无异常。经过逐一排查,证明也不是DEH系统及其设备的原因造成汽轮机负荷故障。

2.4 调节汽阀卡涩

调节汽阀的作用是按照DEH 的指令调节进入汽轮机的蒸汽流量,以使机组受控参数(功率或转速、进汽压力、背压等)符合运行要求。

调节汽阀主要由主蒸汽调节阀、REXA 控制箱、REXA 执行机构、机械传动机构、反馈杠杆和油动机6部分组成。

主蒸汽调节阀包括蒸汽阀座、进汽阀碟、阀梁及阀杆等。

传动机构由支架、杠杆组成。

油动机是调节汽阀的执行机构,以调节油泵输出的0.8 MPa 调节油为工作介质,主要由油缸、错油门、油缸与错油门的油路连接器、反馈机构等组成,其中油缸由底座、筒体、缸盖活塞、活塞杠等组成,活塞配有专用活塞环起到活塞与筒体密封作用。REXA 执行机构将DEH 输入的电信号转换为有足够作功能力的行程输出,从而控制油动机操纵调节阀,达到改变功率或转速、进汽压力、背压的目的。

经分析,造成调节汽阀卡涩的原因有以下几个方面:主蒸汽调节阀各个部件连接关节卡涩;阀杆与导向套筒卡涩;传动机构支架与杠杆连接销子固定处卡涩;高压油动机错油门卡涩;高压油动机油缸活塞密封圈损坏,活塞上、下没有建立压差;油缸活塞杆导轨内滚柱轴承卡涩,导致摩擦阻力增大引起卡涩;油缸与错油门的油路连接器的接口密封圈损坏,调节油内部泄漏导致油压不足,无法驱动错油门在缸内动作导致负荷调整异常;反馈杠杆各连接关节卡涩。

根据上述可能造成调节汽阀卡涩的原因逐一进行排查。经检查,外部各关节部位动作无卡涩、无异常,并给予适当润滑,但检查发现油缸活塞杆导轨内滚柱轴承损坏,高压油动机油缸活塞密封圈也有轻微磨损,说明调节汽阀卡涩应是造成汽轮机负荷故障的原因之一。

2.5 调节油

调节油压是驱动油动机往复式运动的动力来源,经过分析,造成调节油异常的原因有以下几个方面:调节油泵联轴器损坏,导致油泵出口压力、流量不足;调节油泵出口门异常,导致油泵出口压力不足、流量不足;调节油过滤器平衡门异常、过滤器相关阀门异常,导致调节油压力不足、流量不足;油动机调节油接头堵塞,导致调节油压力不足、流量不足。

对上述可能造成调节油异常的原因逐一进行排查:查取历史油压曲线未发现异常;逐个对调节油泵及油系统阀门、切换阀进行检查,未发现异常;对油动机调节油接头进行检查,未发现异常。证明调节油不是造成汽轮机负荷故障的原因。

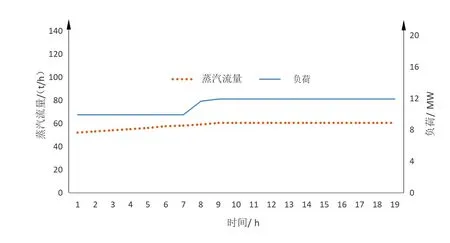

3 实施及效果

利用停机临检时机,对高压油动机油缸活塞密封圈进行更换,对油缸活塞杆导轨内滚柱轴承进行更换。设备检修完成后进行静态高压油动机拉阀试验,油动机运行平稳无卡涩,机组并网发电后负荷调整得到改善(见图4)。

图4 检修后加负荷时负荷和蒸汽量曲线图

4 结语

汽轮机负荷波动、调速系统卡涩在汽轮机生产运行中会经常遇到,微小异常不一定会引起足够的重视,微小异常的累积会造成大的设备故障。无论生产人员还是设备检修人员都应熟练掌握设备的运行维护原理[4],只有精心运维、实时状态监控,科学合理检修,才能为机组的安全稳定运行提供有力的基础保障。