水平管降膜换热器性能规律研究进展

2024-02-28王乃继朱承磊李美军

王乃继, 朱承磊, 李美军

(1.煤炭科学研究总院, 北京 100013; 2.北京天地融创科技股份有限公司, 北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013; 4.国家能源煤炭高效利用与节能减排技术装备重点实验室, 北京 100013)

由于管内媒介温度的不同,水平管降膜换热器可用于吸收和蒸发过程,具有热质传递效率高、利用形式灵活、阻力小、结构简单、使用寿命长等优点,被广泛应用于空调制冷[1]、海水淡化[2]、化工生产[3]、作物烘干[4]等传统领域。近几年在碳达峰、碳中和的目标背景下,水平管降膜换热器在能源利用系统的余热回收[5-7]和节能减排中得到重视和发展。

1 工作原理

水平管降膜吸收过程中,溶液受重力作用在管外形成降膜,与湿空气或水蒸气直接接触,在溶液表面蒸汽压和气体蒸汽压之差的作用下,于气液交界面处完成吸收过程,同时水平管内流有冷却媒介,用以传递吸收过程产生的热量。水平管降膜蒸发过程则与之相反,管内流有高温媒介,管外为降膜液体,在内外流体温差的作用下,降膜液体吸热蒸发。无论吸收或是蒸发,降膜换热器内部均发生流动与传热传质相互耦合的复杂过程。首先,降膜管表面液体的成膜质量影响热质传递过程,过小流量时易在管表面形成“干斑”,出现不完全润湿,过大则会导致液膜厚度增加,传热热阻增大,影响传热传质,如图1(a)所示。其次,随流量增大液体会在管间依次呈现滴、柱、片状等基本流型,由于吸收发生在气液交界面处,不同流型气液交界面的位置和变化不同,从而影响传质过程,如图1(b)所示。此外,换热器内气体的流向和速度也是影响传热传质速率的重要因素,尤其当气体中含不吸收气体时,会在液膜表面形成不吸收气膜,影响气液交界面处的局部蒸汽分压力,增大传质阻力,如图1(c)所示。因此,为提高水平管降膜换热器的性能,对降膜流动和传热传质特征的研究一直是重点。

图1 水平管降膜局部流动特性Fig.1 Local flow characteristics of falling membranes in horizontal tubes

2 研究方法

对于水平管降膜换热器,早期国内外学者主要集中于整体性能研究,通过热电偶、密度浓度计等测量不同工况下换热器进出口温度、溶液浓度等参数,探究操作参数和结构参数等对降膜换热器整体性能的影响规律。

气液界面处传热传质是一个复杂的热力过程,局部流动与传热传质相互影响和耦合,近些年国内外学者开始侧重于换热器内部局部流动及传热传质特性研究,测量手段更加先进,主要的液膜测量方法与其适用条件详见表1。早期对液膜膜厚的测量主要为直接接触法,Gstoehl等[8]、赵亚磊[9]、谭起滨[10]、Hou等[11]采用电导探针法(图2),利用空气与液体电导率不同的原理,将电导探针插入液膜并与两个平行电极之间的电阻相关联,液膜厚度δ与电阻阻值之间呈函数关系。此方法使用较为方便,结构简单,但探针侵入液膜,会破坏液膜流,表面张力作用下,液面在探针处容易升高,造成测量误差。同时,也受探针尺寸、流体温度变化等因素的影响,测量精度较差,仅适用于导电且液膜厚度较大的场景。为避免破坏液膜流动,Dukler等[12]使用电容法测量液膜厚度。其原理与电导探针法较为相似,其在壁面前放置一块平行金属板,与壁面形成电容器,液膜厚度与电容呈函数关系。此方法不与液膜接触,结构简单。但易受到液膜流动的影响,比如液滴飞溅等,且测量误差较大。随着科技的发展,光学测量方法得以广泛应用。Hazuku等[13]、Lei等[14]、Han等[15]采用激光共焦位移计法(图3)测量液膜厚度,利用激光共聚焦和透镜色差原理,壁面及液膜表面位置可以通过音叉移动物镜的位移来确定。当在目标表面上获得焦点时,反射光的强度在光接收元件中变得最高。此方法测量精度较高,目前的激光焦点位移计的分辨率为0.01 μm,激光光斑直径为2 μm,响应时间为640 μs,测量误差仅为1%;但其测量范围较窄(50 μm<δ<0.3 mm),厚度过小,反射光波峰重合,无法计算;厚度过大,则无法实现目镜的高频移动。Lei等[14]还介绍了一种荧光强度法(图4)测量液膜厚度,在测量流体中加入荧光剂,用激光照射,通过检测流体荧光强度来测量液膜厚度,但此方法校准较为困难。 Chen等[16]、陈子琪[17]将荧光强度法与图像处理相结合,通过激光诱导荧光技术(图5)测量液膜厚度,利用高清摄像机记录液膜荧光图像,并对图像进行灰度处理,测量液膜厚度。此方法操作较为简单,能有效测量较大的液膜厚度(δ>0.2 mm),但图像处理误差较大,相对误差约为5%,绝对误差约为8.5 μm,且需要处理大量图像以减小测量误差。非接触法的优点是在不影响降膜流动的情况下可得到完整的液膜波动信息和液膜厚度分布。对于局部流动特性中管间流型润湿性的研究主要为可视化实验法[18],即通过高速摄像机和数字图像相结合对管间流型转变及管外液膜润湿情况进行分析研究。

表1 液膜厚度测量方法Table 1 Liquid film thickness measurement method

δ为液膜厚度;R为降膜管半径;β为周向角图2 电导探针法原理[11]Fig.2 Principle of conductivity probe method[11]

图3 激光共焦位移计法原理[13]Fig.3 Principle of laser focus displacement meter[13]

图4 荧光强度法[14]Fig.4 Principle of the fluorescence intensity technique[14]

图5 激光诱导荧光法[16]Fig.5 Principle of laser-induced fluorescence technology[16]

与实验方法不同,数值模拟手段具有成本低、周期短等优点,能够更直观方便地分析换热器内部温度场、速度场、浓度场等分布特征并预测发展趋势,因此被广泛应用于降膜局部特征的研究。数值模型是基于质量、动量、能量和组分传递等方程,通过一定的假设条件,将复杂的降膜流动和传热传质等物理问题转化为数学问题进行求解。随着计算手段的进步和计算精度的要求,模型的建立早期为忽略管轴向方向的二维模型[19],发展为考虑实际情况的三维模型[20],从单排管[19]计算发展为多排管[21],从沿管周向液膜厚度恒定[19,22]发展为考虑管周向和管轴向的液膜波动[23],从不考虑管间吸收过程[19]发展为考虑实际降膜过程的不完全润湿[24]、管间流型[21]以及气流特征[25]等综合因素的影响。实验或数值模拟方法各有优劣,因此,对于水平管降膜换热器性能的研究大多采用实验与模拟相结合的研究方法。

3 水平管降膜流动

由于吸收过程发生在气液界面,气相参数与液膜特征是影响传热传质特征的重要因素。相较于气相参数,管外液膜特征受操作参数与结构参数的影响更为显著。因此,国内外学者对水平管降膜管外及管间流型、液膜厚度和润湿性等局部流动特性开展了大量研究[11,16,18,26]。

3.1 管间流型

在多重因素影响下,液体在离开上排管底部至下一排管顶部前,会在管间形成不同流型,直接导致管间气液交界面形状和面积的变化,进而影响传热传质,因此预测管间流型并总结流型转变规律是研究换热器热质传递特征的前提和基础。

Mitrovic[27]最早通过可视化实验研究表明:随流量的增加,管间流型依次呈现滴状、柱状和片状3种基本状态,同时存在滴-柱混合流、柱-片混合流等过渡流型。图6所示为不同的管间流型。管间流型转变喷淋密度为主要影响因素,但其他操作参数与结构参数直接或间接改变流型转变的临界Re,甚至流量增大或减小方向不同,临界Re也会随之变化。

图6 不同管间流型Fig.6 Different intertube flow patterns

孙文倩[28]通过实验对比了5种流体,结果表明:相同流型的转变时,正向比反向对应的临界Re大,且流体Ga数越大,临界Re的增量越大,即为滞后现象。不同流型下惯性力、黏性力与表面张力相互作用,且主导因素不同,因此产生滞后现象。为此,Armbruster等[29]对比水和异丙醇管间流型转变临界Re变化趋势,并按照Re=AGa1/4建立了临界Re和不同物性Ga的经验式,即管间流型转变关联式。Re的计算公式及管间流型转变关联式分别为

Re=4Γ/μl

(1)

(2)

(3)

式中:Re为无量纲雷诺数,表征流体惯性力与黏性力之比;Г为单侧喷淋密度,kg/(m·s);μl为液体动力黏度,Ps·s;Ga为无量纲伽利略数,表征重力与黏性力之比;ρl为液体密度,kg/m3;σ为表面张力,mN/m;g为重力加速度,m/s2。

式(2)给出了临界Re与溶液物性Ga的整体关系,但对于不同流型转变,所受多种因素综合影响不同,以1/4为指数常数较为单一,存在偶然性。因此,Hu等[30]验证式(2)将工质种类拓展至水、乙二醇、液压油及其混合溶液,经过1 000多次实验后对临界Re表达式进行优化总结,得

(4)

式(4)研究了大量的实验数据,进一步提高不同流型临界Re的预测水准。对溶液物性与临界Re分析研究。管间流型是多种因素相互耦合影响的结果,忽略了外在几何结构与气流特征的影响,为此Roques等[31]以水、乙二醇及二者混合物为实验对象,综合考虑管间距和工质种类的影响,给出了忽略及考虑管间距(0.003 2~0.025 m)、管径(0.012~0.028 m)影响的关联式,分别为式(5)和式(6),实验结果与式(4)相差较小,在其实验范围内管径与管间距对临界Re的影响较小,进一步提高临界Re的预测准确性。

忽略管间距s及管径d影响的关联式为

(5)

考虑管间距s及管径d影响的关联式为

(6)

此后对单一几何结构(管径、管间距)的研究[32-34]并分析其影响机理,临界Re随管径的增大而增大,是由于随管径增大,液膜铺展面积增加,要达到相同的管间流型所需的流量增大,临界Re相应增大,但液膜厚度较小,管径变化较小其影响不明显。郑祺美[35]实验结果也表明:管径在0.019~0.025 4 m时对临界Re的影响较小。相较于管径,管间距对临界Re的影响更大。随管间距的增大,维持相应管间流型所需流量变化增大,滴状⟹滴-柱状流、滴状-柱状流⟹柱状流和柱状⟹柱-片状流对应的临界Re增大,但反向实验的结果却不同[28]。管间流型是惯性力、黏性力、表面张力、气流特征等共同作用的结果[36],喷淋密度较小时,黏性力为主导因素,随流量增大,重力作用下的惯性力逐渐为主导因素。在两者更替阶段仍需深入研究。姚宁等[37]通过实验表明:随着管间距的增大,片状⟹片-柱状临界Re数逐渐减小,柱状⟹柱-滴状临界Re数先减小后增大。滴状与柱状、片状流型时主导因素或有不同。以上研究表明:管间流型受多重因素相互作用相互影响,液相参数为主体因素,结构参数与气流特征的影响也十分关键。近些年,学者们对与液膜接触的气流特征(流动方向、流速大小等)对管间流型转变临界Re的影响进行研究,用We表征气流的大小,表达式为

(7)

式(7)中:We为无量纲韦伯数,表征气体惯性力与表面张力效应之比;ρg为气体密度,kg/m3;vg为气体流速,m/s;σ为表面张力,N/m。

Ruan等[25]以水和乙二醇为研究对象,得到了临界Re和Ga、We的关联式,即

(8)

Ruan等[25]认为相较于气流特征,管径影响较小,式(8)中没有体现,并将管间距的影响通过常数调整,但相较于管间距s本身一定程度上会影响关联式预测的准确性。Ruan等[25]充分考虑了进料长度的影响,但以无气流影响的临界Re为基准则造成公式计算的繁琐。

与Ruan等[25]不同,孙文倩[28]研究了逆向气流的影响,实验结果表明:随We的增大,滴状⟹滴-柱状、滴-柱状⟹柱状、柱-片状⟹片状对应的临界Re增大,柱状⟹柱-片状对应临界Re减小。气流对于不同管间流型的影响具有差异性,并不是简单的线性关系。受气流流向的影响,滴落点位移或液膜厚度发生变化,影响滞后现象,并最终影响临界Re。赵亚磊[9]的实验表明横向气流流速是影响管间流型转变及滞后现象的重要因素,相对片状流型,对滴状及柱状影响更大。Xie等[38]通过实验研究了交错管束中逆流气流的影响,表明随着气流速度从1.6 m/s增加到3.5 m/s,同一喷淋密度下的管间流型逐渐从柱状转变为滴柱状和滴状流型,且逆流气流会使液滴或液柱偏离上管和下管之间的初始位置,同时总结出一系列关联式来预测逆流气流下的降膜转变,即

(9)

(10)

式(9)中:a、b、c为常数;ξ为毛细长度,m,即流体所受表面张力与重力相当时的特征长度。

式(9)引入毛细长度,并将管间距s作为自变量代入其中,与式(8)相比,其考虑因素更为全面,更贴近于实际流动情况,关联式预测更为精确。

3.2 液膜厚度

液膜厚度也是影响传热传质性能的重要因素之一,液膜厚度过小,容易破裂并导致“干斑”出现,使传热传质性能降低;液膜厚度过大,会导致传热热阻增大,气液蒸汽压差变小,传质系数减小。因此国内外学者针对液膜厚度分布及影响因素等开展研究。

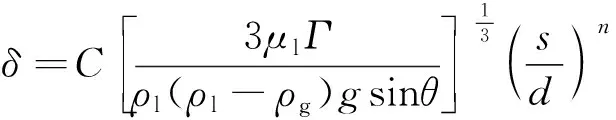

Nusselt[39]最早通过理论分析得出喷淋密度和溶液物性共同决定了管外液膜厚度沿管周向的分布,最小液膜厚度在周向角90°处,并建立了经验式。但其忽略了液膜惯性力的影响,因此对下半周液膜厚度预测误差较大。该经验式为

(11)

Gstoehl等[8]采用激光诱导荧光技术测量液膜厚度,通过与Nusselt[39]所得式(11)相比表明,实际最小液膜厚度应出现在周向角90°之后。实际降膜流动过程中,降膜管作为液膜流动的基础,其几何结构在一定程度上决定了液膜分布特性,但Nusselt[39]与Gstoehl等[8]都忽略了其影响。Hou等[11]综合考虑几何结构和惯性力的影响,实验表明最小液膜厚度在圆周角90°~115°处,在Gstoehl的基础上给出更精确的最小液膜角范围,并与Nusselt[39]理论结果对比(图7),提出了液膜厚度及液膜流速不对称分布理论,修正了液膜厚度计算公式(适用范围:Re=150~800),即

光滑试管, d=25.4 mm, Re=574图7 沿管周向角液膜厚度分布[11]Fig.7 Variations in film thickness with circumferential angle at different intertube spacings[11]

(12)

式(12)中:C为常数。

Ji等[40]通过模拟的方法验证了液膜厚度及液膜流速沿管周向分布的不对称性,认为最小液膜厚度出现在圆周角120°处,并利用模拟及实验数据对液膜厚度公式进行了修正(适用范围:Re=150~260),但未考虑几何结构的影响。该修正式为

(13)

随后,文献[11,16]深入研究了几何结构对液膜厚度分布的影响机理。对于管间距,随着管间距或布液高度的增大,管间溶液在重力作用下对下排降膜管液膜冲击增强,下排降膜管上半周液膜厚度明显减小,液膜扰动增强;随圆周角增大,液膜扰动减弱,下半周液膜厚度所受影响较小[11,16]。对于管径,谭起滨[10]和郑毅[41]实验结果表明:随管径增大,同一喷淋密度下管外液膜铺展面积增大,液膜流速降低,液膜厚度减小并趋于平缓;随喷淋密度增大,管径对液膜厚度的影响程度相应增大。然而,陈子琪[17]的实验表明,喷淋密度一定时,同一周向角液膜厚度随管径增大而增大,管外自由流动区平均液膜厚度增大。原因分析为随管径增大的,液膜铺展面积增大,流速降低,动能减小,液膜厚度增加。

Chen等[42]在Hou等[11]的基础上,通过模拟研究表明管径对液膜厚度分布的影响较小,得到考虑管间距修正液膜厚度关联式(适用范围:Re=600~684)为

(14)

式(14)中:C、n为常数,此处C=0.470 3,n=-0.220 6。

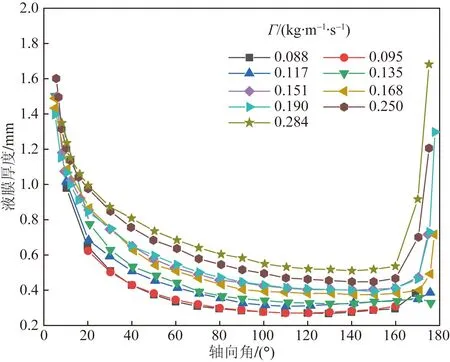

Zhao等[43]则综合考虑了喷淋密度、气流流速、溶液物性参数、管径及管间距等影响因素下的液膜厚度经验式为

(15)

式(15)中:Ar为无量纲阿基米德数,表征浮力与惯性力之比;Ca、a1、a2、a3、a4、a5为常数。

式(15)适用于Re范围为400~2 485,We范围为4.55×10-4~21.4×10-4,Ar范围为7.17×106~3.67×109,s/d范围为0.12~2,液膜厚度分布图如图8所示。Zhao[43]给出了目前较为精准且最符合实际液膜分布的关联式,但对其预测的准确性仍需进一步实验验证。

d=25.4 mm,s=6.3 mm图8 沿管周向角液膜厚度分布[43]Fig.8 Variation of the local film thickness with film flow rate[43]

以上对于液膜厚度分布研究主要集中在管周向方向,实际流动过程中,管周向液膜分布也呈规律性变化,并受多重因素耦合影响。近些年学者关注了管轴向方向的分布。管轴向液膜厚度分布呈波峰波谷周期性变化,其周期性长短与上层管间相邻液柱距离有关。Chen等[42]的实验表明:沿管轴向,随着离液柱中心截面的距离增加,液膜厚度增加,且在相邻两液柱的中间处达到最大(图9)。李美军[44]利用三维模型得到了3种基本流型下液膜厚度沿管轴向的分布,滴状流型下,上半周比下半周液膜厚度分布更规律;柱状流型下,上半周呈现稳定的“稳定期-高峰-稳定期”分布,最大液膜厚度是最小液膜的两倍,相邻液柱对下半周的影响较小;片状流型下,周向角45°、90°和135°处的液膜厚度沿管轴向呈稳定的波峰波谷趋势,最大与最小液膜厚度之差随周向角改变。邱庆刚等[45]的三维模拟同样表明:液膜在液柱间呈波峰波谷态分布,液柱中间位置处液膜厚度最大。

图9 滴状流型下轴向液膜厚度分布Fig.9 Synchronous droplet flow for Re=80

此外文献[46]研究了不同气流特征(方向、大小及含湿量等)对液膜厚度的影响。顺流气流能显著提高液膜流速,降低液膜厚度,使最薄液膜对应的周向角度向下偏移,但随着气流流速增大,液膜逐渐破裂,形成“干斑”,传热传质性能恶化。与顺流气流相比,逆流气流对液膜产生托举作用,降低液膜流速,液膜厚度随气流流速的增加先增大后减小。但随着喷淋密度增加,重力对液膜的影响增强,气流的影响程度减小[47-48]。李美军[44]模拟研究证明,随气体We数增大,液膜厚度逐渐减小(图10)。同时,在降膜吸收过程中,气体含湿量升高时,水回收率增加[49],导致溶液浓度降低,温度升高,液体黏度和液膜厚度降低;受重力及圆管曲率影响,管下部液膜厚度比管上部受气流影响程度更大。

图10 气流作用下液膜厚度分布[39]Fig.10 Variation of the local film thickness with airflow rate[39]

3.3 润湿性

管表面的适当润湿对于增强传热传质性能至关重要。管表面的不完全润湿会导致“干斑”出现,气液接触面积减小,从而影响热质传递效果;增加溶液喷淋密度或流速可以提高润湿性,但超过最佳值则会导致液膜厚度增加和热阻增大[50]。如何在保证适当液膜厚度的同时提高降膜管表面润湿性是研究的重点。

Killion等[51]最早提出应考虑润湿性对降膜吸收效果的重要影响。Jeong等[24]定义管表面润湿面积与总表面积之比为润湿比,用以表征润湿性,通过二维模拟(管周向面)研究表明:传热传质系数均随润湿比变化,但在流量较小的滴状流型下,润湿比的影响很小。Arroiabe等[52]在随后建立的三维模型中也验证了此结论。润湿比是研究润湿性的重要参数,润湿比的主要影响因素为接触角与质量流量。Castro等[53]通过实验与模拟研究表明:润湿比为单位长度接触角与质量流量的函数。Ji等[40]通过二维模型(管周向面)评估了亲水表面的水平管上静态接触角和喷淋密度的影响(图11),表明润湿比与喷淋密度成正比,与静态接触角成反比,液膜铺展速度随静态接触角的增加而增大,随喷淋密度的增大而减小。

图11 不同静态接触角Ψ下管周向LiBr溶液分布(Re=42)[40]Fig.11 Profiles of LiBr solution over the horizontal tube surface under different ψ (Re=42)[40]

以上研究均多为二维模拟或仅考虑液膜沿管周向的分布特征,忽略了在管轴向方向上液膜的润湿特性。Arroiabe等[52]在Ji等[40]的基础上建立了三维瞬态数值模型,研究了滴状和柱状流型下接触角对液膜润湿性的影响(图12),结果表明:每个雷诺数均存在对应的最大接触角,以使整个降膜管完全润湿。当接触角小于最大值时,接触角对润湿比无影响;大于最大值时,润湿比随接触角的增加而减小。在降膜换热器应用过程中,若追求较高的润湿比及换热特性,表面接触角是不能忽略的关键因素。

图12 不同静态接触角Ψ下管外LiBr溶液分布[52]Fig.12 Film hydrodynamics of the LiBr-H2O solution for different values of ψ[52]

此外,同一工质与不同材质的降膜管静态接触角差异较大,管表面特殊处理工艺也会影响接触角,进而影响润湿比。因此,对于降膜管的选材及表面处理工艺也尤为重要。Martinez-urrutia等[54]实验对比了铜铝不锈钢3种材质,结果表明:接触角和表面张力随着溶液浓度的增加而增加。与铜相比,铝和不锈钢具有更好的润湿特性,完全润湿所需的最小流速与液膜厚度大大减小,吸收性能更好。Lee等[55]通过实验研究了微尺度多孔层涂层的影响(图13),结果表明:多孔层涂层管完全润湿所需的最小流量仅为光管的一半,液膜厚度更小且传热系数更高。另外,接触角和表面张力会随着溶液浓度的增加而增加,不同的添加剂也会改变溶液表面张力,接触角随之变化。Zhang等[56]对比研究了两种不同的表面活性剂与3种不同表面几何形状的降膜管的润湿性,结果表明:不同几何形状的润湿面积不同,润湿效果由大到小分别为花管、花翅管和光管,表面活性剂对润湿性的影响明显大于管表面几何形状的影响。

ζ为润湿比图13 普通管和多孔层涂层管的管外润湿性[55]Fig.13 Comparison of solution wetting and flow modes of plain and porous-layer coated tubes[55]

实际降膜流动过程中,气流流速及流向显著影响液膜厚度,进而改变润湿比。近些年气流特征对润湿性的影响也引起国内外学者的重视。适当的逆向气流可改善液膜分布,提高润湿性,但气流流速过大,管表面不能形成稳态降膜,易出现“干斑”[56-57],润湿性变差,见图14。赵亚磊[9]对横向气流的研究表明:无气流状态时,液膜沿降膜管轴向呈“马鞍形”分布,随着气流流速不断增大,马鞍线逐渐消失。迎风面的管间液滴发生偏移,润湿性变差。Ruan等[25]研究表明:当逆向气流流速大于3.5 m/s时,管表面不能形成稳态降膜,润湿性变差。

D为管径,Rel为液体雷诺数,Rea为气体雷诺数,a*为液膜轴向偏离液柱距离与液柱间距之比图14 液膜分布等高线[56]Fig.14 Contour map of liquid film distribution[56]

4 水平管降膜热质传递特征

水平管降膜蒸发是一个多重影响因素下热力学及流体动力学相互耦合的复杂过程,溶液流量、物性、传热温差、气流特征、几何结构以及吸收器内部压力都会影响整体传热传质性能。水平管降膜热质传递特征的研究主要集中在操作参数与结构参数的影响(表2)。操作参数主要包括喷淋密度、液体温度、液体物性、管内媒介温度和流量、气流温度、流速和流向等因素。结构参数主要为管径、管间距等。水平管降膜研究初期,主要是对传热传质性能的研究,后逐渐深入研究换热器内部局部流动与传热传质耦合影响规律及机理。对于水平管降膜蒸发过程,整体热质传递特征主要研究管外降膜蒸发的平均传热系数,对于吸收过程,主要研究管外降膜吸收的平均传热系数和传质系数。

4.1 水平管降膜蒸发

针对水平管降膜蒸发,沈胜强等[58]、牟兴森[59-60]实验表明喷淋密度和蒸发温度的增大均有利于平均传热系数的提高,在蒸发器内部,平均传热系数沿降膜方向呈现逐渐减小、沿轴向方向呈现先增后减的空间分布特性。进一步的实验[61]表明平均传热系数与管内外介质的传热温差呈正比,而蒸汽流速的影响较小,且存在最优的管间距使平均传热系数最大。沈胜强等[62]对结构参数的影响进一步深入研究,表明平均传热系数随管间距的减小而降低,直至管间距为0.3倍管径时趋于稳定,同时管顶部的局部传热系数随管间距的增大明显下降,是由于管间距增大使得液流对下排管的冲击扰动逐渐增强的原因。陈学等[63]在此基础上,实验对比了0.019 m与0.025 4 m管径下的降膜蒸发传热过程,表明小管径下的平均传热系数高于大管径,是由于小管径管外液膜流速更高,对降膜蒸发产生强化作用。王江坤等[64]通过数值模拟方法对喷淋密度、蒸发温度、管径、管间距等参数也得出了相同。朱晓静等[65]通过实验和模拟研究,将管外液膜沿管周向的流动分为瞬态过程与稳态过程,同一喷淋密度下,液膜在较大管径外同一位置处流速增加,液膜厚度减小。谭起滨[10]对水平管降膜换热领域常见的3种管径(0.019、0.025 4和0.032 m)的管外降膜蒸发进行实验,结果表明:在相同的喷淋密度下,随管径增加液膜在管壁上铺展的面积变大,流速随之变小,同时小管径直接导致管顶部冲击区的周向面积占比增大,局部传热系数增大,从而导致平均传热系数增大。以上研究得出不同操作参数与结构参数对水平管降膜蒸发器传热性能的影响规律,为高性能水平管降膜蒸发器设计提供理论支撑。

此外,学者的研究表明不同的实验工质在降膜蒸发中的传热性能不同。牟兴森等[59]对海水与淡水进行实验,结果表明:两种工质在不同喷淋密度与热流密度下传热系数变化趋势一致,随着喷淋密度增大,平均传热系数达最大值后略有下降;但随蒸发温度的升高,海水平均传热系数减小,淡水则相反,因而提出了海水沸点升高理论,即较低的蒸发温度更有利于降膜蒸发在海水淡化领域的应用。蒸发产生的气流对管外液膜蒸发平均传热系数也有影响,但研究较少。张梦超等[66]计算了降膜蒸发中汽水对流过程的传热系数,表明迎面风速增大可以显著提高蒸发效果,相关研究还有待进一步深入。

降膜管强化传热也将是未来发展的重要方向。王星天等[67]、葛强强等[68]分别对螺纹槽管和不锈钢纵槽管两种不同降膜管的蒸发换热研究表明:相同条件下,螺纹槽管换热能力是普通光管的1.8倍,纵槽管甚至可达2倍。

以上研究集中在探索传热系数的变化趋势,还有部分学者对多因素耦合下的平均传热系数进行了定量表征。Xu等[69]在假设管壁温度恒定、液膜完全润湿、考虑液膜厚度波动的条件下,建立了平均传热系数的实验关联式,即

(16)

实际蒸发过程中,管壁温度、润湿性及液膜厚度在不同因素影响下为波动变化,该式对传热系数的准确性有待探讨。

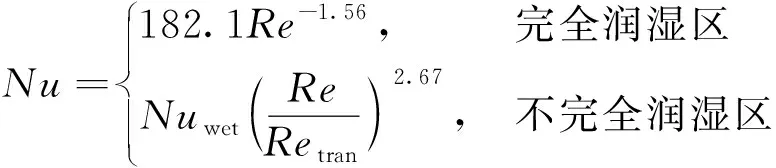

Li等[70]考虑喷淋密度的影响,管外液膜分为完全润湿区与不完全润湿区,并分布给出了的管外平均传热系数计算公式,更进一步缩小理论计算误差。即

(17)

(18)

式中:Nu为无量纲努塞尔数,表征流体层流底层的热阻与对流传热热阻的之比;λ为流体导热系数,W/(m·K);l为特征长度,m。

为了研究并改善局部传热传质性能,在研究平均传热系数的基础上,学者们开始关注局部传热系数的研究。Rogers等[71-72]考虑完全润湿的层流流动,忽略喷淋密度、管间距,将管外液膜分为边界层发展区与充分发展区,并建立了局部传热系数的关联式,即

(19)

(20)

(21)

式中:Ar为无量纲阿基米德数,表征浮力与惯性力之比;ρ为物体密度,kg/m3;P(θ)为一个与角度的相关量。式(19)指出了对局部传热系数的理论计算方向,但初始条件与实际过程差别较大。

邱庆刚等[73]对水平管外液膜厚度、速度和温度分布特性进行数值模拟,从边界层的角度解释了液膜波动对局部传热系数的影响。郭亚丽等[74]通过模拟研究表明:由于受液流冲击的影响,管顶部的液膜流速和局部传热系数最大,且随周向角的增大而减小,在管底部由于受液膜扰动作用的影响而略有增大。

柳山林等[18]综合考虑喷淋密度、管间距及流体物性对传热过程的影响,将管外液膜分为冲击区、热扩散区及尾部脱离区,并对Rogers等[71-72]的关联式加以修正,并总结出影响局部传热系数的强弱因素依次为入口流体温度、管间距、喷淋密度、平均热流密度。修正式为

(22)

式(22)中:Re、Ar和Pr数中的流体物性均由定性温度确定。

4.2 水平管降膜吸收

水平管降膜吸收过程以降膜表面与气体中水蒸气分压力之差为驱动力,在气液交界面处发生,吸收放热,同时在管壁内外发生冷却媒介与降膜溶液的传热过程,因此平均传热系数和传质系数是总体吸收性能的评价指标。

针对水平管降膜吸收,与降膜蒸发相同,喷淋密度的增大同样有利于平均传热系数和传质系数的增大,且当其达到最大值后逐渐趋于稳定;这是由于喷淋密度的增大导致管表面润湿性增加的原因。此外,溶液浓度及温度会对溶液的黏性及表面张力等产生影响,从而改变润湿性和传热传质系数[28,34-35,70]。魏璠[77]的实验表明平均传质系数随溶液进口浓度增大而增大,是由于随溶液浓度增加,其表面蒸汽压减小,传质驱动力增大,吸收能力增强。Hoffman[78]的研究表明浓度范围为40%~61%的溴化锂溶液,其最低进口浓度下的传热系数约比最高浓度下大8倍,是由于随着溶液进口浓度增大,黏度增大,液膜厚度增加,热阻增大,因此传热系数减小。Kyung等[79]实验研究表明平均传热系数在溴化锂溶液进口浓度为50%~60%时变化不大,却随溶液进口温度的提高而下降,而平均传质系数则没有明显变化。Arzoz等[80]实验表明:相比于滴状流,柱状流与片状流的平均传热系数和传质系数更高。路源等[81]以氯化钙溶液做为吸收剂,通过实验表明:溶液浓度增大有利于提高传质性能,但浓度过高应考虑结晶问题,氯化钙溶液的最佳浓度范围在48%~51%。

关于冷却水温度、流量及流向的影响,李美军[44]、路源等[82]研究表明:降低冷却水温度及增大流量均会导致传热温差增大,进而提高传热传质系数。王子彪等[83]利用稳态数值模型也表明:随换热温差增大,换热部件换热效率将会增强。李静原[84]对冷却水顺流吸收器与逆流吸收器的性能进行对比分析,结果表明:冷却水流向与溶液流向相反的逆流吸收器的平均传热传质系数大于顺流。

水平管降膜蒸发会产生气流,从而对蒸发过程有影响,而降膜吸收过程的气流流速会更大,且气流的含湿量会决定蒸气压,因此吸收过程中气流的方向、大小和含湿量等是影响传热传质系数的重要因素。Li等[49]通过模拟研究表明:受重力及圆管曲率影响,管下部液膜流速比管上部受气流影响程度更大。路源等[81-82]的实验表明逆向气体流速减小和温度升高均会使传热系数降低,而随逆向气流流速的增大,液膜厚度先增大后减小,传热传质系数也随之相应变化。此外,随着喷淋密度的增加,重力作用影响增强,气流的影响程度逐渐减小[47-48]。Zhang[56]对比研究了3种不同临界Re(368、476、574)和3种管径(0.014、0.019、0.025 4 m)下气流的影响,逆向气流会导致下半周液膜厚度减小,上半周增加,风速越大影响越大;同时较大的临界Re和较小的管径会减弱风速的影响。此外,含湿量的影响研究中,Medrono等[85]采用数值模拟方法表明:相同条件下,相比于纯蒸汽,不可吸收气体摩尔浓度为20%时传质系数会降低61%。孙文倩[28]、李美军[44]实验研究表明,气体含湿量增大可显著提高传质系数。对于结构参数管径和管间距对降膜吸收的影响,则与降膜蒸发的结果大致相同。Miller[86]认为随管间距的增大,液流撞击下排管速度增大,管表面润湿性增加,导致传热传质系数增大。Jeong等[87]通过实验对比0.015 88、0.006 35、0.003 175 m 3种管径的水平管降膜管的吸收性能,结果表明:直径为0.006 35 m比直径为0.015 88 m降膜管的吸收性能提高30%,直径为0.003 175 m吸收性能增量更高(约55%),这种显著增加主要是由于随着管径的减小,液滴形成过程中的蒸汽吸收增加所致。但小管径下管外润湿性变差,因此应综合考虑润湿性来选择最佳管径。

Killion等[88]综合阐述了不同操作参数与结构参数对以溴化锂溶液为吸收剂的水平管降膜吸收器传热传质性能的影响规律,但其指出对管间局部流动特性及多因素耦合影响规律有待深入研究。Babadi等[89]通过对能量和质量方程进行理论推导,得出假设,即溶液未过冷的前提下,液滴在形成过程中完成了主要的传质过程,液滴坠落过程中LiBr质量分数基本不发生变化。Kyung等[90]的实验研究发现,滴状流型下,当冷却水和LiBr溶液的入口温度分别为28 ℃和41.25 ℃时,74%~77%的吸收过程发生在管间区,远大于降膜区。Li等[91]则通过模拟研究表明:片状流和滴状流下管间区域平均吸收速率是降膜区域的10%和20%。Zhang等[92]使用高速相机拍摄进行图像采集实验和降膜吸收实验,得到液膜表面积和体积随时间的变化规律,并表明吸收过程主要发生在液膜和液滴形成区域,在液柱及滴落状态下可以忽略不计。Islam等[93]数值模拟研究对比波浪液膜与光滑液膜的吸收性能,波浪液膜在溶液中性能再循环,促使底层LiBr溶液移动到接触界面并增强吸收过程,波浪液膜的吸收效率远高于光滑液膜。

以上研究表明:水平管降膜吸收整体传热传质过程受不同参数综合影响,相互耦合。吸收过程发生于气液接触界面,溶液浓度、温度与气体含湿量是吸收过程驱动力,溶液浓度越大,温度越低,液侧水蒸气分压越小,气体温度越高,含湿量越大,其水蒸气分压越大,吸收过程驱动力越大;喷淋密度与气体流速(或流量)决定整体吸收过程的体量,溶液与气体流量越大,吸收量越大,但其吸收率无法保证;结构参数与气流参数影响溶液分布,管表面结构、管径、管间距、气流流速及方向影响液膜厚度及润湿性影响气液接触面积,进而影响传热传质性能,吸收过程中,液膜扰动有利于强化传热传质;冷却水参数从低温侧通过传热温差间接影响吸收过程,冷却水量增大,水温降低,有利于吸收过程。

5 结论

综合阐述了在不同操作参数与结构参数下水平管降膜换热器流动与传热传质性能的影响规律及机理,介绍了目前常用的实验研究方法,总结归纳了不同研究条件下水平管降膜吸收器和蒸发器关于膜厚表征、管间流型转变雷诺数、传热系数等的研究范围及关联式,为水平管降膜换热器性能优化提供了一定的基础数据。

水平管降膜换热器的流动特性研究侧重于实验,测量手段更加无扰化和精密化,所得的管间流型转变、液膜厚度和润湿性定量表征可用于传统领域的工程设计和应用,在应用时应进一步对放大规律和准则进行探索。由于测量手段的限制,目前的研究更侧重于沿管周向的二维液膜分布。而由于相邻液滴或液柱之间相互扰动,沿管轴向的三维液膜波动及膜厚分布等是影响传热传质性能的重要特征,但从管周向拓展至管轴向,相当于测量范围由二维拓展至三维,面临着测量手段及精度的限制、随液滴或液柱的流动呈现的周期性波动或变化表征困难等问题,未来对于管周向及轴向三维体系的膜厚分布和变化的测量有待深入,如选择准确度和可行性高的测量和记录手段,构建三维瞬态数值模型表征膜厚变化等。

此外,虽然关于管间流型转变的研究较多,但是对管间流型转变的机理研究和分析仍不透彻,对管间流型转变的临界参数的无量纲表征关联式中考虑的因素较少,但管间流型的转变与诸多因素有关,之前的研究主要考虑喷淋密度、管间距、表面张力和粘度等影响因素,而对于水平管降膜蒸发器,随管外蒸发产生的气流横向流动等也是影响管间流型的重要参数,对于水平管降膜吸收器,由于近些年其在节能减排领域的拓展,例如通过溶液吸收法进行燃烧设备的烟气深度余热利用等,烟气组成参数和流速等是影响管间流型转变的重要参数,因此需综合分析多重因素作用下的水平管间流型转变的无量纲关联式。

对于传热传质特性研究,采取了从整体性能到局部微细热质传递特征的研究路线,对于水平管降膜蒸发器的传热性能研究已较成熟,而对于水平管降膜吸收器的传热传质性能研究普遍侧重于吸收纯蒸汽的场合,对于烟气直接接触、存在不吸收气体的场合可进一步研究。由于不吸收气体随着吸收过程的进行,在水平管液膜外聚集并形成隔层,阻碍了降膜与烟气中水蒸气的吸收过程,因此需对大量不吸收气体存在时的水平管降膜吸收的传热传质性能进行全程定量的研究,难点在于如何准确测量不吸收气体的分布及浓度等,需采用更准确的测量手段,并结合三维瞬态数值模型的预测对比等。同时,可以使用红外摄像仪或其他非接触法,结合三维数值模拟温度场分布,测量并分析液膜表面温度甚至内部的温度分布。研究基于局部液膜温度作为定性温度的未饱和流体局部传热系数分布规律,为进一步揭示液膜传热机理提供数据支撑。

此外,对于通过改变管表面特性、添加表面活性剂等强化换热的手段以及选择合适的防腐、导热性好、制作成本低的降膜管成为下一步优化和发展的重点。