中空GFRP 筋土钉抗拔性能研究

2024-02-27刘军申精张建全宋晔刘鹏

刘军 申精 张建全 宋晔 刘鹏

(1.北京建筑大学土木与交通工程学院,北京 100044;2.北京城建勘测设计研究院有限责任公司,北京 100101;3.北京市市政四建设工程有限责任公司,北京 100176)

0 引言

土钉墙是一种经济、简便、施工快速、不需大型施工设备的基坑支护形式[1],在我国已得到了广泛的应用。传统土钉芯杆采用钢筋,质量重且抗腐蚀性差,当场地条件受限时往往会伸入相邻场地,由于钢筋不易切割,会影响到相邻场地新建筑物的施工。玻璃纤维筋(GFRP)质量轻、强度高、易切割、抗腐蚀性强,将其用作土钉芯杆替代传统土钉,可有效避免传统土钉的不利影响,逐渐被广泛应用到地下工程中[2-3]。

土钉墙支护通常是发挥土钉受拉的作用,因此土钉的抗拔特性是衡量其支护效果的一项重要的指标。国内外专家和学者开展了对土钉抗拔特性的研究[4-8],朱鸿鹄等[9]采用双曲线模型推导了GFRP 土钉在拉拔过程中的剪应力和剪应变之间的关系,并依托室内试验进行了验证,提出了容许拉拔力通过位移控制的思路;张 芯等[10]基于拉拔试验采用室内模拟试验和数值模拟对GFRP 筋与砂浆的粘结性能进行了分析,认为纤维筋极限粘结强度应取灌浆体抗压强度的1/5;陈 超等[11]依托武汉市蔡甸区东风电动车工地E1F1 段进行GFRP 筋的现场拉拔试验,探究了拉拔过程中应力沿杆体的分布规律,并分析了不同参数对GFRP 筋应力分布的影响,认为上覆压力对轴力传递范围无显著影响,黏聚力和内摩擦角增大到一定值时,GFRP 筋轴力开始下降;罗金标等[12]探究了玄武岩纤维复合材料(BFRP)的力学特性,认为平行索的抗拔极限荷载最高,绞索的抗拔极限荷载最低,但抗拔刚度最高。刘 军等[13]开展了室内锚固试验和数值模拟探究了GFRP 筋土钉钉头的极限抗拉强度与变形破坏规律。

中空GFRP 筋在保证承载力的前提下节省筋材,同时可兼做注浆管,简化施工工序,节省施工时间。但是,当前尚缺少对中空GFRP 筋土钉抗拔性能的研究,为此,依托北京地铁12 号线北岗子站1 号夹层风道东侧基坑,采用FLAC3D 对中空GFRP 筋土钉的抗拔特性进行了研究,探究了拉拔过程中土钉应力与位移的分布规律,分析了内径和长度对中空GFRP 筋土钉的应力分布和抗拔承载力的影响,阐释了中空GFRP 筋土钉的抗拉机理。

1 中空GFRP 筋土钉抗拔试验

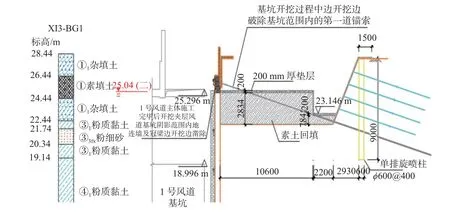

北京地铁12 号线北岗子站夹层风道基坑开挖深度为6 m,采用土钉墙支护,边坡坡率1: 0.30,设置4 道土钉(见图1)。场地表层为人堆堆积层,其下为第四纪全新世冲洪积层,场地地层自上而下依次为:①1杂填土,①素填土,①1杂填土,粉质黏土③1层,粉细砂③3层。其中人工填土层较厚,对基坑工程影响较大。中空型GFRP 土钉长度为8 m,直径为32 mm,内径为15 mm,钻孔直径为100 mm,GFRP 筋的弹性模量为46 GPa,注浆材料为M20 水泥砂浆。

图1 夹层风道基坑土钉墙支护和地层条件(单位:mm)

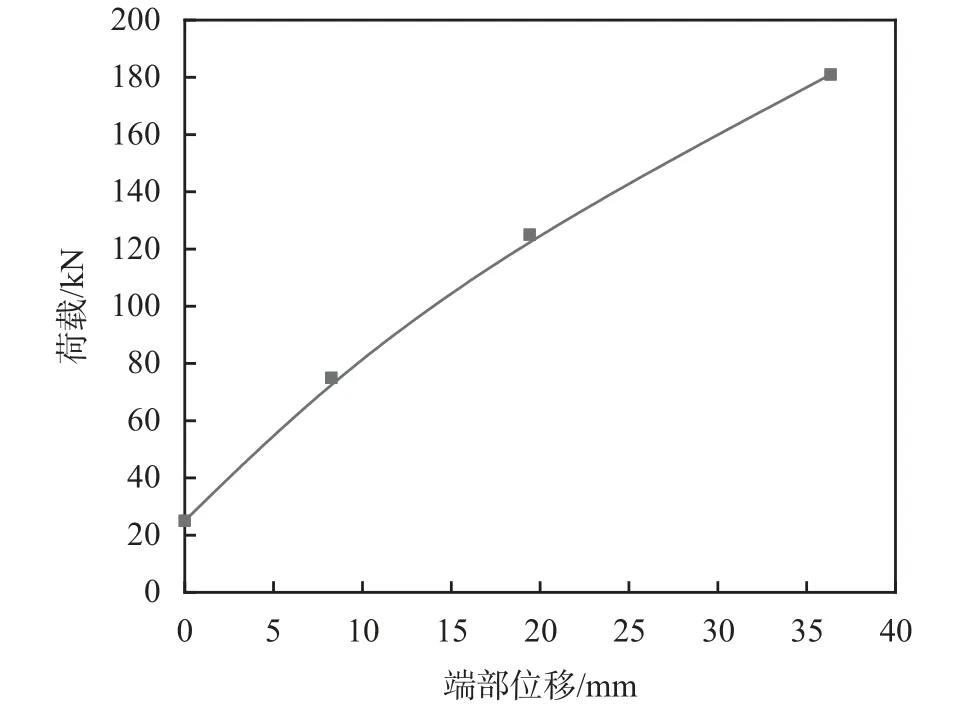

抗拔试验按照《建筑基坑工程支护技术规程》(JGJ 120-2012)[14]进行,根据设计抗拔承载力要求,中空GFRP 筋土钉预估破坏荷载为90 kN,GFRP 筋的破坏荷载为450 kN。抗拔试验照片见图2,典型荷载-位移曲线如图3 所示。

图2 现场抗拔试验

图3 中空GFRP 筋土钉荷载-位移曲线

由图3 可知,在荷载小于80 kN 时,土钉荷载-位移曲线近似于线性变化,呈现出弹性特征,随着荷载增加其非线性特征较为明显,表现为前期随荷载增加,位移增长较慢,随着荷载的进一步增加,土钉的位移增长迅速,整个土钉拉拔过程的力学行为呈现出了近似弹塑性特征。分析其原因,该中空GFRP 筋土钉拉拔过程的破坏为土钉和土体之间的界面破坏,这与现场试验观察到的现象是一致的,在荷载施加到181 kN 时,土钉未出现破坏迹象,在增加到275 kN时,土钉位移急剧增加,土钉被拔出。

2 数值模拟

为进一步探究中空GFRP 筋土钉的抗拔性能,采用FLAC3D 进行了数值模拟分析。

2.1 数值模型的建立

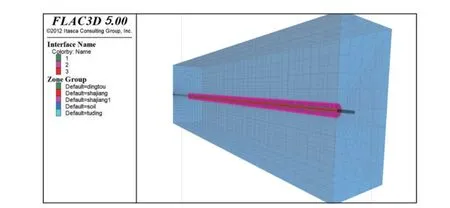

依托工程实际建立的数值模型,为避免边界的影响,模型尺寸为2 m×10 m×2 m,土钉采用现场试验中对应的中空GFRP 筋土钉,土钉周围水泥浆范围为直径10 cm,水泥浆及土体均采用实体单元,其中土钉和水泥浆采用线弹性模型,土体采用Mohr-Coulomb 理想弹塑性模型,模型四周约束其法向位移,底部采用固定支座约束,顶部不做约束。考虑到现场抗拔试验,在试验过程中,张拉机直接作用在土体上,为和现场试验相符合,土钉临空侧约束了除土钉外其它部分的法向位移,同时为模拟和现场试验相同的埋深条件,通过在顶部施加上覆荷载的方式来进行模拟。土体的计算参数按岩土工程勘察报告选用,其重度为18.4 kN/m3,黏聚力为18 kPa,内摩擦角为14o,弹性模量为12 MPa,泊松比为0.3,在FLAC3D输入参数时将弹性模量和泊松比换算为体积模量和剪切模量。土体与水泥浆及水泥浆与土钉之间采用接触面单元模拟,接触面单元遵循莫尔-库仑破坏准则,接触面单元的接触刚度取相邻单元等效压缩模量的10 倍,黏聚力和内摩擦角根据现场试验和模型试算得出,物理力学参数如表1 和表2 所示。为减少计 算量,计算模型取建立模型的一半(见图4)。

表1 材料参数表

表2 接触面参数表

图4 数值模型

数值模拟过程如下:

(1)初始应力场建立。在不安装土钉的前提下,施加上覆荷载,在施加重力的前提下平衡。

(2)成孔。去除土钉预定位置周围的土体。

(3)安装土钉。在预定位置安装土钉,平衡后将位移和速度清零。

(4)土钉拉拔。通过对钉头施加应力,监测其在不同应力下的受力情况,通过对钉头施加恒定速度使土钉达到破坏状态,测定其抗拔承载力。

考虑到FLAC3D 中若直接施加拉拔力,会导致网格畸变,数值模拟难以收敛,为此,将实际工程中施加的力换算为应力作用于土钉端头。取现场实际的拉拔力50 kN、90 kN、180 kN 和300 kN 换算为应力,作为数值模拟拉拔作用的施加。

数值模拟的土钉荷载-位移曲线结果同现场试验结果对比情况如图5 所示,由图5 可见,数值模拟结果与现场试验数据基本一致,验证了数值模拟结果的准确性。

图5 数值结果与现场试验结果对比

2.2 结果与分析

2.2.1 不同拉拔力下中空GFRP 筋土钉的响应

(1)位移分布

图6 为中空GFRP 筋土钉在不同荷载作用下位移沿钉长的分布图。由图6 可知,不同拉拔力作用下,位移沿钉长分布方式近乎是相同的,在靠近钉头处衰减较快,近似呈对数分布,位移集中在土钉端部2 m 的范围之内,随着荷载的增大,位移沿钉长的变化趋势并未发生改变,而土钉的位移范围进一步增大,最大位移值进一步增大,且最大位移的增加呈现出了明显的非线性特征。当施加的拉拔力为300 kN 时,此时达到土钉的抗拔极限承载力,土钉发生破坏,土钉全长均表现出较大的位移。

图6 不同荷载下中空GFRP 土钉位移沿钉长分布图

(2)轴力分布

图7 为不同荷载下中空GFRP 筋土钉轴力沿钉长的分布图,由图7 可知,中空GFRP 筋土钉的轴力主要分布在前端,且轴力衰减速度较快,最后在底端部轴力趋于0。随着荷载的不断施加,轴力逐渐向内部传递,在土钉破坏时,全长均分布有较高的应力,这与土钉的位移分布趋势相同,其原因在于在荷载施加过程中,土钉轴力的递减是由于GFRP 土钉与水泥浆的摩擦引起的,而越靠近钉头的GFRP 筋的变形越大,水泥浆与GFRP 筋之间的摩擦越大,因而导致了轴力在靠近钉头位置衰减较快的趋势,而在破坏时土钉已经出现了明显的滑移,GFRP 筋整体均维持较高的应力水平。

图7 不同荷载下中空GFRP 筋土钉轴力沿钉长分布图

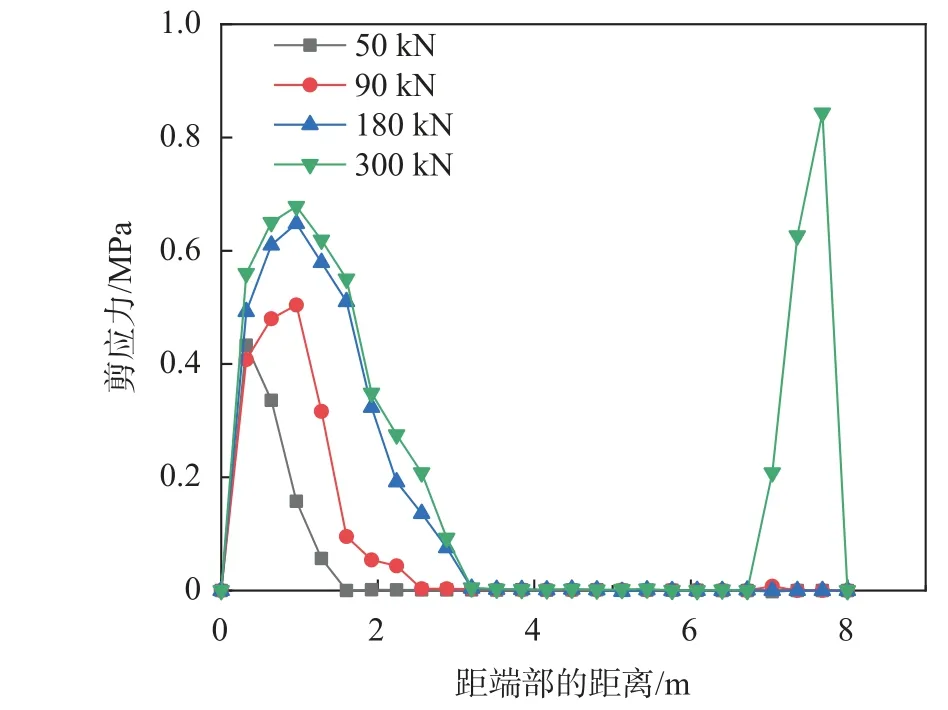

(3)剪应力分布

图8 为中空GFRP 筋土钉剪应力沿钉长的分布图,由图8 可知,拉拔力较小时,剪应力主要分布在端头处,随着拉拔力的增加,剪应力向内传递,剪应力集中分布在土钉前端3.5 m 范围内,且存在明显的峰值。剪应力从钉头处逐渐增加,至1.5 m 附近处达到峰值,在距离钉头3.5 m 左右剪应力衰减至0,而后基本不变,增大拉拔力后,剪应力峰值在荷载增长前期增加较快,后期增长较为缓慢,但仍分布在前端3.5 m 范围,剪应力的峰值位置并无明显移动。当拉拔力进一步增加为300 kN,此时土钉发生破坏,剪应力出现了在末端较大的情况。分析剪应力出现上述分布及变化趋势的原因,首先土钉的位移和轴力的分布主要集中在端部,且衰减较快,从而限制了土钉剪应力的传递,其次在拉拔力较小时,土钉前端的摩阻力并未完全发挥,随着拉拔力的进一步增大,摩阻力充分发挥,因而出现了剪应力在前期增长较快,后期增长较为缓慢的现象。

图8 不同荷载下中空GFRP 筋土钉剪应力沿钉长分布图

2.2.2 土钉内径对抗拔的影响

中空率是中空GFRP 筋土钉的一项重要参数,对土钉轴力分布及抗拔承载力有一定影响。因此在设定GFRP 筋外径为32 mm 情况下,探究了不同中空率下土钉的轴力分布规律与抗拔承载力。考虑到数值模拟中施加的荷载为应力,由于不同内径的土钉施加相同拉拔力时应力不同,难以进行比较,因此本节对不同内径下的GFRP 筋土钉施加相同应力进行比较,施加的应力统一取前节所选取的145 MPa。

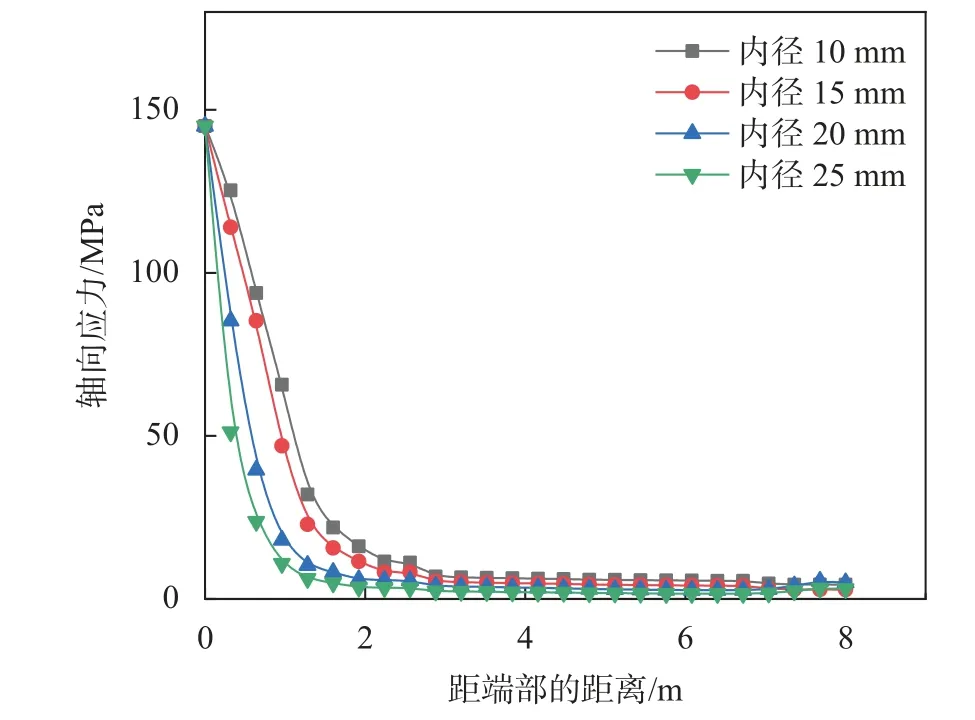

(1)轴力分布

图9 为不同内径下施加相同应力的轴力图,由图9 可知,在施加相同应力时,不同内径的土钉轴力沿钉长的分布形式无明显变化,仍呈指数型衰减,但随着土钉内径的增加,其轴力沿钉长方向的递减规律呈现出了明显的差异性,整体表现为随着内径的增加,轴力沿钉长的递减速度加快。这是由于随着土钉内径的增大,内部水泥浆的面积增大,摩擦作用增大,因而轴力衰减明显,分布相对集中。

图9 不同内径下中空GFRP 筋土钉轴力沿钉长分布图

(2)荷载-位移曲线

图10 为不同内径下土钉的荷载-位移曲线,由图10 可知,随着土钉内径的增大即中空率的提高,土钉极限拉拔应力有了显著提高,这主要是由土钉与水泥浆的接触面积增大和水泥浆对土钉的共同约束作用造成的。

图10 不同内径下中空GFRP 筋土钉荷载-位移曲线

外径一定的前提下,不同内径的芯杆实体截面积不同,因而采取拉拔应力对土钉进行了分析,但考虑到土钉壁厚变薄之后,其强度会明显降低,同时抗拉性能下降。不同土钉内径下的抗拔力的变化曲线如图11 所示,由图11 可知,当土钉内径小于等于15 mm 时,土钉的极限拉拔力随内径的增加整体呈上升趋势,但当土钉内径大于15 mm 时,土钉的极限拉拔力随内径的增加开始呈下降趋势,据此可以得出,此种外径为32 mm 的中空土钉的内径取为15 mm 时,可实现在节省材料前提下达到较好的支护效果。

图11 不同内径下中空GFRP 筋土钉抗拔力变化图

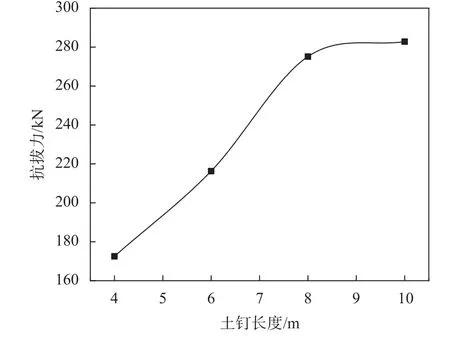

2.2.3 土钉长度对抗拔的影响

土钉的长度对其拉拔过程中的轴力分布和抗拔力均有一定的影响[15-16],为此探究了在施加相同拉拔力时土钉的轴力分布(本研究选取抗拔力为90 kN,在其它拉拔力作用下规律相同),同时进一步探究了长度对抗拔力的影响。

(1)轴力分布

图12 为不同长度土钉轴力沿钉长的分布,由图12可知,不同长度的土钉其轴力均表现为向内衰减的特性,其中长度短的土钉的衰减速度更快,轴力更为集中,随着土钉长度增加,其轴力有进一步向内扩展的趋势,但当土钉长度达到8 m 时,继续增加土钉长度对轴力分布的影响并不明显。

图12 不同长度下中空GFRP 筋土钉轴力沿钉长分布图

(2)荷载位移曲线

图13 为不同长度的土钉的荷载-位移曲线,由图13 可知,不同长度的土钉前期荷载-位移曲线形态相近,随着拉拔力的增大,土钉的荷载-位移曲线表现出了明显的塑性特征,呈现非线性分布。

图13 不同长度下中空GFRP 筋土钉荷载-位移曲线

图14 为不同长度下土钉抗拔力变化,由图可知,随着土钉长度的增加,土钉的抗拔力随之增大,但并非呈线性增大,表现为前期增长较快,后期增长缓慢。

图14 不同长度下中空GFRP 筋土钉抗拔力变化图

3 中空GFRP 筋土钉抗拔机理分析

与传统土钉不同,由于中空GFRP 筋可兼做注浆管,导致中空土钉内部填充水泥浆。综合现场试验和数值模拟,中空型GFRP 筋土钉具有更高的承载力,为深入了解其受力机理和承载能力,需对其进一步分析。

图15 为中空GFRP 筋土钉拉拔过程中的受力机理图,中空GFRP 筋土钉由于其内部水泥浆的存在,增大了GFRP 筋体与水泥浆的接触面积,显著提高了GFRP 筋与水泥浆的黏结力,提高其安全性能。同时GFRP 筋由于内部存在水泥浆,其荷载传递路径为GFRP 筋将荷载传递给内外两侧水泥浆,外侧水泥浆将力传递给土体,内部水泥浆则将荷载向内传递,起到分担GFRP 筋荷载的作用,因而其在拉拔过程中可有效减少土钉位移,保证其安全性能。

图15 中空GFRP 筋土钉抗拔机理示意图

综合现场试验和数值模拟,土钉的拉拔大致可分为三个阶段:第一阶段为弹性阶段,在拉拔力较小时(小于80 kN),土钉仅在端部发生位移,土钉的拉拔力和位移近似呈线性分布;第二阶段为塑性阶段,此时,随着拉拔力的增加,剪应力沿钉长并非均匀分布,拉拔力和位移为非线性关系;第三阶段为破坏阶段,随着荷载的进一步增加,整个土钉都表现有较高的应力水平,直至土钉发生拔出破坏。增加土钉长度和内径可延缓土钉的破坏,但中空型GFRP 筋土钉内径不易过大,否则其筋体壁厚过薄,抗拉强度降低,在拉拔过程中容易导致GFRP 筋体的断裂破坏。

4 结论

(1)中空GFRP 筋土钉在拉拔过程中,其轴力和位移沿钉长的分布呈现出明显的非线性特征,呈现出指数型衰减,最后趋于0,随着拉拔力的增大,其轴力的影响范围进一步增大,当拉拔力增加至破坏荷载时,土钉全长均存在较高的轴力;其剪应力的分布呈现出明显的“峰值”特征,剪应力主要分布在土钉前段0~3.5 m 范围,剪应力峰值出现在距端部1.5 m 左右位置,前期随着荷载的增加,剪应力增长较快,到加载后期,土钉界面已充分发挥摩阻力,其剪应力增长相对缓慢。

(2)在相同拉拔应力下,随着土钉的内径增大,土钉的轴力分布相对比较集中;在相同的拉拔力下,不同长度土钉轴力均表现为向内衰减的特征,但长度较短的土钉,其轴力分布更为集中,随着土钉长度的增大,轴力有向内部进一步扩展的趋势。

(3)中空GFRP 筋土钉在拉拔过程中的全程荷载-位移曲线大致可划分为弹性阶段、塑性阶段和破坏阶段;由于中空型土钉内部充填砂浆,增大内径可提高中空土钉的抗拔力,但同时也会减小土钉抗拉强度,数值分析表明,外径32 mm 的中空GFRP 筋土钉内径取为15 mm 时可较好发挥其抗拉、抗拔强度特性。

(4)中空型GFRP 筋土钉已成功应用于北京地铁12 号线北岗子站基坑支护。基坑监测显示,土钉墙坡顶的最大水平位移为15.33 mm,垂直位移为14.39 mm,远小于建筑基坑监测技术标准(GB 50497-2019)[17]中的位移限值;中空GFRP 筋土钉最大位移为11.56 mm,最大轴力为40.67 kN,远小于其极限破坏荷载。同时,相比传统土钉,中空GFRP筋土钉减小了环境污染,拥有较好的应用前景。