铌微合金化和淬火速率对热成形钢组织与力学性能的影响

2024-02-27丁灿灿罗海文北京科技大学冶金与生态工程学院北京100083

陈 华,丁灿灿,胡 斌,罗海文(北京科技大学 冶金与生态工程学院,北京 100083)

目前汽车行业面临的主要挑战包括提高燃油效率,减少温室气体排放和增强汽车碰撞安全性[1-3]。汽车制造过程中大量使用高强度钢,实现汽车的轻量化是同时解决以上问题的有效途径。如钢板厚度每减少0.5 mm,车身减重6%[4]。热成形钢因高强度和易成形的优点在汽车上广泛应用,其中22MnB5 钢是应用最广泛的热成形钢钢种之一[5]。随着汽车行业对安全性和轻量化要求的进一步提高,迫切需要开发出强度和塑性更高的热成形钢进行升级换代。近年来,通过添加微合金化元素改善热成形钢力学性能的技术日趋受到关注[6-9]。但目前的研究大多关注在同一淬火工艺下微合金化元素对热成形钢显微组织、强度和氢脆的影响[8-11],鲜有关于不同淬火工艺下微合金化元素对热成形钢力学性能和显微组织影响的研究报道。然而现有研究表明,淬火速率会显著影响马氏体钢中第二相的析出和力学性能[12-14]。基于此,淬火速率对微合金化热成形钢的影响机制还需要进一步的探究。

本工作将传统22MnB5 热成形钢成分优化后进行Nb 微合金化,研究水淬和油淬两种淬火工艺下Nb 微合金化热成形钢的组织与力学性能,并与22MnB5 钢进行对比,进一步探讨Nb 微合金化对热成形钢力学性能的影响机制。

1 实验材料与方法

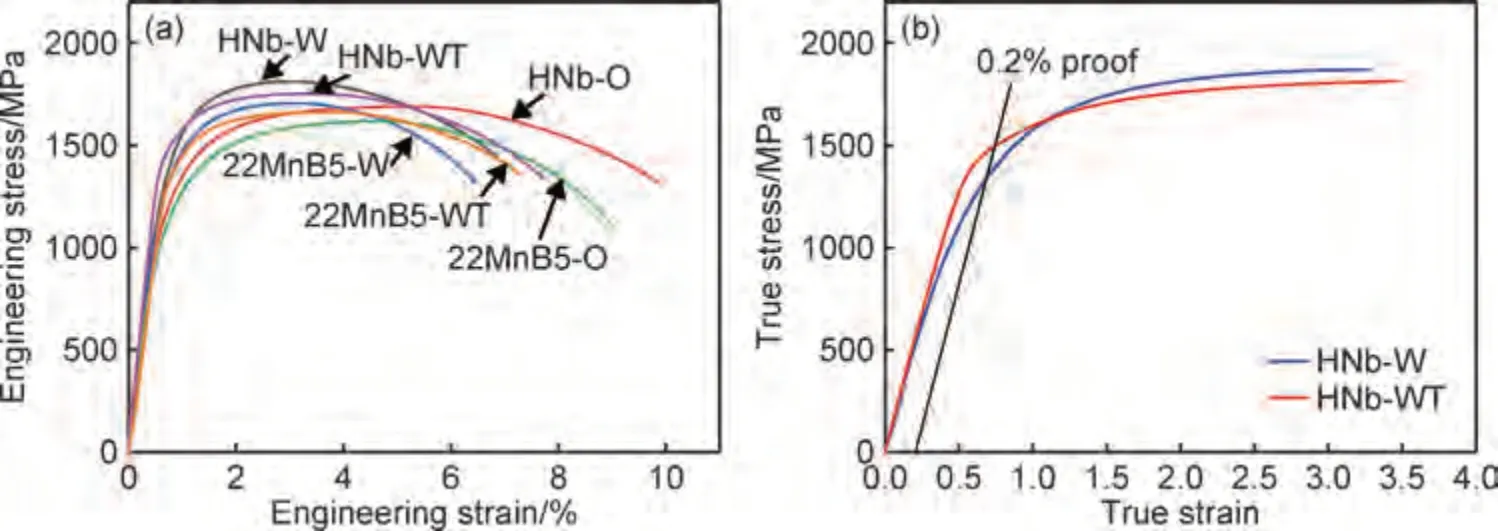

本实验设计的Nb 微合金化热成形钢(记为HNb)与22MnB5 钢的成分如表1 所示,实验钢在22MnB5 钢的基础上进行Nb 微合金化细化热成形钢的组织进而改善热成形钢的力学性能,同时考虑Nb 可与碳结合形成碳化物降低淬透性,因此增加了Cr 和Ni 含量以增强淬透性、改善强度和塑性。实验钢采用真空冶炼并浇铸成铸坯,铸坯在1200 ℃均匀化退火1 h 后,热锻成截面积为60 mm×100 mm 的锻坯,终锻温度为900 ℃,然后空冷至室温。锻坯加热至1200 ℃均匀化退火1 h,经8 道次热轧至3 mm 厚度,终轧温度为850 ℃,热轧后空冷至室温。热轧板经酸洗去除氧化铁皮后,冷轧至1.6 mm 厚度。冷轧板在马弗炉中加热至900 ℃,保温3 min,然后分别在水与淬火油中淬火模拟热成形工艺冷却过程,此外,部分水淬样品在170 ℃保温20 min(水淬+回火),模拟烘烤硬化过程。冷轧板经过热处理后被制成25 mm 标距的标准拉伸试样,在WDW-200C 型拉伸机上进行拉伸测试,拉伸速率为1 mm/min,每种工艺下的力学性能测试3 次,实验结果取平均值。

表1 HNb 钢与22MnB5 钢的实验成分(质量分数/%)Table 1 Chemical compositions of the HNb and 22MnB5 steels (mass fraction/%)

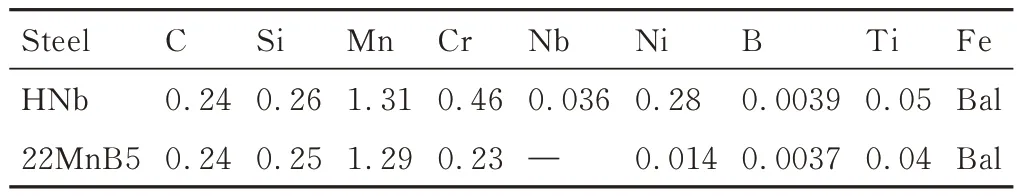

样品经过标准磨抛后在体积分数为4%的硝酸酒精溶液中浸泡12~14 s,采用JSM-6701F 型冷场发射扫描电子显微镜(SEM)观察样品的显微组织。样品在体积分数为15%的高氯酸酒精溶液中电解抛光,电压为20 V,抛光时间为15 s,采用背散射电子衍射(EBSD)表征大角度晶界和相分布,使用配套的OIM软件进行数据分析。采用X 射线衍射仪(XRD)对制备好的样品进行分析,计算样品的位错密度、半高宽和晶格间距,根据(200)γ,(220)γ,(311)γ,(200)α和(211)α衍射峰的积分强度计算了残余奥氏体的体积分数。使用线切割机在淬火后的样品上切出0.3 mm 的薄片,减薄至40 μm 以下,然后冲出直径为3 mm 的小圆片,利用电解双喷制取透射样品,在JEM-2200FS 型场发射透射电子显微镜(TEM)上观察析出相。通过DIL805A/D 热膨胀仪测量两种钢的相变温度,样品尺寸为10 mm×4 mm×1.6 mm,样品以5 ℃/s 加热速率加热至900 ℃,然后保温3 min 后立即以40 ℃/s 冷却速率冷却至室温,加热和冷却过程如图1 所示,测得22MnB5 钢和HNb 钢的Ac3点温度分别为840 ℃与824 ℃,Ms点温度分别为386 ℃与375 ℃。

图1 HNb 钢和22MnB5 钢加热与冷却时的膨胀曲线Fig.1 Dilatation curves of HNb and 22MnB5 steels during heating and cooling

2 结果与分析

2.1 实验结果

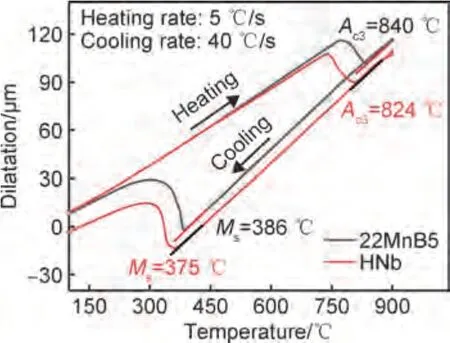

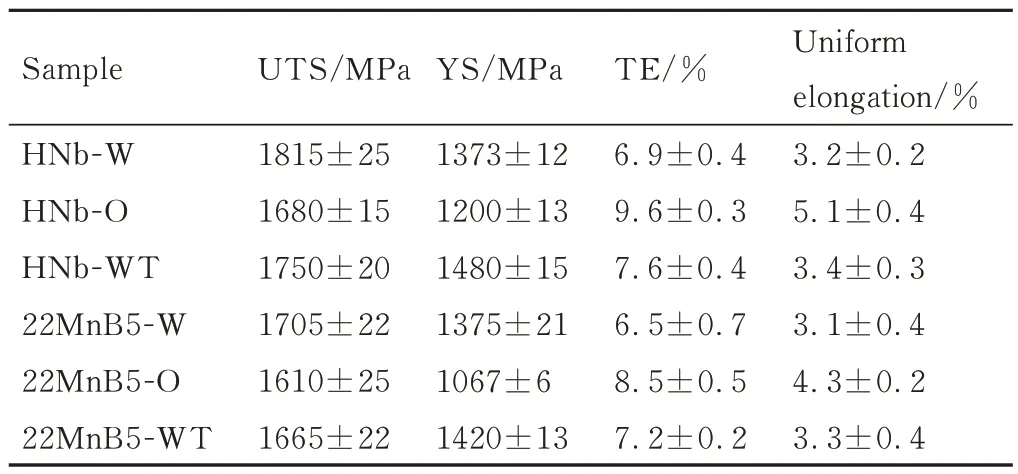

图2 (a)和表2 分别为水淬(W)、油淬(O)与水淬+回火(WT)三种热处理工艺下HNb 钢和22MnB5钢的工程应力-应变曲线与力学性能数据。可以看出,在相同的淬火方式下,HNb 钢的抗拉强度(ultimate tensile strength,UTS)和总伸长率(total elongation,TE)都高于22MnB5 钢。在油淬方式下,HNb 钢的屈服强度(yield strength,YS)比22MnB5 钢高133 MPa,而在水淬方式下,两种钢屈服强度相当,在水淬+回火处理后,HNb 钢的屈服强度又高于22MnB5 钢。同一种钢的水淬样品屈服强度和抗拉强度都大于油淬样品。总体比较,HNb 钢在油淬条件下的屈服强度为1200 MPa,抗拉强度为1680 MPa,总伸长率为9.6%,均优于传统22MnB5 热成形钢。图2(b)为HNb 钢水淬和水淬+回火工艺下的真应力-应变拉伸曲线。对比可知,HNb 钢淬火态拉伸曲线表现出逐渐屈服过程和更早偏离弹性阶段的现象,而淬火+回火态拉伸曲线则表现出“整体屈服”和较迟偏离弹性阶段的现象。

图2 HNb 钢与22MnB5 钢在不同工艺下的工程应力-应变曲线(a)以及HNb 钢淬火和回火态应力-应变曲线流动行为对比(b)Fig.2 Engineering stress-strain curves of the HNb and 22MnB5 steels with different processes(a) and comparison of true stress-strain curve flow behavior between quenched and tempered HNb steel(b)

表2 HNb 钢和22MnB5 钢在不同工艺下的力学性能Table 2 Mechanical properties of HNb and 22MnB5 steels with different processes

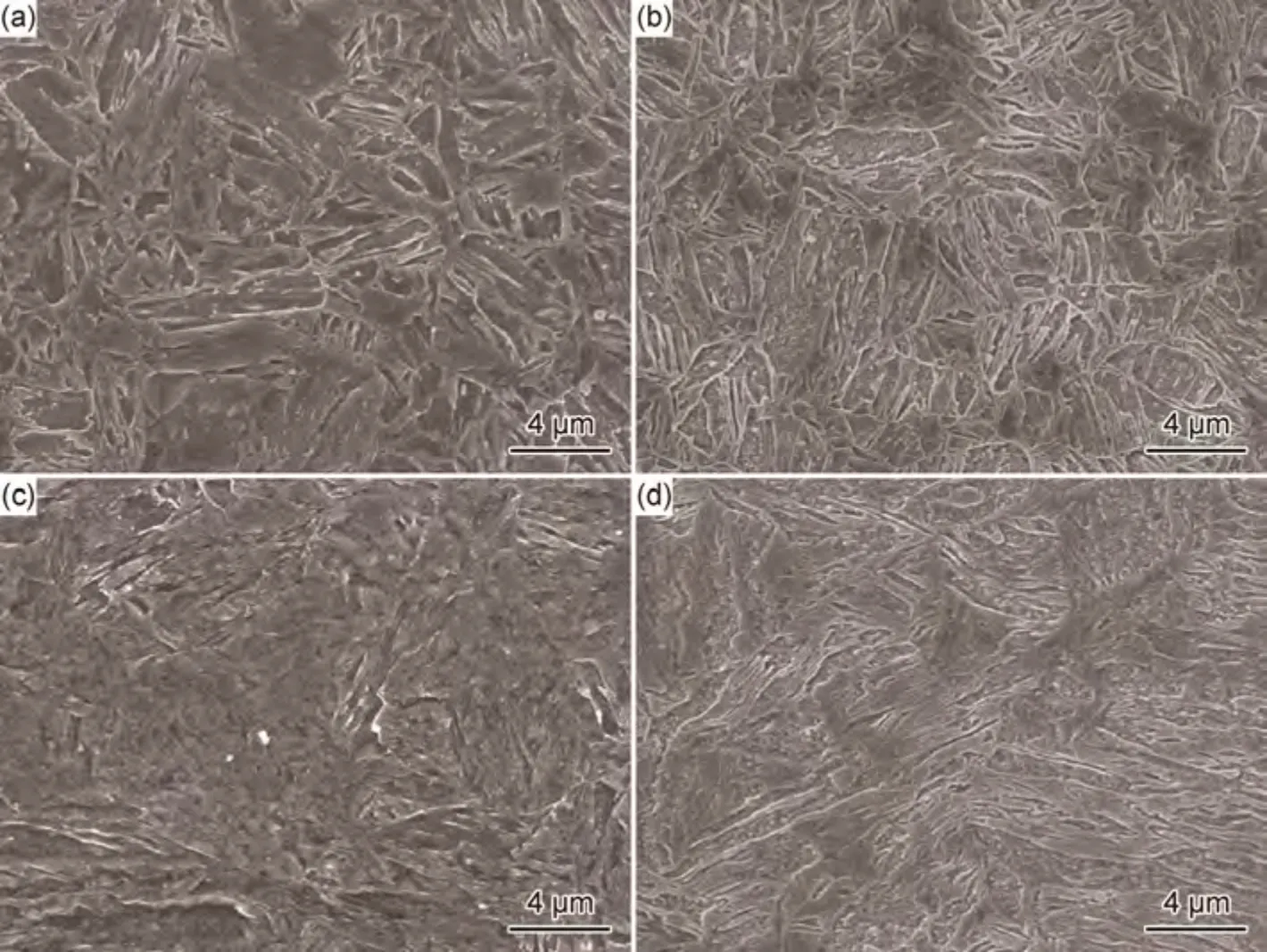

图3 给出了HNb 钢和22MnB5 钢水淬与油淬样品的微观组织SEM 图,由图3 可知,所有样品的组织为全马氏体组织。在水淬条件下,HNb 钢的马氏体组织光滑平整,且板条形貌不明显,如图3(a)所示。而在油淬条件下,HNb 钢的马氏体组织变得粗糙不平,而且板条形貌变得更加明显,如图3(b)所示。这可能是因为油淬冷却速率比水淬低,马氏体自回火程度增加的缘故[14-16]。图3(c),(d)分别为22MnB5 钢的水淬和油淬样品,其组织形貌变化与HNb 钢基本一致。图4(a),(b)分别为HNb 钢水淬和油淬样品的TEM 图片,对比可知,两种淬火方式下钢中都有过渡性碳化物的析出,这一结果已经得到证实[14]。不同的是,HNb 钢油淬样品组织中析出的过渡性碳化物的数量更多且尺寸更为粗大,图中箭头代表自回火过程中析出的过渡性碳化物,这说明相比于水淬样品,油淬下的马氏体自回火程度更高。

图3 不同淬火工艺下的HNb 钢和22MnB5 钢微观组织SEM 图(a)HNb-W;(b)HNb-O;(c)22MnB5-W;(d)22MnB5-OFig.3 SEM images of microstructure in HNb and 22MnB5 steels with different quenching processes(a)HNb-W;(b)HNb-O;(c)22MnB5-W;(d)22MnB5-O

图4 不同淬火工艺下的HNb 钢微观组织TEM 图(a)HNb-W;(b)HNb-OFig.4 TEM images of microstructure in HNb steel with different quenching processes(a)HNb-W;(b)HNb-O

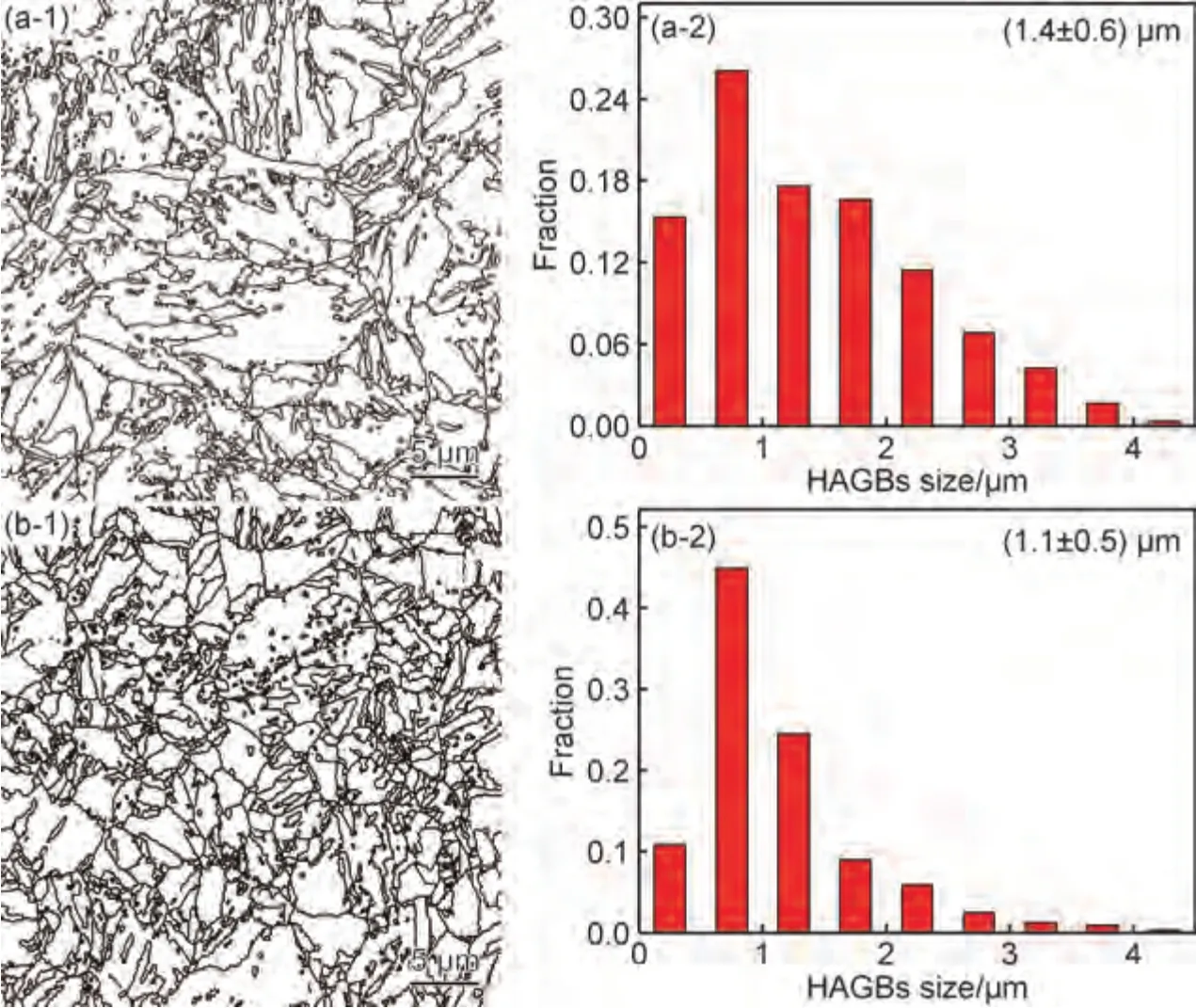

图5 (a-1),(b-1)分别为采用EBSD 技术得到的22MnB5 钢和HNb 钢油淬样品大角度晶界(highangle grain boundaries,HAGBs)分布图,对比可知,HNb 钢的大角度晶界密度更高。图中定义取向差>15°的晶界为大角度晶界(黑线),所谓大角度晶界(包括原奥氏体晶界、马氏体束界和马氏体块界)是指对位错滑移运动起阻碍作用并能造成位错塞积的晶界,因此大角度晶界通常被作为有效晶粒尺寸[17-18]。图5(a-2),(b-2)为采用线性截距法测得有效晶粒尺寸统计分布图,测量获得22MnB5钢和HNb钢的有效晶粒尺寸平均值分别为(1.4±0.6) μm 和(1.1±0.5) μm,显然,HNb 钢的有效晶粒尺寸显著小于22MnB5 钢。

图5 22MnB5 钢与HNb 钢油淬条件下大角度晶界图(1)及其尺寸统计分布图(2)(a)22MnB5 钢;(b)HNb 钢Fig.5 HAGBs images(1) and HAGBs size statistical distribution images(2) of 22MnB5 and HNb steels under oil quenching condition(a)22MnB5 steel;(b)HNb steel

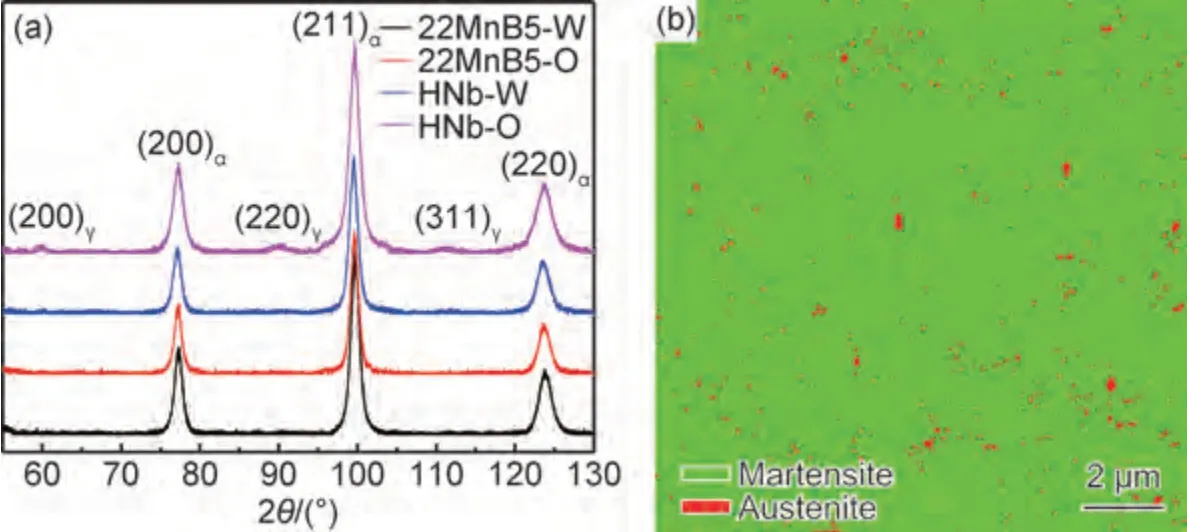

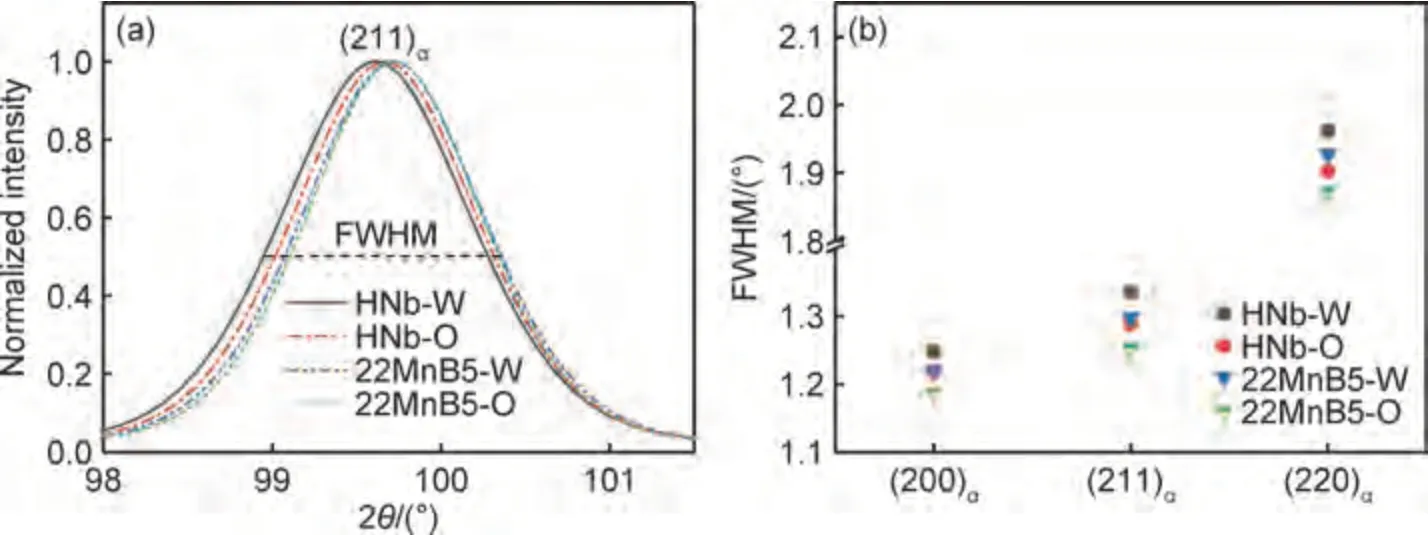

图6 (a)为HNb 钢和22MnB5 钢水淬与油淬样品的X 射线衍射谱图,可以看出,所有试样都表现出明显马氏体衍射峰。此外,HNb 钢油淬样品除了出现马氏体衍射峰外,还出现了微弱奥氏体衍射峰,经计算残余奥氏体体积分数为1.6%。同时通过EBSD 技术检测HNb 钢油淬样品组织中还含有体积分数为1.8%的残余奥氏体,如图6(b)所示,这与XRD 检测结果几乎一致,进一步证实了残余奥氏体的存在。图7(a)为HNb 钢和22MnB5 钢水淬与油淬样品(211)α晶面的衍射峰,由图可知,同一种钢水淬样品的衍射峰半高宽(full width at half maximum,FWHM)大于油淬。图7(b)为HNb 钢和22MnB5 钢在两种淬火方式下不同晶面的衍射峰半高宽大小,由图可知,对于同一种钢,随着淬火速率的提高半高宽增加,根据文献报道[19-20],位错密度和残余应力的增加都会使半高宽增大。但可以确定的是水淬样品的残余应力大于油淬样品,这是因为水淬样品的自回火程度低[19],导致淬火应力增加进而使半高宽增大。在同一种淬火方式下,HNb 钢的半高宽大于22MnB5 钢,这可能是因为HNb 钢具有更高的位错密度,Kennett 等[21]研究表明淬火态马氏体钢的位错密度随晶粒尺寸减小而增加(成分与实验钢相近),而HNb 钢具有更小的晶粒尺寸。图8(a)为HNb钢和22MnB5 钢水淬与油淬样品不同晶面的晶格间距,可以看出,同一种钢水淬样品的晶格间距大于油淬样品,则水淬样品的晶格应变((dhkl-d0)/d0,其中dhkl是钢的(hkl)晶面的晶格间距,d0是无应力状态的晶格间距)大于油淬样品。根据胡克定律可知,两种钢水淬样品残余应力大于相应油淬样品[22]。采用Williamson-Hall 模型[23]计算两种钢水淬和油淬样品的位错密度,结果如图8(b)所示,可知在同种淬火方式下,HNb 钢的位错密度高于22MnB5 钢,而且两种钢水淬样品的位错密度略高于相对应的油淬样品。

图6 HNb 钢和22MnB5 钢的XRD 谱图(a)以及采用EBSD 技术获得油淬下HNb 钢的相分布图(b)Fig.6 XRD patterns of HNb and 22MnB5 steels(a) and the phase distribution image of HNb steel after oil quenching(b)

图7 不同淬火条件下HNb 钢与22MnB5 钢(211)α晶面衍射峰(a)以及不同晶面衍射峰的半高宽大小(b)Fig.7 (211)α diffraction peak(a) and FWHM of diffraction peaks on different crystal planes(b) of HNb and 22MnB5 steels under different quenching conditions

图8 不同淬火条件下HNb 钢与22MnB5 钢不同晶面的晶格间距(a)与位错密度(b)Fig.8 Lattice spacing of different crystal planes(a) and dislocation density(b) of HNb and 22MnB5 steels under different quenching conditions

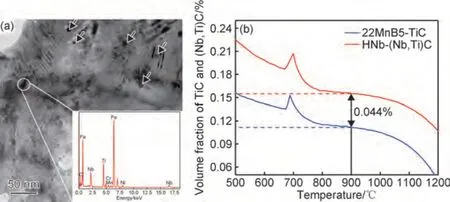

图9 (a)为HNb 钢析出相的TEM 图及能谱图。从TEM 图中可观察到平均尺寸约为20 nm 的球形析出相,黑色箭头表示析出物相,通过能谱分析可知析出相应是(Nb,Ti)C,这与含Nb 热成形钢析出相的形貌及尺寸很相似[8,10,24]。利用Thermo-Calc 9.0 热力学平衡软件分别计算了不同温度下22MnB5 钢中TiC 和HNb 钢中(Nb,Ti)C 析出体积分数,如图9(b)所示。由于水淬和油淬冷却速率高,在淬火过程中TiC 和(Nb,Ti)C 来不及析出,因此900 ℃未溶解的(Nb,Ti)C 体积分数代表淬火后的析出量。计算得出900 ℃时HNb 钢和22MnB5 钢中分别析出体积分数为0.156%的(Nb,Ti)C 与0.112%的TiC,HNb 钢中的(Nb,Ti)C 体积分数比22MnB5 钢中的TiC 高出0.044%。

图9 HNb 钢析出相的TEM 图与能谱图(a)以及通过Thermo-Calc 计算的HNb 钢和22MnB5 钢中析出相的体积分数(b)Fig.9 TEM image and energy spectrum of precipitation in HNb steel(a) and volume fraction of precipitation in HNb and 22MnB5 steels calculated by Thermo-Calc(b)

2.2 分析讨论

不同淬火方式下,两种钢的屈服强度差发生了变化,在油淬方式下,HNb 钢与22MnB5 钢的屈服强度相差133 MPa,而在水淬方式下,这两种钢的屈服强度相当,导致这一现象的原因可能是影响屈服强度的主要因素发生了变化。以下分别对油淬和水淬方式下屈服强度差变化的原因进行讨论。

一般来说,钢的屈服强度主要由固溶强化、细晶强化、析出强化、位错强化决定[10,25]。HNb 钢与22MnB5 钢的成分基本一致,在同种淬火方式下,固溶强化不会是导致屈服强度差异的因素。因此这里只计算细晶强化、析出强化和位错强化。

细晶强化增量σg可以用Hall-Patch 公式来计算[10]:

式中:ky为Hall-Patch 系数;d为实验钢的有效晶粒尺寸(图5)。根据文献报道[18]可知,采用大角度晶界作为有效晶粒尺寸时,ky值为210 MPa·μm1/2,HNb 钢和22MnB5 钢细晶强化增量分别为200 MPa 和177 MPa,前者比后者高23 MPa。

钢中的析出强化增量σp一般认为由位错绕过第二相颗粒而继续滑移所需额外应力,也就是Ashby-Orowan 机制[10,25-26],其计算公式为:

式中:G为剪切模量,取值为83 GPa[26];b为Burgers 矢量,取值为0.248 nm[10];Vf为析出相的体积分数;X为析出相的尺寸。Nb 微合金化使得HNb 钢析出更多的(Nb,Ti)C析出相,HNb钢析出相的体积分数比22MnB5钢高0.044%(图9(b)),由此可得,HNb 钢比22MnB5钢产生的析出强化增量高出43 MPa。

位错强化增量σd可以用式(3)表示[10,27]:

式中:M为Taylor 因子,取值为3;α为常数,取值为0.24[10,28];ρ为位错密度(图8(b))。通过计算得出油淬下的HNb 钢和22MnB5 钢位错强化增量分别为832 MPa 和752 MPa,前者比后者高80 MPa。

对HNb 钢与22MnB5 钢这三部分强化增量直接线性叠加,计算得出油淬后HNb钢的屈服强度比22MnB5钢高146 MPa,这与两种钢油淬后实验屈服强度的差距(133 MPa)非常接近。这说明HNb 钢和22MnB5 钢油淬后的屈服强度的区别主要是细晶强化、沉淀强化和位错强化的共同作用。

而水淬条件下,HNb 钢和22MnB5 钢的屈服强度差按照式(1)~(3)计算也应当在133 MPa 左右,但是实际两种钢屈服强度相当(表2)。这表明两种钢水淬后影响屈服强度的主要因素发生变化。众所周知,马氏体相变会产生内应力(对于薄板,内应力主要由奥氏体向马氏体相变过程中产生的,即相变残余应力[19])。Hutchinson 等[29]研究表明淬火态马氏体钢中残余应力分量与外加载荷对齐的区域,在加载时有利于先屈服,而非对齐区域则后屈服,这解释了淬火态马氏体钢拉伸曲线逐渐屈服的过程。Hutchinson 等[19]还研究表明水淬过程中奥氏体转变为马氏体后会产生相变残余应力,这种残余应力对施加载荷过程中的马氏体钢的屈服行为起主导作用,其板条大小与碳分布的影响则很小。由此推测,导致两种钢水淬条件下屈服强度相当的原因很可能是相变残余应力增加的缘故。HNb 钢与22MnB5 钢水淬后的半高宽明显高于油淬(图7(b)),这很可能是组织中残余应力增加的缘故[19-20],因为水淬冷速大于油淬,自回火程度低,导致相变残余应力增加,进而使半高宽增大。这可从两种钢水淬样品的晶格间距大于油淬样品中得到证实(图8(a)),因为晶格间距越大晶格应变就越大进而残余应力越大[22]。基于此,相比于油淬,水淬样品的残余应力更高,对屈服行为的影响更加显著。本实验相变残余应力主要受Ms点和冷却速率的影响[30],HNb钢与22MnB5 钢的成分相近,Ms点仅相差11 ℃,在冷速较高的水淬条件下,因Ms造成自回火程度差别不会显著,即水淬条件下两种钢的残余应力相差不大。因此,水淬后两种钢屈服强度相当的原因更多的是相变残余应力影响,而非细晶、沉淀和位错的共同作用。为了进一步证实水淬条件下相变残余应力对屈服强度的影响,对HNb 钢和22MnB5 钢水淬试样进行170 ℃回火去残余应力,然后进行拉伸实验,结果表明,去应力回火后HNb 钢的屈服强度比22MnB5 钢高出60 MPa,与油淬方式下出现相同的现象,而且拉伸曲线由逐渐屈服过程转变成“整体屈服”(图2(b)),这些现象进一步证实了实验钢中存在相变残余应力并显著影响钢的屈服行为[19,30]。

两种淬火方式下,HNb 钢的总伸长率都优于22MnB5 钢(图2(a)和表2)。对于水淬下,主要是因为HNb 钢晶粒细化改善了塑性[31-32]。而对于油淬下,HNb 钢塑性改善主要有以下两方面原因:(1)晶粒细化;(2)HNb 钢油淬后产生较多残余奥氏体(图6)。这是因为HNb 钢中更多的Ni 和Cr 元素,有利于残余奥氏体的形成,同时Vercruysse 等[33]的研究结果表明,Nb 的加入细化了晶粒,提高了奥氏体的稳定性,增加了残余奥氏体体积分数。

3 结论

(1)Nb 微合金化热成形钢(HNb 钢)在油淬条件下具有良好的力学性能,屈服强度为1200 MPa,抗拉强度为1680 MPa,总伸长率为9.6%,均优于传统22MnB5 热成形钢。

(2)淬火速率高产生的相变残余应力影响Nb 微合金化热成形钢的屈服强度。在油淬方式下,相比于22MnB5 钢, HNb 钢的屈服强度增加了133 MPa,这是细晶、位错和析出强化共同作用的结果。而在水淬方式下,冷却速率高造成自回火程度低,马氏体相变残余应力增大,成为影响屈服强度的主导因素,导致水淬后HNb 钢的屈服强度与22MnB5 钢相当。去应力回火后由于残余应力释放,HNb 钢的屈服强度比22MnB5 钢高出60 MPa。

(3)与22MnB5 钢相比,HNb 钢油淬样品马氏体组织的亚结构更细小,且组织中存在少量的残余奥氏体,两者使得HNb 钢塑性略有改善。