模拟换流阀长期运行工况的高压大功率晶闸管电热联合老化系统研制

2024-02-27刘隆晨喻悦箫贾志杰

刘隆晨, 张 康, 喻悦箫, 庞 磊, 贾志杰

(1.国网四川省电力公司电力科学研究院, 四川 成都 610000; 2.西安交通大学电气工程学院, 陕西 西安 710049)

1 引言

在各类半导体元器件中,由于晶闸管发展较早,具备良好的通流能力、耐受高压能力以及长期运行的稳定性,因而被广泛应用于直流输电系统中,作为换流阀的核心元件发挥整流或逆变的关键作用[1-3]。然而,大量运行案例以及研究表明,换流阀晶闸管在长期运行过程中会发生老化现象,伴随着漏电流、反向恢复电流等特性参数的退化[4-6],甚至出现部分晶闸管在其设计运行年限内发生老化失效,造成严重后果[7]。

运行中的晶闸管主要承受电压应力和自身损耗产生的温度应力作用[8,9],国际上一些公司和科研工作者针对电热应力下晶闸管特性参数退化开展了研究[10-15],日本电力公司测量了运行超过16年的换流阀晶闸管各项参数,发现阻断特性和反向恢复特性发生了不同程度退化[12],国内研究人员对葛洲坝换流站换流阀晶闸管进行抽样检查,发现80%晶闸管的反向耐压能力降低,并且漏电流分散性显著增加[11]。这些研究集中于实际工程中服役数年甚至数十年的换流阀晶闸管老化特征研究,不足之处在于研究仅能得到一个定性的结论,关于晶闸管退化过程中特性参数的变化则存在着未知性[16,17]。

另有研究人员希望对晶闸管的老化现象进行更加深入的研究,在实验室中开展了大量的晶闸管加速老化试验。文献[13]搭建了晶闸管电应力和热应力老化试验平台以及各项特征参数测量平台,从而对一批换流阀晶闸管开展了单一电或热应力的加速老化试验,并在老化过程中对特性参数进行离线测量,得到它们大致的退化趋势。但研究中并没有控制晶闸管的结温稳定,晶闸管长期处于阻断或者导通的过程,导致试验环境严重偏离换流阀晶闸管的实际运行工况,试验结果无法反映多应力之间可能存在的耦合关系,并且在整个试验周期内每只晶闸管每项特性参数仅获得不超过10个数据点,难以反映完整的特性参数的退化过程。

由此可见,进行晶闸管老化研究的关键在于试验平台的搭建,因此,本文研制了一套更为完整先进的模拟换流阀实际运行工况的高压大功率晶闸管电热联合老化系统,其能够模拟换流阀晶闸管运行时所承受的电压和温度应力,能够维持长期运行晶闸管结温的稳定,并且具有对晶闸管老化过程中的特性参数进行实时监测和存储的功能,在实际运行中验证了该系统运行的稳定性,并对试验波形进行分析,为深入研究换流阀晶闸管的老化过程打下了坚实的基础。

2 晶闸管电热联合老化试验系统设计

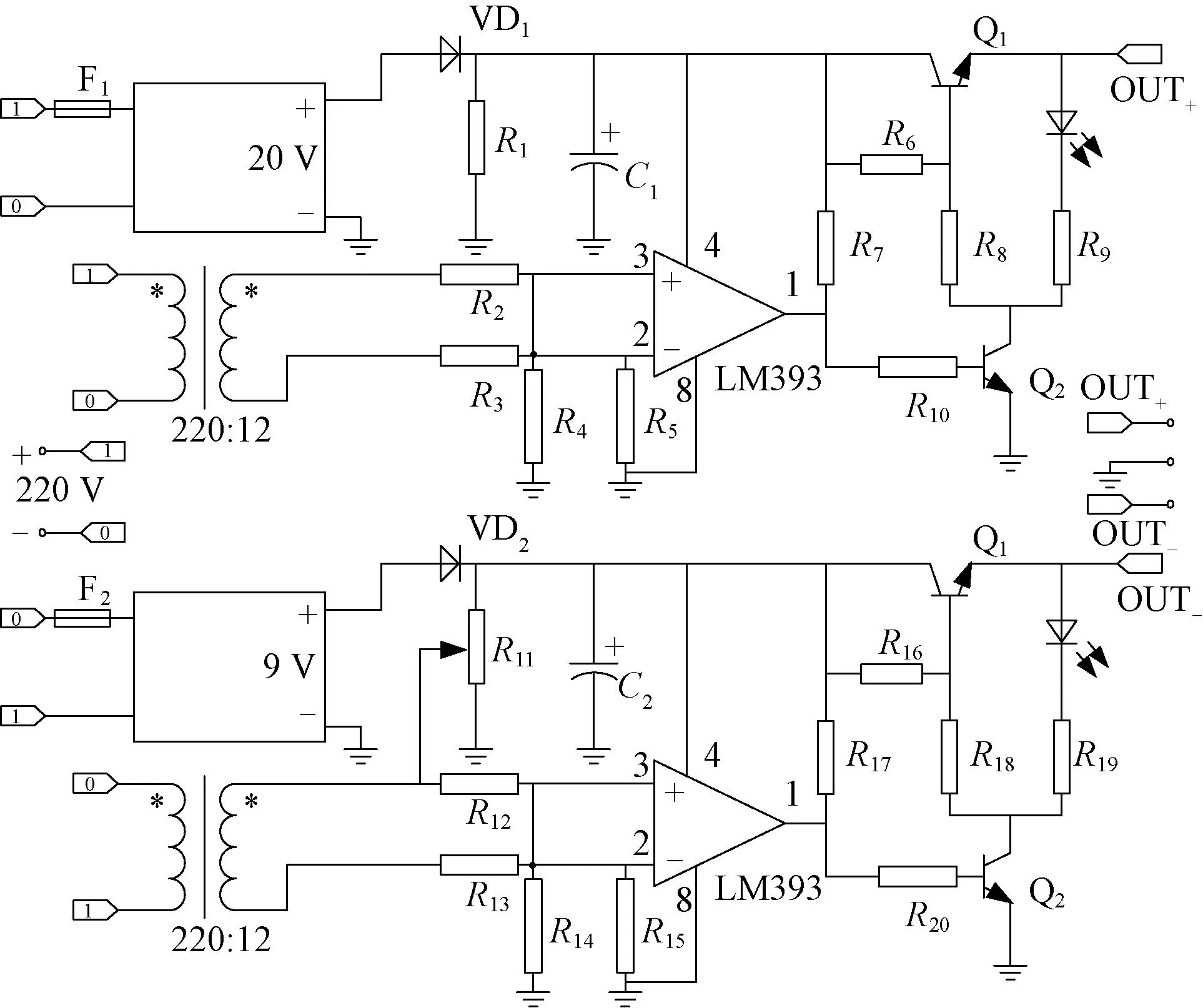

直流输电用来进行换流的主要为6脉动换流器(12脉动换流器由两个6脉动换流器串联而成)。在理想条件下,6脉动整流器每个晶闸管上的反向电压-电流波形如图1所示[1],可以看出,晶闸管在每个周期内均会经历开通和关断过程,在开通过程中会流过较大的通态电流,大电流作用下晶闸管因自身损耗而产生大量热量,导致结温升高,而在关断过程中晶闸管承受较高的反向电压应力,电压波形近似于正弦半波,在电应力和热应力的长期作用下,晶闸管的特性参数发生退化甚至失效。因此开展模拟换流阀运行工况的高压大功率晶闸管电热联合老化试验,首先是要搭建试验系统,模拟实际工况中晶闸管的电压应力和温度应力。

图1 换流阀晶闸管电压、电流波形图Fig.1 Thyristor voltage and current waveform of converter valve

以往的晶闸管老化试验研究中,电压应力多采用直流电压源或电容充放电的施加形式,但前者无法快速准确控制电压的施加时机,难以与大电流形成配合,后者则受电容容量、容值以及充电时间等限制;温度应力多采用大功率直流电源[18,19]或者烘箱[20]等外界高温对晶闸管进行热传递,但前者面临试验成本过高,并且难以与高电压形成配合的问题,后者由于热源不同,试验工况严重偏离换流阀晶闸管的实际运行工况,在很大程度上影响晶闸管内部的电流分布、载流子分布、热量分布以及缺陷的形成和发展过程等,从而完全改变晶闸管的特征参数退化规律以及失效机理,降低结论的准确性与说服力[18]。因此本系统电压与电流均考虑采用市电转换而成,以市电正反向过零点为分界分别在试验晶闸管上产生半个周期的电压和电流,由此解决高压与大电流的时序配合问题,试验工况与换流阀晶闸管的运行工况保持一致,同时大大降低了试验成本。

根据换流阀晶闸管的实际运行工况及研究需要,试验系统的建立需同时满足以下几个基本需求:

(1)试验晶闸管上应同时承受电压和温度应力的作用,并且温度应力来源为电流流经晶闸管所产生的损耗。

(2)平台能够分别模拟整流阀和逆变阀晶闸管的运行工况,便于研究深入开展。

(3)平台施加电压部分电路和施加电流部分电路不会产生相互影响,保证运行安全性与稳定性。

(4)除试验晶闸管外其余电路元件应留有较大的安全裕量,保证试验平台能够长时间稳定运行。

(5)试验晶闸管的电压和温度应力大小应能够独立调节,用以研究不同应力条件对晶闸管老化特性的影响。

在此基础上设计了模拟换流阀运行工况的高压大功率晶闸管电热联合老化试验系统,包括主电路、驱动和触发电路、结温控制系统以及晶闸管特性参数在线监测系统。

2.1 主电路设计与搭建

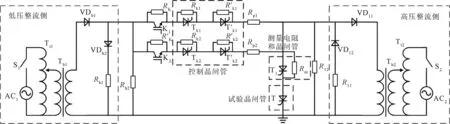

本系统的设计中,电压和电流均通过市电进行变压和整流产生,并通过绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)辅助电路完成电路状态的转换,主电路的设计如图2所示,主要包括以下几个部分:

图2 试验系统主电路Fig.2 Test system main circuit

(1)低压整流侧:对市电进行降压、整流,用于在晶闸管导通过程中产生通态大电流。

(2)高压整流侧:对市电进行升压、整流,用于在晶闸管截止时产生电压应力。

(3)控制部分:通过控制IGBT和晶闸管的导通和关断来对整个电路状态的切换。

(4)测量部分:试验晶闸管特性参数实时测量。

电路运行原理如下:

在工频的后1/2周期,驱动电路首先控制IGBT K1和K2截止,高压整流侧对市电进行升压整流并输出正弦半波高电压,该电压作用于控制部分电阻Rm,形成的电流小于晶闸管的维持电流,从而回路中的所有晶闸管均进入截止状态,而由于测量部分的等效绝缘电阻远小于试验晶闸管T的反向等效绝缘电阻,因此高压整流侧输出电压几乎全部作用于试验晶闸管T。电压峰值大小随调压器Tt2的输出电压改变而改变。

为使电路运行的两个阶段完全隔离开来,采用了隔离电阻Rh2和Rl2。其中Rh2作用为在电压应力阶段减小低压整流侧的分压,因此其阻值应远小于控制部分的等效电阻,从而达到保护变压器和调压器的效果,同时应远大于Rp1和Rp2的阻值,避免在热应力阶段分得电流过大;Rl2作用为热应力阶段使变压器Tb2输出电压完全作用于高压二极管VDh1,Rl2同时在高压阶段承受较高电压,因此其耐压、阻值和功率大小首先应满足整流要求,其次应远小于二极管VDh1的反向等效绝缘电阻。

整流阀和逆变阀具有截然不同的运行工况,整流阀晶闸管主要承受反向电压应力,而逆变阀主要承受正向电压应力,根据以往研究,不同方向应力下的晶闸管表现出不同的特征参数退化规律[11]。因此试验中两种运行工况需要分别进行讨论。图2所展示电路为模拟整流侧换流阀晶闸管运行工况的电热联合老化电路,除此之外,只需将控制部分晶闸管及其并联电阻与试验晶闸管和测量部分调换即可实现对逆变侧晶闸管进行老化试验,两者原理相同,如图3所示。

图3 模拟逆变侧晶闸管老化电路Fig.3 Analog inverter side thyristor aging circuit

2.2 控制电路设计

为保证整个试验平台的正常稳定运行,需要对晶闸管的触发和IGBT的驱动进行严格的时序控制,即要求IGBT和晶闸管在市电的正向过零点导通,在市电的负向过零点关断。

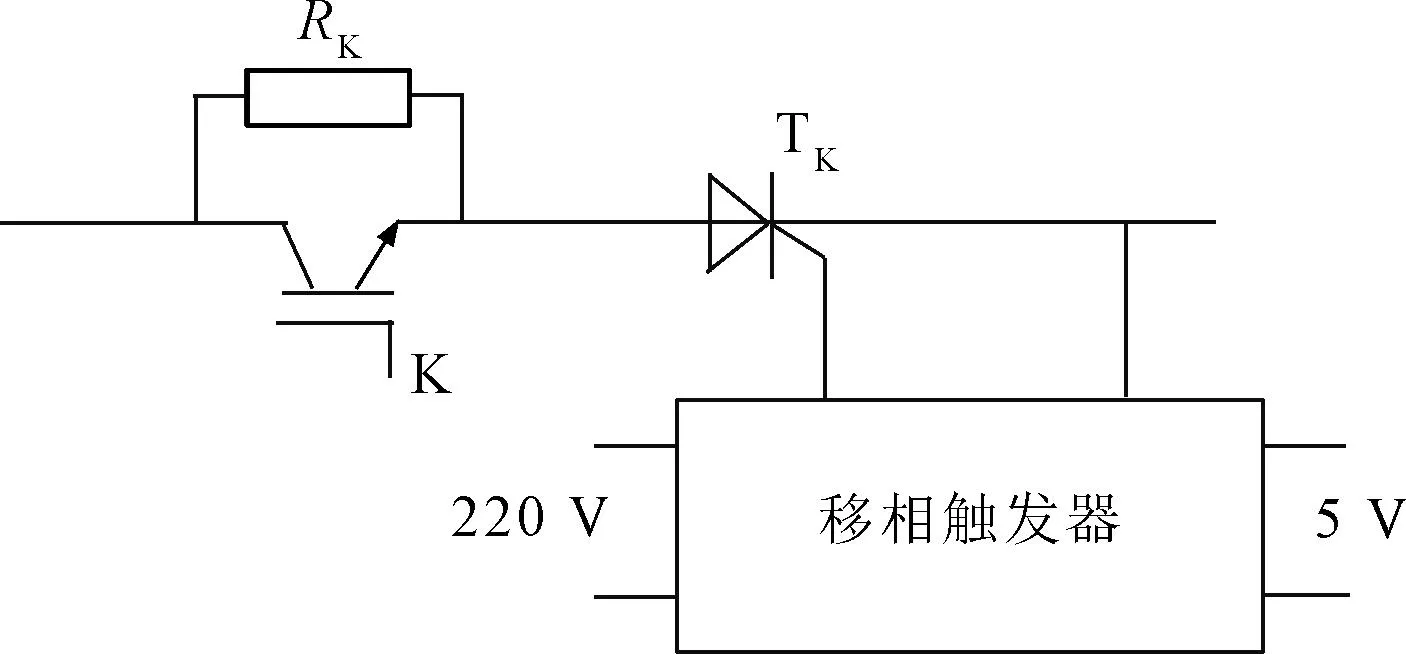

IGBT驱动电路如图4所示,将市电经过降压变压器作为电压比较器的输入,当输入电压大于零时,三极管导通,输出+20 V或-9 V电压,而当输入电压小于零时,三极管均截止,驱动无输出。在市电的每个周期取电压信号进行比较,实现了IGBT驱动信号的严格时序控制,避免在多个周期以后发生驱动信号相位偏移的问题。

图4 IGBT驱动电路Fig.4 IGBT drive circuit

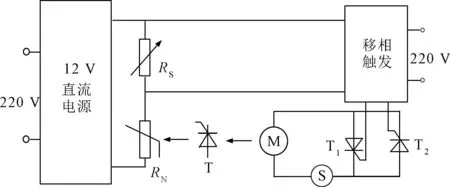

晶闸管的控制电路如图5所示,调节移相触发器的信号输入,使其能够在晶闸管电压正向过零点精确输出触发信号,而晶闸管的关断则需要在IGBT关断后,控制部分电路电压几乎全部作用于电阻RK,产生的电流小于晶闸管的维持电流从而使得晶闸管关断。

图5 晶闸管触发与关断电路Fig.5 Thyristor trigger and shut circuit

2.3 晶闸管结温控制系统设计

晶闸管漏电流增长和结温升高之间存在着强烈的正反馈作用,这会导致试验晶闸管迅速失效[21]。然而,换流阀在实际运行过程中采取了水冷散热的措施,保持晶闸管结温在合理的温度范围内小幅波动,换流阀冷却水的温度是冷却系统最主要运行参数之一,冷却水温度过高将引起换流阀晶闸管结温过高,损坏换流阀或缩短换流阀运行寿命;而冷却水温度过低将引起换流阀连接接头处密封条件效果变差,影响换流阀稳定运行。因此为了确保换流阀温度处于合理范围内,对换流阀配置了冷却水温度监控装置,冷却水温度高报警,冷却水温度超高报警,冷却水温度超高跳闸,冷却水温度低报警等。

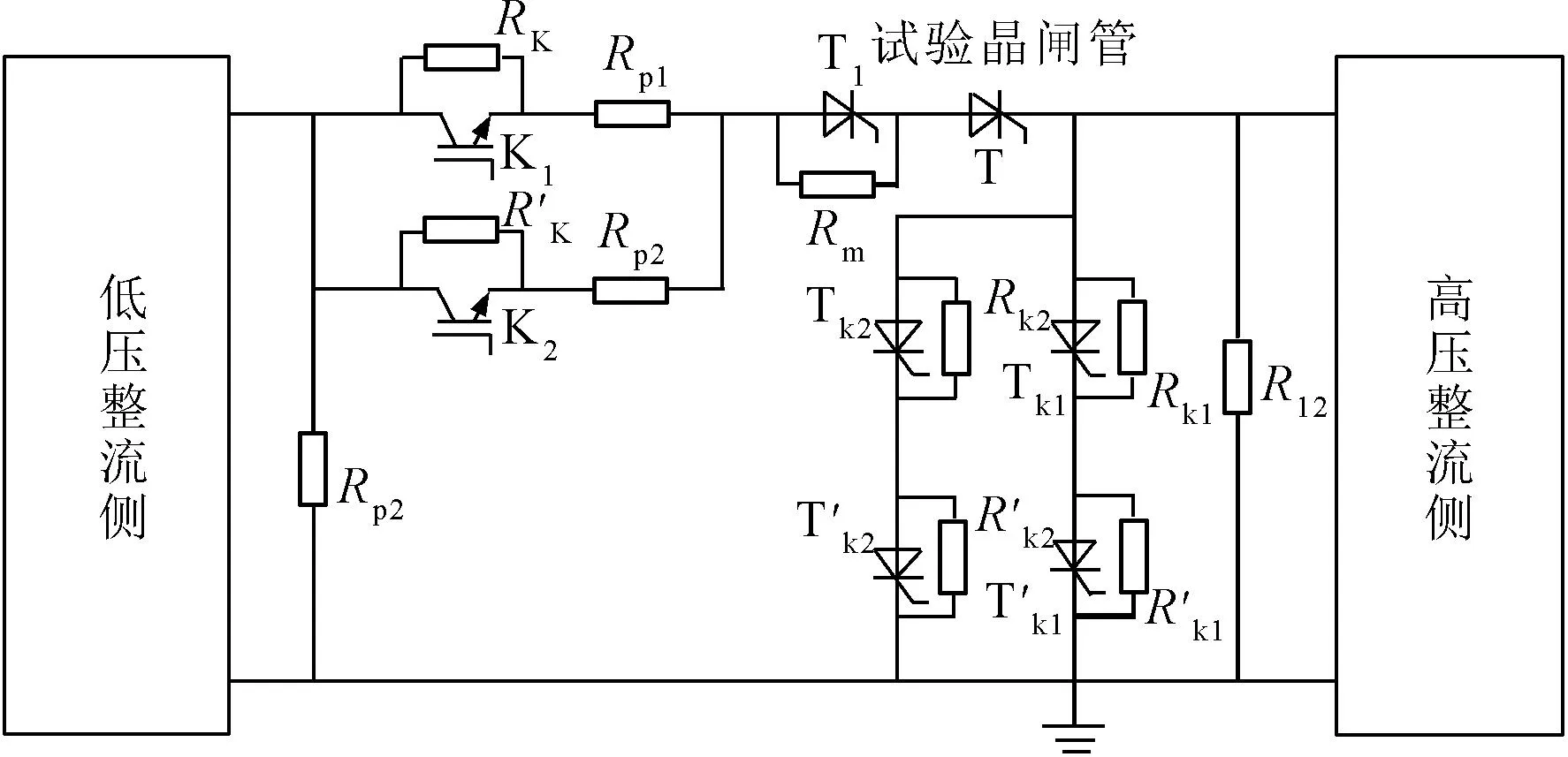

阀冷系统通过冷却风机的启停进行控制,当运行人员接到报警后,将迅速采取应急措施控制冷却水温度上升或下降,并及时对受损伤的冷却塔维修,从而使得换流阀晶闸管温度长期保持基本稳定,大大延长了晶闸管的使用寿命[22-24]。因此,为了更加贴近换流阀晶闸管实际运行状态,需要对晶闸管的结温进行控制,将其稳定在试验所需温度范围内。基于此,设计了晶闸管结温控制系统,采用了负反馈调节,电路结构如图6所示。

图6 晶闸管结温控制系统Fig.6 Thyristor junction temperature control system

在本系统中,S为市电电源,RN为负温度系数热敏电阻,用于采集试验晶闸管T的壳温并以电阻变化形式反映出来,RS为滑动变阻器,用于调整晶闸管达到热平衡后的结温。当试验晶闸管T壳温上升,热敏电阻RN阻值下降,RS的分压上升,移相触发器控制端的输入信号电压上升,由此导致移相触发器的触发角变化,晶闸管T1和T2的导通角变化,并最终反映在散热器M的运行功率增加,散热能力上升,晶闸管T的壳温下降。

本系统需要对晶闸管结温变化反应足够灵敏,因此首先应采用B值(热敏电阻器材料常数)较大的负温度系数热敏电阻,当晶闸管结温发生变化时,RN的阻值变化更明显,其次散热器M应针对晶闸管不同的散热结构采用不同的散热形式,当晶闸管为水冷散热时可采用水循环流速控制装置,风冷散热时则采用转速可调散热风扇,保证晶闸管芯片所产生的多余热量能够得到及时消散。

实际运行过程中的换流阀晶闸管一般处于室外环境下,在运行过程中由于一天内的气温波动或者一年中各个季节的不同导致晶闸管结温发生小幅波动。所设计老化系统中的试验晶闸管与实际运行中的换流阀晶闸管同处在室外的环境中,其结温会受白天与夜间、夏天与冬天等不同时间或气候下温度波动的影响。在较高的应力下,晶闸管老化速度较快,结温主要受一天内时间不同所带来的温度波动,此时晶闸管的结温应按照一天内的平均温度计算,而在较低应力下,晶闸管老化时间会大大延长,此时晶闸管结温主要受不同季节的气温影响,在这种情况下应按照一年中的平均气温计算。

2.4 晶闸管特征参数测量平台与测量方法

大量研究和工程实践经验表明,换流阀晶闸管长期运行过程中,其特征参数主要包括漏电流、反向恢复电流峰值等会呈现出不同的退化趋势,在以往的研究中,多采用离线测量晶闸管的特性参数,难以捕获晶闸管失效瞬间特性参数的突变情况,从而对研究分析造成较大影响,因此有必要搭建特性参数实时监测装置,获得其动态退化规律,为后续研究建立基础。

进行特征参数实时监测的核心在于监测电阻Rm的电压,其原理如下:Tm和Rm对应主电路中的测量部分,Tm为超快恢复晶闸管,其反向恢复时间远小于试验晶闸管T。在工频的前1/2周期晶闸管Tm和T同时导通时,电流流经两个晶闸管,而在工频的后半周期,由于晶闸管Tm先于试验晶闸管恢复阻断能力,而Rm的阻值远小于Tm的反向等效绝缘电阻,因此试验晶闸管T的反向恢复电流和漏电流均流过电阻Rm。

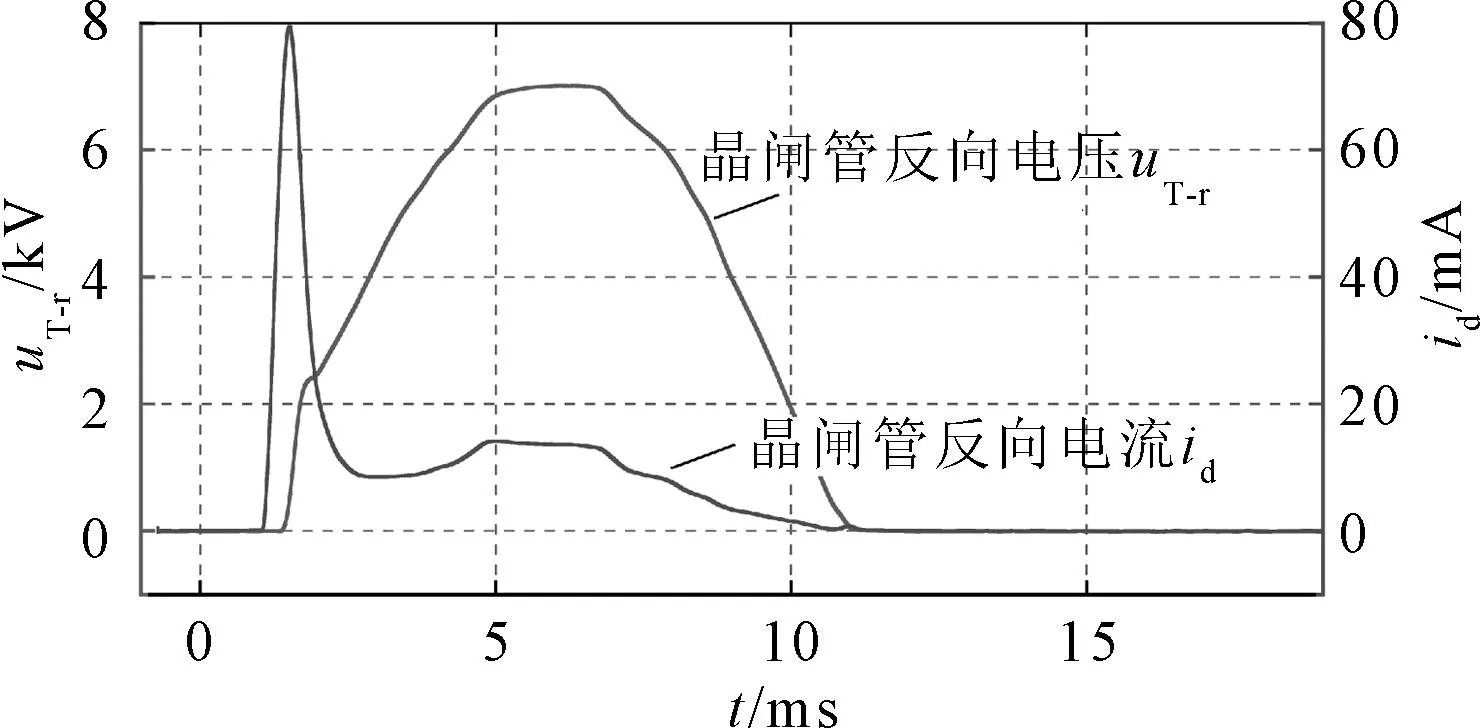

示波器测得电阻Rm的电压波形如图7所示,电流波形表现出两个峰值,其中第一个峰值代表试验晶闸管阻断能力未完全恢复所产生的电流,即反向恢复电流,而第二个峰值代表晶闸管的漏电流。

图7 Rm电压试验波形Fig.7 Voltage waveform of Rm

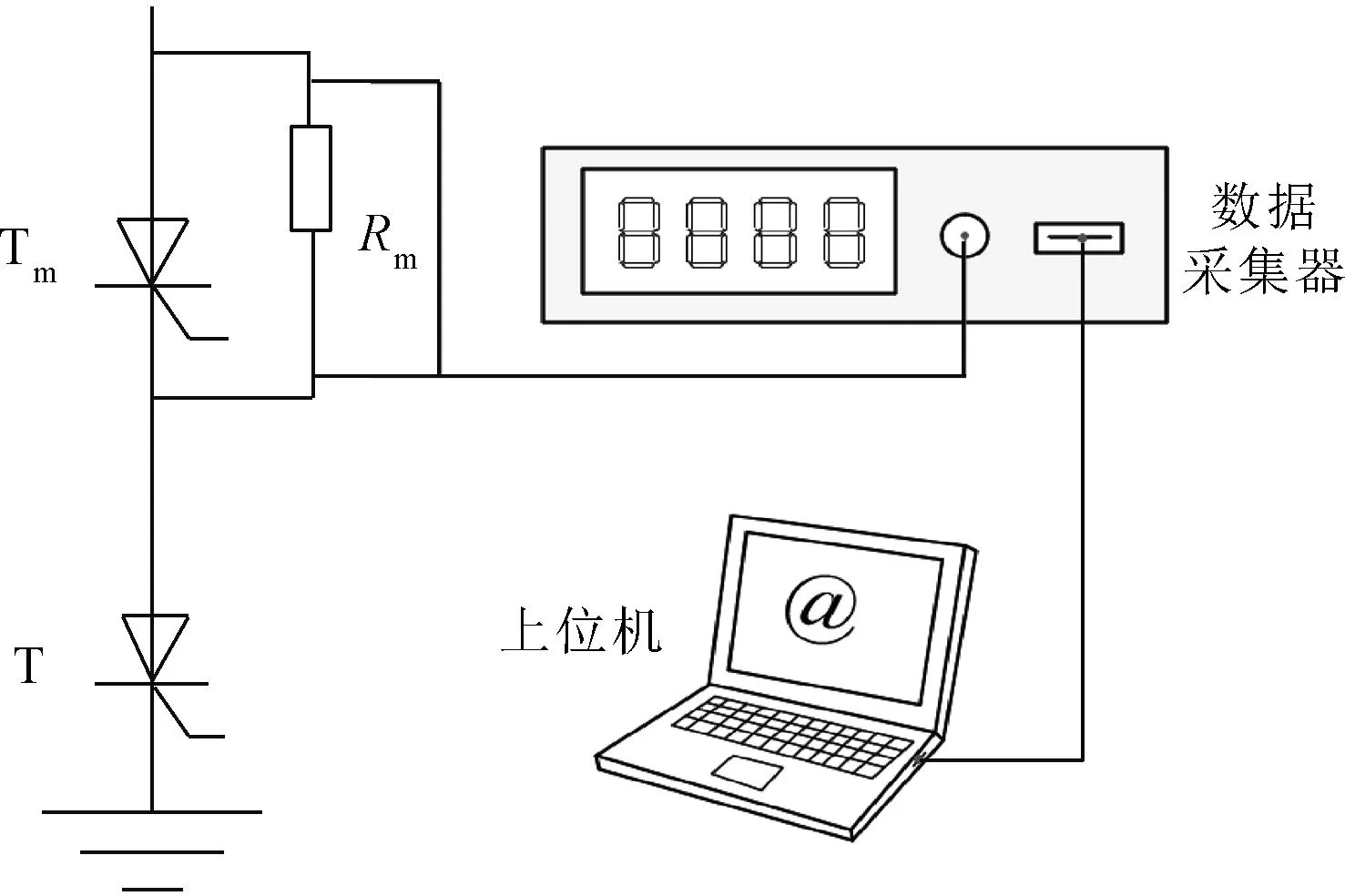

晶闸管特性参数在线监测装置如图8所示,使用数据采集器实时采集试验晶闸管T以及测量电阻Rm上的电压并存储于上位机,在所存储的数据中,电阻Rm的第一个电压峰值对应晶闸管反向恢复电流峰值,试验晶闸管电压峰值对应的Rm电压为漏电流。对采集到的数据进行分析处理即可得到晶闸管的反向恢复特性与漏电流的退化规律。

图8 晶闸管特征参数在线监测装置Fig.8 Thyristor characteristic parameters on-line monitoring device

3 电路搭建及试验验证

(1)

PRp>117.5Rp

(2)

UVDh=UT1=2UTd=2URd>8 kV

(3)

升压变压器Tb2输出电流为晶闸管漏电流,运行过程中晶闸管漏电流最大值为250 mA,因此Tt2与Tb2功率应满足下式:

(4)

式中,PTb2为升压变压器Tb2额定功率;PTt2为调压器Tt2额定功率。

降压变压器及调压器的功率由电路中发热元件的发热功率决定,假定功率半导体元件的通态压降均为1.5 V,则:

(5)

式中,PTb1为降压变压器Tb1额定功率;PTt1为调压器Tt1额定功率。

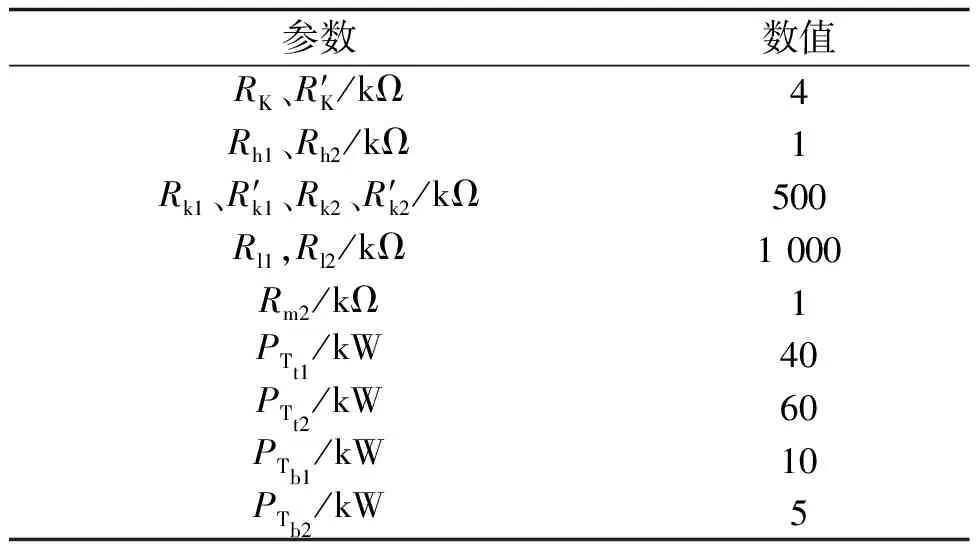

根据上述分析,在对各元件参数留有一定裕量保证平台运行稳定性条件下,确定元件参数见表1,其中,PTt1、PTt2、PTb1、PTb2分别为调压器Tt1、Tt2、变压器Tb1、Tb2额定容量。

表1 元器件参数Tab.1 Component parameters

根据试验要求搭建试验平台如图9所示,实物图中各部分分别为:①低压整流部分;②控制部分;③测量部分;④试验晶闸管;⑤高压整流部分;⑥数据采集器与上位机;⑦结温控制系统。

图9 老化系统实物图Fig.9 Physical image of aging system

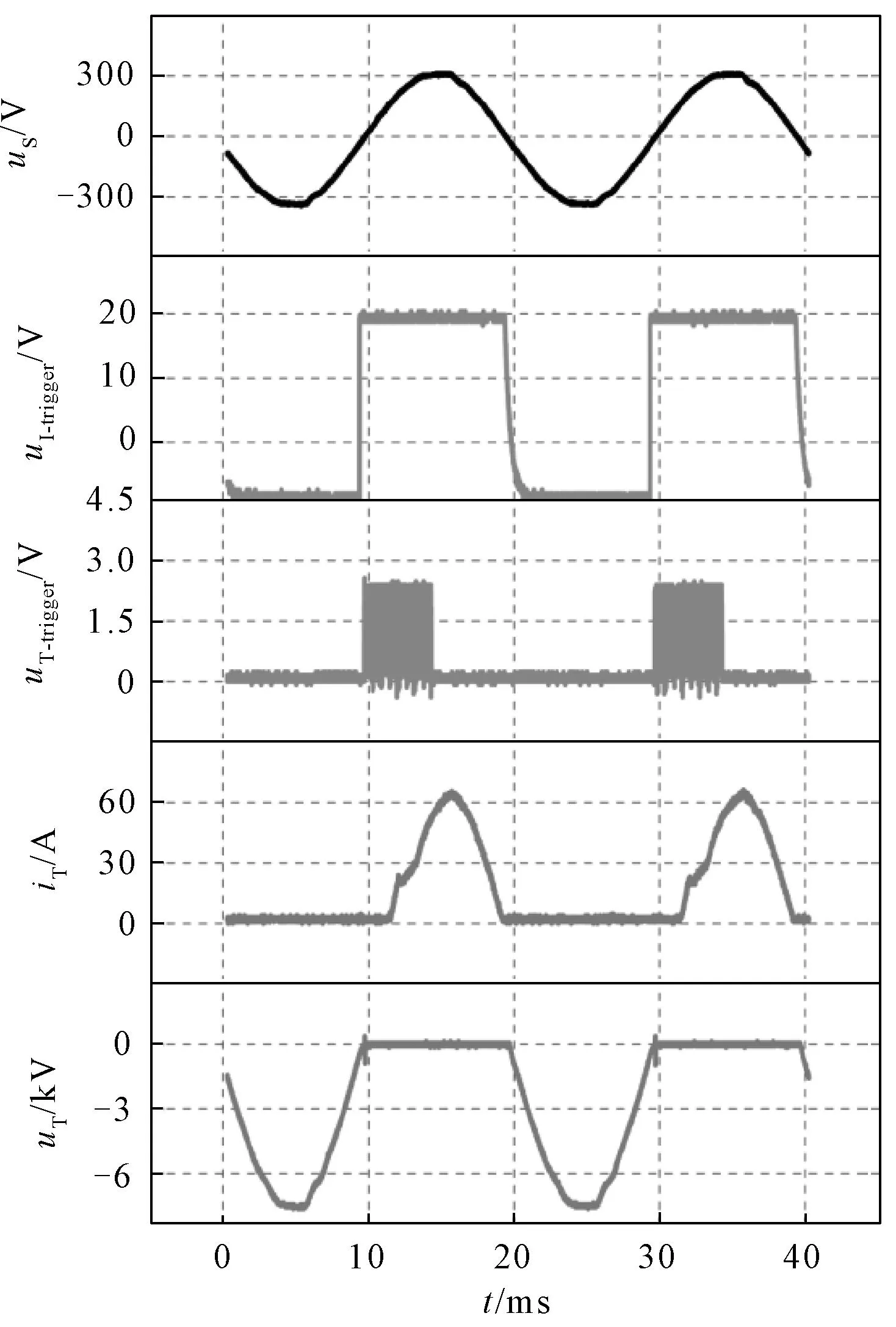

其中市电电压uS与IGBT驱动电压uI-trigger、晶闸管触发电压uT-trigger以及试验晶闸管电压uT和电流iT波形如图10所示,可以看出在市电的正向过零点IGBT驱动电压为20 V,同时晶闸管输出触发信号,回路处于导通状态,此时低压整流侧输出幅值为60 A的正向正弦半波电流;在市电的负向过零点,IGBT驱动输出电压为9 V,此时试验晶闸管处于截止状态并承受幅值为8 kV的反向电压,试验结果表明所搭建的试验平台能够正常运行。

图10 电路状态时序试验波形图Fig.10 Circuit state timing test waveform

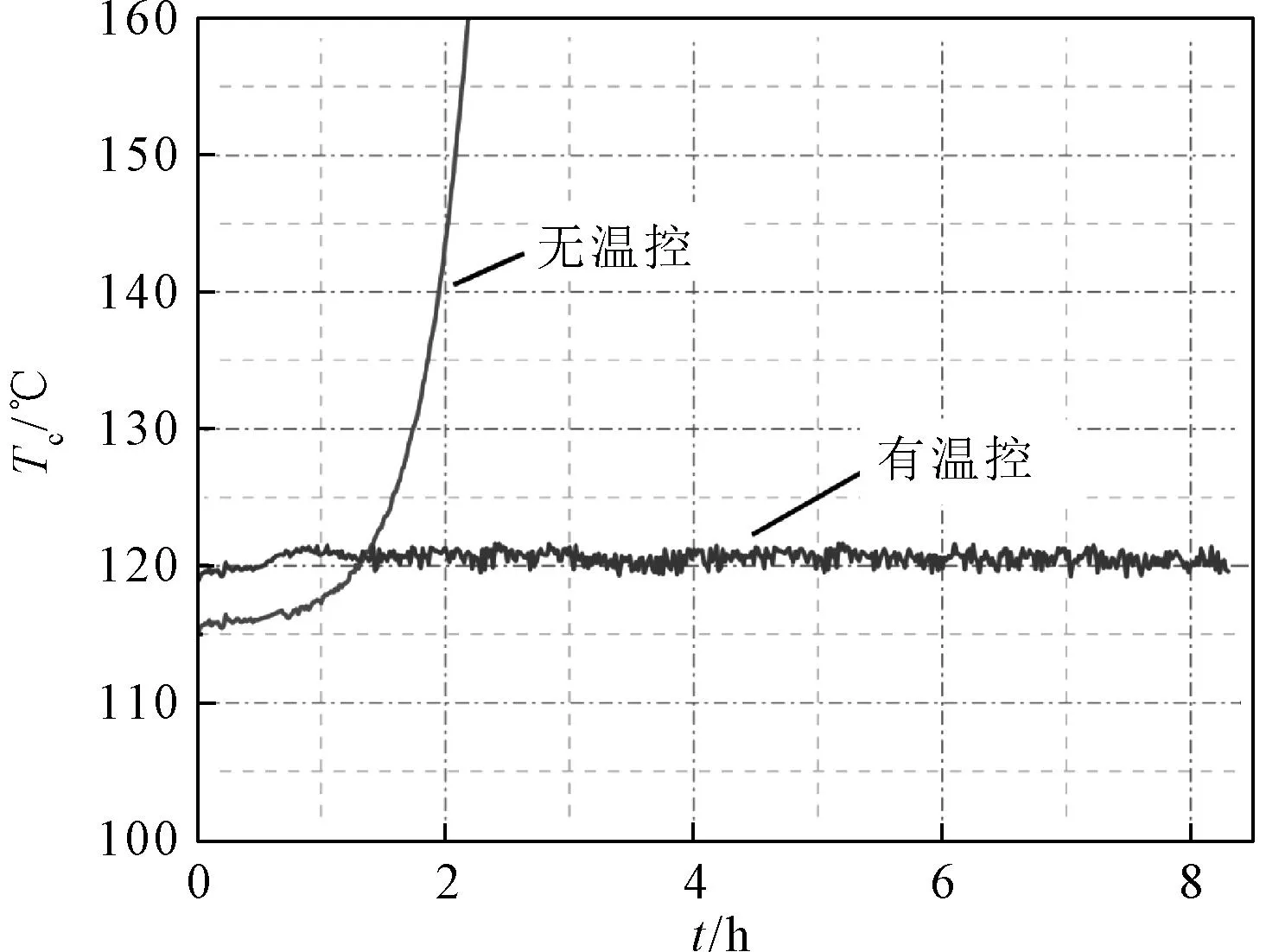

验证晶闸管结温控制系统的工作情况如图11所示,纵坐标为晶闸管结温。可以看出,在无温控时,由于晶闸管结温与晶闸管漏电流的相互促进作用,晶闸管结温短时间内迅速上升。而经过温控系统的负反馈调节作用,晶闸管的结温能够长期稳定在试验所需的温度。

图11 晶闸管结温变化对比Fig.11 Comparison of thyristor junction temperature variations

换流阀用晶闸管是大功率超长寿命半导体器件,为得到更为准确的数据,需要对其进行长时间的老化试验,为验证所搭建系统的长期运行稳定性,选取型号为KP03XY8500高压大功率晶闸管进行长期老化试验,设定晶闸管的老化电压应力为6 kV,结温为120 ℃。当试验时长达到380 h晶闸管发生反向阻断失效,由特性参数实时监测装置测量得到晶闸管反向漏电流(Id)及反向恢复电流峰值(Irm)退化规律如图12所示。

图12 试验晶闸管特性参数退化规律Fig.12 Test of degradation law of thyristor characteristic parameters

根据试验结果,所搭建模拟换流阀运行工况的高压大功率晶闸管电热联合老化试验平台各部分均能够正常稳定运行,能够满足试验所需的高压和大电流需求,为开展老化试验筑牢了基础。

4 结论

研制的大功率晶闸管电热联合老化试验系统,能够模拟换流阀的实际运行工况对晶闸管开展老化试验,系统具有低成本、结构简单、运行稳定、试验电压温度可调等多方面的显著优点,弥补了相关领域缺乏基础试验装置的空白。设计了温控系统,利用负反馈调节根据晶闸管的结温变化改变散热器的散热功率,将晶闸管结温稳定在试验所需的范围内,使晶闸管老化环境更加贴近实际运行工况;同时设计了特征参数在线监测装置,监测的参数包括晶闸管漏电流及反向恢复电流峰值,将检测到的数据存储于上位机中,可以方便地进行读取和处理,以实现老化过程中对特征参数退化规律的掌握,最后对所设计电路进行实物搭建,验证了系统功能实现及运行稳定性,满足试验需求。