基于数字技术工具比较的复杂结构女装设计

2024-02-27任祥放

周 洁,沈 雷,任祥放,李 雪

(江南大学 设计学院,江苏 无锡 214122)

随着全球贸易变化、快时尚爆发等因素,自2010年起,一大批国内服装加工型服装企业开始从加工制造商OEM(Original Equipment Manufacturer)向设计制造商ODM(Original Design Manufacturer)转型[1]。如今在“互联网+”和迅速发展的服装电商业新形势下,市场对服装企业提出了新的要求,企业面临从ODM向自主品牌商OBM(Original Brand Manufacture)进一步转型升级的过程,新型OBM模式不仅需要结合服装企业,考虑服装市场,还需要满足互联网时代下传统服装产业转型升级和生产模式的转变[2]。这就要求服装企业必须使用通信与信息技术、计算机网络技术、服装制版技术、智能控制技术汇集而成的针对服装设计生产的现代化技术工具,深入到设计、生产、管理、销售的各个环节,提高市场反应能力,将服装生产朝着集成化、网络化、智能化、三维立体化、标准化、简单直观化的方向发展[3]。

数字科技的进步为我国服装行业的发展提供了良好的技术支持,基于数字技术如何使女装在实现款式结构创新的同时又遵循人体曲面的变化规律,实现多弧线复杂分割的款式制版设计成为亟待解决的问题。本文采用服装平面CAD以及LookStailorX三维立体制版2种方案进行复杂结构女装制版设计,分别详细介绍2种方案制版流程并进行效率分析,对比裁片差异,再结合3D数字模拟试衣验证最终裁片的合体性。

1 数字技术与服装结构制版

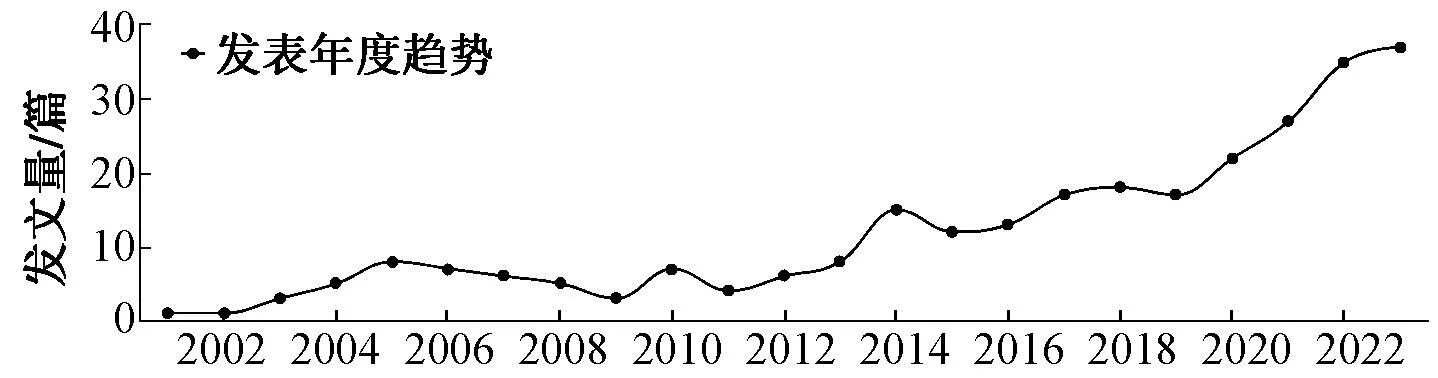

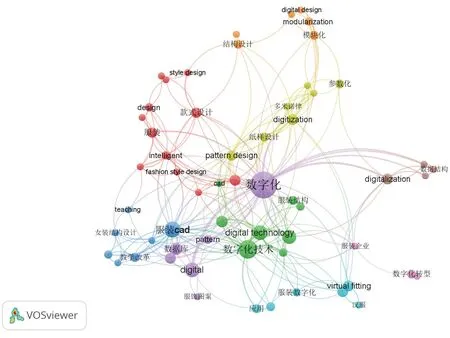

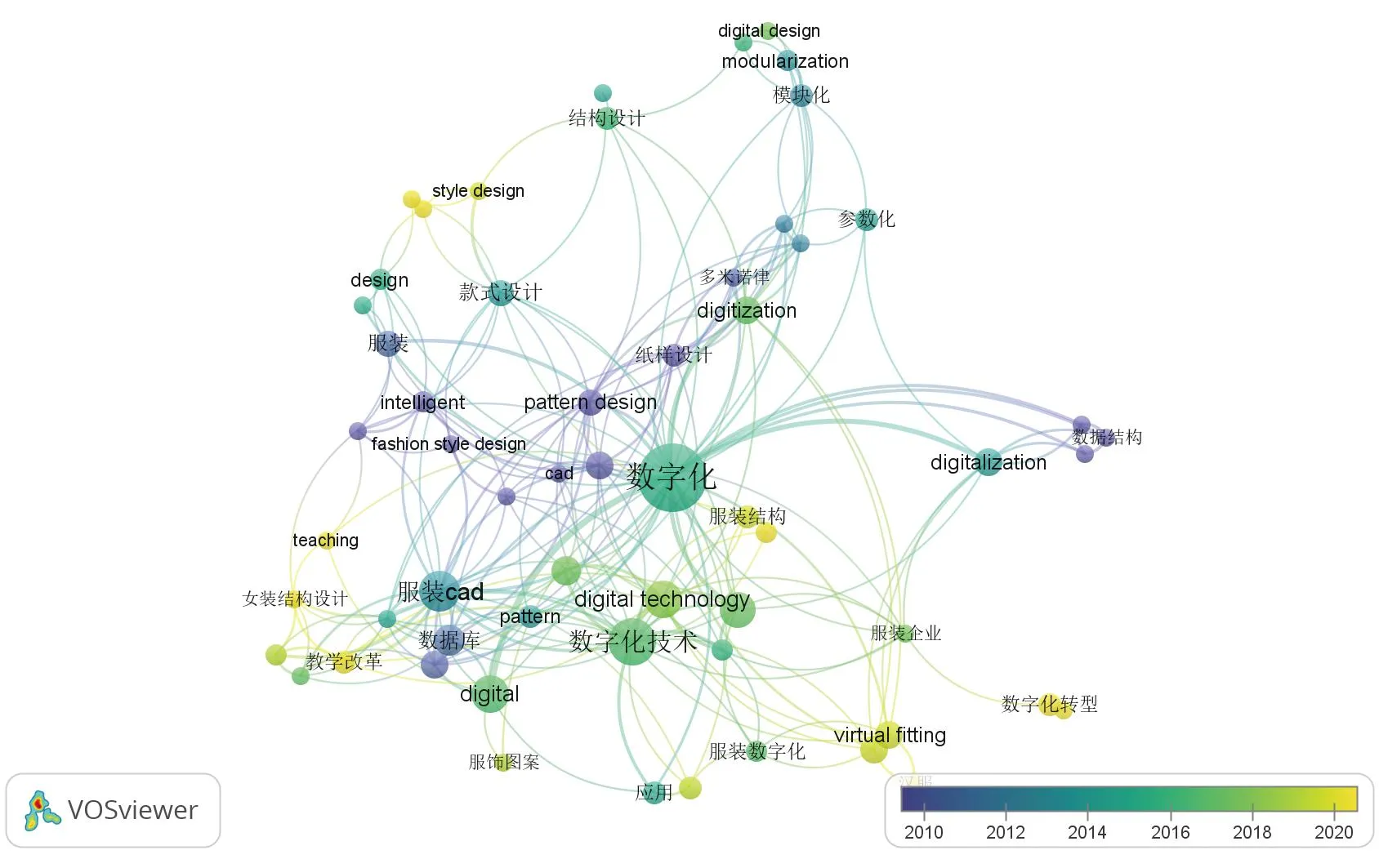

针对服装数字化制版问题,以中国知网(CNKI)为文献检索数据库,检索主题设定为“服装”“结构+制版”及“数字化+数字技术”,共检索得到240篇文献。经可视化分析,2001年起有第1篇相关研究文献,自此文献数量整体呈逐年递增趋势,基于CNKI的检索结果年度趋势曲线图见图1。将文献以Refworks格式导出,构建数据库后导入知识图谱分析工具VOSviewer进行可视化图谱分析。基于VOSviewer的关键词标签视图见图2,分析该知识图谱共发现59 个项目、聚类9个、连线235条、总链接强度为398,标签视图中颜色相同的所有节点表示1个聚类,其中数字化与图案设计、服装CAD以及服装结构的关系密不可分。基于VOSviewer的关键词权重视图见图3,关键词权重视图中不同的颜色节点分别代表关键词出现时间的远近,黄色节点表示该关键词出现的时间为 2020年以后,绿色节点表示关键词出现在 2016—2018年间,青色节点表示关键词出现在2012—2014 年间,2010 年及以前出现的关键词主要由紫色节点表示。借助可视化图谱分析可知,因科学技术日益发达,数字技术助力行业发展成为纺织服装领域的研究前沿和热点,同时数字化技术在数字化转型、服装结构、女装结构设计、创意设计以及教学改革上发挥着重要作用。现有对于CAD数字化制版和3D虚拟服装的研究较多,对数字技术工具比较下的三维结构制版研究较少,因此本文将对该类技术工具服装结构制版进行对比分析。

图1 基于CNKI的检索结果年度趋势曲线图Fig.1 Annual trend chart based on CNKI

图2 基于VOSviewer的关键词标签视图Fig.2 Keyword tag view based on VOSviewer

图3 基于VOSviewer的关键词权重视图Fig.3 Keywords weight view based on VOSviewer

2 复杂结构女装及其设计效率分析

2.1 结构线

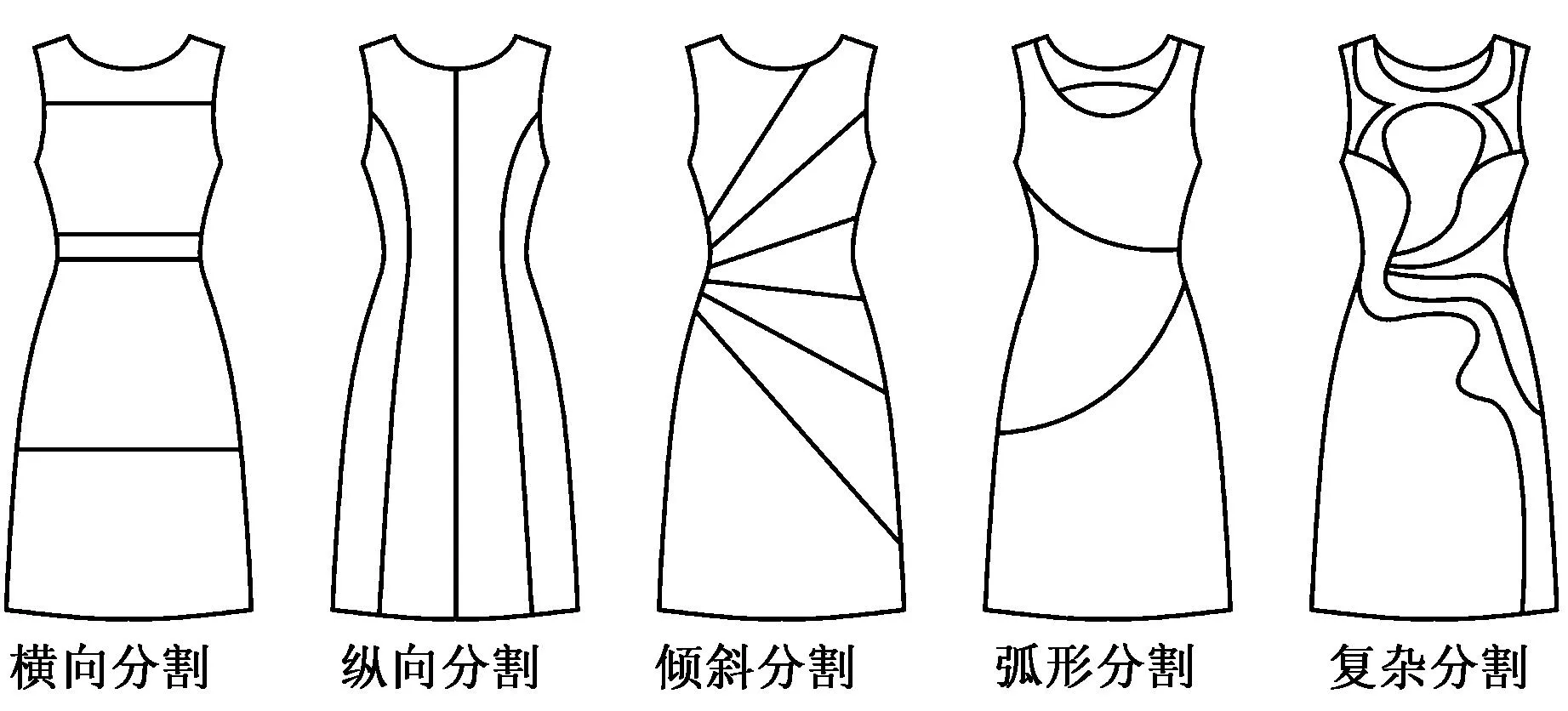

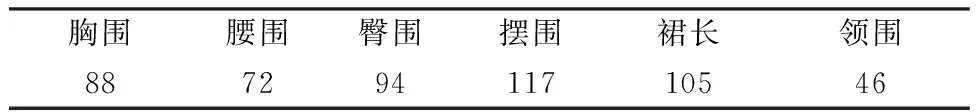

结构线是指根据款式设计或人体曲线变化需要将服装衣片进行分割的线[4]。线形特征上可分为直线分割、曲线分割及螺旋线分割等;形态方向上可分为横向分割、纵向分割、斜向分割及放射状分割等;服装位置上可分为领围线、肩线、腰线、公主线、侧缝线以及袖窿线等。分割的作用有功能性、装饰性以及降低生产成本等。结构线变化众多,复杂结构线是指在服装结构设计中整体或局部采用不同形态组合后的结构线,丰富的结构变化形成了独特的服装款式。部分复杂的女装款式结构设计见图4。

图4 复杂结构女装设计Fig.4 Complex structure women′s design

2.2 结构分类与制版效率优化分析

服装分割线作为服装结构线的一种,它连接着省道、缝线和兼有替代收省作用的拼缝线[5]。借助视错原理,服装结构线可在视觉上起到优化人体比例,塑造服装造型的作用。服装结构线有5种结构方式:横向结构、纵向结构、倾斜结构、弧形结构和复杂结构[6],5种服装结构分类见图5。其中各种结构手法可以相互结合组成新的结构款式,使服装款式造型更加丰富。

图5 5种服装结构分类Fig.5 Five types of clothing structure classification

复杂结构服装在制版、放缩和生产中难度均较大。传统制版可以通过平面制版或立体裁剪的方法完成,其中平面制版是根据人体每个部位的具体尺寸规格,按照一定数据公式进行版型处理和绘制的过程,但因为平面制版在二维空间进行,无法直观感受到三维服装形态,所以制版人员往往需要制作样衣并经多次调整后才能得到理想中的款式效果。立体裁剪则是采取空间造型的概念进行款式开发,该方法在已有基本构思图稿上进行设计实践,通过面料塑形直接观察到成衣比例、空间形态及造型效果,适用于变化多端的时装[7]。但立体裁剪从反复修改到最终获得标准服装样板需要大量时间,成本费用相对较高,且样板的准确性易受人体模型的标准程度、操作手法和技巧等因素影响。采取立裁制作复杂结构款式女装的投入成本高,无法满足企业对于市场的快速反应,在生产效率和效益上都造成了极大影响,因此在工业生产中很难大量普及。

3 数字技术工具及其在服装设计中的应用

数字化服装设计,主要指依托计算机、网络技术等手段,基于服装艺术设计理论开展服装设计,包括借助计算机绘图技术,设计出各式服装效果图,绘制高精准图示纸样,快速修改调整等。还可将织物的一系列数字信息传输到计算机中,如织物纹理、图文、标牌等信息,再借助相关服装设计应用软件,对服装特效开展综合处理,提供直观的服装画面视觉效果[8],即虚拟服装(Non-Fungible Token),虚拟服装展示更具交互性和仿真性,其交互体现在优化设计师设计流程的同时介入销售终端,增加品牌影响力,从而实现商业价值的变现。服装数字技术工具主要有绘图软件、制版软件、可视化软件和智能生产四大类。

3.1 平面绘图

PS(Photoshop)、AI(Adobe llustrator)作为绘图软件在设计行业被广泛使用,PS将数字化技术引入服装设计中,作为一款常用的图像编辑软件,不管是在服装图案设计中,还是在服装效果图呈现上均得到广泛应用,PS专注于位图的编修与绘制,涉及细节、色彩、样式等,均可依据设计人员的实际需求灵活调节参数,从而实现各种绘制技法及多种渲染效果的展示,以此为设计人员提供广阔的操作空间[8]。AI为具有工业标准的矢量图像软件,借助精确的形状构建工具、绘图画笔以及高级路径控制可创建出精准的服装款式结构、服装图案,为设计者提供像素统一的标准设计文件。

3.2 服装CAD

常用的服装CAD制版软件有富怡CAD、ETCAD及AutoCAD等。在服装生产开始阶段,首先需要开展服装基础样板设计,一般是通过服装CAD系统完成数字化制版,即在系统中开展规格设置、基础原型绘制、提取样板、放缝、放码,其次完成排料等各项操作。CAD样板易修改,还可以通过基础款式样板衍生新样板,增加款式多样性,且便于存储和共享。服装CAD排料系统的主要作用是在计算机页面上模拟切割机的工作模式,设计人员通过铺设、移动不同类型的接缝衣片,预先确定布料的幅宽与经纬,基于网格对齐、大小匹配等条件的计算方法,生成理想的排料方案。服装CAD排料系统通过数字化技术实现排料的全自动化,可有效防范裁片遗漏、浪费布料等情况,提升排料效率[8]。

3.3 3D可视化

3D数字技术中虚拟现实技术让服装展示具有交互性和仿真性,通过平台的3D商业云,品牌方和零售方可在网站或社交渠道上创建360°虚拟购物体验界面,便于消费者全方位了解服装的立体穿着效果及设计细节,从而促成购买行为。市场上有许多3D服装软件,如CLO3D、Style3D、Marvelous Designer、力克3D原型、OptiTex、V-Stitcher 3D和LookStailorX等[9]。这些3D虚拟软件系统遵循类似的原理,即根据人体形态和织物特性的相互作用来显示虚拟服装静态和动态性能,定义这种性能涉及复杂的机械几何建模和仿真技术。软件通常包括3D参数化人体模型模块、缝纫模块和织物属性模块,3个模块组合构成了一个虚拟试穿系统,可以模拟展现真实的服装。3D可视化优化设计流程的同时也可改善线上消费的购物体验,增加品牌影响力。此外,虚拟试衣技术作为虚拟现实和增强现实等应用的重要组成部分[10],也从样衣制作、服装大片拍摄、品牌宣传等方面实现了商业价值变现。

3.4 智能生产

博克智能CAD系统、卡奥斯COSMOPlat、瑞晟智能系统以及杰克“智能服装工厂”等服装智能生产系统专注于服装数字化智能样版与柔性化生产,随着客户订单从大批量到多品种小批量,生产方式需要实现柔性化、混流生产;随着客户订单货期要求越来越短,要求工厂实现数字化、智能化快速反应;随着低碳的未来趋势,环保要求越来越高,要求服装生产过程更加高效、环保;随着人口下降导致的产业技术工人短缺,要求企业利用好大数据,实现技术的延续。智能生产系统帮助服装企业在营销服务、商业智能、业务网络、信息数字化中提高生产效率,实现公司盈利。

4 复杂结构女装数字化设计工具比较

4.1 服装CAD数字化设计

4.1.1 服装CAD技术的应用与发展

服装CAD技术的应用与开发可追溯到20世纪中叶,美国研制出第一套服装CAD系统后中国在20世纪80年代引进该系统,目前国内掌握服装CAD技术的厂家较多且技术成熟。服装产业数字化依赖数字化信息技术,数字技术在服装制版过程中以计算机和相关软件系统为基础,主要表现在提高制版效率、提高制版精准度和减少无效耗时这3个方面[11]。

4.1.2 服装CAD结构设计制版

本文依据女装标准号型160/84A数据尺寸(见表1),根据复杂结构女裙款式图(见图6),借助富怡CAD,采用服装原型制版法进行无袖圆领复杂结构裙的制版。

表1 复杂结构女裙尺寸数据表Tab.1 Data table of skirt size of complex structure cm

图6 复杂结构女装款式图Fig.6 Complex structure women′s style drawing

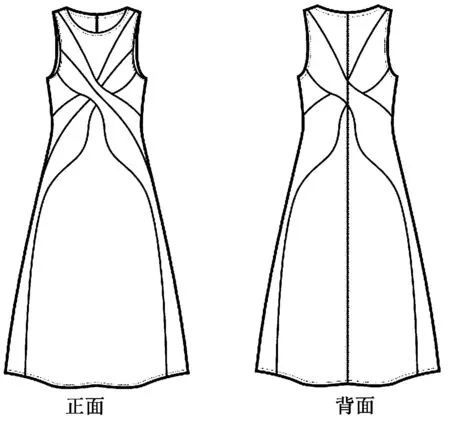

采取刘瑞璞第三代衣身标准纸样[12]进行制版,模特尺寸为胸围84 cm,腰围68 cm,在此基础上加放4 cm松量后服装尺寸为,胸围88 cm,腰围72 cm,为较合体款式。在构建原型标准纸样时,将胸/2+6调整为胸/2+2,将腰/4+3调整为腰/4+1,符合加放松量4 cm。然后在原型上进行绘制,构建连衣裙服装形态以及结构线,在确定基本款式后进行转省,将主要的腰省和腋下省分散开来,合理转移到其他部位,最终形成立体饱满的服装造型。连衣裙前片结构复杂,将腰部省量转移到经过腰线的4条结构线,各1 cm,剩余4 cm平均转到前片两腰部侧缝,将腋下省转移到上衣片下方3条结构线,各1 cm,其中靠近领围的结构线0.5 cm,刚好分散腋下省量3.5 cm。连衣裙后片将腰部省量转移到经过腰线的2条结构线,各1 cm,靠近腰线的2条结构线各1 cm,剩余4 cm平均转到后片两腰部侧缝。平均转移并在结构线上收取省量,在满足款式结构上同时满足人体起伏款式制版需求,使得服装合体自然(见图7)。

图7 复杂结构女装CAD原型法制版Fig.7 Complex structure women′s CAD prototype legal version.(a)Complex structure of women′s CAD plate;(b)Complex structure of women′s CAD cut

平面制版相较于传统手工制版在精准度与效率上都有所提高,但其制版步骤没有变化,在完成每次的制版后都需要制作样衣来确认板片的准确与合体性,该过程需反复调整确认,例如一些服装公司为新开发的一款服装校样3~10次不等,其中根据款式难易程度、制版师经验以及该公司对版型质量要求的不同而有所差异。

4.1.3 服装CAD设计面临的问题

服装参数化制版提高了制版效率,满足了批量化生产的需求,但仍存在亟待解决的问题:一是需要制版师输入相应的规格参数值,调整尺寸数据,这十分依赖有经验的制版技术工人[13];二是二维视图CAD制版所得的复杂结构线难以在平面中绘制出三维版的立体与饱满,且调整样衣的过程十分繁琐;三是平面制版时往往会忽略面料特性,面料所具有的厚薄、悬垂等特性直接影响服装的呈现效果,从而影响服装样板。因此急需增强制版系统对外部信息的判断分析能力,解决二维与三维的维度空间差异,加强人机交互功能,以便完全体现设计者意图,从而提高设计开发端的工作效率。

4.2 服装三维制版设计

4.2.1 服装三维数字化技术

服装三维数字化技术的实现一般通过非接触式三维扫描仪收集人体特征参数信息,一比一进行人体数据录入,通过计算机技术建立三维人体模型,借助软件处理进行数据分析、调整、渲染,形成人体三维仿真模型。通过曲面重构建立模型,并且利用软件将数据信息应用到服装设计当中[14]。

三维服装制版即对照大众身体特征指标确定服装型号,提供三维人体模特后构建三维服装轮廓模型,再依据设计要求在三维服装模型的表面进行分割设计,将逆向工程技术融入数字化放样中,通过点云数据构建特征人体,并在人体模型中截取关键曲线,通过曲线放样生成服装曲面,利用曲面自动展平技术获得服装样板,生成二维样板后再投入生产[15]。

4.2.2 LookStailorX参数化设计

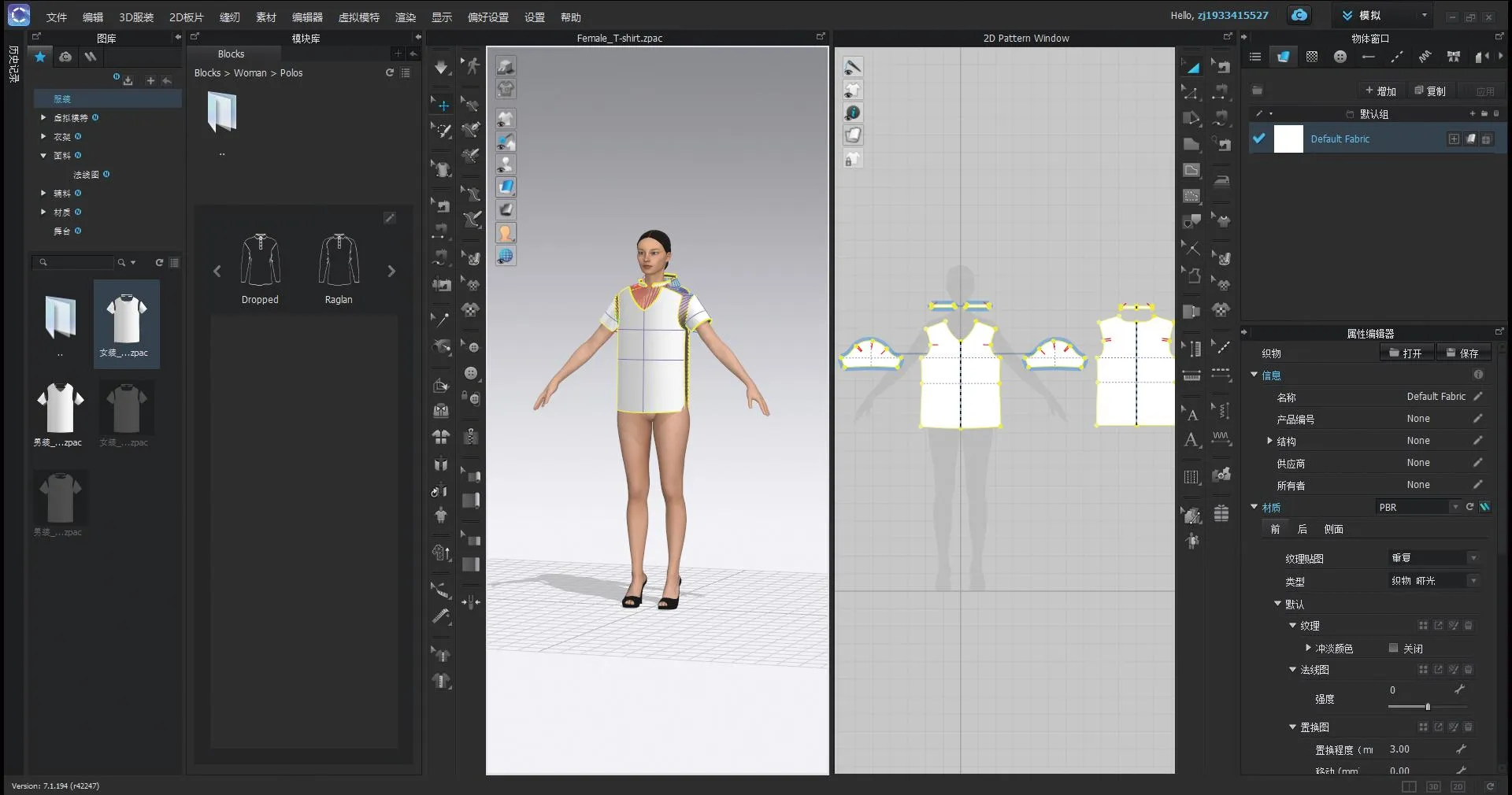

LookStailorX是一款方便快捷的3D服装设计软件,软件由Mannequin、Garment和Pattern 3个模块组成,通过直接修改服装轮廓,画分割线、省道和布纹线的方式进行设计。具体流程为,首先在Mannequin模块对人体特征数据进行设置,然后在Garment模块建立服装轮廓,最后在Pattern模块绘制款式结构线,选取并生成二维裁片,裁片以DXF格式导出,可与其他CAD软件通用。

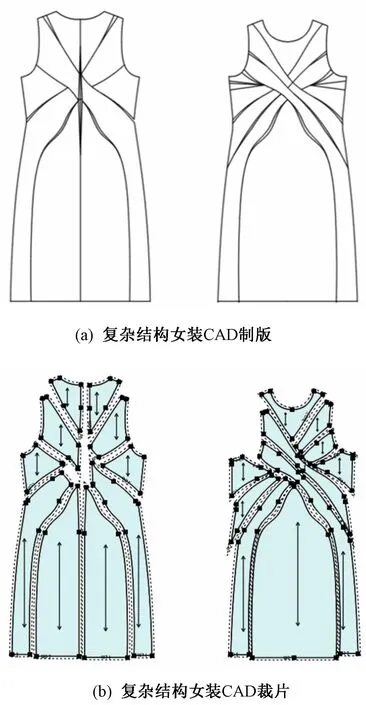

本文利用LookStailorX软件,首先按照女装标准号型160/84A尺寸数据进行参数设定,主体参数设置见图8。在Mannequin模块中选择主体后,可在4个分屏(前视图、侧视图、剖视图和透视图)中显示和编辑主体,灵活调整人体特征参数。

图8 主体参数设置Fig.8 Body parameter setting.(a)Body front view;(b)Body side view

4.2.3 三维制版与裁片生成

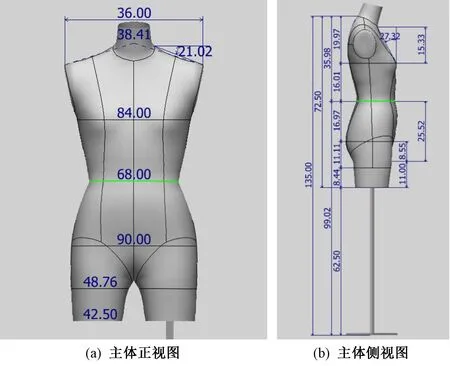

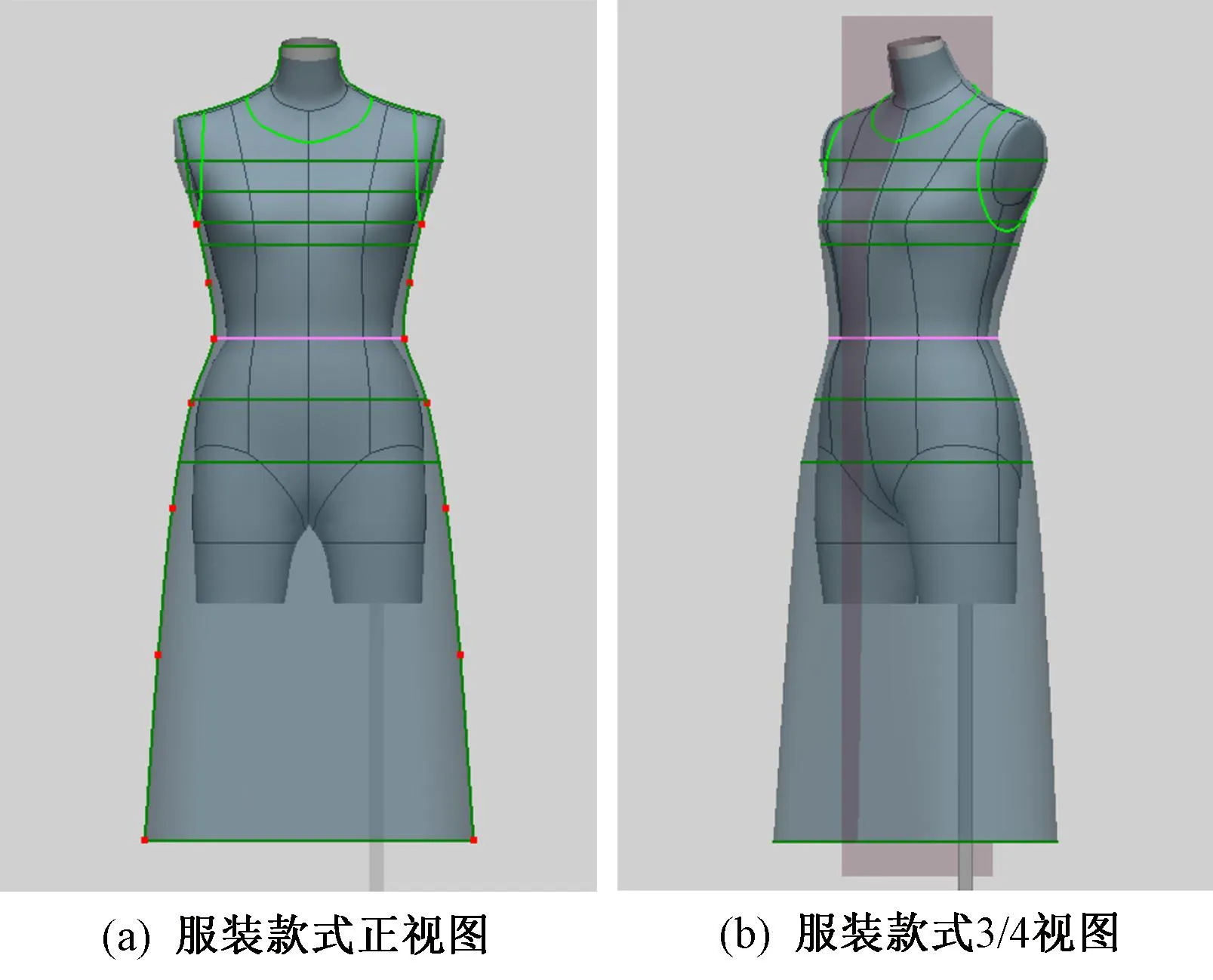

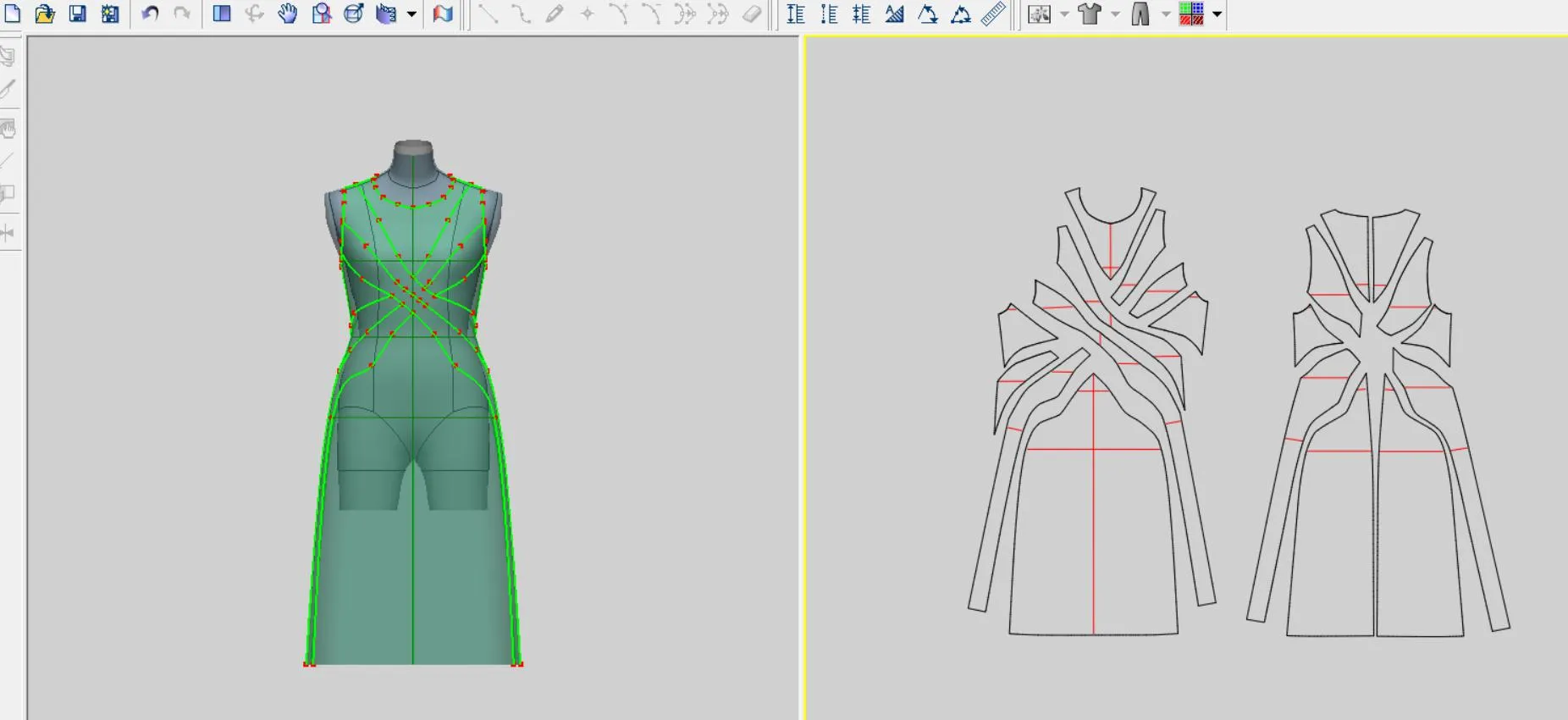

在Garment模块中显示Mannequin模块中创建的主体,使用“创建服装”功能在主体上创建服装类型,可创建紧身、合体和宽松3种服装类型,在4个分屏中显示和编辑带有身体的服装。根据款式类型创建女士合体无袖圆领裙,在胸部、腰部和臀部都加了一定放松量,便于人体活动,三维款式类型见图9。在Pattern模块3D编辑屏幕中显示Garment模块创建的服装类型,在服装表面使用绘图工具绘制封闭的结构线条,根据复杂结构女装款式,绘制出有弧度且交叉的款式结构线,绘制好后将其展开在2D编辑屏幕上,得到2D板片,在2个分屏(3D编辑屏幕和2D编辑屏幕)上可以直观看到3D的服装款式效果与2D生成展开板片,自动生成的款式与裁片见图10。

图9 三维款式类型Fig.9 Three-dimensional style type.(a)Front view of clothing styles;(b)Three-quarter view of clothing styles

图10 款式与裁片自动生成Fig.10 Style and cut automatically generated

4.3 服装平面CAD设计与三维制版设计的对比

4.3.1 流程比对

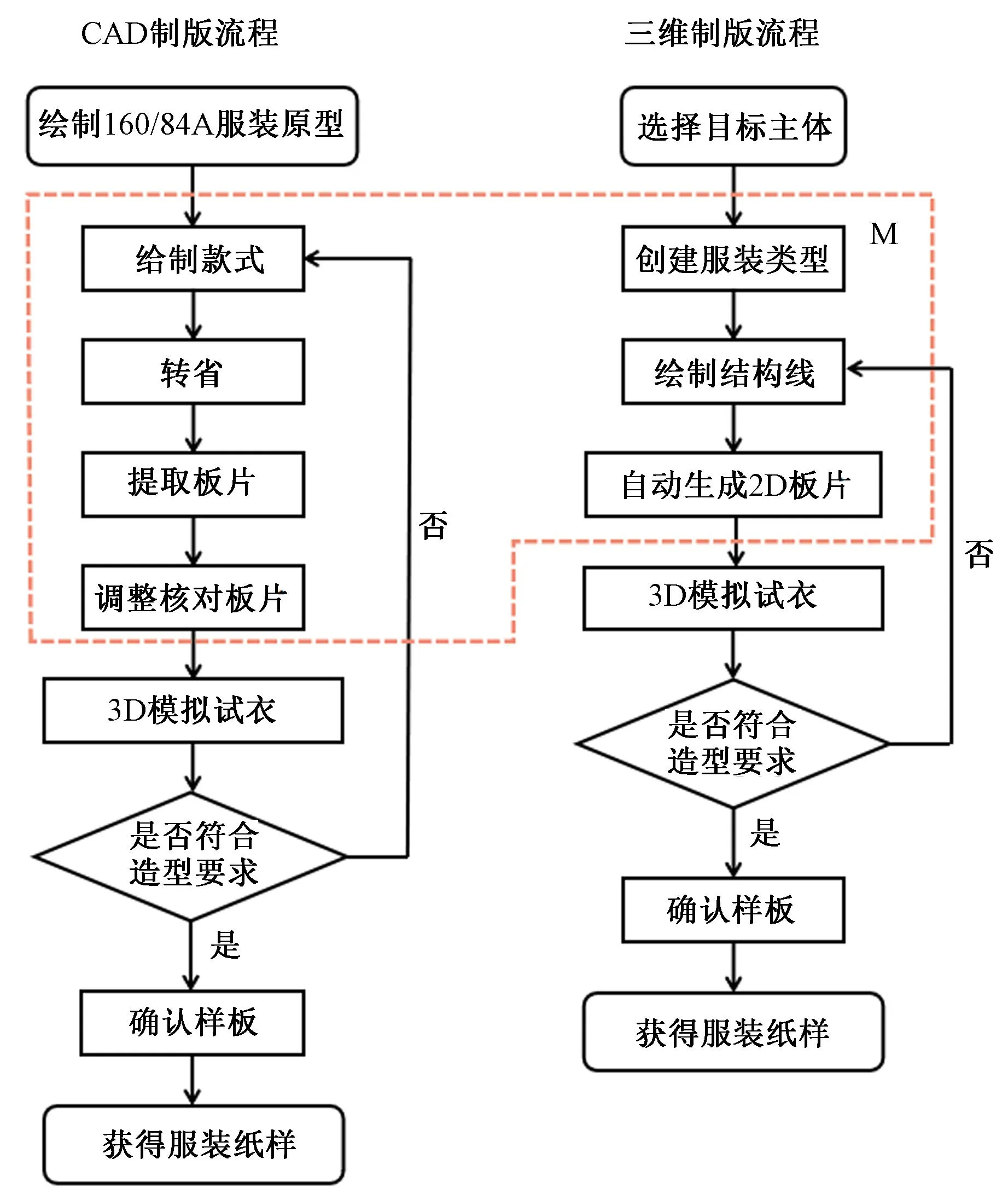

将平面CAD制作与三维制版的复杂结构女装制版流程进行比对,流程比对图见图11,绘制的160/84A服装原型与选择的目标主体通常有数据备份,可直接使用,故不放入对比范围内。字母M表示CAD制版与三维制版分别获得初步纸样的流程对比,三维制版流程中创建服装类型即创建服装廓形,10~20 min内创建完成,在主体服装表面绘制复杂结构女装款式用时15 min左右,然后自动输出2D板片完成制版。平面CAD制版中绘制款式需根据特定公式计算,结构容量、活动量都在计算范围内,转省步骤需要有丰富制版经验的制版师才能够合理将省道移动分配,提取板片后核对板片也是一项耗时工作,整个流程用时150 min左右。经实验对比分析,平面CAD制版耗时远多于三维制版,且需要更多的专业技术知识储备。

图11 CAD与三维制版流程比对Fig.11 Comparison of CAD and 3D plate-making process

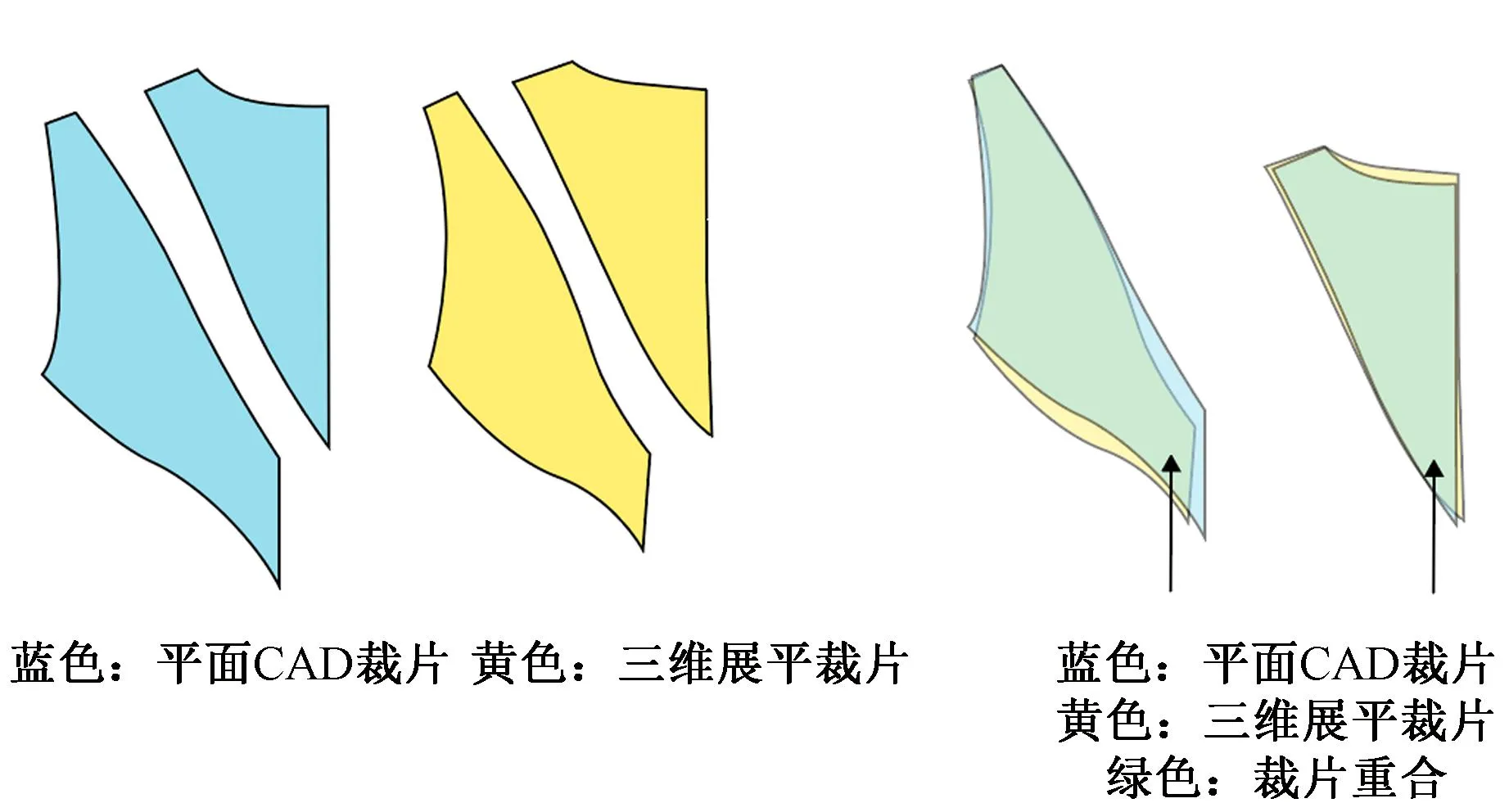

4.3.2 裁片比对

选取复杂结构女装款式的部分板片进行比对,如图12所示,将在平面CAD制版模式下构建的裁片与三维展平裁片叠加,蓝色为CAD制作裁片,黄色为三维展平裁片,绿色为二者重合部分。二者都为绘制款式结构线后初步得到的裁片,观察到裁片轮廓有一定差异性,黄色三维展平裁片更接近实际款式结构线。在平面制版时缺乏结构在三维空间的表达而导致裁片有所差异,改善差异的过程就是样衣制作、反复调整的过程,三维展平裁片可减少该过程,更趋于一步到位。

图12 裁片比对Fig.12 Slice comparison

三维制版根据人体曲面与创建的服装类型在空隙处合理分布余量,依据分割线,展平时会自动将余量在分割线处去除,于是得到的裁片更接近实际生产纸样。采取平面CAD制版,会面临二维到三维间的空间差异,主要原因就是缺乏关于身体周围空间点与身体轮廓点的平移距离的知识,即在定义身体周围的松量轮廓时缺乏对空间参数的了解。在设计过程中难以估计身体和服装之间的确切距离,而这个距离于3D视图中可直观呈现[16]。采取三维可视化制图,能让复杂的转移省道工作简化,结构设计一目了然,易于得到更具创意的分割线设计,减少设计师在复杂创意性服装结构制版上的难点。

三维制版在定制设计中具有一定优势,结合三维制版可调节人体特征参数,尺码开发更加个性化,根据客户的客观身体测量或是对更紧或更宽松的贴合偏好提供个性化的定制。一件衣服通常有不同的尺寸,以适应各种体型的客户,而成衣普遍都是参考标准体型的人体模特设计的,对于独特体型特征的客户,极端尺码服装无法提供卓越的合身性,同时也无法保留原始设计[10]。所以在放码上为保证极端尺码上款式的正确性,需手动调整板片。但因为版型的特殊性则缺乏对空间参数的了解,此时采用三维制版,在目标体形主体上进行可视化设计,不仅可以让客户在服装生产前预览合身效果,帮助开发适合客户独特体型的服装,还能够科学地进行极端尺码设计与调整,为制版设计带来极大便利。

4.4 复杂结构女装3D立体设计研究

4.4.1 3D数字虚拟服装

通过数字技术,3D虚拟平台中可呈现毫不逊色于实物样衣的效果,不仅可以360°全方位查看服装细节,而且三维可视化编辑同二维编辑页面同步,有效解决二者维度空间差异,在软件中可模拟服装缝纫、面料纹理选择、物理性能编辑、织物印花编辑、添加辅料、配饰搭配、模拟穿着及动态展示,呈现高品质服装效果,ClO3D虚拟试衣界面见图13。

图13 ClO3D虚拟试衣界面Fig.13 ClO3D virtual fitting interface

面料上可通过调节织物参数模拟织物不同感知属性,如悬垂性、纹理质感、弹性、弯曲性能等[17]。在完成设计后可进行模拟渲染,可以将服装模型依附到各种形状和姿势的人体模型上,或是通过动态化模拟,观察模特穿着服装行走时的动态,进一步检验服装是否满足人体机能活动。

4.4.2 3D模拟与校验

为校验服装CAD制版的裁片与三维制版裁片的精确性与合体性,本文采用ClO3D进行复杂结构女装试穿模拟,将保存的DXF样板分别导入CLO3D中进行3D试穿模拟,见图14、15。先将板片在2D界面按照人体平面投影为参考依据排列整齐,利用虚拟缝合技术将复杂结构女装裁片按照结构线依次对应缝合,缝合后打开安排点安排在模特上,然后开启模拟并拉拽调整完成穿着,面料颜色为随机颜色便于观察结分割结构,如图14、15所示。之后旋转检验其胸、腰、臀、袖窿等部位是否合体,款式分割线部位是否平整流畅,整体呈现效果是否得体美观等。

图14 CAD制版数字3D试穿模拟Fig.14 CAD platemaking digital 3D fitting simulation.(a)Front;(b)Back;(c)Pressure point diagram;(d)Pressure diagram

图15 三维制版数字3D试穿模拟Fig.15 CAD platemaking digital 3D fitting simulation.(a)Front;(b)Back;(c)Pressure point diagram;(d)Pressure diagram

最后对模拟完成的合体无袖圆领复杂结构裙进行压力检验,采用CLO3D平台自带的压力检测功能,可直观地呈现服装压力大小。压力由红至蓝渐变表示压力由强变弱,服装在人体穿着状态下,出现红色至橙色区间颜色表示服装压力过高,出现黄色至绿色区间颜色表示超出服装压力舒适区,出现蓝色表示人体穿着服装无明显压力。如图14、15所示,2种制版方式的压力点图和压力图中蓝色集中区域类似,主要集中在领口、肩部、胸部及腹部。同时表明静态站立时虚拟模特穿着复杂结构裙整体状态呈现无明显压力的舒适穿着状态。通过对比3D虚拟试穿,2种制版方式的试衣都比较得体完整,虽然在压力检测上无明显区别,但采取CAD制版的复杂结构裙相比三维立体制版在款式美感和细节修饰上略有欠缺,缺乏灵动感,三维立体制版根据人体表面起伏变化,对于人体曲线合理表达,使得服装在视觉比例上更加协调与舒适。

5 结束语

在服装结构变得复杂且多样后,制版方式的调整是必然的,综合平面制版以及立体裁剪制版法的特性,三维可视数字化设计在制版上展现得更为实用。本文通过对平面CAD制版及三维设计制版的数字技术工具比较,以复杂结构女装为例进行研究,得出三维制版实现服装设计从人体测量、设计、到版样输出的个性化服务,可有效解决人工测量或工业号型偏离人体真实尺寸问题,提高设计师和制版师工作效率,从而提高服装企业设计端效率。对服装企业做出市场快速反应,创造更高的经济效益,推动服装行业可持续健康发展具有重要意义。

服装三维制版工具利用曲面自动展平技术在绘制服装结构线后快速得到款式裁片,但经过自动展平后的样板在完整度上仍有一定程度的欠缺,例如在三维主体上使用曲线工具绘制结构,呈现出的圆顺平滑弧线在2D板片展开后弧线轻微变形,以及相互垂直裁片间的展平角度不够准确,为得到更加严谨的工业生产板片需进一步手动调整。在软件程序开发上还需要互联网,人工智能等相关技术人员进行更多专业性的探讨研究,不断进行软件优化与升级,才能够推动数字化服装设计的革新。同时,采用数字技术实现企业设计开发的效率提升,服装企业需要以发展创新为动力,以智能制造为基础,引进先进软硬件设备,加强专业人才的引进,打造一流技术团队,才能带来更多的社会效益与经济效益。