基于DCS系统的除尘集中控制研究

2024-02-27张虎存张智敏董永忠

张虎存 张智敏 董永忠

摘 要:该文以除尘集中控制为研究对象,分析DCS系统的概念、结构组成,通过多方面优势充分论证DCS除尘控制系统的可行性。并从硬件配置、软件配置、网络配置、确定闭环控制组态逻辑和实现工艺联锁控制功能等环节,分析DCS系统在除尘集中控制項目中的具体方法,明确系统搭建与应用要点,围绕应用期间面临的典型问题来提出解决策略。旨在发挥DCS系统作用,改善传统旧除尘控制系统,提高控制效果,保障除尘系统运行稳定。

关键词:DCS系统;除尘集中控制;实践应用;网络配置;升级改造

中图分类号:X701.2 文献标志码:A 文章编号:2095-2945(2024)06-0140-04

Abstract: This paper takes the centralized control of dust removal as the research object, analyzes the concept and structure of DCS system, and fully demonstrates the feasibility of DCS dust removal control system through many advantages. From the aspects of hardware configuration, software configuration, network configuration, determination of closed-loop control configuration logic and realization of process interlock control function, the specific methods of DCS system in the centralized control project of dust removal are analyzed, the key points of system construction and application are clarified, and the solving strategies are put forward around the typical problems faced during the application. The purpose of this paper is to give full play to the role of DCS system, improve the traditional old dust removal control system, improve the control effect, and ensure the stable operation of the dust removal system.

Keywords: DCS system; centralized control of dust removal; practical application; network configuration; upgrade

近年来,DCS系统凭借完善的使用功能与强大现场控制能力,在除尘集中控制项目中得到广泛应用,由自动控制方式彻底取代落后的人工控制方式,对改善除尘效果、改善生产现场环境有重要现实意义,也是实现绿色生产目标的重要技术手段。与此同时,需从DCS系统软硬件等多方面入手,加快除尘集中控制系统转型升级,为生产建设提供系统支持。

1 DCS系统概述

1.1 概念

DCS系统也被称为集散控制系统,是以微处理器作为核心部件,采取集中显示操作和分散控制功能形式的新一代自动控制系统,结合了早期分散控制技术、集中控制技术的应用优势。相比于传统控制系统,DCS系统颠覆了系统架构及设计思路,推出多层分级、合作自洽的全新结构形式,各级由诸多子系统组成,单套子系统负责实现单项或是多项特定的有效控制目标,最终由同级多套子系统、若干层级来组成金字塔结构。

1.2 结构组成

第一,控制网络,以连接现场DPU分散处理单元、操作员站和工程师站作为功能定位,完成站点数据交换任务,使用超五类双绞线作为控制室与电子设备传输介质,以铠装光缆作为设备间、控制室间传输介质。同时,把控制网络分为2个层级,由多套控制系统组成上层车间集中控制网,由具体功能模块组成除尘子系统控制网。第二,I/O网络,采取总线式拓扑结构,通过现场总线保持分散处理单元与I/O单元连接状态,单个分段上接入不超过16个的控制节点,负责持续把现场监测信号提交至系统后台,向现场设备传达控制指令。第三,网络设备接口,由SIS接口机与隔离网关设备组成,SIS接口机内设置和车间电除尘或布袋除尘装置的通信接口和光电接口,通信接口支持TCP/IP协议,隔离网关设备提供病毒防护和物理隔离功能[1]。

1.3 应用优势

根据现场应用情况来看,DCS系统的自动化程度较高,具备强大的运算分析与环境感应能力,可以全面感应现场情况与下达正确控制指令,无需人工过度介入控制过程,综合控制效果远超早期除尘控制系统。以除尘装置高频电源控制为例,早期普遍采取火花率整定控制、脉冲供电控制、手动固定频率控制等方式,火花率整定控制存在耗电量大的局限性,脉冲供电控制存在易出现闪络问题的局限性,手动固定频率控制存在工作负担沉重和错误操作概率高的局限性。相比之下,DCS系统采取一体化监控方式,现场安装控制器与传感器,持续监测各台除尘装置高频电源的运行参数、故障信息,保持上位机和主机实时通讯状态,检测到异常状况后,或是输入输出值偏差程度超限,则立即下达二次电压、二次电流等参数的调控指令,必要时切断除尘装置工作电源。

2 DCS系统在除尘集中控制项目中的实践应用方法

2.1 硬件配置

在硬件配置环节,DCS除尘控制系统硬件装置由多台工程师站工控机、操作员站工控机、现场控制站、I/O机笼、电源模块、主控模块和端子模块等部分组成,必须明确各项使用模块的通道数量与功能定位,根据现场控制需要来确定模块数量。例如,模拟量输入模块把通道数量控制在8个左右,负责实现转速变送、执行器阀位反馈、流量监测等使用功能。把开关量输入/输出模块的通道数量均控制为16个,分别实现电机与振动器的状态信号采集功能、输出启停指令功能。随后,在车间现场分散布置I/O模件与测点,把除尘系统工艺流程作为测点分配依据,互为备用设备的测点布置在不同I/O模件上,相同设备测点布置在单个分散处理单元内部,并额外设置一定比例的冗余测点。如果现场集中分布电子设备,则在设备周边配置专用的DPU机柜,机柜内部安装分散处理单元、网络交换机和光电接口,便于后续开展维护管理工作。最后,完成硬件配置工作后,工作人员操纵工程师站工控机,完成组态工作,以I/O测点分布情况、工艺联锁控制要求作为依据,组态内容包括现场设备组态、数据库组态、服务器算法组态、控制算法组态,将组态源代码发送给现场控制站备份保存[2]。

2.2 软件配置

在软件配置环节,工作人员根据实际控制需求,做好操作系统软件、监控软件和控制组态软件的选型工作。正常情况下,选用Windows软件搭建操作系统,该操作系统运行平稳,并满足未来系统改扩建需求;选用MMI软件搭建监控系统,作为一款人机接口软件,具备包括支持多重冗余结构数据连接、汉化显示、数据库生成与自动更新、系统测试、建立动态图符图库在内的完善使用功能,且操作难度较低,工作人员仅需接受短期培训即可熟练掌握系统操作技能;选用组态软件需要支持全图形化组态、结构化文本组态等多种组态方式,还需要具备支持编写用户程序的自定义模块。待软件选择完毕后,即可编制DCS控制系统软件程序,围绕实际控制需求和管理要求确定编程思路。具体将系统监控画面分为3个层级,上层为机组控制层,以机组概况、主控情况、系统运行参数汇总、现行控制模式作为显示内容;中间层为系统控制层,主要显示除尘工艺系统的主要控制回路信息;底层为设备控制层,负责显示除尘装置与配套装置的实时运行参数,如电压值、电流值、出口烟尘浓度等。最后,开展调试检查作业,逐项检验操作指导、在线监测、离线监测、报表打印、闭环控制和远程控制等各项使用功能,根据调试报告来判断软件程序是否满足除尘集中控制需要,对不合理部位进行优化改进处理[3]。

2.3 网络配置

在网络配置环节,将网络架构划分为监控网络、系统网络与控制网络3部分,分别制定面向各层级的网络配置方案。其中,监控网络简称为MNET,可采取工业以太网双网冗余配置方案,保持系统服务器与操作员站及工程师站通讯互联状态。系统网络简称为SNET,同样采取双网冗余配置方案,重点保持系统服务器和现场控制站间的通讯互联状态。控制网络简称为CNET,工作人员可选择采取Profibus-DP现场总线配置方案,负责保持现场控制站、主控单元以及过程I/O模塊间的通讯互联状态。同时,保持各层级网络的独立运行状态,实现独立数据采集、设备控制等使用功能,这有利于保持工业自动化系统与IT系统隔离状态,如果出现故障问题,不会对除尘控制系统的总体工况造成明显影响。最后,在DCS系统内设置若干通讯接口,由同级系统通讯接口、车间与厂级系统通讯接口2部分组成。第一,同级系统通讯接口,在车间内除尘等工艺段的控制系统上预留通讯接口,支持RS485等连接方式,把接口布置在分散处理单元内部,保持各套业务控制系统的双向通讯状态,在其基础上形成车间联动控制系统,获取全部工艺数据下达除尘控制指令。第二,车间与厂级系统通讯接口,设置一套完整的冗余接口,加载接口功能软件包,采取SIS接口站独立设置方案,负责把车间控制系统的全部数据点持续上传至SIS厂级监控信息系统,并在通讯接口上采取身份认证、入侵检测、访问控制等多项网络安全措施,避免车间控制系统因通讯接口而遭受外部网络干扰[4]。

2.4 确定闭环控制组态逻辑

闭环控制系统具体采取插值法、PID算法2种组态逻辑。第一,插值法。提前在系统内设定烟尘浓度值、浓度调节范围、二次电力调节范围等参数的标准值,持续采集现场监测信号,把所搜集数据导入公式来计算调节量,如在公式内导入实时烟尘浓度、烟尘浓度目标上下限值、二次电流目标上下限值,以此来计算二次电流输出值的调节量,烟尘浓度超过上限值时把二次电流设定值切换为上限值,烟尘浓度低于下限值时则把二次电流设定值切换为下限值。此类控制组态逻辑可以完成烟尘浓度闭环控制等任务,响应时间较短,但控制精度略有不足,无法实现精准调节目标,并在控制目标出现大幅波动情况下还会导致除尘装置电源运行参数随之波动,不推荐采取插值法作为控制组态逻辑。第二,PID算法。重点描述负荷功率、除尘器出口烟尘浓度二者的逻辑关系,把机组负荷指令变化作为除尘器二次电流的调节计算前馈条件,根据负荷情况来确定烟尘浓度波动范围,再计算二次电流调节量,最终向闭环回路下达二次电流输出参数的修正指令。PID算法是除尘控制系统最为常用的闭环控制组态逻辑,不但可以顺利实现烟尘浓度精确控制目标,还有利于推动信息采集系统向集成化、小型化与智能化方向发展。同时,为避免除尘系统受到电场影响而出现二次扬尘现象,工作人员应在算法内增设烟尘浓度突升逻辑判断程序,如果除尘器出口烟尘浓度骤然提升、且超出突升最大限值,自动把被调量维持在突升前浓度值,避免因过幅度调节电流参数而出现电流不稳、突升突降情况[5]。

2.5 实现工艺联锁控制功能

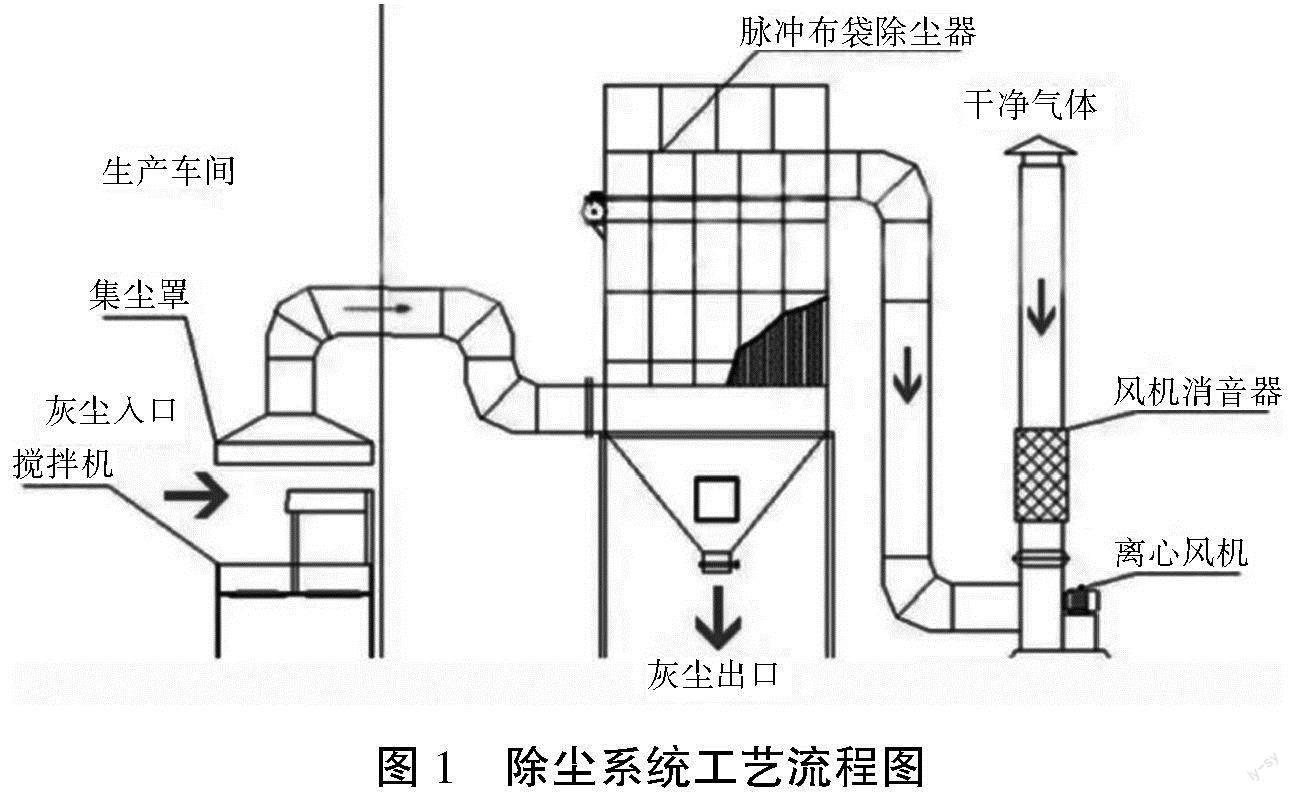

除尘系统有着结构复杂的特征,由搅拌机、集尘罩、输送管道、除尘器和风机等若干部分组成,工艺流程如图1所示。工作人员在搭建除尘DCS集中控制系统时,必须重点实现工艺联锁控制功能,把除尘系统整体视作为控制对象,才能取得理想控制效果,确保除尘系统长期保持平稳、高效运行状态。第一,风机提速功能。加装勺管执行器,持续接收控制信号,以信号电流值作为执行器开度调节依据,信号电流值越大,则执行器开度越大,进而调整液力耦合器输出转速和风机组转速,正常情况下,可以在执行器接收信号后的30 s内完成提速动作。同时,可以预先在控制程序内设定风机组高速运行的最长持续时间,待风机组提速完毕、处于高速运行状态后,到达预定时间后自动后退推焦杆,把风机组平稳切换为低速运行状态。第二,反吹清灰功能。以除尘器前后端压力差作为控制对象,安装传感器,持续检测除尘器积灰厚度,如果积灰厚度超标、降低除尘器运行效率,系统下达反吹清灰控制指令,将清灰持续时间控制在10 s左右即可,通过增加前后压差强制清理表面积灰。同时,如果除尘系统处于离线运行状态,则采取固定频率控制方式,预先设定前后次间隔时间,除尘系统定期开展反吹清灰作业。第三,空压器联锁功能。在除尘系统运行期间,空气压缩站持续向气动阀门及反吹清灰装置供气,供气压力和反吹清灰效果、气动阀门开度调节速度密切相关,供气压力过高会缩短除尘装置使用寿命,供气压力过低则会削弱反吹清灰效果。因此,工作人员需要对空压器实施联锁控制,预先设定供气压力限值,低于限值后自动补充气量,回升至上限值后停止补气。第四,阀门开度调节功能。以风机转速作为配风阀、入口电动翻板等部件的开度调节手段,预先设定不同运行模式下的标准开度值。当风机切换为低速运行或是高速运行模式时,通讯接口向现场设备发送模拟量信号,控制阀门与电动翻板迅速调节至标准开度。第五,入口烟尘温度监测功能。对于袋式除尘系统,由于除尘器大量使用纤维织物,在高温条件下会加快老化速度,严重时导致除尘器烧毁。为防止此类问题发生,要在除尘器入口部位加装温度传感器,监测入口烟尘温度,确定实时温度超过限值后,自动发送报警信号,必要时暂停除尘系统运行[6]。

2.6 完善系统使用功能

第一,数据处理功能。以DCS控制器作为数据处理装置,持续采集监测数据,把数据导入程序算法进行运算处理,根据运算结果来反映除尘系统运行工况、输出控制指令。同时,为改善数据处理效果,还需要配备新型DCS控制器,在控制器程序上明确设定各类运算任务的优先程度,搭配高速I/O卡件,在短时间内调用足够资源完成重要任务的本地运算处理,并把复杂任务提交至系统服务器,采取分布式计算方式进行运算处理,将运算结果反馈给现场控制站。第二,通讯交换功能。以通讯网络作为连接分散系统与集中系统的重要纽带,依托工业以太网来搭建框架结构,将无主令牌LIN网协议等作为应用层协议,保持各站平等状态,以模块为基础单位来完成结构化数据通讯任务,无需额外设置主要管理站。第三,组态维护功能。此项功能由逻辑组态、下载修改、运行调试及远程诊断组成。凭借DCS控制器自身性能,足以支持在线修改控制与离线下载控制,在下载修改期间不会对烟尘DCS系统正常运行造成影响。同时,在系统内实现虚拟DCS功能,构建完整的虚拟DCS模型,依托模型开展仿真实验来完成调试检查作业。第四,人机交互功能。在系统内增加语音控制等人机交互程序,工作人员无论前往车间现场还是位于控制室,都可以实时了解除尘系统运行工况[7]。

2.7 老旧系统升级改造

早期除尘控制系统,公司采用的是西门子S7-300 PLC控制系统,虽然也是适用于工业环境的控制系统,但实际控制效果并不理想,应用期间暴露出工艺繁琐、除尘装置缺乏关联、数据处理能力薄弱和工艺操作流程落后等多项问题有待解决。并且系统经过多年的运行,存在部分设备老化、控制系统分散等问题,给电厂的安全经济运行带来了负面影响。因此,2022年,我公司对老旧PLC除尘控制系统进行了升级改造,由DCS系统来取代PLC系统。

此次改造,将石灰石、除尘、输灰和脱硝4套西门子S7-300 PLC控制系统改为了Nexus OC6000e 控制系统,并且把脱硫控制室和除尘控制室进行整合,实现了除尘、输灰、脱硝和脱硫系统集中控制的目的。

除尘系统改造后,实现了石灰石、除尘、输灰、脱硝和脱硫控制系统网络一体化,减少操作员站数量;一台操作员站可同时操作监控各个系统;操作系统统一画面风格、操作标准;完善了语音报警、光字牌报警、操作记录追忆、SOE追忆和历史趋势等功能,从而减少了事故率,加强了事故分析能力;减轻了运行人员的工作强度,提高了工作效率;改善了设备运行环境;优化了公司现有人员结构、提升了人员技能素质等。

3 结束语

综上所述,为最大限度提升除尘控制系统的自动化程度,切实满足生产需要,实现绿色环保生产目标。工作人员必须认识到DCS控制系统的重要价值,依托DCS系统来打造全新的除尘集中控制系统,切实掌握除尘DCS系统在软硬件配置、网络配置、完善功能、升级改造等方面的实践应用方法,以取得理想控制成效。

参考文献:

[1] 樊华,何非凡,范少华.基于DCS系统除尘集中控制的研究與应用[J].河南电力,2021(S1):4-5,9.

[2] 郭杰,杨会海,朱德明等.DCS在焦炉地面除尘系统中的应用[J].自动化仪表,2012,33(4):38-40.

[3] 郭有林,郭永贵.焦炉加热DCS系统改造及故障处理[J].燃料与化工,2012,43(5):31.

[4] 孙岩,高粉艳.火电厂电除尘器出口烟尘浓度闭环控制在DCS中的实现[J].仪器仪表用户,2020,27(6):85-87,21.

[5] 周大伟.焦炉地面除尘站控制系统硬件设计[J].电子制作,2015(9):255.

[6] 杨轶.火电厂辅助车间DCS集中联网控制[D].上海:上海交通大学,2011.

[7] 陈小艺,董鹤飞.电炉除尘控制系统设计及应用[J].冶金自动化,2022,46(S1):162-166.