基于RFID和磁导航的AGV小车S7-1200PLC控制系统设计

2024-02-27晏华成宋国翠蔡文鑫

晏华成 宋国翠 蔡文鑫

摘 要:该项目利用S7-1200PLC作为AGV主控制器,采取驱动轮差速进行转向控制,采用磁导航传感器和RFID标签传感器实现循迹和定位功能,实现AGV小车在立体仓库、VMC850数控加工中心、CK40S数控车床、RB20工业机器人、装配单元之间产品的搬运功能。

关键词:AGV;S7-1200PLC;驱动轮差速控制;磁导航传感器;RFID标签传感器

中图分类号:TP273 文献标志码:A 文章编号:2095-2945(2024)06-0034-04

Abstract: The project uses S7-1200PLC as the AGV main controller, adopts drive wheel differential to control steering, uses magnetic navigation sensor and RFID tag sensor to realize tracking and positioning functions, and realizes the product handling function of AGVs in three-dimensional warehouse, VMC850 NC machining center, CK40S NC lathe, RB20 industrial robot and assembly unit.

Keywords: AGV; S7-1200 PLC; drive wheel differential control; magnetic navigation sensor; RFID tag sensor

AGV(Automated Guided Vehicle,自动导引车),是一种能够在工业环境中自主导航、感知周围环境并执行物料搬运或其他任务的机动车辆。通过自动化、智能化和自主导航的特征,AGV能够减少人工操作,提高生产效率、降低劳动强度,同时提高工作安全性和品质稳定性,因此在智能产线物料搬运、仓储物料搬运、智能物流运输和自动分送药品等行业中得到越来越广泛的应用。

AGV采用可编程逻辑控制器(PLC)控制具有可靠性高、灵活性强、集成性好、实时性强和可扩展性好的优点。这些优点使PLC成为控制AGV小车的理想选择,可以实现高效的自动控制和运行。由于PLC可扩展性好,可添加多种功能模块,因此易于扩展AGV功能,同时PLC有多种通信方式,易于实现人机交互和系统集成[1]。

本项目为四齿魔方智能制造产线,主要包括主控单元、立体仓库、VMC850数控加工中心、CK40S数控车床、RB20工业机器人、装配单元、AGV小车。AGV小车用于各单元间物料的搬运,AGV采用S7-1200PLC进行控制。

1 AGV控制系统总体方案设计

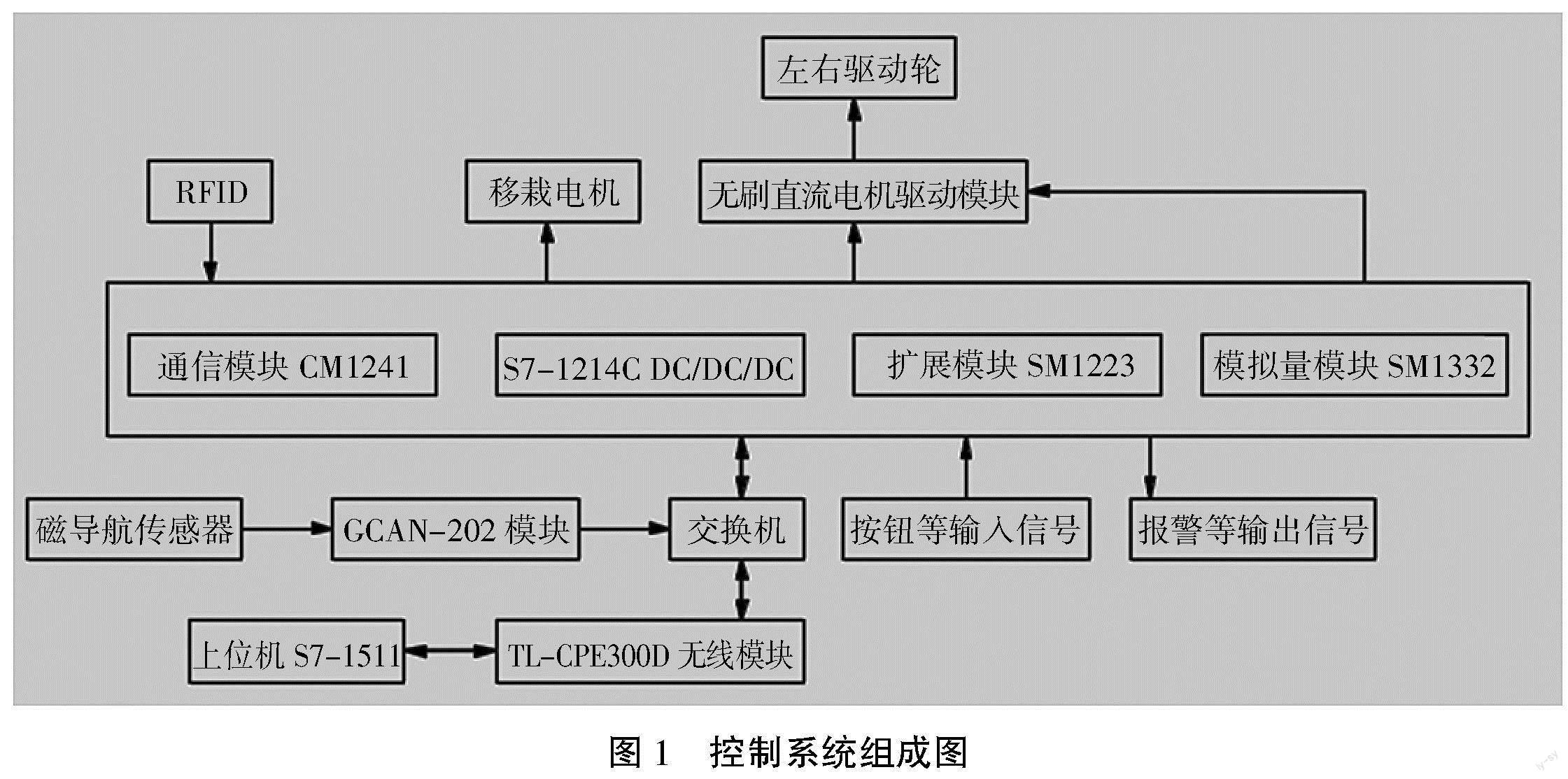

AGV控制系统主要由S7-1214C DC/DC/DC控制器、传感器、触摸屏、电动机驱动器、电源和报警器等部分组成,控制系统的组成如图1所示。上位机控制器采用S7-1511型PLC,AGV控制器采用TL-CPE300D工业级双频无线客户端模块,实现与上位机的S7无线通信。上位机将任务类型、目标工位、任务号、充电控制和移栽控制等控制信号发送给AGV控制器;AGV控制器将小车工作模式、小车工作状态、小车行走方向、小车当前速度、小车充电状态和小车电池电量等信号发送至上位机。

2 AGV循迹与定位方案设计

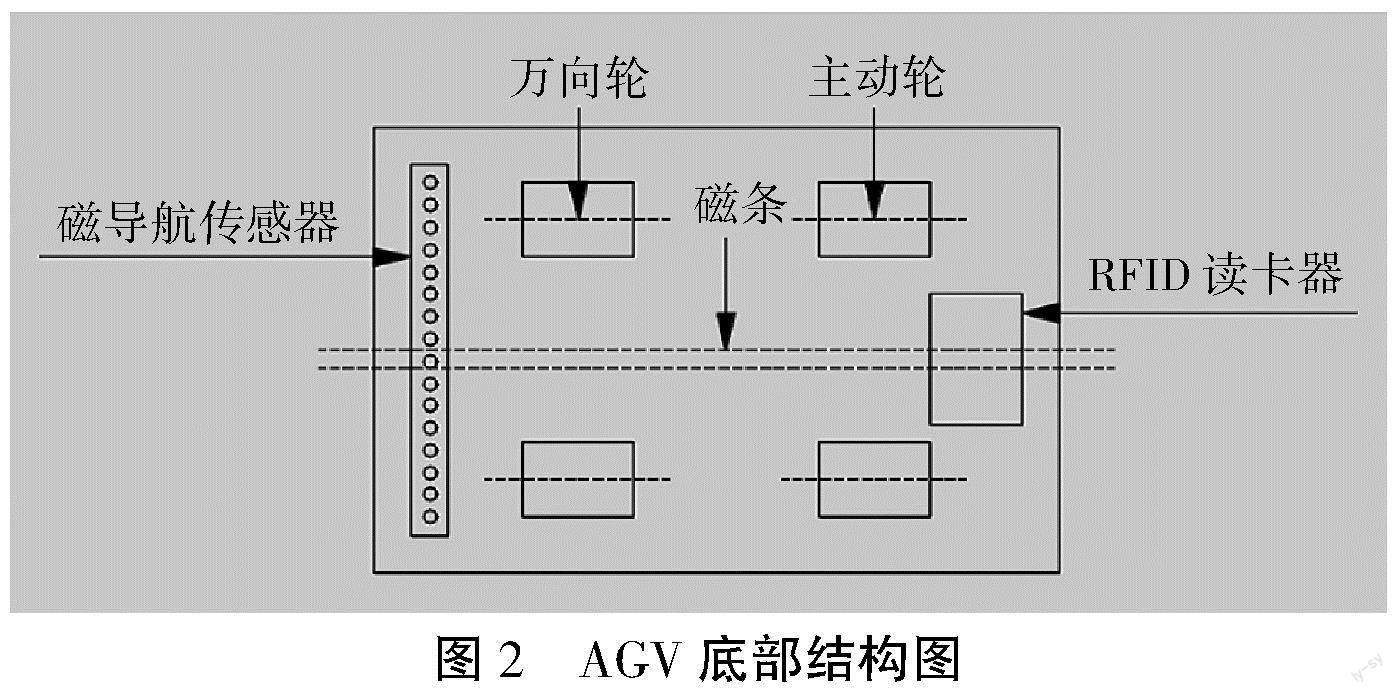

本项目中AGV驱动轮采用4轮结构,这种结构相对于其他结构,如2轮或3轮结构,具有稳定性更好、载荷能力更高、转弯半径更小、操控性更强的优点[2]。本项目AGV底部结构如图2所示,采取驱动轮差速进行转向控制,采用磁导航传感器和射频识别(RFID)标签传感器实现循迹和定位功能。

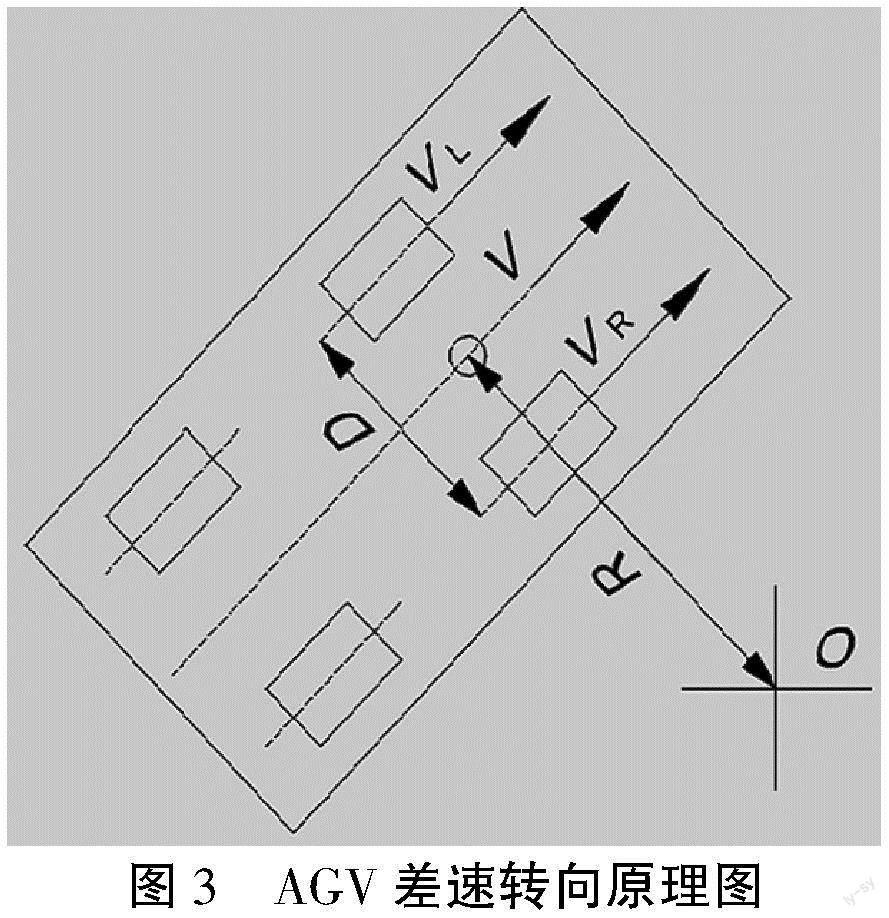

2.1 AGV差速转向原理

AGV差速转向是指通过分别控制左右两侧驱动轮的转速来实现转向操作的一种原理。设某一时刻如图3所示,O为AGV的瞬间转动中心点,ω为转角速度,VL为左驱动轮速度, VR為右驱动轮速度,V为轮中心速度,D为轮距,R为转向半径,则当AGV转向运动时,左右驱动轮运动轨迹为一段圆弧,依据左右两驱动轮角速度相等得出式(1)[3]。

从上面的等式可以得知:当AGV左驱动轮速度等于右驱动轮速度时,AGV会直行;当AGV左驱动轮速度大于右驱动轮速度时,AGV会向右转;当右驱动轮速度的转速大于左驱动轮速度时,AGV会向左转。因此通过调节控制左右2个驱动轮的转速,即可实现AGV车体的直线行驶、左右转向行驶等不同的运动。

2.2 磁导航传感器

磁导航传感器具有一到多组微型磁场探测器,且每个磁场探测器对应一个探测点,可探测地面行进路线上预先铺设的磁条、磁道钉或者电缆等,从而引导AGV沿预设的轨迹运行[4]。本项目选用的磁导航传感器配置了16个探测点,每一个探测点都有一路信号对应输出,当相应的微型磁场探测器检测到信号时,该探测点输出高电平,反之则为低电平,并通过CAN总线将16点信号进行输出。CAN总线通过GCAN-202模块实现CAN总线转以太网,AGV控制器PLC通过开放式通信(OUC)发送相应的指令来获取磁导航传感器的检测数据。

2.3 纠偏算法

AGV在自主导航行驶过程中,由于转弯等原因,无法保证AGV车身全程不偏离预定路径,在测算得出AGV对固定磁条的偏差量,AGV控制器需要根据自身算法计算出偏差量,用合适的纠偏算法来控制AGV两驱动轮的速度,使AGV与引导磁条的偏移量始终处于合理或者逐渐减小的状态。本项目采用电机速度差纠偏算法,该算法通过控制AGV左右两侧驱动轮的转速差异来实现纠偏。当AGV偏离左侧时,控制器便会把偏差信息通过计算,反向推导纠偏所需速度差,通过加速右侧驱动轮或减速左侧驱动轮的速度,使AGV产生一个向左的转向力矩,将AGV纠正回路径上。

2.4 RFID标签传感器

AGV在运行到不同的站点时需要执行不同的指令,如停止、加速、减速、左转以及右转等。本项目事先在AGV的行走路线上安装RFID标签地标点。当AGV工作在自动模式时,AGV通过无线通信接收来自上位机的一系列目标站点信息后,通过安装在AGV上的RFID读写器读取当前站点信息,并以当前站点为起始站点开始判断并搜索合适的路径,得到合适路径后AGV开始运行并不断检测站点信息,直至到达目标站点。

3 AGV控制系统硬件设计

AGV控制控制器采用S7-1214C DC/DC/DC控制器PLC,其硬件组态如图4所示,其中通信模块CM1241(RS232)用于同安装在AGV上的RFID读写器通过点到点的方式进行通信,读取RFID标签数据;DI 16×24VDC/DQ 16×Relay模块用于扩展PLC的输入输出点数;AQ 2×14BIT用于AGV左右驱动轮调速控制。

AGV常用电机有直流有刷电机、直流无刷电机、步进电机、交流伺服电机等,直流无刷电机因其机械特性好、调速范围广、寿命长、起动转矩大、容易控制而被广泛应用于驱动AGV的轮子或其他机械动力部件,以提供高效和可靠的运动[5]。本项目中AGV左右驱动轮选用无刷直流电机进行控制,AGV控制器PLC通过使能和方向信号控制驱动轮的启动和方向,通过模拟量输出进行调速,控制系统I/O地址分配表见表1。

4 AGV控制系统程序设计

PLC控制程序采用模块化编程,其思路是将控制程序拆分为具有多个特定功能的子模块,每个子模块由相应的程序块来实现,程序块之间可以调用,最后通过主程序进行程序块的调用来组织程序。模块化编程有以下几个主要优势: 可重用性、增加可维护性、提高开发效率、提升代码质量。本项目根据功能主要有以下子程序:S7通信、RFID读写程序、路径选择、路径设置读写、读磁导航传感器子程序、纠偏计算、速度控制、驱动轮驱动、运动方向控制、移栽控制和I/O链接等,在主程序中调用这些子程序,如图5所示。

5 结束语

开发的AGV小车实物和现场运行画面如图6、图7所示。

并且经过2年多的现场实践的应用,AGV很好地实现了在立体仓库、VMC850数控加工中心、CK40S數控车床、RB20工业机器人、装配单元之间产品的搬运功能,AGV运行平稳,寻迹准确,抗干扰能力强,得到了预期的结果。

参考文献:

[1] 朱方园,杨丹,戴昊,等.基于西门子S7-1200 PLC的AGV小车设计[J].信息化研究,2020(4):60-63.

[2] 牟胜辉,王有亮,张成,等.应用于智能仓储的AGV货架搬运机器人[J].机电工程技术,2021(7):56-59.

[3] 吕红卫,王新荣,李华.基于西门子S7-1500F PLC的AGV控制系统设计与实现[J].汽车实用技术,2021(22):100-104.

[4] 孙宜敬.磁导航AGV车载控制系统的设计与应用[J].现代制造技术与装备,2022(2):190-193.

[5] 吴世杰.基于PLC的双驱AGV系统设计与实现[J].机械装备研发,2020,51(2):143-145,148.