深埋长隧洞敞开式TBM成套施工技术

2024-02-26李贞烨

李贞烨

(新疆水利发展投资<集团>有限公司,新疆乌鲁木齐 830000)

1 工程概况

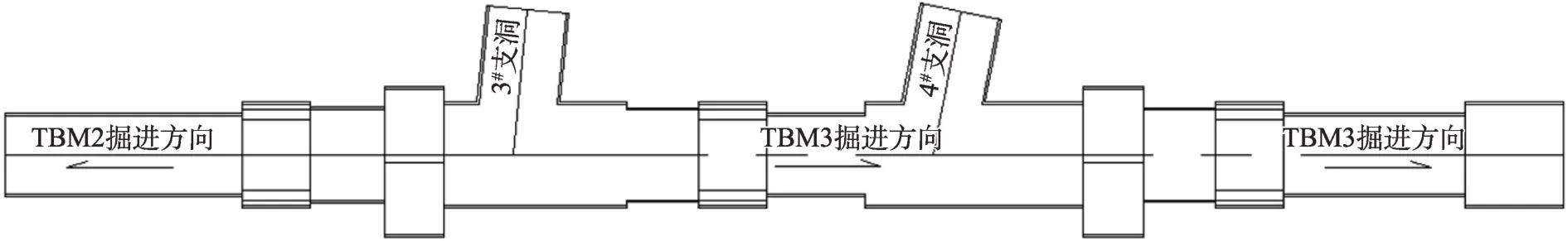

新疆某引水隧洞工程,位于北疆阿勒泰地区,为深埋长隧洞,隧洞围岩岩性为华力西期变质黑云母斜长花岗岩,岩石坚硬,隧道围岩级别为Ⅲ-Ⅴ级。该引水隧洞工程采用两台TBM∅7.93m 敞开式TBM 施工,分别为TBM2(掘进长15150m)和TBM3(掘进长23550m),总体工程分段情况如图1所示。隧洞采用一洞双机方式进行施工,TBM组装段、检修段、通过段等采用钻爆法施工。

图1 总体工程分段平面图

TBM2 与TBM3 由3#支洞进入,在组装洞室内进行组装。组装完成后,分别步进到掌子面并开始调试。布置出渣系统、通风系统、水电系统等,整机调试完成后,进行掘进施工。TBM3 完成TBM3-1 施工段后,向前步进,连续皮带机系统、部分运输系统、通风系统转场至TBM3-2 施工段。TBM 步进至检修洞室后,对整机进行全面检修。在4#支洞布置支洞皮带、通风系统,在主洞布置连续皮带机系统。TBM 检修完成后,步进至掌子面对TBM3-2施工段进行开挖,掘进至主洞桩号70+890 后进行拆卸。TBM2 独头掘进,在掘进中期对TBM设备全面检修,保障设备状态完好,掘进至主洞桩号29+187后进行拆卸。

2 TBM破岩机理及施工特点

2.1 掘进机破岩原理

TBM施工技术,全名为全断面隧道掘进机技术,与盾构机用于软土的应用相比,在坚硬岩层的施工上,TBM 要求更高的耐用性和可靠性,这使得它成为无可争议的首选工程工具。TBM 具有一系列突出优点,包括实现隧洞掘进、支护、排渣等工序的无间断连续性,同时融合了电气、气动、光学、机械、液压等多系统的工厂化流水线隧洞施工设备。由于这些特性,TBM 能够明显提升工程的综合效益,加速施工进程,以及实现快速的掘进速度等[1-2]。

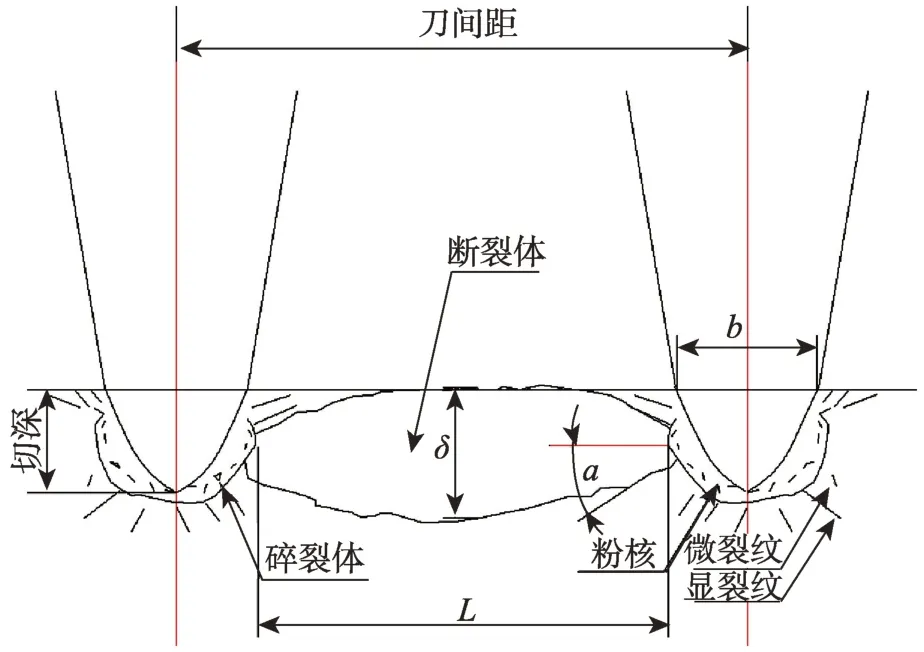

TBM在运行过程中切割岩石,具体地,TBM为刀具提供巨大推力,致使岩体表面形成割痕。刀刃顶部的岩石在巨大压力下急剧压缩,随刀盘的回转和滚刀的滚动,分岩石首先破碎成粉状,积聚在刀刃顶部范围内形成粉核区,破岩原理见图2。

图2 刀具破岩机理示意图

岩石破碎的过程其实是就是微裂隙发展的过程,首先刀刃切入岩体,在刀刃与岩石的接触面上会迅速产生微裂隙,由于推力的不断加大,微裂隙不断扩展为显裂隙,显裂隙进一步加大,当裂隙贯通时形成了断裂体[3]。

2.2 TBM施工优点

(1)综合经济效益好:TBM施工速度快,工期短,显著提高经济效益,虽然TBM的购买和维护成本较高,但由于其高效率和减少了额外的工程改进需求,通常在工程周期内能够节省成本。

(2)高质量、高速度、高度系统化施工:TBM施工分工明确,各个系统同时工作,可同步进行全断面开挖、出渣、支护及灌浆等工艺,一次性成洞。相较于传统的爆破施工方法,TBM能够大幅提高施工效率。

(3)安全施工:TBM施工形成的断面具有良好的受力条件,避免了开挖后易出现的局部围岩应力集中问题,有利于施工环境的稳定,施工的安全性提高,事故发生率降低。

(4)减少噪音和振动:相较于传统的爆破施工方法,TBM产生的噪音和振动更小,对附近的居民和建筑物的干扰更小。

(5)适用范围广:TBM可以根据不同的地质条件选择合适的刀具和钻头,使其适用于各种地下地质环境,包括岩石、砂土、泥土等。

(6)高度智能化:TBM主机监控系统能实时显示机械运行参数和运行状况,并将信息传输到地面管理部门,实现对TBM运行的实时监控,还包括导向调整[4-5]。

3 TBM试掘进施工

采用TBM掘进机施工,掘进参数的选择非常重要,故在TBM 正式掘进前需进行试掘进。TBM 推进过程中,根据不同地质、埋深判断围岩的稳定性、可掘进性,及时调整掘进参数。控制好掘进速度,为钢枕铺设创造良好条件。同时,初期支护方案、喷射混凝土量根据围岩情况、TBM工作情况等及时调整。注意纠偏量,以及施工轴线与设计轴线的偏差,使得它们在合理范围内,提高TBM运行效率。通过试掘进达到以下目的:

(1)检验TBM掘进机及各个操作系统的工作情况。

(2)测试各设备系统的功能,调整参数以实现最大效益。

(3)了解和认识本工程的地质条件,掌握根据地质情况调整TBM 掘进参数的方法,为全程掘进提供参考依据。

(4)理顺整个施工组织,在连续掘进的管理体系中抓住关键线路的控制工序,为以后的稳定高产奠定基础。

4 TBM正式掘进施工

4.1 TBM掘进

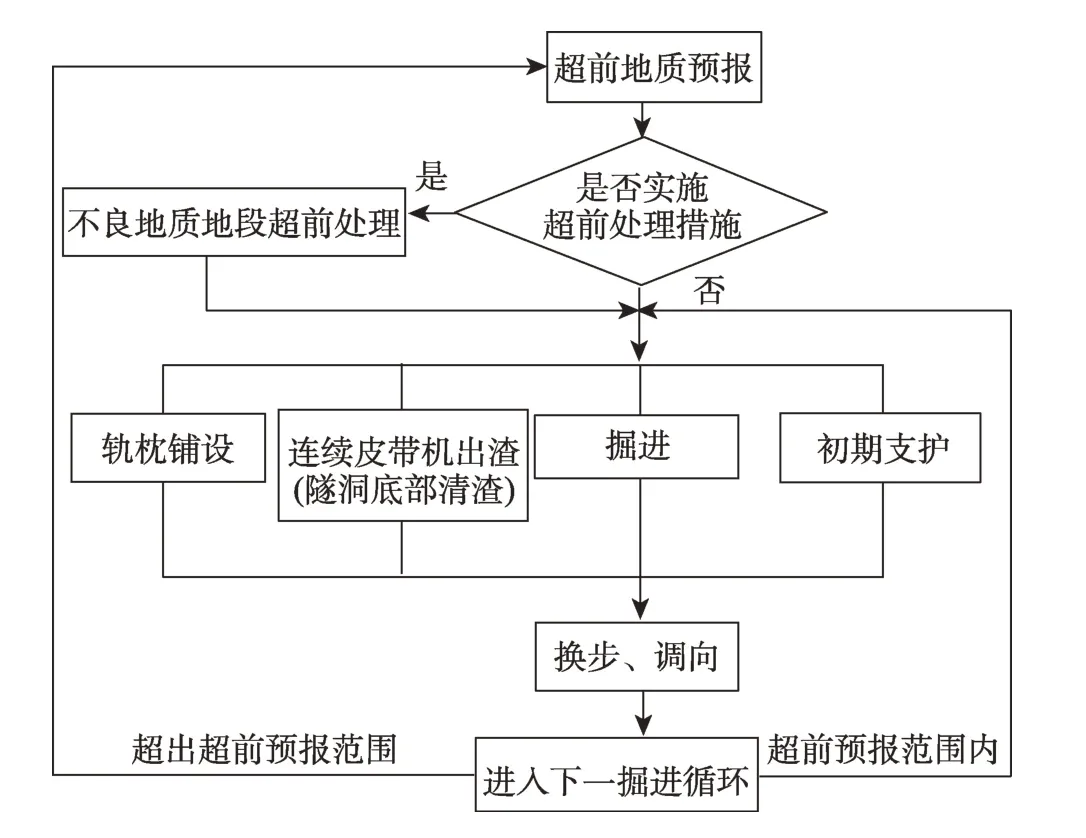

TBM 掘进过程是系统整体协调的过程,任何一个独立系统在掘进过程中出现故障,都可能导致掘进停止,施工停滞,因此掘进机各系统的正确操作就显得十分重要[6]。主要包括主机操作、锚杆钻机操作、钢拱架安装器操作、喷射混凝土泵操作、注浆泵操作等,在以上操作完成之后,掘进开始,施工流程如图3所示。

图3 TBM掘进流程示意图

(1)在TBM的掘进施工过程中,首先需要根据多个因素准确判断掌子面围岩的状态。根据判定结果,选择合理的掘进模式和掘进参数。如果需要,还可以采用超前地质探测来确认前方围岩状态。

(2)根据判定的掌子面围岩状态,施工人员需选择合适的掘进参数,包括推力、撑靴压力、刀盘转速等。

(3)当TBM 启动的时候,确保报警系统正常,按顺序启动皮带机及润滑系统。

(4)开始掘进作业之前,要先紧固水平支撑,收起后支撑,并以空载启动刀盘。

(5)在掘进过程中,慢速推进刀盘靠近掌子面,并在刀盘和岩石表面接触之前启动刀盘喷水系统,对岩石进行喷水。

(6)在TBM 开挖过程中,必须随时监测TBM 开挖的各项参数及岩石压载的情况。依据TBM装置的掘进参数以及对前方围岩的预测,选取合适的掘进参数,如:刀盘转速、推进力等,并随着围岩状态的变化而及时地进行调整。同时,还需要有专业的安检员对每台机器的运转情况进行全面的检查,以保证机器的正常运转。

(7)完成一次掘进循环后,需要进行换步和调向,调整TBM 姿态,确保施工轴线与设计轴线的偏差在合理范围内。必要时,在掘进施工过程中也可以进行微小的调整。

4.2 掘进参数的控制及选择

在掘进的过程中,要时刻关注着刀盘的推力状况,要对出渣的状况有一个清晰的认识。要根据实际情况,正确地选择掘进方式、掘进速度等掘进参数,并且要在掘进的过程中,随时调整自己的方向,充分地掌控着掘进方向。将掘进方向控制在水平和竖直向分别为设计轴线的±100mm、±50mm之内。这就要求司机可以熟练掌握TBM 换步调向技术,并且按照“提前预判,提前实施”的原则,对调整工作要有较强的预判能力。坚持以超前地质预报成果指导TBM 掘进施工,根据围岩情况及时调整[7]。

(1)Ⅱ类围岩稳定好,岩石强度相对较高,TBM 破岩效率相对较高,可实现快速掘进。

(2)Ⅲ类围岩局部稳定性差,掘进后需要及时做好初期支护;稳定性较好的洞段,隧道内部一般不发生坍塌,岩体强度较低,具有较高的破岩效率,可达到快速开挖的目的。总之,围岩稳定洞段保进度、局部稳定性差的围岩洞段,加强初期支护。

(3)Ⅳ类围岩不稳定,自稳时间较短,所以要根据超前地质预报对洞内进行及时的支护,避免出现变形、坍塌等不良地质情况。如有发生坍塌、软岩变形、突涌水的风险,需做好方案、物资、人员准备工作。

(4)Ⅴ类围岩极不稳定,本标段中的Ⅴ类围岩大都处于断层破碎带,且是突涌水多发洞段,此洞段不能专注于提高施工速度,应注重超前地质预报,在安全的前提下稳定推进工作进度。

4.3 TBM及配套设施的保养维护

(1)TBM刀盘刀具、主轴承是TBM正常运作的关键因素,因此必须重点考虑其寿命和可靠性。对于刀盘刀具,做好审查工作,关注刀盘强度,优化刚度及耐磨性设计,监督刀盘焊接、制造工作,保证施工过程中刀盘刀具符合维护标准[8]。对于主轴承系统,其具有自动化、精细化的特点,为避免压痕、擦伤、划伤等常见类故障,需要进行周期性的主轴承状态检测,当然,这也要求检测人员具有扎实的技术基础和充足的实践经验。

这样的人物,莫说是戏剧舞台,在现实社会中都是独一无二。君不见蔡伯喈、郑元和、王十朋、刘智远、朱买臣……哪个不是功名路上留传奇?再看梨园戏《董生与李氏》《御碑亭》……哪个不是情感波澜铸成戏?

(2)在TBM 的施工过程中,建立健全TBM 及配套设施的保养和维护制度,加强对TBM 及配套设备在运行过程中的监测,重点监测对象包括:主轴承密封、刀盘刀具、刀盘驱动系统、主轴承、主机液压系统;根据现场实际情况,采用油液磨损分析、运转参数监测、噪声诊断、振动分析、铁谱分析和光谱分析、电涡流测试等监测诊断方法,建立和完善TBM 及配套设备的保养维护规章制度。

4.4 初期支护

本标段的TBM初期支护主要包括锚杆、钢拱架、喷射混凝土,根据不同地质情况,采用不同方式的支护。

(1)锚杆支护。锚杆支护首先要进行钻孔,应严格按照施工图纸的要求,运用TBM上得钻机进行钻孔,并做好标记,一般孔深比锚杆长5~10cm。然后可以采用砂浆锚杆、中空锚杆、中空预应力锚杆,安装锚杆时用人工配合钻机大臂进行锚杆的安装,杆体安装完毕,安装垫板和螺母。其中砂浆锚杆要根据图纸要求注浆饱满,预应力锚杆利用扭矩扳手按照设计施加预应力。

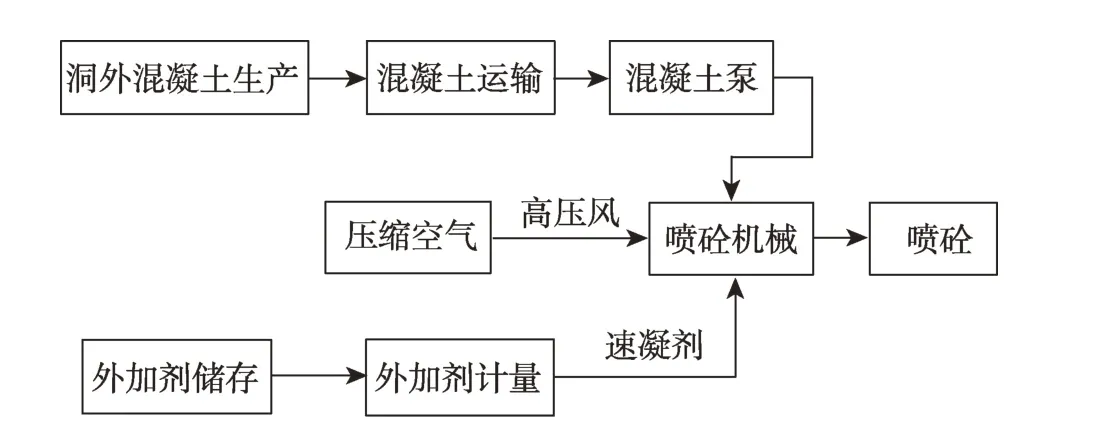

(2)喷射混凝土。本工程喷锚采用湿喷工艺,工艺流程如图4所示。

图4 混凝土湿喷工艺图

工艺要点:

(1)施工准备。在喷射混凝土之前用水或风对被喷面进行冲洗,然后在混凝土表面做好标记,可以利用锚杆露出的长度,控制混凝土的用量。检查各个设备、线路系统是否运作正常,以保证混凝土质量。

(2)严格按使用说明书操作喷射机。开始时先给风,再开机,后送料,结束时待料喷完,先停机,后关风。

(3)开始时先给速凝剂,再给料,结束时先停料,后停速凝剂。根据料速的大小和回弹量的多少,适当调节风压,速凝剂溶液在喷咀处的压力稍大于风压。

(5)突然断水断料时,喷头迅速移开受喷面,严禁用高压风直吹未凝结的砼。

4.5 掘进出渣

TBM 掘进采用皮带机系统出渣,连续皮带机受料端安装在TBM 后配套上,卸料端位于主洞连接洞室与支洞交叉口部位,将弃渣卸入支洞皮带机。接下来运输到支洞口的临时弃渣场,再以自卸车运输到永久弃渣场。

TBM2 皮带机出渣运输,石渣经连续皮带机、支洞皮带机及自卸车转运至永久弃渣场。

TBM3 皮带机出渣运输按掘进的不同阶段分为两个阶段:第一阶段,石渣经连续皮带机与TBM2 共用支洞皮带机至洞口的临时弃渣场。第二阶段,连续皮带机转场,在4#支洞与支洞口布置支洞皮带机,其设置与3#支洞类似。最终将渣石运输到永久弃渣场。

5 结论

本文以新疆某引水隧洞为工程背景,针对隧洞特点,详细介绍了该工程TBM掘进施工的特点等。

(1)阐述了掘进机破岩机理,并介绍了TBM施工的特点,TBM具有综合经济效益强、高质量、高速度、自动化程度高等优势。

(2)TBM 试掘进可以了解和认识本工程的地质条件,检验TBM掘进机及各个操作系统的工作情况,调整参数以实现最大效益并为后续的工作奠定基础。

(3)详细阐述了TBM施工流程,掘进参数的控制及选择,重点说明了初期支护中的锚杆支护、喷射混凝土及掘进出渣等系列辅助作业,相关施工经验可为敞开式TBM在深埋长隧洞中的应用提供经验和参考价值。