掘进机故障自动诊断系统的设计及应用分析

2024-02-26龚彪

龚 彪

(晋能控股集团北辛窑煤业有限公司,山西忻州 034000)

掘进机是集机、电、液于一体的大型机电设备,其工作时需由电控系统来对液压及机械系统进行控制,主要应用于矿井下的巷道中,由于矿井工作环境恶劣,地质条件复杂,在长时间的高强度工作下,掘进机很容易发生机械故障,严重影响了矿井的安全生产。为了提高掘进机的可靠性,目前采用的是定期维护和定期检修等被动措施,但是该措施实施效果较差,由于不能在短时间内及时发现掘进机的故障,不能对其进行快速的定位与处理,不能适应矿井的高效掘进,需要进行进一步的升级。

本文介绍一种用于煤矿掘进机故障自动诊断的新方法,基于掘进机工作状况的在线实时监控,建立了基于状态监测的故障诊断系统,以实例推理与规则推理相结合的故障诊断逻辑为核心,通过分析掘进机的工作状况,实现了对掘进机的异常信息的快速识别,识别并判定异常信息,识别故障类型和位置,并能及时发布预警,方便维修人员进行及时的维护。同时,本系统还具有故障定位、故障分析等功能,能够迅速判断出掘进机的工作状态,为故障的迅速处理提供了依据。实践证明,采用本系统可以减少掘进机的故障诊断时间达92.4%,使掘进机的故障率下降89.2%,对于提高矿井的掘进工作效率有着重要的作用。

1 掘进机机电控制系统

本文以EBZ315 型掘进机为例,机电系统由四个控制电机组成,其中一组控制油泵的驱动电机,以实现掘进机的摇摆和提升;第二部分是对除尘驱动电机进行控制,以达到对除尘设备的控制;第三组采用截割式驱动电动机进行控制,以实现对截割机的自动控制;第四部分是用来控制转载电机,把割下来的煤送到外面。

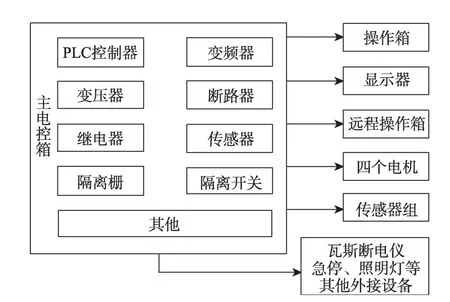

在运行时,整个机电系统必须具备过载保护、缺相保护等功能,在不同的采掘工况下,为了保证掘进机的正常工作,必须满足掘进机的自动化控制要求[1]。所以,要对掘进机的机电系统进行自动故障判定,就必须对其进行全面的监控和判别,由此可以迅速捕获并确认运行中的异常信号,图1对该掘进机机电控制系统总体结构进行了详细的阐述。

图1 掘进机机电控制系统结构示意图

2 故障分类方案

掘进机的故障分析是整个系统的关键,它直接影响到整个系统的工作性能和稳定性。对掘进机故障进行了综合分析,发现掘进机的故障类型主要有驱动电机故障、传感器故障和通信故障[2]。

电动机的故障有过热故障、过流故障、缺相故障等,对掘进机运行过程中各个电动机的运行状况进行了实时监测,获得了它们在正常工作条件下的工作温度、电流、电压等数据,并通过对各种正常运行状况的数据进行采集分析,得出各个监测指标的正常工作区间。在掘进机运转过程中,通过电流、电压传感器对各个电动机进行电流、电压信号的采集,通过红外传感器对温度进行实时监控。传感器将监控数据实时传输至PLC监控系统,通过与标准数据的比较,能够精确地判定电动机有无过热、过流、过载、缺相、粘连等故障。然后,将监测的数据传送至监视终端,当出现故障时,由过流报警灯、过流报警灯、过载警告灯、缺相警示灯、粘连警示灯等相应的声光装置进行报警。

传感器的常见失效形式有:监控信号传输不良、传感器信号异常等,所以在监控传感器故障时,主要采用脉冲信号检测传感器的开关量,并对传感器信号进行监控和分析,如果检测信号超出了系统设置的正常值,则系统会及时地发出报警信号,提醒维护人员进行检查和验证。

矿井下的地质环境非常复杂,对数据通讯的需求非常高,在保证数据通讯的安全性和准确性的前提下,必须在较短的时间内进行大量的数据传送,并且保证数据的正确性。从通信故障的种类来看,通信线路故障、数据连接故障、电源不足是当前通信故障的主要原因。因此,在系统内部安装CAN 通讯状况分析装置,监控通讯全过程的通讯状况,并定时发送模拟信号,如果分析装置可以接收到数据,则表明通信系统状态正常;如果没有接收到或接收到的信号是错误的,则表明通信系统的功能出现障碍,需要进行故障排查,恢复通信功能[3]。

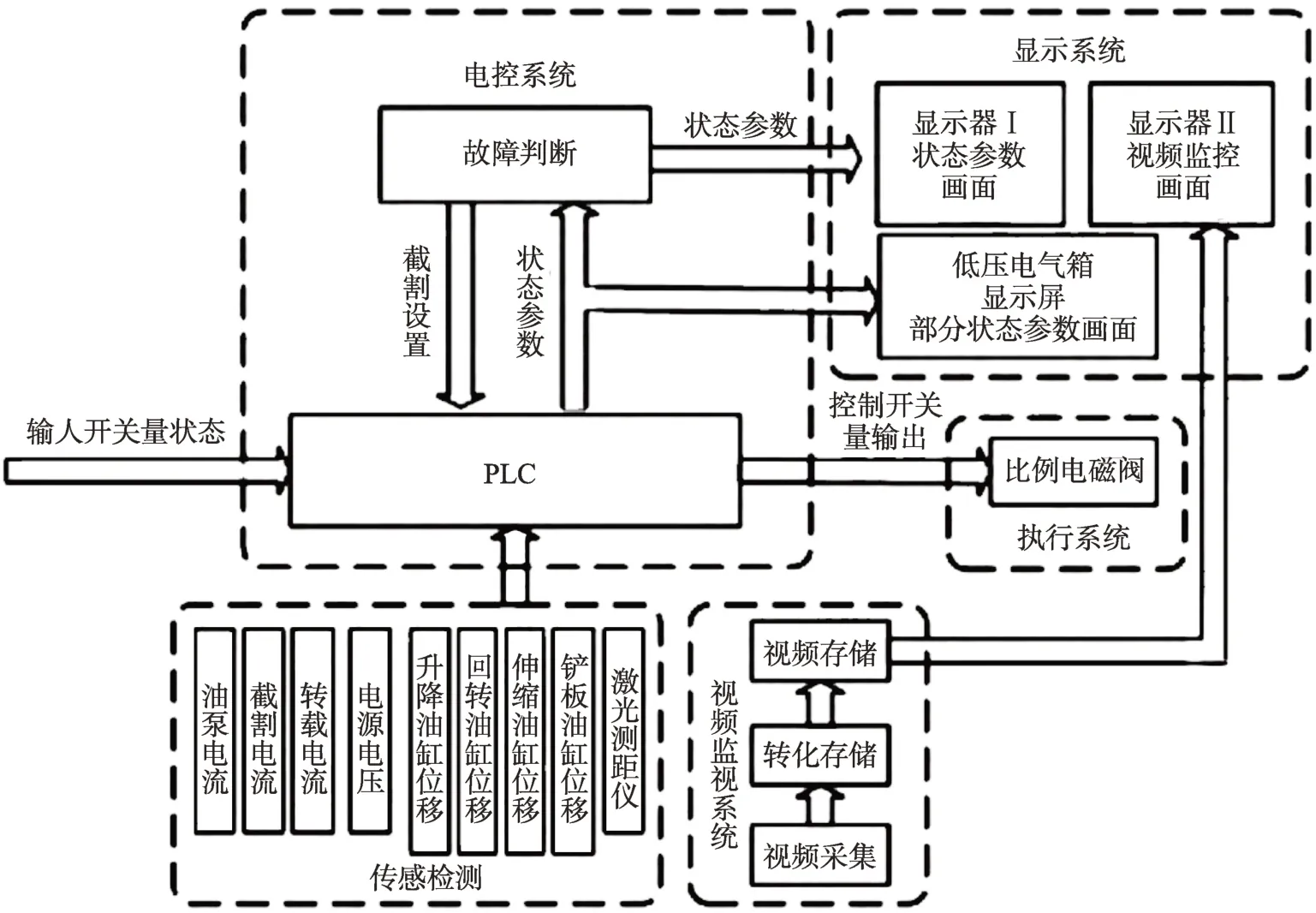

3 掘进机故障监测及诊断系统

在机、电、液共同作用下,掘进机得以实现系统的各种功能,所以,监测掘进机系统的运行过程和故障诊断,实质上是对掘进机工作时机、电、液执行信号进行监测,然后将采集到的信号与系统中存储的正常参数范围进行对比,从而实现对故障状态及时准确的判断,图2对掘进机故障监测及诊断系统整体结构进行了详细阐述。

图2 掘进机故障监测及诊断系统

从图2可以看出,本系统的故障检测与诊断系统由多个模块组成,包含数据检测、电气控制系统的失效识别、数据显示、视频监视等。通过数据传输系统将数据模块连接起来,保证了数据传输的准确性和高效性。

数据感应探测系统,是一种在掘进机上布置的传感器,它可以探测到掘进机运行时的控制信号、工作姿态和工作压力等,在此基础上,通过PLC的监控中心对其进行判定,并将异常的操作信息发送至故障识别系统,故障识别系统通过预先设定的事例和规则推理的方法,对故障产生的原因进行分析、判定,从而确定故障的位置、类型、处理方案等,通过对数据的分析和处理,将其传输到数据信息显示模块,通过特殊的方式将故障信息显示在屏幕上,从而使监测人员能够及时地发现和处置。同时,该系统还可以自动调节掘进机的工作状态,使其在不停机情况下进行故障自动处理,从而提高了掘进机的工作可靠性。视频监控作为对掘进机工作状态的判别辅助手段,通过对掘进机的状态进行判断,以确定调整是否就位,保证监测的可靠性[4]。

4 故障自动判别逻辑

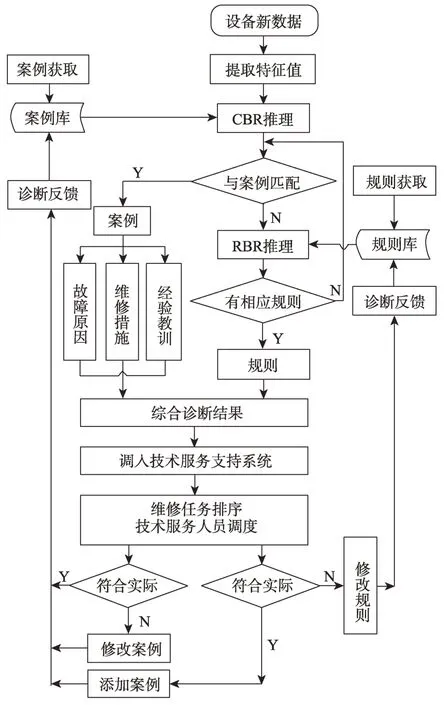

由于掘进机在工作过程中面临着复杂的地质环境,掘进机的截割姿态、运行控制信号等受到外部环境的影响,很容易发生变化,所以,如何准确地判断掘进机的运行状况,防止系统出现错误报警的情况,是整个系统的关键问题。同时,系统还必须具备自适应学习的能力,可以对故障进行持续的更新,以实现快速的判断的功能,图3对故障判断的逻辑进行了详细阐述。

图3 故障判别逻辑示意图

从图3可以看出,当系统获得了装置的操作数据之后,从案例库中获得了与故障数据有关的数据,并进行了实例匹配和推理,如果与相应的实例匹配成功,则能够快速地识别故障原因,并给出相应的维修措施和注意事项,如果没有匹配到相应的案例,那么就会从规则库中提取出相关的规范,并进行规范推理,最后得出一个完整的诊断结果,并判断出故障类型[5]。

同时,该软件还可以完成对已获得的实例进行再比对,修改原有的实例,增加新的实例,使数据库得到持续改进,从而增强了系统失效的识别正确率。

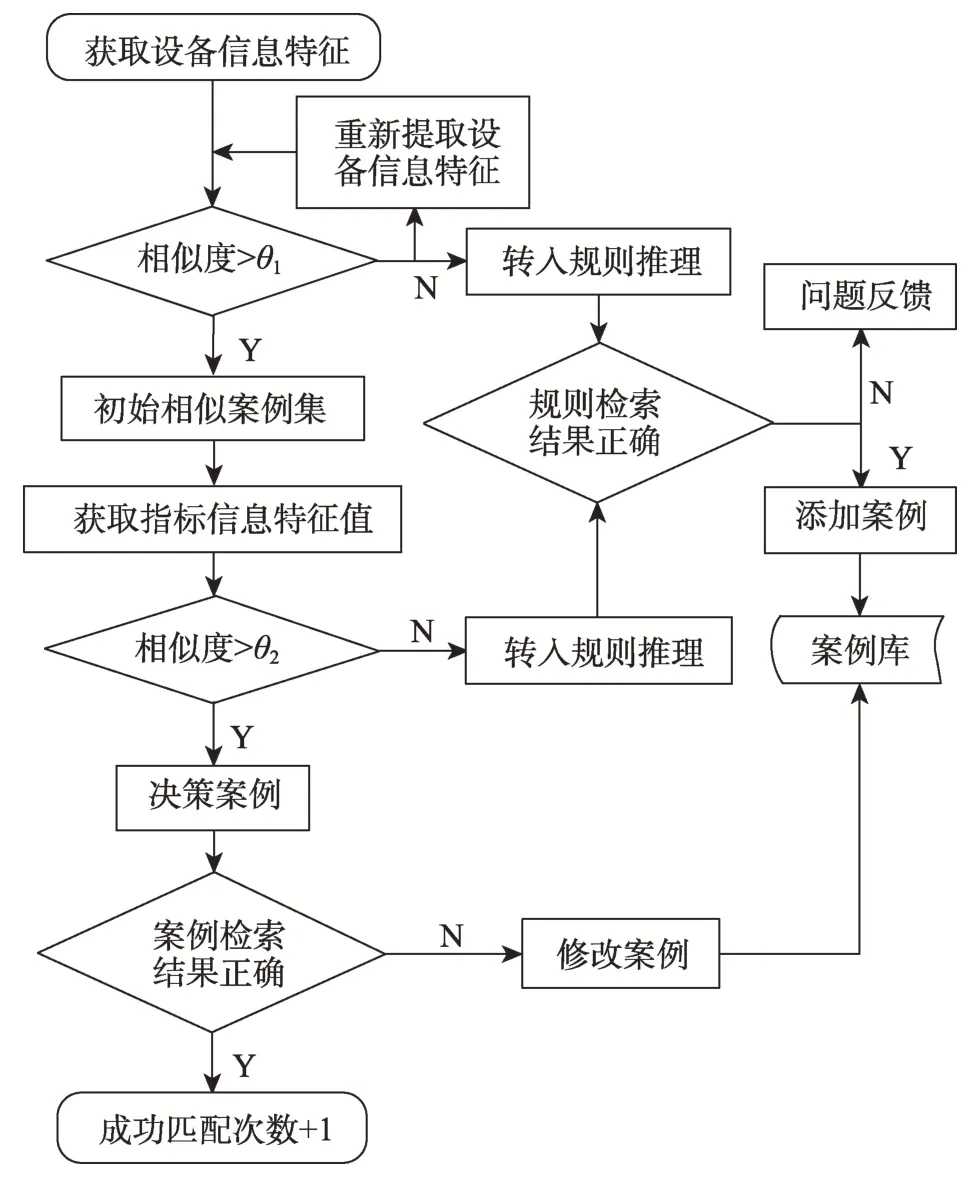

5 案例检索逻辑

鉴于系统库中存在大量的数据,采用传统的逐一匹配算法会造成检索周期长、识别效率低等问题,从而影响到系统的整体应用。因此本文对检索逻辑进行了优化与升级,提出了基于相似度的案例检索逻辑,以关键字和特征进行匹配,能够大大提升检索速度。根据实例检索结果,采用相似性检索方法可以保证检索速度不超过0.7s,检索速度快,检索效率高,图4对故障判断的逻辑进行了详细阐述。

图4 案例检索控制逻辑示意图

6 实际应用效果分析

该故障自动判别系统,可对每日掘进机的工作状况进行汇总,分析各个关键参数,获得大量的参数偏差值,并自动产生设备维修建议。在停机期间,维修人员会依据系统提供的维修报告,有针对性地进行维修,减少维修工作量,提高维修的可靠性。

实践应用证明,在建立了故障识别系统后,故障后的问题平均求解速度为2.28min,较最优方案30min 下降92.4%。通过构建掘进器维修推荐系统,实现了对其进行有针对性的维修,提高了其工作时的稳定性,使其在工作中的失效概率减少89.2%,提高了其工作的可靠性和工作的质量。

7 结论

(1)该检测系统主要是对掘进机工作时机、电、液执行信号进行监测,然后将采集到的信号与系统中存储的正常参数范围进行对比,从而实现对故障状态及时准确的判断。

(2)该系统采用实例推理、规则推理等方法,准确地分析了掘进机的运行故障,并利用自适应学习机制实现了故障识别的自动升级和改进,从而提高了识别的效率和精确度。

(3)实例检索中,采用相似性检索方法可以保证检索速度不超过0.7s,检索速度快,检索效率高。

(4)通过构建掘进器维修系统,实现了对掘进器进行有针对性的维修,提高了其工作时的稳定性和效率,使其在工作中的失效概率减少89.2%,时间减少92.4%,提高了其工作的可靠性和工作的质量。