关于煤矿开采技术与掘进支护技术探讨

2024-02-26师伟

师 伟

(山西焦煤西山煤电西曲矿,山西太原 030200)

煤矿产业活动中,开采煤炭资源时,需要按照有关的开采原则,引进技术手段展开生产作业。利用不同的开采技术,生产质量、生产效益各不相同,最重要的就是在开采技术和决定支护技术的应用中,最大限度地加强高效生产、安全生产,提高煤矿企业的行业竞争力,有针对性地选择和应用生产技术,节约技术投入成本。

1 煤矿开采技术要点

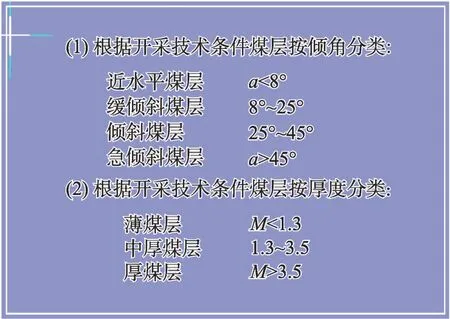

在某煤炭开采矿区中,煤层夹矸层层数超过3 层,厚度0.3m,有着较为复杂的巷道地形条件,煤层地质环境较为特殊,属于裂隙发育区域,岩层硬度环境较差,巷道顶板受到了周期性来压的持续冲击作用,因此有着较高的垮塌风险。结合传统的技术应用条件和已有的经验,在煤矿开采技术和掘进支护技术的应用过程中,需要结合现场的作业环境,加强对技术关键要点的把握,提高开采水平和掘进效率,开采技术条件见图1。

图1 开采技术条件分析

1.1 综合采矿技术

综合采矿技术应用在煤矿开采技术中,是一种常见的技术类型,利用到了有关的机械设备,因此综合开采技术又被称为综合机械采矿技术,该技术应用有助于提高煤矿生产的效率,提高开采质量,减轻人工作业的劳动强度,有着较快的掘进速度。利用综合采矿技术加强生产受到了人们的普遍青睐,不过煤矿开采中使用综合开采技术并不是毫无缺陷,该技术同样也具有一定的不足之处,这是因为综合开采技术应用具有一定的局限性,它只适用于坚固性良好的煤层顶部结构开采活动。

全部煤层储存均需要具备稳定的特性和结构,满足上述条件才能使用综合开采技术,发挥出机械设备的功能效力,因此综合采矿技术虽然有着良好的生产效果,但是具有一定的局限性,适用性不足。其中运用到了多种自重较大的设备设施,刚性脆弱煤层顶部结构以及松散的煤层结构,无法承受设备的重量,增加了塌方风险,使得综合采矿技术的应用范围受到了一定的制约。在选择和使用综合采矿技术时,要结合现场的施工环境、岩层特点等,经过综合考量,选择开采技术和方法。

1.2 普通煤炭采矿技术

普通煤炭采矿技术应用的过程中,使用到了简单的设备和全人工挖掘的方式有所不同,与全机械设备采矿的生产关系同样具有显著区别,普通煤炭采矿技术应用和综合开采技术相比,在作业效率方面并不具有优势。但是该技术的经济成本较低,利用普通煤炭采矿技术时,不需要投入过高的成本就可以进行生产,普通煤炭采矿技术应用在复杂的地质条件下具有一定的适应性,可以将其应用到类型较多的矿区中进行煤炭开采生产作业。

尤其是规模较小的矿区,使用普通煤炭采矿技术,投入的成本低,生产效率高,从投资视角,大型开采企业利用普通煤炭采矿技术,在保证开采作业质量的前提下,可以适当的节约投资成本。值得注意的是,普通煤炭采矿技术应用的过程中,安全事故问题的发生风险较高,普通煤炭采矿技术条件下,安全事故问题的发生几率呈现出了升高的趋势,应得到管理人员的高度重视,加强对普通煤炭采矿技术应用的安全保障[1]。

1.3 炮采技术

在煤炭开采的技术应用中,爆破技术应用是最常规的操作技术,炮采技术就是爆破技术,主要是以放炮爆破作为手段进行开采作业开路。在具体的实践中,利用煤炭炮采技术时,主要按照以下三个步骤进行,第1步是爆破,第2步是装车,第3步是外运。我国的煤炭开采炮采技术应用有较长的历史发展时期,其中应用到了多种作业设备,包括喷枪、支架、凿岩机、耙式装载机、锚杆,凿岩机负责的是钻孔和爆破,耙式装载机负责在煤矿生产中进行开采开路。利用煤炭生产炮采技术生产成本较低,但却具有极强的实用性和良好的生产效益,在煤矿生产中得到了普遍的运用。

炮采技术应用目前已经愈发的成熟,从业人员积累了丰富的经验,灵活的运用该技术进行生产,在煤炭开采技术应用中,是一种常用手段。炮采技术有一个明显的缺点,那就是安全性水平较低,容易出现安全事故,利用炮采技术时要适当增加炮眼的总数量,从而对爆破的时间进行缩减,在爆破后,使煤矿巷道檐壁保持平直状态。保护顶板和支护设备,在装矸时和运矸的作业环节,使用机械化设备,可以提高生产质量生产效率,降低劳动成本。

1.4 节水技术

节水技术指的是利用地面注浆的方式进行生产的技术手段,利用节水技术,可以保护地下水资源和地表环境不受损害,在煤层开采的生产作业环节,地质探测会对顶部煤层造成损害,影响地下水系统。一旦出现失控问题,会造成下降漏斗的情况,严重威胁煤层环境,破坏生产安全,借助节水开采技术,进行综合化的考量,要以恢复地下水位作为基础,前提,对脆弱的过载层结构进行再次压缩处理,从而将大部分的裂缝封闭弥合,使地面生成水膜,确保生产安全。

1.5 机械化开采技术

机械化开采技术应用在煤炭企业的开采作业环节,适用于煤炭探测发现后煤层,使用机械设备展开洞采适用性较强,具体的实施方式是设置长臂作业面,在开采作业中保持长臂作业面的整体长度为2~3m。按照传统的做法,是采取退火作业的方式对煤层进行处理,顶部受到扰动,会出现碎裂的情况,向井外运输掉落的煤块,利用机械化开采技术时,要注意结合实际的情况以及煤层的特点,选择机械化洞采技术应用的方法[2]。

1.6 深层地下矿山采矿技术

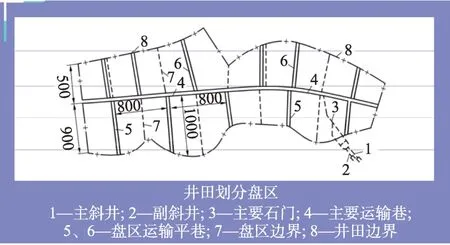

在地层深处存在着大量的煤炭资源,煤炭生产企业在针对地层深处的煤炭进行开采时,需要利用深层地下矿山采矿技术展开开采作业,重点关注环境通风道路设计以及井下压力控制等问题。值得注意的是,煤气控制也是深层地下矿山采矿技术应用中要关注的重点,在触及煤层时,需要立即进行技术处理使用。该技术的过程中,在掘进作业环节需要粉碎尾矿填充材料,向外运送垃圾,从生产安全、生产成本等多层面进行综合化的考量,提高煤矿开采的效率,井田划分盘区见图2。

图2 井田划分盘区

2 掘进支护技术的应用策略

2.1 喷浆支护技术

喷浆支护技术的应用主要适用于煤矿巷道稳定的情况下,煤层稳固,不会出现巷道变形的情况,巷道顶侧压力较小,均可以使用喷浆支护技术,喷浆支护技术利用压缩空气的功能,配置一定比例的水泥砂浆,向巷道顶部喷射形成支护结构。在顶侧压力较小和巷道稳定的前提条件下,还可以进一步利用锚杆支护技术,或是将锚杆和锚网的功能相结合进行支护,同样可以取得理想的支护效果,实现掘进支护技术的应用目标,确保开采生产的安全性[3]。

2.2 喷射混凝土技术

在煤炭开采中,对受到破坏的岩体部位进行掘进支护时,使用喷射混凝土技术,可以取得理想的技术应用效果,混凝土喷射技术的操作过程较为简单,作业人员可以在明确岩体或隧道中有碎裂位置的情况下,将混凝土材料喷射到合适的位置,增强巷道岩体的粘合度,使混凝土材料可以牢固地粘接在碎裂的位置。值得注意的是,生产作业的过程中,技术人员必须要做好防护措施,保证生产安全,在使用掘进支护技术进行生产作业,喷射混凝土技术可以取得理想的支护效果,达到预期的安全生产目标,对不稳定的巷道岩体结构进行重新处理,使其恢复稳固,降低安全事故问题的发生几率[4]。

2.3 钢筋网支护技术

钢筋网支护技术目前在国内的煤炭开采中已经得到了广泛的运用,例如在煤炭开采的现场地质环境较为理想,开采作业的难度较低的情况下,遇到松动的围岩或脆弱的岩石结构时,有可能会出现安全事故问题,造成塌方等后果。在生产作业中,随时随地都有可能有小石块掉落下来,威胁到开采作业的安全,因此可以使用高强度钢筋网,在巷道的高处位置悬挂,保证挂网作业的可靠质量。网片密度要达到一定的标准,形成网络式分布的作业,面对岩石掉落造成的安全隐患,进行防范和早期治理,降低巷道坍塌的风险[5]。

2.4 锚杆支护技术

在锚杆支护的生产作业环节,施工人员可以在锚杆支护技术的应用过程中,灵活地调整锚杆位置,结合实际的需求,对锚杆位置进行设置,针对作业现场边坡部位的即时力学状态进行改善。例如外力的影响下,边坡土层有可能会出现形变,导致巷道的安全稳定性被削弱,利用锚杆支护技术,对形变岩土形成锚杆支撑力,增强土体结构的强度和稳定性效果。

该技术在处理松动岩土方面具有理想的应用效果,合理设置锚杆,加固松动的岩土层,取得理想的支护性能。在使用锚杆支护技术进行作业之前,需要进行详细的勘测,了解地质环境现场的作业情况,对岩石的分布以及岩土层的实时状态加强了解和掌握,在综合考量下制定锚杆支护的作业方案,确保生产环境安全、可靠。

2.5 钢支撑技术

钢支撑技术在巷道掘进生产中作为一种常用的掘进支护手段,能够提高岩体的刚性效果和结构强度,钢支撑技术可以使岩体结构的变形风险得到最大限度的防控,在外力作用下仍旧保持岩体结构稳固,降低变形风险。在钢支撑技术应用的过程中,为了将其安全保障功能最大限度地利用起来,技术人员需要进行前期的地质环境勘查,对工字钢架和格栅等钢支撑结构进行综合分析,制定合理的施工方案。完成巷道掘进作业之后,测算钢支撑安装间距时,需要追求最高效率,在短时间内完成支撑,增强巷道作业环境的安全性、稳定性。

按照传统的加固形式,使用合适的材料,提升岩体的强度和粘结力效果,钢支撑技术代替了该方法,利用巷道岩体自身的强度、刚性优势,进行掘进支护。在选择掘进支护的形式时,结合矿区的实际生产条件,需要进行对现场环境的综合考量,分析和预测煤矿掘进支护技术的具体应用效果。在综合监测、分析中制定施工方案,并加强实时的监测,确定决定支护技术应用效果的稳定性,营造安全的施工环境,进行煤矿开采[6]。

3 结论

综上所述,煤矿生产中,结合矿区的实际情况,选择开采技术,应用开采技术的目的是要提高生产质量、开采效率。在开采技术和掘进支护技术的应用过程中,应保证人员安全,提高生产效率,明确该目标,融合开采技术和掘进支护技术,最大限度提高煤矿生产的效率和开采活动的安全性水平,推动煤矿产业的科学化、长远化发展,强化煤矿企业的行业竞争力。