深井超深井大尺寸井眼钻井提速技术应用

2024-02-26张茂林杨雅琴

张茂林,张 伟,王 雷,杨雅琴,陈 涛

(1.西部钻探工程技术研究院,新疆克拉玛依 834000;2.西部钻探克拉玛依钻井公司,新疆克拉玛依 834009)

准噶尔盆地地层构造复杂,目的层埋藏深,近年来加大了超深层油气资源的勘探开发力度,为了满足井身结构的要求,实现安全钻井,大尺寸井段固井设计时一般要求套管尽量下深一些。如在盆地南缘中段下组合的天然气井[1],井深为7700m,四开333.4mm 井眼钻深5700m,大尺寸井眼占全井的74%,随着大尺寸井段的加深,各次钻完井施工效率问题越来越突出,影响到全井的钻井周期和钻井成本,如何提高深井超深井大尺寸段井眼的钻井效率已成为必须解决的问题。

1 南缘超深井施工简况

1.1 地质简介与井身结构设计

南缘中段下组合地质工程难点突出,构造地质情况复杂,压力系统呈“低—高—低—高—低”趋势,施工实钻存在钻井故障多、复杂时率高、周期长等难题。根据三压力剖面和完井工具的匹配性开展井身结构设计,为应对超深井钻探过程中必封点多、常规井身结构难以完全封隔的技术需求,井身结构设计为六开六完[2-3],中上部井眼尺寸大、套管段重,下入深度见图1。

图1 南缘呼图壁呼西背斜井身结构设计

1.2 大尺寸井段钻井施工简况

随着大尺寸井段的加深,井眼尺寸大,地层岩性多变,机械钻速低,井眼稳定性差、携砂困难、井身质量难于控制及各次完钻作业时效,影响了钻井效率的提高。

(1)高地应力下呈现理化破碎特征,易发生井壁垮塌复杂。上部独山子组大段高水敏性泥岩段易缩径,塔西河组地层理化破碎特征,相邻探井在该井段,井壁失稳现象严重,井径扩大率达89%,严重影响钻井速度。

(2)山前受构造应力影响,地层倾角变化大,地层自然造斜强,应力性井壁垮塌,造成井径变化大,钻遇夹层的破碎或振动等带来的载荷变化等,造成井斜控制困难[4-5],在防斜纠斜作业时,主要是轻压吊打来保证打直,严重制约了破岩参数优化与强化。

(3)地层压力复杂多变,钻井液压持效应强,岩石抗压强度高、可钻性差,机械钻速低。随着井身增加,岩石抗压强度增大,东沟组以泥岩为主砂砾岩交互频繁,连木沁组至呼图壁组大套泥岩呈现硬塑性,单轴抗压强度达到130MPa 以上,钻头破岩吃入困难,钻头平均机械钻速低于2m/h。

2 大尺寸井段优快钻井技术

2.1 钻头和钻井方式优选

(1)钻头优选。通过呼图壁背斜构造地层及力学特征分析,结合前期钻井资料,二开井段第四系至独山子组上部砂砾岩段,以复合钻头配合减震器提速;三开安集海河组—紫泥泉子组泥岩压实度高,钻头切削齿吃入地层困难,采用高性能平齿+屋脊齿中低密度混合布齿(16.0mm 或19.0mm),以增加钻头的攻击性为主;四开在东沟组—连木沁组地层泥岩段多呈现塑性特征,局部含砾,易崩齿失效。考虑大尺寸钻头线速度高,设计PDC钻头时,兼顾钻头的攻击性和耐磨性能,优化采用四刀翼后排布平面齿,低密度混合布齿(16.0mm)。

(2)复合钻井技术。PDC 钻头切削齿在钻压和扭矩作用下克服地层应力吃入地层,随着钻压的增大,牙齿吃入岩石深度以及破碎体积增大,相应的扭矩也会增大,造成大尺寸钻头机械破岩能量不足,从而影响机械钻速;在软硬交错的非均质地层,钻头扭矩变化较大,只有当钻头能量积累到一定程度后才能达到破岩要求,因此采用井下动力钻具等进行复合钻井有利于改善钻头稳定性和提高钻头使用效果[6-7]。在中—硬地层中,高转速下切削齿与地层接触时间太短[8],高转速比高钻压更容易产生过大冲击载荷,不利于保护PDC钻头,需要选择“大扭矩—高钻压—低转速”的钻井参数模式,选用螺杆配合抗研磨性较强的PDC 钻头复合钻进措施利于钻头效率的提高。

2.2 垂钻工具与等壁厚螺杆钻具组合提速技术

“垂直钻井工具+等壁厚大扭矩螺杆”在高陡构造、高抗压强度及高含砾地层能够有效地控制井斜,实现优化强化参数、保护钻头、提高破岩效率的目的。采用等壁厚螺杆钻具能提高工作扭矩、延长钻头使用寿命,进一步强化钻井参数,实现钻井提速[9]。

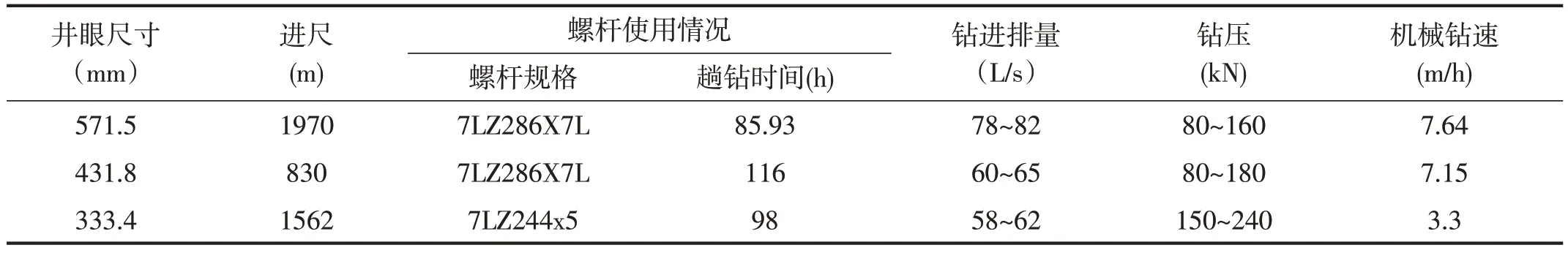

垂直钻井工具防斜打直效果受钻压影响较小,是释放钻压、提高钻井速度、控制井斜的有效方案;应用于高陡构造,硬地层提高钻压比提高转速增加的比例更大,相应对于深井钻头工作稳定,使用井下动力钻具和提高钻压更有利于钻井提速提效。因此在大尺寸井眼钻井方式上采用螺杆+垂钻在钻井参数优化方面有更大的范围,H02井强化钻井参数见表1。

表1 H02井各开次垂钻+大扭矩螺杆钻井参数表

2.3 优化钻井参数

大尺寸井眼钻井施工在优化钻头,钻井泵系统、钻柱设计和优化参数对实现最佳机械钻速起到主要作用。钻压是由钻铤重量或加压装置实现优化控制,转速由顶驱系统/方钻杆驱动系统/水力马达优化控制,通过控制钻井液流量,改变泵排量能清除钻头底部产生的岩屑并携带。在可实时操作优化钻井的三个参数中,使用过高的钻压会产生大的扭矩,会导致钻柱折断、屈曲、严重粘滑和其他井下复杂和事故,PDC 钻头在剪切地层产生了更高的扭矩,导致扭转振荡,这些振荡以及钻柱上的能量损失和井下粘滑,阻碍能量向钻头的传递,钻头水力性能不佳,岩屑可能无法完全被钻井液携起,导致在井底沉降,发生重复破碎,甚至钻头泥包,机械钻速下降[10-11]。

(1)优化、强化钻压参数,提高机械钻速。根据钻井工具的性能及所钻层位岩性及岩石强度,分析确定钻井参数配置对机械钻速影响。预测钻具屈曲和弯曲临界钻压计算,作为下部钻具垂钻和钻铤一次弯曲的临界钻压,钻压的强化同时使得地面扭矩保持在24~28kN·m。在二开和三开软—中地层以增大排量、提高钻头转速、提高环空返速的提速措施;在四开东沟组以下抗压强度高的地层,计算预测钻压至226.1kN下部钻具组合出现正弦屈曲,钻压至298.8kN时会出现螺旋屈曲,确定钻压强化至220~250kN,提高破岩能量。

(2)优化钻头比水功率。水力参数主要作用体现在水力破岩、螺杆转速和井底净化方面。通过钻头喷嘴的水力射流产生的冲击力,辅助钻头破岩,钻进大尺寸井眼时产生的岩屑量要远多于常规井眼。根据实际钻井液性能及井眼状况进行具体分析计算,保证满足达到携岩排量和立管压力条件下,对配备的钻井泵功率,使用的大尺寸钻杆,以减少沿程压耗,尽可能提高钻头压降,以提高水力破岩和携岩效果。

在571.5mm 井眼以∅286mm 螺杆的推荐排量,实钻中排量保持在75~87L/s,泵压30~36MPa,以钻屑颗粒传输比大于0.5作为井眼清洁预判标准,使环空返速高于到最低临界返速,每次起下钻井眼畅通,井底无沉砂。

(3)优化井下钻具组合。根据井眼尺寸、刚度要求、目标钻压和中完通井下套管等方面的考虑,确定稳定器安放位置,钻进中避免屈曲和旋转等功能障碍,将弯曲应力保持在疲劳极限以下,中完通井基于实际井眼中通井底部钻具组合与套管弯曲变形能计算,使用大尺寸279mm 钻铤或245mm 钻铤+欠尺寸稳定器组合,提高通井效果,使用∅149.2mm钻杆为大排量钻进使用创造很好的条件。

2.4 井壁稳定技术

二开段采用KCl 有机盐聚合物钻井液体系,具有抑制能力强、封堵防塌效果好、性能稳定周期长等优点,在塔西河组以上强水敏、强分散性泥岩地层,抑制钻屑的水化分散防止污染钻井液,有利于钻井液性能控制,抑制岩石组分水化分散膨胀防止井壁垮塌,抑制岩屑的水化分散,减少钻井液中劣质钻屑含量、减少钻井液中微米、亚微米粒子,有助于提高机械钻速。大尺寸井眼坚持“三强一低”,使用聚合物降滤失剂有效控制失水,增强造壁性,保证井眼稳定,使用沥青类提高钻井液对地层的封堵胶结能力,通过K+、Ca2+复配使用强化钻井液对钻屑的抑制作用。

三开安集海河组及以下井段优选油基钻井液,综合性能优良,在温度180℃、密度2.60g/cm3的条件下,流变性优良、乳化性能稳定,抗污染性能强,添加复合封堵剂形成的高密度防漏型油基钻井液,大幅降低了井下复杂事故,提高钻井速度[12-13]。

3 实施效果分析

3.1 优选钻头实施效果

二开∅571.6mm 井眼,独山子组中上部砂砾岩地层优选混合钻头+减震器,单只钻头进尺1065m,机械钻速8.42m/h;下部使用强攻击性和强保径KS1952ARY+垂钻+螺杆,平均机速9.68m/h,同比DF1 井井眼扩大28.5%,提速10.62%。

三开∅431.8mm 井眼,使用GT56KS 钻头+垂钻+螺杆钻具组合,用时5.6d 完成996m 进尺,创安集海河组最快钻速、431.8mm大尺寸井眼进尺周期最短和“一趟钻”,平均机速11.08m/h,较邻井HT1井提高465.3%。

四开∅333.4mm 井眼,使用GT55S、GT46S、简双排齿GT45DS 钻头+垂钻+螺杆钻具组合,通过强化参数,大幅提高趟钻进尺及机械钻速,平均机速3.81m/h,HT1井提速53.63%。

3.2 钻井参数优化

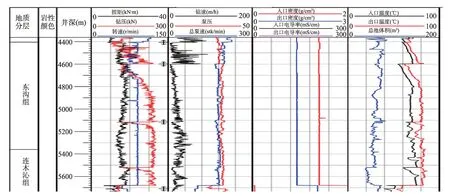

在呼西背斜相继上钻的2 口评价井四开在井下螺杆转动和地面顶驱转动的复合钻井条件下,H02 井在东沟组至连木沁组,将PDC 钻头由五刀翼16mm 复合片优化为四刀翼16mm 复合片设计,强化钻压提高破岩能力的提高了机械钻速,平均钻速达到3.26m/h,同比H01井机械钻速提高34.2%,钻头单趟钻进尺404m,同比H01井提高27%。见图2。

图2 H02井四开井段钻井参数与机械钻速对应图

3.3 井身质量全优

通过防斜打直技术提速,在提速及井身质量控制方面均取得了非常好的效果。已完成3口井二开至四开大尺寸井眼采用主动防斜垂钻钻井系统,为强化钻井参数创造条件,配合大扭矩抗压螺杆井斜控制在1°以内,完钻后测井和下套管前通井顺利,各次技术套管安全顺利下入预定井深。

4 结论与建议

(1)二开至四开5700m大尺寸井眼,上部砾石层采用混合钻头+减震器,其余井段采用主动防斜垂钻+大扭矩螺杆钻井系统,为强化钻井参数创造条件,大幅度提高了机械钻速。同时也为固井提供优质井筒,缩短了完井作业时间。

(2)在钻井装备、地面设备及工器具等设备能力稳定可靠的前提下,通过实施参数优化和强化,提高钻头破岩效率实现钻井提速。实时识别钻进过程中影响钻头破岩效率的主要因素,为钻井工程技术人员掌握井下情况、优化作业措施提供方向。

(3)随着对地层认识的提高,积极开展多种复合钻井防斜打快的研究推广,加大国产垂钻系统的使用,推进准噶尔盆地南缘地区防斜打快技术进一步发展。