石膏矿房柱法开采铲车道矿柱稳定性分析*

2024-02-26李洪张雯婧张雨婷赵思龙

李洪,张雯婧,张雨婷,赵思龙

(山东科技大学 资源学院,山东 泰安市 271019)

0 引言

石膏矿目前普遍采用房柱法开采,开采后形成的大面积采空区上覆岩层主要靠留设的矿柱来支撑,矿柱的稳定性是影响采空区稳定的主要因素之一。近年来,针对房柱法开采矿柱的稳定性,国内学者已经做了大量的研究工作[1-3]。郑彦涛等[4]通过理论计算,对房柱式开采条件下矿柱的承载稳定性进行了分析,并提出了最优的矿柱布置方案。孙万明[5]结合矿柱失稳机理,采用极限强度理论和分载面积法等理论计算方法对矿柱稳定性进行了分析。王万红等[6]等运用3Dmine与FLAC3D 耦合建立三维数值计算模型,对房柱式采矿法的采空区矿柱受力进行了分析。李小双等[7]通过室内相似模拟试验,对房柱法开采下矿柱的稳定性进行了研究,并优化了采场结构参数。本文以汶阳石膏矿房柱法开采为工程背景,结合改用铲装工艺后的铲车道布置方式,采用理论分析和数值模拟的方法,对铲车道矿柱的稳定性进行分析,从而保证采区的作业安全。

1 工程概况

汶阳石膏矿位于泰安市大汶口石膏矿区,石膏赋存条件较好,矿段内地层为向斜构造,倾角为4°~7°。井田埋深为140~300 m,主采Ⅱ、Ⅲ矿层。Ⅱ矿层分为4个分矿层,其中Ⅱ-1、Ⅱ-4分矿层较薄,主采Ⅱ-2、Ⅱ-3 分矿层,合层开采,开采厚度为6~11 m,平均厚度为8.6 m,夹层厚度约为1.0 m,主要为泥岩和少许泥灰岩;Ⅲ矿层分为2 个分矿层,主采Ⅲ-2分矿层,开采厚度为6.5~10 m,平均厚度为8.2 m。Ⅱ、Ⅲ矿层层间距为15~25 m,水文地质条件简单,无陷落柱及火成岩侵入。

矿井采用单水平上下山开采,开拓水平为-160 m,沿走向布置有-160 m 水平轨道大巷和-150 m水平总回风巷,大巷间距为20 m。开采方法采用房柱法,矿柱连续布置,各矿层间矿房矿柱重叠对齐,如图1 所示。开采基本参数为:采房设计净宽为4.0 m,净高为3.0~4.0 m,采房间矿柱宽为5.0 m。采房与回风上下山间矿柱为15 m,最外侧采房与轨道上下山间矿柱为20 m。

图1 采掘矿房布置平面

2 铲装道的布置

自建矿以来,汶阳石膏矿采房工作面一直采用耙斗机耙装矿石。随着采装设备的进步,该矿拟采用装载效率更高的电动铲运机装载,而原有的区段巷道布置方式不适应铲运机作业。为了适应铲装作业工艺,方便铲车的出入,提高铲装效率,需要增加布置专门的铲车道。根据汶阳石膏矿区房柱式开采的特点,铲车道的布置主要有以下3种方式。

(1) 连续穿柱布置。铲车出入切穿区段平巷保护矿柱,如图2(a)所示。运用这种方式铲车出入方便,但铲车道和区段平巷间的矿柱尺寸较小。

图2 铲车道布置方式

(2) 间隔一个矿房穿柱布置。铲车出入间隔一个矿房切穿区段保护矿柱和区段平巷联络,如图2(b)所示。这种方式增加了铲车道和区段平巷间矿柱的尺寸,但铲车出入不穿越矿柱的矿房时需要拐弯折返。

(3) 间隔两个及以上矿房穿柱布置。铲车出入间隔两个甚至更多个矿房切穿区段保护矿柱和区段平巷联络,如图2(c)所示。这种布置方式进一步增加了铲车道和区段平巷间矿柱的尺寸,但铲车出入不穿越矿柱的矿房时,拐弯折返距离更大。

3 铲车道矿柱稳定性理论分析

3.1 铲车道布置基本参数

汶阳石膏矿在原区段平巷的上、下位置分别布置了一条铲车道,其中区段平巷的宽度为4 m,高度为3.5 m,铲车道宽度和高度均为4.5 m。矿井采用房柱法开采,其中矿房宽度为4 m,矿房间的矿柱宽度为5 m,采高4~5 m。Ⅱ矿层和Ⅲ矿层拟采用相同的铲车道布置方式,对应于3种不同铲车道布置方式的保护矿柱尺寸见表1。

表1 铲车道保护矿柱尺寸

3.2 铲车道矿柱受力稳定性分析

铲车道矿柱的稳定性由矿柱自身的强度和上覆岩层荷载决定。铲车道开挖后,铲车道保护矿柱受力由三向受力状态变为单向受力状态,在保护矿柱单向受力状态下,用承载面积理论[8]可以确定铲车道矿柱的平均应力。该理论认为,矿柱所承受的荷载由采空区开挖前矿岩所承受的上覆荷载转移而来;一个矿柱所支撑的面积范围,包括位于其上方的岩层和其四周巷道(矿房)跨度一半的顶板岩层。如图2所示红色虚线框(颜色区分见电子版),铲车道矿柱内部的平均应力可按下式计算 :

式中,σP为铲车道矿柱平均应力,MPa;γ为上覆岩层的平均重力密度,取24 k N/m3;H为开采深度,m;a为矿房宽度,m;c为区段运输平巷宽度,m;d为铲车道宽度,m;B为铲车道保护矿柱宽度,m;L为铲车道保护矿柱长度,m。

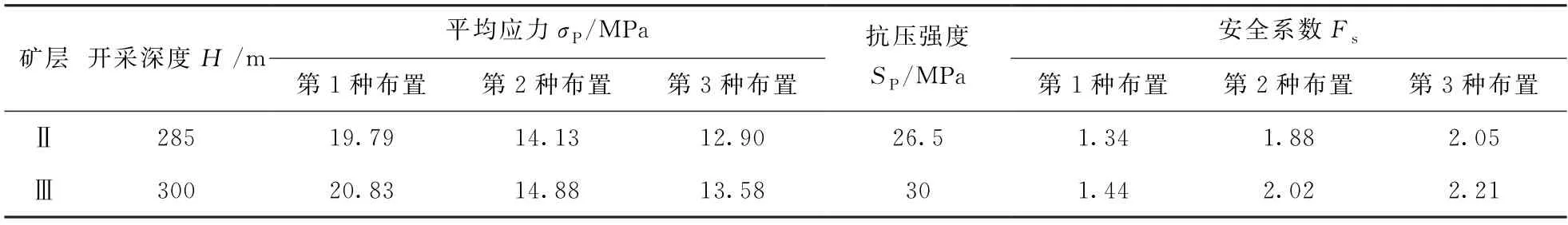

将相关参数代入式(1)得到铲车道保护矿柱内部的的平均应力,并按照式(2)计算出保护矿柱安全系数Fs,计算结果见表2。

表2 铲车道保护矿柱受力计算

式中,Fs为安全系数;SP为铲车道保护矿柱抗压强度,MPa;σP为铲车道保护矿柱平均应力,MPa。

根据表2计算结果可知,随着开采深度的增加,铲车道保护矿柱内部的平均应力也逐渐增大,但矿柱内部所承受的应力值均小于其抗压强度值。当采用第1种铲车道连续穿柱的布置方式时,Ⅱ、Ⅲ矿层铲车道矿柱的安全系数Fs均小于1.5,有失稳的风险;当采用第2种和第3种铲车道间隔穿柱的布置方式时,Ⅱ、Ⅲ矿层铲车道矿柱的安全系数Fs均大于1.5,表明矿柱均是稳定安全的。显然应尽可能地减少或避免采用第1 种连续穿柱的铲车道布置方式。

3.3 铲车道矿柱塑性破坏稳定性分析

研究表明,矿柱的应力不是平均分布的。矿柱四周边缘部分,当其刚刚暴露时存在很大的集中应力,通常等于原始应力的2~4倍甚至更大,从而导致矿柱边缘部分被破坏,保留残余强度。随着矿柱边缘强度的降低,集中应力随之向矿柱内部转移,使得矿柱侧边遭受屈服[9-10]。若矿柱尺寸较小,矿柱两侧屈服区合而为一,则相互叠加的集中应力可能使此矿柱进一步破坏而失去承载能力,导致失稳。因此,矿柱要保持稳定,必须具有足够的尺寸,使得矿柱中形成两个区域:一个是矿柱周边形成的塑性区,另一个是在矿柱中心部分被塑性区所包围未受扰动的柱核区[11]。在塑性区,矿柱遭到不同程度的破坏,产生一定的流变,但由于塑性区的约束和支撑压力区较高的侧压力的作用,提高了柱核区的强度,从而使柱核区基本上处于弹性变形状态,使得矿柱稳定。在柱核区内矿体的强度可以表示为[12]:

式中,σ0为石膏的抗压强度,MPa;σ3为作用在矿柱上的侧向压力,MPa;tgβ为三向应力系数,tgβ=φ为石膏的内摩擦角,(°)。

矿柱塑性区一侧的宽度[13]为x0:

式中,x0为矿柱塑性区一侧宽度,m;σb为矿柱周边的残余抗压强度,取单轴抗压强度σ的0.1 倍,MPa;q y为矿柱原岩应力,MPa;Δσ为应力集中导致的应力增量,MPa;K1为支承压力峰值处的应力集中系数,取2~3;M为采房高度,取4.5m。

为了保持矿柱的稳定性,应保证有稳定的柱核区,即矿柱尺寸[14-15]:

式中,W为矿柱长度或宽度,m;(1~2)为柱核区宽度,m。

Ⅱ、Ⅲ矿层主要参数取值及矿柱尺寸计算结果 见表3。

表3 铲车道矿柱塑性破坏稳定性分析

由表3可知,在最大采深情况下,只要保证Ⅱ矿层矿柱长度或宽度不低于4.9 m,Ⅲ矿层不低于4.48 m,就能保持矿柱的稳定性,也就是说铲车道矿柱长×宽不低于5 m×5 m。而汶阳石膏矿铲车道矿柱宽度均为7 m,铲车道矿柱长度均不小于5 m。因此,铲车道矿柱按塑性破坏理论分析是稳定的。但显然第1种布置方式的铲车道连续穿柱形成的独立矿柱尺寸较小,应尽量减少或避免采用。

4 铲车道矿柱稳定性数值模拟分析

4.1 数值模型建立

选取汶阳石膏矿某矿段建立FLAC3D 数值计算模型,如图3所示。模型X正方向为正东方向,长100 m;模型Y正方向为正北方向,长100 m;模型Z正方向为竖直向上方向,高120 m。模型计算域边界采取位移约束,即模型底部所有节点采用X、Y、Z三个方向的约束,X、Y平面采用Z方向约束,Y、Z平面采用X方向约束。

图3 汶阳石膏矿某矿段计算模型

4.2 力学参数确定

本模型矿层岩性主要包括泥岩、泥灰岩、页岩和砂砾岩,模型计算选取摩尔-库仑强度准则。模型岩体物理力学参数见表4。

表4 模型的矿岩体力学参数

4.3 结果分析

由于矿房、矿柱重叠布置,且Ⅲ矿层和Ⅱ矿层铲车道的布置方式相同,因此以Ⅲ矿层为例,对不同铲车道布置方式下保护矿柱的应力和位移进行分析,以验证保护矿柱的稳定性。

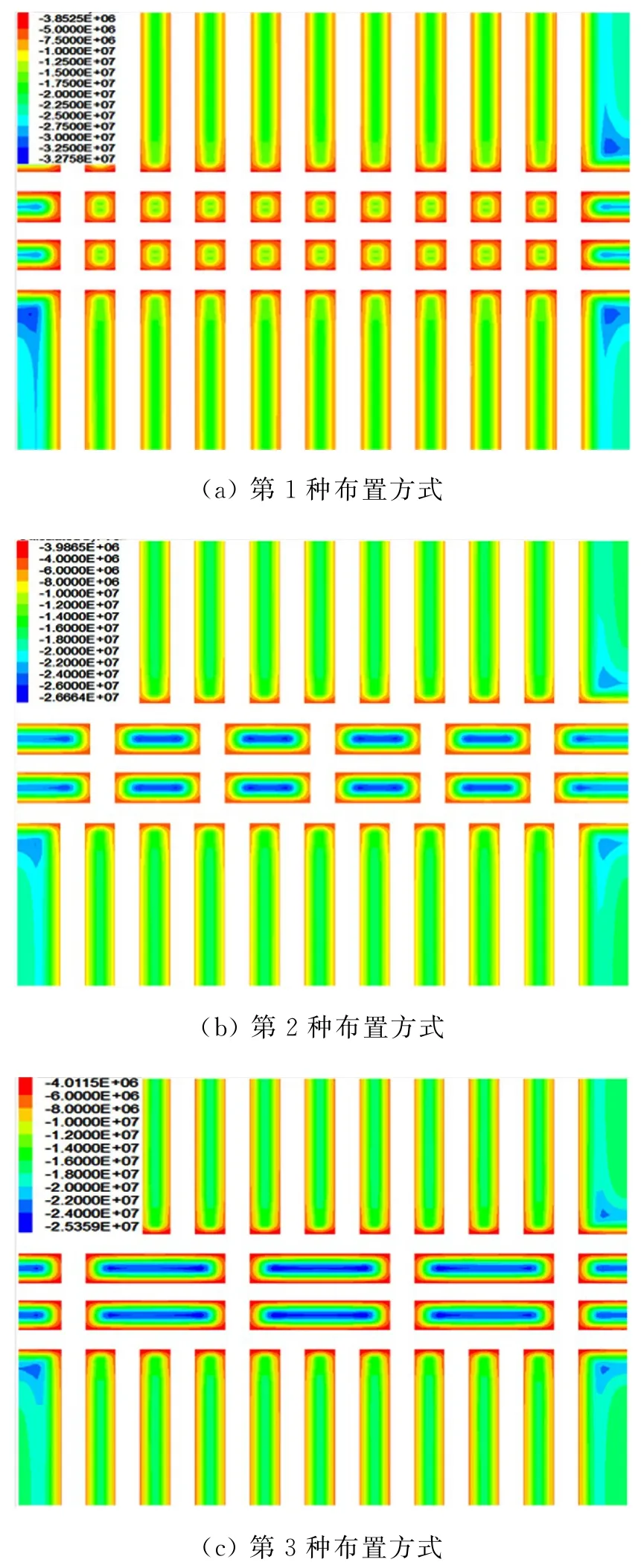

4.3.1 应力分析

3种不同的铲车道布置方式下保护矿柱的应力云图如图4所示。对比3种铲车道布置方式下的保护矿柱受力,可以发现矿柱内应力云图的分布形式类似,它们的共同点是矿柱都受压应力集中,且最大压应力都分布在矿柱的中部。随着保护矿柱长宽比的增大,矿柱所受最大压应力逐渐减小,即第1种铲车道连续穿柱的布置方式保护矿柱内部的最大压应力最大,第2种次之,第3种最小。

图4 不同铲车道布置方式下保护矿柱应力云图

4.3.2 位移分析

3种不同的铲车道布置方式下保护矿柱的位移云图如图5所示。从图5可以看出,无论采用哪一种铲车道布置方式,整个矿段中间部分的保护矿柱较周围其他部分矿柱会出现更大的位移变形。从计算数据来看,3种铲车道布置方式矿柱的最大下沉量依次为14.2 cm、7.93 cm、6.96 cm。由于采房高度最大为5 m,而3种布置方式的最大下沉量均为10 cm 左右,因此,都不会产生全部垮落破碎的现象,但第1种铲车道连续穿柱的布置方式下沉量最大,约为其他两种布置方式的两倍。

图5 不同铲车道布置方式下保护矿柱位移云图

综上所述,无论是从应力方面还是从位移方面分析,第1种铲车道布置方式保护矿柱所承受的压应力和位移的变化量均最大,因此,应尽量避免采用第1种连续穿柱的铲车道布置方式。此外,3种不同的铲车道布置方式对应着3种不同的保护矿柱截面尺寸,随着铲车道保护矿柱长度的增加,矿柱内部应力逐渐减小,位移变形量也逐渐减小。

5 结论

汶阳石膏矿为了适应铲装工艺,在区段平巷两侧布置铲车道,在采留比保持在4 m×5 m 的情况下,根据铲车道穿柱方式的不同,形成了3种不同的铲车道布置方式,通过理论计算和数值模拟,对3种铲车道布置方式保护矿柱的稳定性进行了分析,得到以下主要结论。

(1) 通过对铲车道保护矿柱进行受力分析可知,第一种铲车道布置方式保护矿柱内部的平均应力较大,安全系数较低,稳定性较差;第2和第3种铲车道布置方式稳定性较好。

(2) 通过对铲车道保护矿柱进行塑性破坏分析可知,第1种布置方式铲车道连续穿柱形成的独立矿柱尺寸较小,稳定柱核区的范围也就较小,不利于保持矿柱自身稳定。

(3) 对铲车道保护矿柱稳定性进行数值模拟分析表明,第1种铲车道布置方式相比于第2种和第3种布置方式,其保护矿柱所受的压应力值最大,位移变形量也最大,稳定性最差。