基于大量工程实践的难爆类岩巷光面爆破成型技术研究*

2024-02-26尹丽冰李再易张芫涛龚永超徐敏周礼

尹丽冰,李再易,张芫涛,龚永超,徐敏,周礼

(1.新疆瑞伦矿业有限责任公司,新疆 哈密市 839000;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.国家金属采矿工程技术研究中心,湖南 长沙 410012;4.安徽开发矿业有限公司,安徽 六安市 237400)

0 引言

光面爆破是目前隧道施工、井下巷道掘进常用的控制爆破技术[1-2]。采用光面爆破技术具有可以大幅提高巷道平整度、降低施工安全风险、加快施工进度等显著优势[3]。早期,王胜,ZOU Baoping等[4-5]就光面爆破参数中的装药不耦合系数、装药密度、炮眼间距、炮眼密集度系数推导出一系列理论公式;陈利泰等[6]在陈台沟铁矿基于经验公式提出大断面光面爆破方案,并在井下展开试验,取得较好效果;曾晓昌等[7]基于岩体力学特性,提出破碎矿岩条件下光爆方案并开展试验,试验效果相比原爆破方案,巷道成型较好。

由于影响巷道掘进光面爆破效果的因素诸多,诸如炸药、岩性以及施工规范性等都会影响爆破效果[8-9]。新疆瑞伦矿业黄山南铜镍矿前期虽然采用光面爆破进行巷道掘进施工,但由于岩体为难爆型岩体,且部分区域节理裂隙发育,光爆效果较差,为此在黄山南铜镍矿岩体455 m 中段10#采场脉外巷道开展光面爆破方案研究与现场实践。

1 巷道矿岩可爆性评价

岩石可爆性能够反映岩体爆破的难易程度。依照不同的评价标准与指标划分矿岩的可爆性,科学地指导爆破方案设计。国内外大量学者提出了多种不同的判据并建立相应的评价分级体系。不同体系拥有各自的特点与优势,但尚无完善且全面的可爆性评价方法[10]。

1.1 普氏系数分级

普化系数分级法是根据岩石的坚固性系数即普氏系数,对岩石的可爆性进行分级。黄山南铜镍矿岩石单轴抗压强度平均值为80~110 MPa,即普氏系数f值为8~11。对照普氏岩石分级表可得到矿体的普氏强度等级为Ⅲ级,为坚固岩石,属于难爆类型。

1.2 布路德邦特岩石爆破性分级法

布路德帮特岩石爆破性分级见表1,此方法按照岩石的弹性纵波速度以及爆破炸药单耗对矿岩可爆性进行评价[11]。黄山南铜镍矿井下西部矿岩弹性纵波速度为3300~3400 m/s,矿山目前生产过程中,中深孔实际炸药单耗约为0.50~0.60 kg/m3,深孔实际炸药单耗约为0.50~0.55 kg/m3。由表1可知,黄山南铜镍矿西部矿岩爆破性大于Ⅱ级岩石,属于难爆类型。

表1 布路德邦特岩石爆破性分级

1.3 岩石爆破性指数分级

岩石爆破性指数N根据式(1)求得,式中部分参数通过矿山前期在巷道中进行的现场爆破漏斗试验及分析结果得到[12],以此计算得到N为79.65,见表2。对照岩石爆破性指数分级表查询可知属于Ⅳ2级难爆矿岩。

表2 橄榄岩及辉石岩爆破性指数

式中,N为岩石爆破性指数;V为爆破漏斗体积,m3;K大为大块率(大于300 mm),%;K平为平均合格率(小于50 mm),%;K小为小块率,%;ρc p为岩石波阻抗,取105g/(cm·s);ρ为岩石密度,t/m3;c p为岩石弹性纵波速度,m/s;e为自然对数的底。

以上用3种方法对黄山南铜镍矿西部硬岩可爆性进行评价,由评价结果可知,可崩性较差。矿岩综合评价黄山南铜镍矿西部硬岩属于难爆类矿岩。

2 爆破现状与光面爆破优化设计

2.1 矿山巷道爆破现状

原有的井下掘进爆破的炮眼总体布局不合理,压顶眼与掘进眼间距过大,巷道上部炮眼较少,下部炮眼密集。炮眼分布不均造成巷道上、下岩层药量分配不当,上部崩落的岩层呈大块状,下部崩落岩层较为粉碎。

2.2 开挖方式

目前黄山南铜镍矿的巷道断面尺寸主要为2.8 m×2.8 m、2.5 m×2.7 m 等,巷道净高可达2.7~2.8 m。矿山原有的井下掘进爆破法是采用分步开挖的方式,即第一步开挖巷道直墙以下岩层,由掘进眼爆破崩落,第二步除开挖巷道全断面岩层,还需崩落第一次遗留的巷道拱部岩层,称为压顶。拱部岩层的压顶工作由压顶眼(包括顶眼和压顶辅助眼)负责爆破崩落。

相较于二次压顶,一次成形具有掘进工艺简单、巷道成型较快的特点。因此,结合黄山南铜镍矿巷道岩性条件,为改善拱部岩层和边帮成型效果,提高爆破效率,减少安全隐患,光面爆破宜采用全断面掘进方式,推荐采用一次成型[13]。

2.3 炮眼深度

一般情况下,孔深可取断面宽度的0.5~0.75倍。经过现场调研发现,矿山原有的炮眼深度在2.2 m 左右,且基本一致。由于掏槽爆破受岩石夹制作用最为显著,底眼起爆时间偏后,需在上覆岩层下创造巷道底部平台,其自由面也受到约束,因此,掏槽眼和底眼需比一般炮眼超深5%~10%。考虑到掏槽眼与底眼的特殊作用与现场调研的实际情况,对原有爆破方案的炮眼深度进行优化,即设置周边眼、辅助眼、底眼深度均为2.3 m,掏槽眼和掏槽辅助眼超深一般炮眼0.2 m,设置为2.5 m。炮眼直径均为40 mm。掏槽眼、辅助眼、底眼垂直于巷道作业面,顶眼和帮眼与巷道内壁形成3°~5°的微角度。

2.4 周边眼参数

周边眼参数的设置一般有两种方法,即经验公式法和理论计算法。采用单纯的理论计算法所获得的参数往往与实际情况相差较大,因此,采用经验公式法优化周边眼参数。

2.4.1 周边眼间距E

周边眼的间距与炮眼直径成一定的比例关系[14],一般周边眼间距为(10~20)d,其中,d为炮眼直径,取d=40 mm,因此,周边眼间距E范围为0.4~0.8 m。

2.4.2 周边眼最小抵抗线W

2.4.3 周边眼密集度系数m

一般情况下,巷道赋存岩石为硬岩,周边眼密集度系数m可在0.8~1.0之间取值。

2.4.4 周边眼装药集中度q l

周边眼装药集中度为单个周边眼内装药质量与炮眼深度的比值,其与炸药特性及巷道岩性相关联。根据矿山实践经验,2号岩石乳化炸药在硬岩条件下,周边眼的装药集中度q l可在0.33~0.46 kg/m 之间取值。

2.5 总药量估算

2.5.1 炸药单耗

选取炸药单耗的方法有多种,目前主要有参考巷道掘进炸药单耗定额表法和经验公式法,本文将两种方法结合起来运用,以获得合理的炸药单耗值。

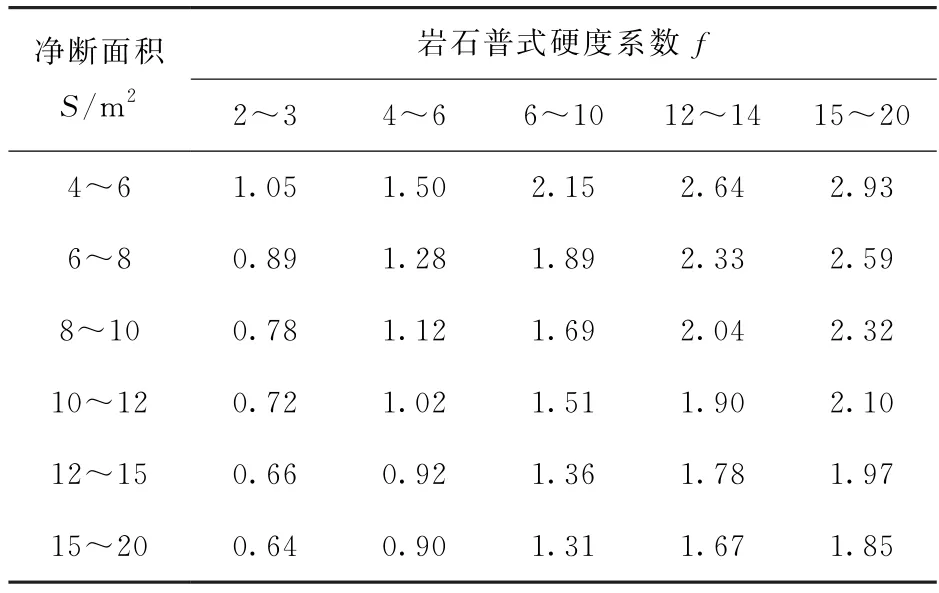

(1) 巷道掘进炸药单耗定额参考见表3。

表3 巷道掘进炸药单耗定额m3/kg

(2) 根据经验公式确定炸药单耗[15],可按式(2)进行计算。

式中,q为炸药单耗,kg/m3;K为常数,取0.35;f为普氏硬度系数,取8~10;S x为断面系数,可按公式S x=S/5 计算,其中S为巷道净断面积,取7.286 m2;d x为药包径向系数,可按公式d x=S/5计算,其中d为装药直径,取32 mm;e为与炸药相关系数,可按e=320/e0计算,其中e0为炸药作功能力,取308 mL。

2017年10月2日, 比利时向欧盟委员会通告全面禁止塑料微珠用于消费品中的草案,通告中指出将自愿淘汰所有消费品中的微塑料,其“部门禁令”最初将适用于化妆品和牙膏,以及后来的清洁和保养产品、粘合剂和胶粘剂[14]。目标是到2019年实行在所有一次性化妆品和牙膏中使用塑料微珠的“全面禁令”。该计划草案得到了联邦能源,环境和可持续发展部等的赞同。

对照表3,可得炸药单耗为1.69 kg/m3左右,而根据经验公式计算得的炸药单耗在1.53~1.80 kg/m3之间,因此,本次设计炸药单耗值q可取1.80 kg/m3。

2.5.2 单次循坏爆破炸药总量估算

单次循坏爆破炸药总量为巷道掘进单个进尺所消耗炸药总量[16],一般可按式(3)计算。

式中,Q总为单次循环的炸药总量,kg;q为炸药单耗,取1.80 kg/m3;S为巷道净断面积,取7.286 m2;L为炮眼深度,取2.5 m;η为炮眼利用率,取0.96。计算得出单次循环爆破炸药总量为31.48 kg。

2.6 炮眼数目

2.6.1 周边眼数目

周边眼数目与巷道断面尺寸密切相关[17],可按经验式(4)计算。

式中,B为巷道净宽,取2.8 m;E0为周边眼的平均间距,取0.50 m;BL为巷道断面周长,可按式计算,其中c为巷道现状系数,对于三心拱形巷道,c可取3.4。经过计算得到周边眼数目N1=12.58个,实际取整数N1=13个。

2.6.2 其它装药眼总数

其它装药眼包括掏槽眼(不含空眼)、辅助眼(包含一般辅助眼和掏槽辅助眼)和底眼,总数N2可按式(5)计算[18]。

式中,Q总为单次循环爆破的炸药总量,kg;q1为装药集中度,在0.33~0.46 kg/m 之间,这里取0.33 kg/m;L1为周边眼的平均深度,取2.3 m;Q0为辅助眼和掏槽眼的单眼平均装药量,根据现场调研情况,可按装药4支到5支计算,取1.35 kg。

经计算,掏槽眼(装药)、辅助眼和底眼的数目N2=17.06个,实际取N2=18个。

2.7 炮眼布置

基于上述计算结果,参考类似矿山光面爆破的经验,黄山南铜镍矿炮孔布置如图1所示,总计布置炮眼数为45个,其中周边眼17个,辅助眼18个,掏槽眼10个;采用直眼掏槽方式。

图1 炮眼布置示意(单位:m)

2.8 装药和起爆

为控制爆破振动效应,削弱巷道掘进爆破对围岩的损害,顶眼和帮眼采用空气间隔装药结构[19-20],掏槽孔、辅助孔、底孔采用连续装药结构,具体的装药结构如图2所示。采用2号岩石乳化炸药爆破,用黄泥堵塞炮孔。

图2 装药结构示意(单位:m)

掏槽眼、辅助眼、底眼起爆方式为非电导爆管雷管孔底起爆。顶眼和帮眼采用单发非电导爆管与乳化药卷用胶带缠一起并孔内全长敷设导爆索(导爆索缠绕在药包上)。采用延时分段爆破,起爆顺序为掏槽眼、辅助眼、帮眼、底眼、顶眼,起爆顺序如图3所示。装药及起爆相关数据见表4。

图3 起爆顺序

表4 装药及起爆相关数据

3 一次成型光面爆破现场实践

3.1 施工区域概况

确定现场试验在黄山南铜镍矿455 m 中段10#采场脉外巷道开展。巷道岩体是以基性—超基性岩为主的地质岩组,其坚固性较好,按岩芯块度统计划分岩体质量为一般良好,但在破碎带及蚀变强烈地段,岩石力学强度大幅度降低。巷道的顶底板岩石较为坚硬,但巷道某些区域岩体的节理、裂隙较发育,且部分位置处于断层破碎带、软弱接触带地段。

3.2 一次成型光面爆破现场实践

根据光面爆破优化设计先后在试验区域进行7次光面爆破掘进试验。7次爆破进尺均达到设计要求,但前4次光面爆破周边孔的残孔及半孔率较差,且存在部分超挖欠挖现象,经过分析原因及时调整优化之后,后3次掘进爆破均取得了较好效果。

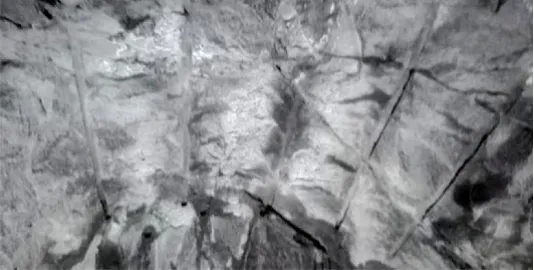

图4为前3次光爆试验后的效果图,由图4可知,前3次爆破后出现了残孔率较差的情况,经过分析总结发现,此段巷道岩体恰好处于破碎带与软弱接触带地段,岩体节理、裂隙相对发育,而周边孔装药量相对过多,从而导致未留下半孔形的炮孔。据此对后续设计进行调整,当现场施工发现周边孔区域岩体裂隙较发育时,适当增加药卷间隔距离,必要时减少装药量。图5为第4次掘进试验时发现巷道左下角出现欠挖现象,经分析现场技术人员测孔记录数据发现,导致此现象的原因为:钻孔向内偏斜,且此区域钻孔堵塞过短,为此需要加强现场监督与施工管理。图6为后续光面爆破效果,巷道断面形状规整,左右两边非常对称,无明显的超欠挖现象,大块率良好,爆堆较为集中,抛掷距离适中,巷道左右两岩壁非常平整,但侧壁会出现岩体根脊,主要由于巷道岩体本身节理、裂隙发育,钻孔施工质量有些不一致。掘进进尺为2.1~2.2 m 时,取得了非常好的爆破效果。

图4 前3次光爆试验后效果

图5 光爆试验欠挖现象

图6 优化后光面爆破效果

3.3 二次压顶爆破优化设计与现场实践

针对黄山南铜镍矿井下工人的凿岩方式,在一次成型光面爆破的基础上,改进原有设计光面爆破方式,现将一次成型光面爆破改为二次压顶爆破,其中二次压顶的炮孔布置如图7所示。

图7 二次压顶爆破炮孔设计(单位:m)

二次压顶爆破现场试验是采用分步开挖的方式,即第一步开挖巷道直墙以下岩层,由掘进眼爆破崩落,第二步除开挖巷道全断面岩层,还需崩落第一次遗留的巷道拱部岩层。在试验区域共进行3次掘进爆破试验,优化后光面爆破效果如图8所示,由图8可知,试验巷道断面形状规整,左右两边未发现残眼,帮眼的半孔率较好,形成了较好的半孔形状,无明显的超欠挖现象。同时,顶眼光爆效果较好,爆破炮孔较规整,半孔率较好,掘进进尺为2.1~2.2 m。

图8 优化后的光面爆破效果

4 爆破综合对比分析

4.1 原有爆破法与光面爆破法的经济比较

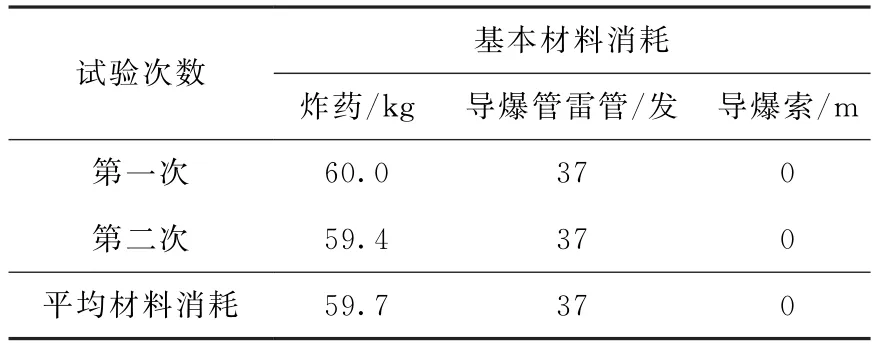

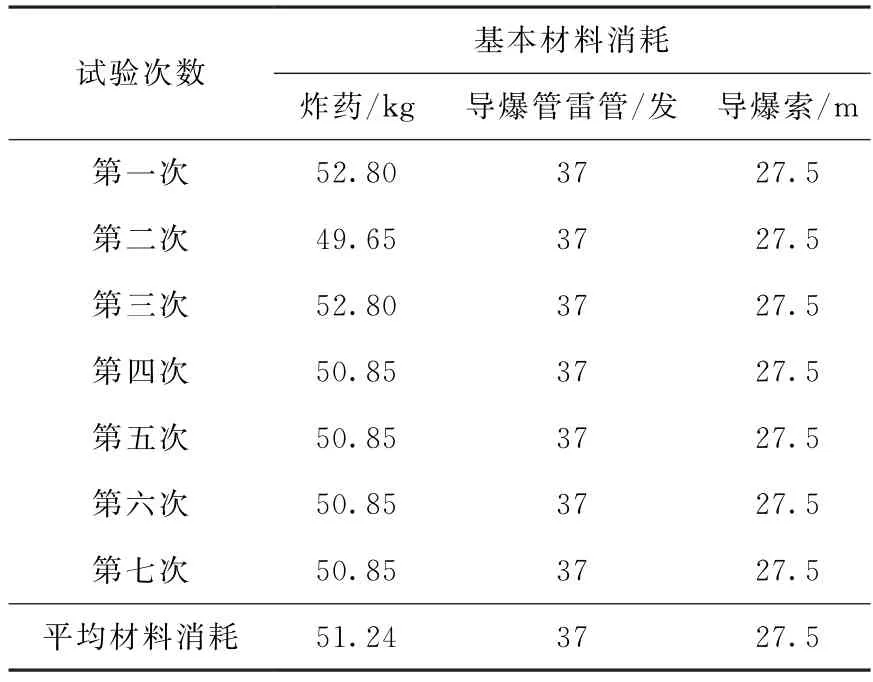

矿山原有的爆破现场试验、光面爆破及二次压顶爆破现场试验的基本材料消耗分别见表5、表6、表7。

表5 原有爆破法基本材料消耗

表6 光面爆破法基本材料消耗

表7 二次压顶爆破基本材料消耗

根据黄山南铜镍矿采购部门提供的材料清单可知,井巷掘进采用的2 号岩石乳化炸药为12元/kg,导爆管雷管单价为6.0元/发,导爆索单价为2.85元/m。

经过计算得到,原有爆破法的单次循环爆破基本材料消耗成本为938.4元;光面爆破法基本材料消耗成本为915.3元;二次压顶爆破基本材料消耗成本为910.6元。

原有爆破法的掘进循环进尺平均为1.9~2.0 m,每米基本材料消耗成本为469.2元,而光面爆破法的循环爆破进尺可达2.1~2.2 m,每米基本材料消耗成本为416.05元,二次压顶爆破法的循环爆破进尺可达2.1~2.2 m,每米基本材料消耗成本为413.9元。黄山南铜镍矿开采工作面多,井巷工程作业量大,井巷掘进工作量占据矿山工程份额大,采用优化后的光面爆破法或者二次压顶爆破法可为矿山节省大量成本。

4.2 综合对比分析

根据现场爆破试验的效果,对比原有的掘进爆破,从以下方面进行对比分析。

(1) 综合成本方面。原有爆破法的单次循环爆破基本材料成本为469.2元/m,光面爆破法单次循环爆破基本材料成本为416.05元/m,而二次压顶爆破消耗成本为413.9元/m。故从综合成本方面分析:二次压顶爆破<一次成型光面爆破法<原有爆破法。

(2) 掘进效率方面。一次成型光面爆破或二次压顶爆破的掘进进尺控制在2.0~2.1 m,进尺较好,掘进效率高,掘进炮孔有效利用率达到了91%以上。

(3) 爆破效果方面。一次成型光面爆破或二次压顶爆破边帮成型较原有爆破效果好,同时顶眼成型效果较好。

5 结论

(1) 结合黄山南铜镍矿井下矿岩工程地质条件,综合多种可爆性评价方法,得出该矿的岩石可爆性指标高,属于稳固类型岩体,为难爆类岩体。

(2) 基于岩体物理力学参数与炸药性质,结合经验公式对黄山南铜镍矿井下光面爆破掘进方式及爆破参数进行优化设计,得到一次成型光面爆破方案。

(3) 开展现场掘进爆破试验,根据现场试验情况可知,后续掘进应加强现场监督与核查,严格控制施工质量,按照设计方案施工。遇到破碎带、节理裂隙发育等地质现象时应适当调整爆破参数,并根据工人施工习惯对二次压顶爆破进行优化,提出相应方案。最终两种方案都取得理想效果。

(4) 经优化后,掘进光面爆破效率提升了10%,成本降低了13%,掘进炮孔有效利用率达到了91%以上,巷道成型效果好,进一步降低了支护成本,提高了巷道安全性。