铁路快速建造式框架墩设计技术研究

2024-02-26张帅

张 帅

(中国铁路设计集团有限公司,天津 300308)

引言

当新建铁路与运营铁路出现小角度交叉时,一般采用大跨度结构一跨跨越或多组框架墩跨越[1-5],大跨度结构施工对运营铁路干扰小但投资大,框架墩具有成本低、布置灵活等优点,但其立柱和横梁施工对运营铁路干扰大,见图1。如何快速高效完成施工、减少对运营铁路的影响值得研究。

图1 框架墩立柱支架现浇施工Fig.1 Cast-in-place construction of frame piers

框架墩最早采用现浇立柱、现浇横梁,后续发展为现浇墩柱、吊装钢横梁,钢横梁为工厂制造、现场拼装,施工时间短,充分发挥装配化施工优势,已成为桥梁跨越运营铁路的首选方式。而立柱采用现浇施工,需要在运营铁路旁搭设支架、支立模板、绑扎钢筋、浇筑混凝土,再进行养护、拆除模板及支架,施工工序多、周期长,支架和模板存在倾覆及落物风险,对运营铁路特别是高铁线路、繁忙干线影响大。通过将立柱采用构件场外预制、现场装配化施工,则可大幅缩短影响运营铁路的施工时间,例如一般立柱现浇需要7 d左右,而装配化则2 h左右即可完成,明显减小对运营铁路的影响。

1 工程概况

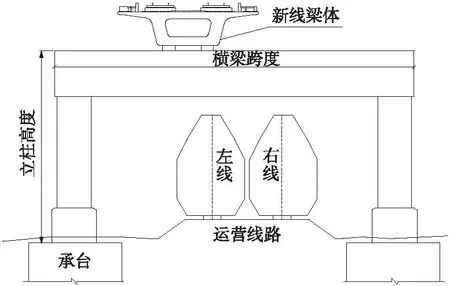

某新建高铁项目跨越多条运营铁路,设框架墩50余组,上部结构为24,32 m无砟轨道标准简支梁,框架墩全高10~25 m,横梁跨度20~30 m,见图2。为减少施工对跨越点处铁路运营的不利影响,研究采用新型快速建造式框架墩。

图2 框架墩结构Fig.2 Frame piers structure

2 结构形式研究

2.1 横梁结构形式

横梁一般采用混凝土横梁和钢横梁两类。

(1)混凝土横梁

混凝土横梁通常采用预应力混凝土结构,具有造价低、养护工作量少等优点,但因混凝土收缩、徐变、预应力及温度效应较明显,对横梁、墩柱产生的次内力较大,往往控制设计,常应用于全现浇施工的框架墩中。

采用快速建造式方案分析。①横梁整孔预制、一次吊装:以2.5 m×2.8 m截面为例,当横梁跨度为15 m时,采用整孔吊装质量将超过250 t,所需大吨位吊机成为方案控制因素。②横梁节段预制、分段吊装:为减轻横梁单次吊装质量,可将横梁划分为小节段进行预制、再拼装成整体,小节段预制拼装采用较成熟的胶拼梁技术,现场拼装可采用造桥机、吊机或顶推等工艺,但其辅助设施和机具等对运营铁路带来不利影响。

综上,混凝土横梁采用快速建造式施工难度大,其适用性较为有限。

(2)钢横梁

相比于混凝土横梁,钢横梁无需布设预应力,受收缩徐变影响小,跨越能力强,具有自重轻、承载力强等优点,可适用于各类跨度的框架墩。

采用快速建造式方案分析。①横梁一次吊装:钢横梁因自重轻,可采用于一次吊装,对运营铁路的干扰较小,是适应性较广的方案。②横梁分段吊装:在一些大跨度工点中,从减轻吊重的角度也可采用分段吊装,但钢横梁节段组拼位置需设置在运营铁路限界以外,且需采用快速组拼方案,尽量缩短横梁组拼时间。

综上,钢横梁较适宜于快速建造且适用性较广。

因此,本项目框架墩横梁推荐采用钢横梁、一次吊装的快速建造方案。

2.2 立柱结构形式

立柱形式较多,本次主要研究混凝土立柱、钢混组合立柱、钢立柱、钢混混合立柱四类。

(1)混凝土立柱

混凝土立柱作为框架墩较为常用的立柱形式,具有结构刚度大、养护工作量小等优点。

采用快速建造式方案分析。①立柱整柱预制、一次吊装:混凝土立柱质量偏重,经过试算和优化,立柱截面采用2 m×2.2 m,以立柱高度10 m为例,其一次吊装的质量为110 t,可满足一般吊装条件;如立柱高度增高到15 m,则一次吊装的质量达到165 t,需要较大的吊装设备。②立柱节段预制、分段吊装:当立柱高度过高时,采用分段吊装方案,节段间需要进行拼接,因框架墩处于大偏心受力状态,对连接强度要求较高,可靠连接成为方案控制因素。

综上,混凝土立柱推荐采用整柱预制的方案,混凝土立柱采用预制装配化施工,避免传统立柱现浇支架、模板、钢筋绑扎等工序,施工速度快、干扰小。

(2)钢混组合立柱

钢混组合立柱即外侧采用钢箱,内部填充混凝土,钢箱可作为内部混凝土施工的模板,增强下部结构的刚度,减少钢箱立柱内部的腐蚀风险。

采用快速建造式方案分析:钢混组合立柱施工时先吊装安装立柱钢箱,钢箱与基础拼装,吊装完成再泵送内部混凝土,钢箱采用一次整体吊装方式,因质量轻(墩高10~20 m,吊重20~40 t),适宜于各类高度,内部混凝土可采用自密实混凝土,自下而上泵送施工。

综上,钢混组合立柱适用于中等高度桥墩,或复杂条件下的低矮桥墩,如一些枢纽或夹心地,大型吊机等设备进场困难,采用钢混组合立柱有利于吊装施工。钢箱立柱可快速完成吊装,同样避免混凝土立柱现浇施工带来的不利,达到快速施工、减少干扰的目的。

(3)钢立柱

钢立柱即立柱完全采用钢箱形式,内部仅在底部一定范围填筑混凝土,在日本市政桥梁中有一些应用。应用于铁路工程时,钢立柱设计需要具备一定尺寸,以满足整体刚度要求。相比于钢混组合立柱,钢立柱与钢横梁间连接设计简单,当墩高不高或者具有吊装条件时,可直接将钢横梁与钢立柱在场外预先焊接成门形结构,整个门形结构整体吊装,能最大限度缩短施工时间。

(4)钢混混合立柱

钢混混合立柱即下部采用混凝土立柱,上部采用钢混组合立柱或钢立柱,主要适用于高墩,如跨越高铁桥梁时,墩高常达到20~30 m,可先施工下部混凝土立柱,运营铁路影响范围内采用钢混组合立柱或钢立柱,上部结构采用前述方式施工,与下部混凝土立柱进行拼接,达到快速建造的目的。

因此,根据工点具体特点、跨越点情况、施工条件等,框架墩立柱上述4种方案均可应用。

3 连接形式研究

根据上述结构形式,将结构分为不同构件,构件间存在立柱与基础、立柱与横梁、立柱与立柱三类连接形式,其中立柱与立柱间连接指钢混混合柱上部(钢混组合立柱或钢立柱)与下部(混凝土立柱)间的连接,其与下文钢混组合立柱或钢立柱与基础间的连接形式类似,不再详述。

连接形式是保证结构性能的关键[6-7],常用灌浆套筒、灌浆波纹管、预应力连接、承插式等[8-10],各种连接形式特点不一。但不同于一般的铁路桥墩[11-13]在恒载作用下处于受压状态,框架墩立柱在恒载作用下处于大偏心受力状态,且需要承担列车动荷载,对连接部位的抗弯强度、疲劳性能等要求高。上述连接方式均不能适应框架墩的受力特点,需要开展新型连接形式研究。

3.1 立柱与基础

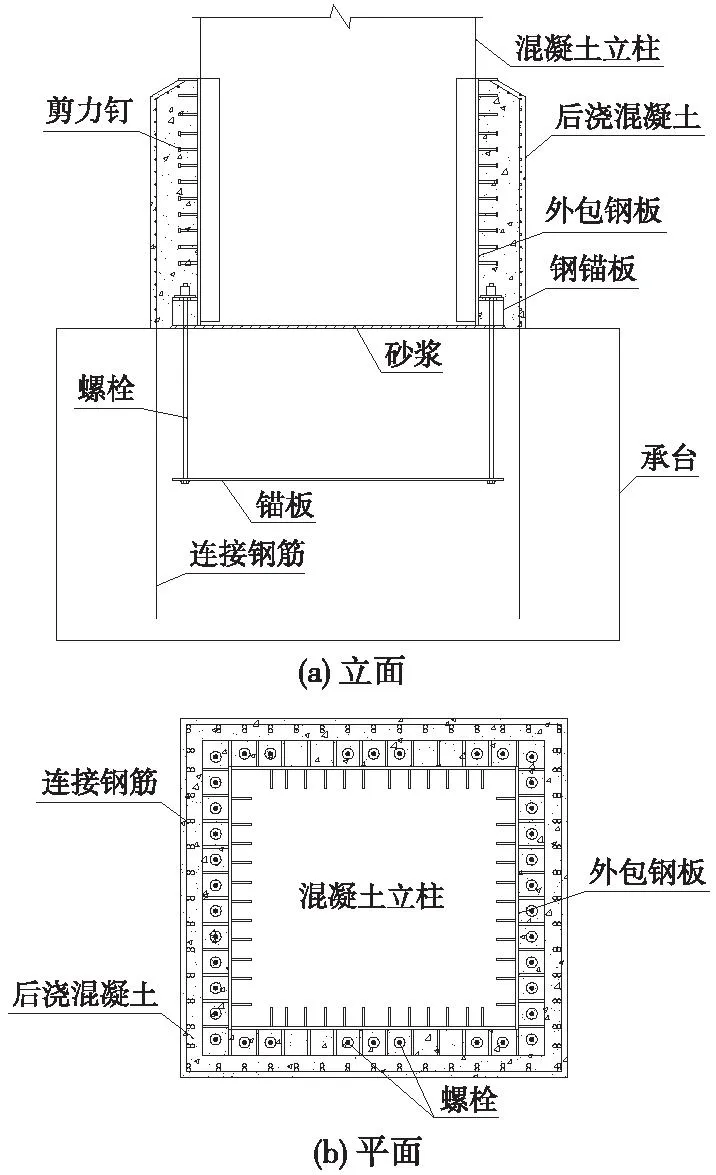

(1)混凝土立柱与基础间连接

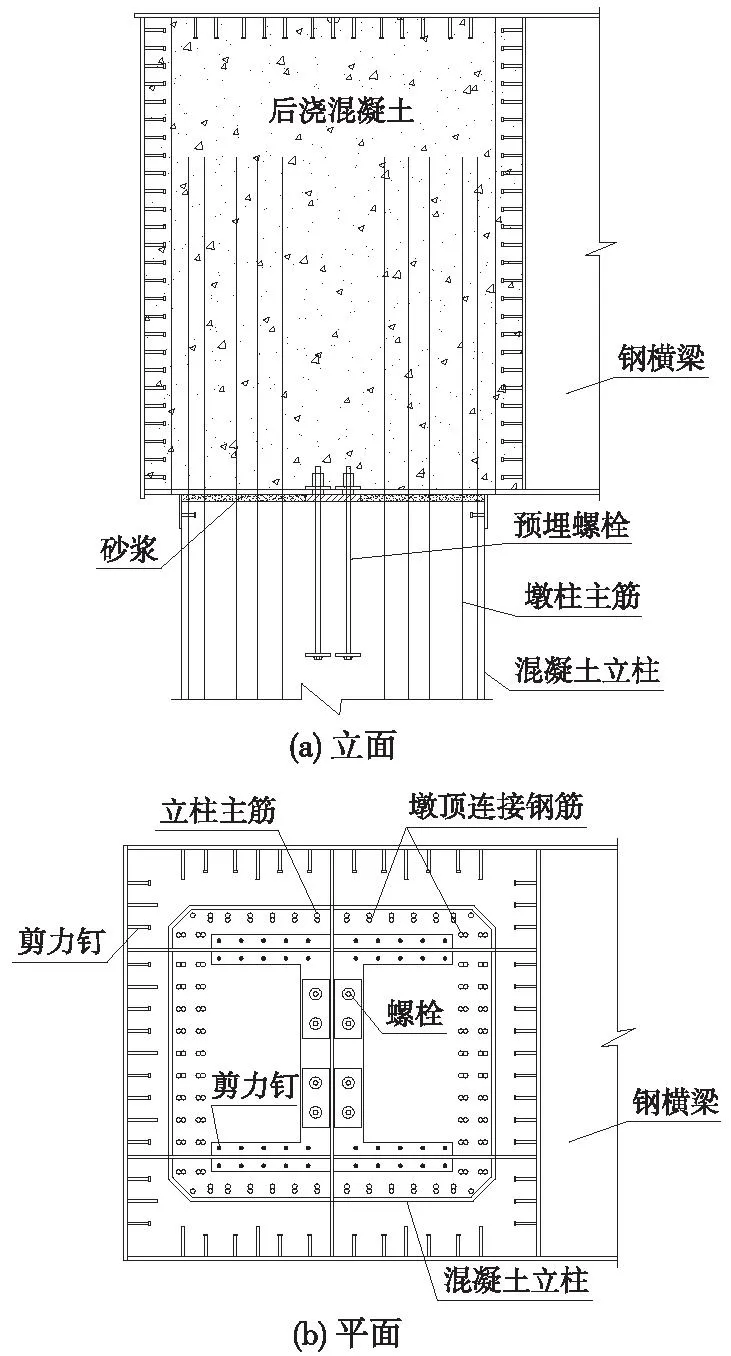

采用剪力钉+连接钢筋+螺栓组合连接形式,底部设置钢混结合段,结合段设置外包钢板、钢锚板,外包钢板上设剪力钉。通过螺栓将钢锚板和基础连接,再在立柱外侧浇筑外圈混凝土实现剪力钉和连接钢筋的连接,见图3。其抗弯能力由两部分组成,一部分由剪力钉、连接钢筋和后浇混凝土间传力结构提供,另一部分由底部螺栓提供。

图3 混凝土立柱与基础间连接Fig.3 Connection between concrete column and foundation

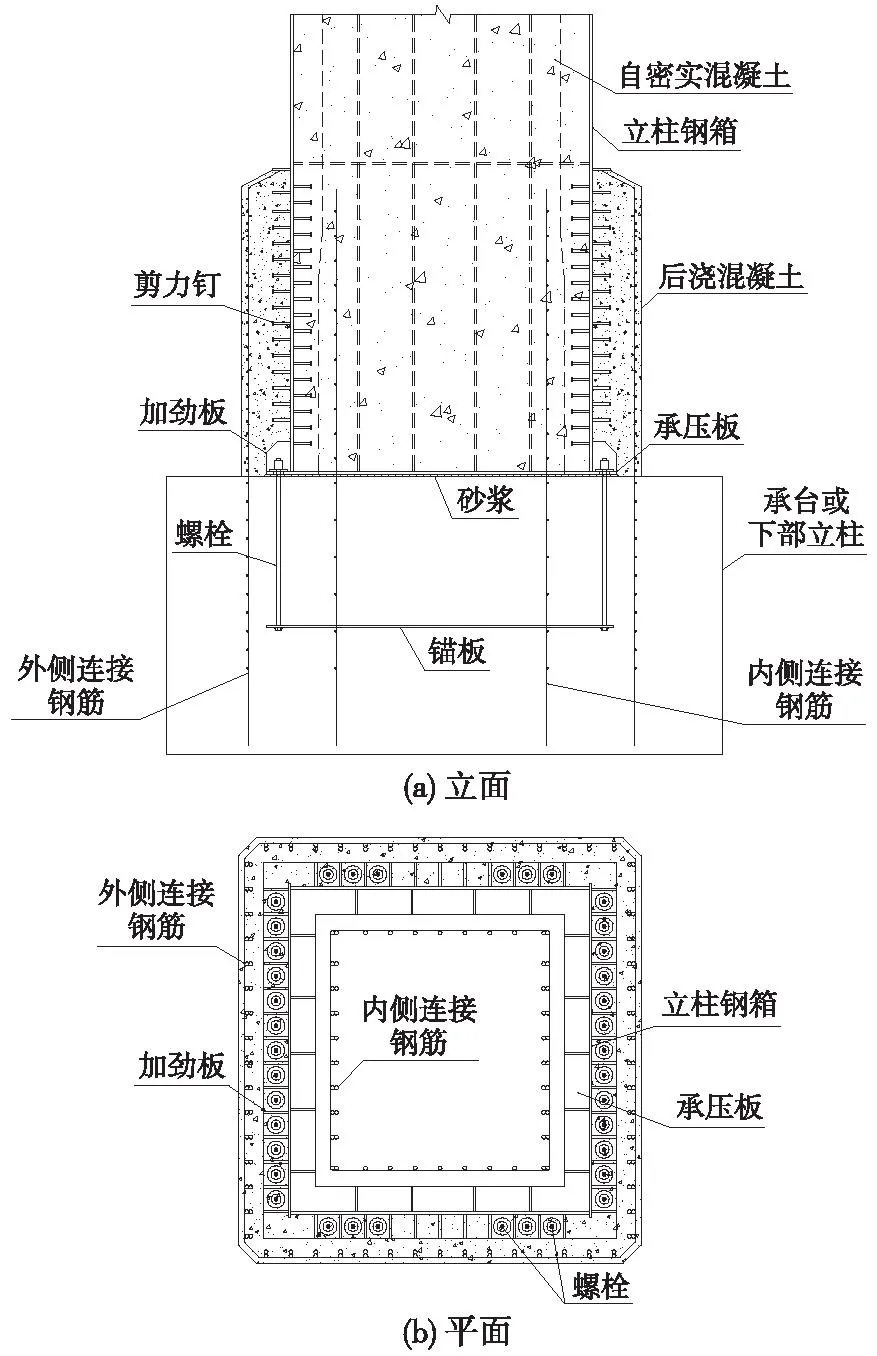

(2)钢混组合立柱或钢立柱与基础间连接

采用内外剪力钉+连接钢筋+螺栓组合连接方案,钢箱内部填充混凝土,底部设置钢混结合段,结合段设置承压板、加劲肋,内外侧设剪力钉,通过螺栓将承压板和基础连接,再在立柱外侧浇筑外圈混凝土、内部泵送混凝土实现内外剪力钉和连接钢筋的连接,见图4。其抗弯能力由三部分组成,一部分由外侧剪力钉、外侧连接钢筋和后浇混凝土间传力结构提供;一部分由内侧剪力钉、内侧连接钢筋和内部混凝土间传力结构提供;一部分由底部螺栓提供。

图4 钢混组合立柱或钢立柱与基础间连接Fig.4 Connection between steel-concrete composite column or steel column and foundation

3.2 立柱与横梁连接

(1)钢横梁与混凝土立柱间连接

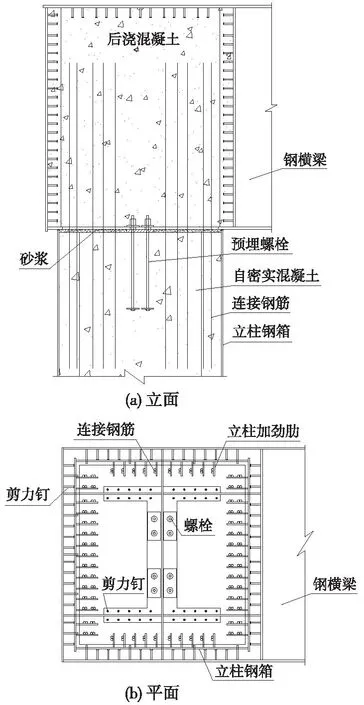

将混凝土立柱的主筋伸出顶面一定长度,在横梁底板上设预留孔洞,拼装时将钢筋穿入钢横梁中,再浇筑后浇混凝土,实现横梁与立柱间的快速连接,见图5。其主要传力路径为钢梁通过剪力钉、后浇混凝土将荷载传递至立柱上的连接钢筋。

图5 钢横梁与混凝土立柱间连接Fig.5 Connection between steel beam and concrete column

(2)钢横梁与钢混组合立柱间连接

在钢混组合立柱上端设置连接钢筋,连接钢筋与钢混组合立柱的加劲肋焊接,连接钢筋伸出顶面一定长度,在横梁底板上设预留孔洞,拼装时将钢筋穿入钢横梁中,再浇筑后浇混凝土,实现横梁与立柱间的快速连接,见图6。其主要传力路径为钢梁通过剪力钉、后浇混凝土将荷载传递至立柱上的连接钢筋,再通过连接钢筋传递至钢箱结构。

图6 钢横梁与钢混组合立柱间连接Fig.6 Connection between steel beam and steel-concrete composite column

(3)钢横梁与钢立柱间连接

钢横梁与钢立柱之间可采用常用的焊接或栓接,其主要施工难度是钢横梁需同时与两个钢立柱高精度拼接。

4 主要计算结果

根据上述结构形式和连接形式,对各种形式快速建造式框架墩的关键指标进行计算分析,各工点计算边界条件为:上部结构为(32+32) m标准简支箱梁,框架墩横梁跨度20~30 m,跨度全高10~25 m,地震动峰值加速度为0.05g~0.2g。

4.1 强度

(1)钢横梁:横梁高2.4~3.5 m、宽2.8~3.3 m,材质为Q345qD,均采用单箱单室截面,顶底板厚32 mm,腹板厚28 mm,分别计算正应力、剪应力、稳定和疲劳等均满足要求,其中上部箱梁位于框架墩中间位置时,跨中截面的强度控制设计。

(2)立柱钢结构:立柱钢箱截面纵横向尺寸为2.4~2.8 m,板厚20 mm,材质为Q345qD,箱内2 m左右设一道横向加劲肋,分别计算正应力、剪应力、稳定和疲劳等均满足要求,其中立柱与横梁相接处为强度控制截面。在罕遇地震作用下钢结构可保持弹性,立柱采用钢结构具有良好的抗震性能。

(3)混凝土立柱:立柱尺寸2.0~2.2 m,采用矩形截面,按照钢筋混凝土构件检算钢筋拉应力、混凝土压应力和裂缝等均满足要求。

4.2 变形和刚度

(1)梁体挠度

列车高速通过框架墩时,除上部梁体自身产生挠度外,框架墩横梁在活载下会产出挠度,如32 m梁自身挠度为8.5 mm,框架墩横梁挠度为2~6 mm,其自身位移的挠跨比为1/3 684,叠加框架墩横梁位移后的挠跨比为1/2 100,按此简化算法能满足简支梁挠跨比限值为1/1 400的要求。

(2)框架墩刚度

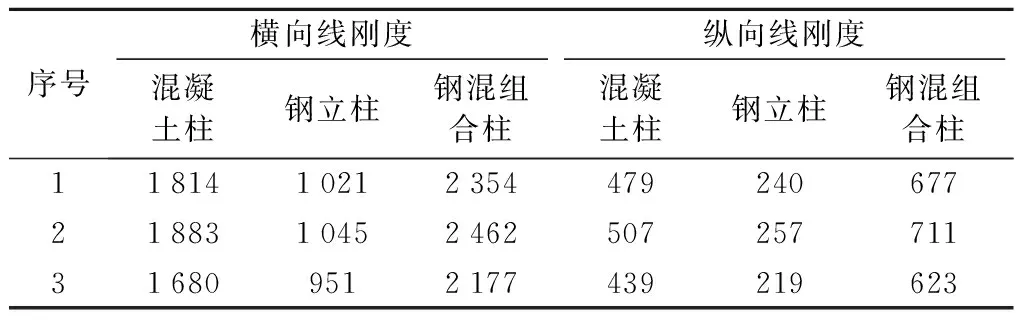

以框架墩墩高23 m,立柱纵横向尺寸2.4 m×2.6 m为例,选取3组墩,分别对混凝土柱、钢立柱、钢混组合柱3种类型的纵横向线刚度进行计算,计算结果见表1。

表1 不同类型立柱纵横向线刚度结果 kN/cmTab.1 Results of longitudinal and transverse stiffness of different types of columns

由表1可以看出,由于横向框架效应,各立柱的横向刚度均较大;纵向刚度为立柱类型和截面尺寸的控制因素,钢立柱刚度最低;钢混组合柱由于钢箱和箱内混凝土均提供刚度,因此纵向刚度较大;对矮墩而言,钢混组合柱刚度较大会造成立柱受力较大,连接设计困难;钢混组合柱考虑钢混协同效应以及混凝土开裂等因素,刚度应适当折减。

4.3 钢立柱节点局部应力

钢横梁和钢立柱节点处受力复杂,梁单元难以准确反映节点处的受力状态,采用板单元模型模拟钢横梁、钢立柱、加劲肋等,见图7,计算局部应力立柱内侧最大,其值为108.6 MPa<容许应力210 MPa,满足规范要求。

图7 节点处局部应力分析(单位:MPa)Fig.7 Local stress analysis at nodes (unit: MPa)

4.4 连接强度及抗震性能

连接钢筋采用HRB400,直径32 mm,圆柱头焊钉采用M22×150,材料为ML15AL,连接螺栓采用8.8级,直径36~42 mm。

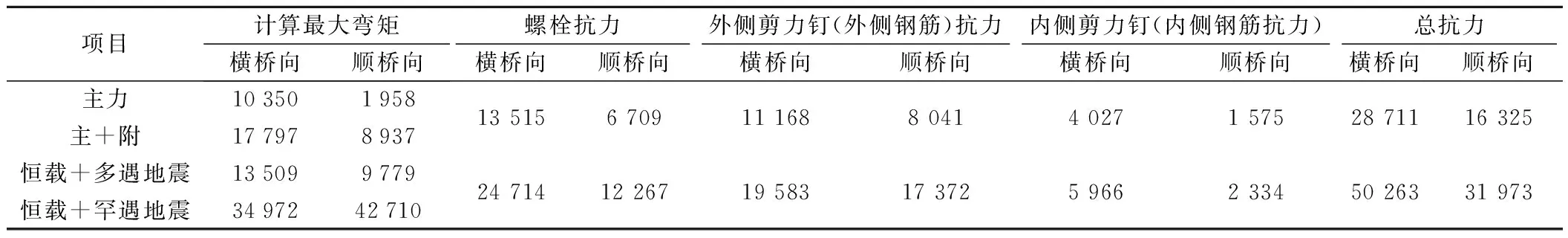

以钢混结合柱立柱与基础连接为例,计算墩柱底的最大纵、横向弯矩和连接结构提供的抵抗力矩,见表2,可以得出以下结论。

表2 钢混结合柱立柱与基础连接计算结果 kN·mTab.2 Calculation results of the connection between steel-concrete composite columns and foundations

(1)在主力、主+附作用下,考虑螺栓、外侧剪力钉/外侧连接钢筋、内侧剪力钉/内侧钢筋提供的抗力大于计算弯矩,且纵横向的安全系数达到1.83和1.61。

(2)在恒载+多遇地震作用下,计算弯矩小于抵抗弯矩,各构件处于弹性状态。

(3)在恒载+罕遇地震作用下,横桥向各构件处于弹性状态,部分位于高震区的工点,顺桥向按照弹性计算不满足要求,需考虑延性设计,按外侧连接钢筋屈服作为纵向屈服弯矩,计算延性系数为2.06<规范规定4.8,满足规范要求。

以钢混结合柱横梁与立柱连接为例,连接钢筋最大应力为190 MPa<容许应力210 MPa,栓钉最大剪力26 kN<容许剪力37.1 kN,满足要求。

需要说明的是,上述连接计算结果通过简化法得出,同时可采用精细化有限元和试验手段进一步研究新型连接形式的受力机理及承载能力[14-18],文中不再详述。

4.5 连接疲劳性能

在横梁与立柱连接、立柱与基础连接等部位将承担疲劳荷载,根据连接设计的特点,疲劳荷载主要由连接处的栓钉和连接钢筋承担[19-20],而栓钉和钢筋均有明确的疲劳应力幅限值,根据各墩的计算结果看,因栓钉布置个数较多、钢筋规格适宜,连接处具有良好的疲劳性能,其中栓钉的最大疲劳应力幅为8 kN,小于栓钉的疲劳容许抗剪承载力18.6 kN。

4.6 抗剪性能

在横梁与立柱连接、立柱与基础连接处存在接缝直接剪切破坏可能,抗剪能力由竖向力的摩擦力、连接钢筋和连接螺栓等提供,根据计算,正常使用状态下仅考虑竖向力的摩擦力情况下,抗剪安全系数较大,不控制设计;对于地震特别是罕遇地震下,考虑连接钢筋和连接螺栓提供的剪力后,满足抗剪要求。

5 施工方案及经济性

5.1 施工方案

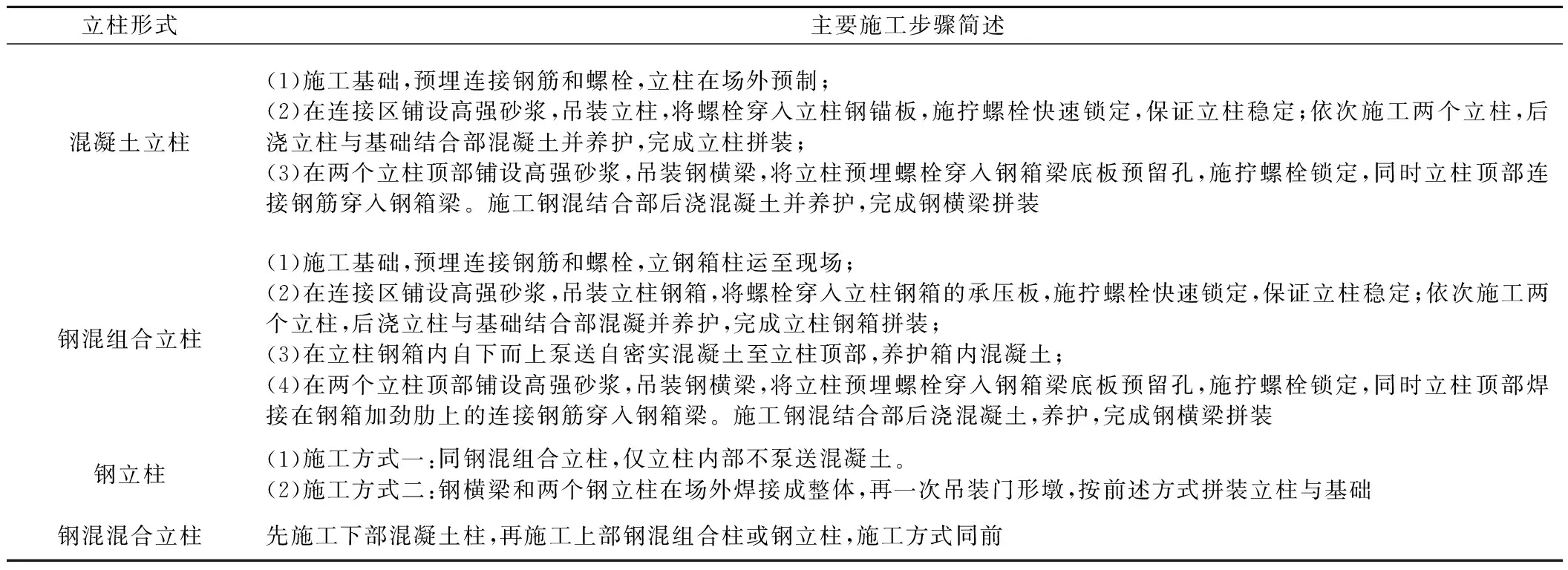

快速建造式框架墩根据立柱形式不同,其施工方式不完全相同,主要施工步骤简述见表3。

表3 快速建造式框架墩主要施工步骤Tab.3 Main construction steps of rapid construction frame pier

5.2 经济性

相比传统框架墩,快速建造式框架墩节省支架和模板费用,增加吊装工序费用和连接材料费用,直接费用增加5%~10%左右,同等墩高条件下,费用增加依次为:钢混组合立柱>钢立柱>钢混混合立柱>混凝土立柱。但快速建造式框架墩在缩短临近运营铁路施工时间方面优势明显,相应可节省对运营铁路的要点时间、提升运营安全性,综合经济社会效益优于传统框架墩。

6 工程应用

某项目框架墩横梁跨度26 m,墩全高11.5 m,采用快速建造式,经比选结构形式采用前述钢横梁和钢立柱,连接形式采用前述内外剪力钉+连接钢筋+螺栓组合连接方案,主要因其跨越非电气化铁路,具备横梁和两个立柱一次吊装条件,采用该方案拼装时仅需对两个立柱与基础进行连接,工序最少,对营业线干扰时间最短。施工时钢横梁和钢立柱场外组拼完成后,门形结构一次整体吊装,其中一组立柱仅需十多分钟即可完成起吊到拼装,如图8所示。但整体式吊装方案对连接精度、吊装等要求较高,施工时需严格控制。

图8 现场钢立柱整体吊装Fig.8 Overall hoisting of steel column

7 结论

通过理论分析、有限元计算、方案对比和工程应用验证等方法进行研究,形成铁路工程快速建造式框架墩设计和施工技术,主要研究成果如下。

(1)快速建造式框架墩横梁采用钢结构,立柱采用混凝土立柱、钢混组合立柱、钢立柱及钢混混合立柱,采用全装配化施工,可适应不同横梁跨度、高度的框架墩快速建造需要。

(2)提出了快速建造式框架墩横梁与立柱间、立柱与基础间等新型连接形式,可实现现场快速化拼装。

(3)通过计算分析,快速建造式框架墩的强度、刚度、疲劳、连接性能等均满足受力要求。

(4)该技术在工程中成功实施,实现了减少施工对运营铁路影响、降低行车安全风险的目标,具有较好的推广价值。