带锚固板半灌浆套筒拉伸性能数值分析

2024-02-26朱高岩王丽娟夏文传李晓钟

朱高岩,王丽娟,夏文传,姚 兵,刘 建,李晓钟

(1.兰州交通大学土木工程学院,兰州 730070; 2.中国建筑第七工程局有限公司,郑州 450048)

引言

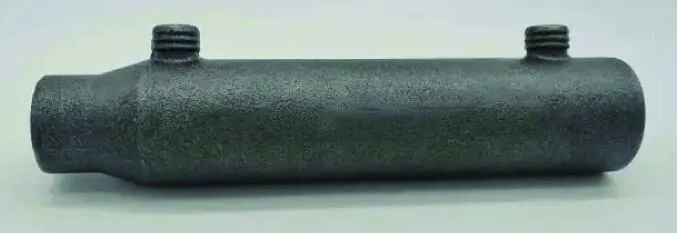

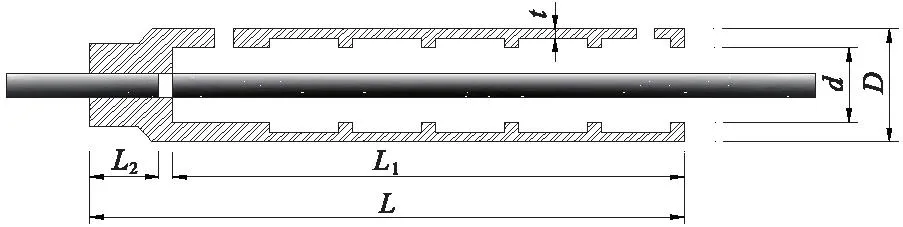

随着装配式混凝土结构的兴起,预制拼装构件之间的连接方式也成为其研究重点。预制构件纵筋的重要连接方式之一便是通过半灌浆套筒进行连接。半灌浆套筒工作原理是在灌浆锚固端通过灌浆料将钢筋和半灌浆套筒结合为一个整体,钢筋通过灌浆料将力传给半灌浆套筒。钢筋和灌浆料界面之间存在着摩擦力、黏聚力和机械咬合力,其中机械咬合力起主要作用。半灌浆套筒和半灌浆套筒示意分别如图1、图2所示。

图1 半灌浆套筒Fig.1 Half grouted sleeve

图2 半灌浆套筒示意Fig.2 Schematic diagram of half grouted sleeve

已有研究多是探究现有灌浆套筒连接件的力学性能,如王腾辉[1]、刘全威[2]研究了钢筋直径、锚固长度及灌浆缺陷等因素对连接件的影响;CHEN[3]等制作了18个半灌浆套筒试件,探究了不同水胶比情况下钢筋直径对其力学性能的影响;ZHENG[4]、陈曦[5]研究了灌浆缺陷修复前后的灌浆套筒力学性能,并得出灌浆缺陷修复后与完全灌浆的力学性能无异的结论;鞠士龙[6]、王磊[7]建立了灌浆套筒的精细化模型,探究了半灌浆套筒在不同加载制度、不同参数影响下的力学性能;张丽华[8]分析了早期振动荷载中振幅和频率对半灌浆套筒连接件抗拉性能的影响;XU[9]探究了钢筋偏心率对灌浆套筒黏结滑移行为的影响;HUANG[10]进行了15个半灌浆套筒单向拉伸试验,并建立了考虑套筒约束效应的黏结破坏试件抗拉承载力模型。以上研究在涉及数值模拟时,均忽略了钢筋与灌浆料之间的黏结滑移。在提升灌浆套筒连接件力学性能方面则多是通过开发新型套筒的方式实现,如LU[11]、高强[12]、HENIN[13]制作了新型灌浆套筒,通过拉拔试验和数值模拟分析了灌浆套筒连接件的力学性能。对于开发新型套筒的方式则面临着预制拼装式结构连接形式多样,需要大量试验成本的投入。

此外,半灌浆套筒失效模式之一便是带肋钢筋犁刮式拔出,造成这种现象的主要原因便是钢筋界面发生灌浆料断裂破坏,这样的破坏形式并未有效发挥灌浆料优异的抗压性能。因此,提出一种将锚固板与灌浆锚固端钢筋焊接结合的方式,达到增加钢筋与灌浆料之间机械咬合力的目的(图3),这一方式更具有一定的普遍适用性。通过ABAQUS建立相关有限元模型,对带锚固板半灌浆套筒力学性能变化进行分析。

1 试验概况

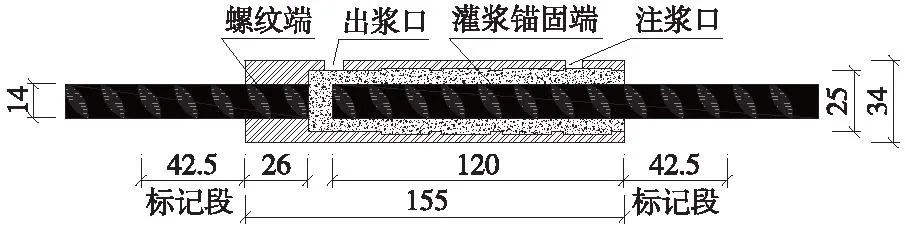

为验证利用ABAQUS建立的有限元模型中材料本构及边界条件的正确性,选取文献[14]中GS14A1-1,2,3三组单调拉伸试验结果进行对比。试验所用半灌浆套筒具体参数见图4。

图4 试验用半灌浆套筒具体参数(单位:mm)Fig.4 Specific parameters of half grouted sleeve for test

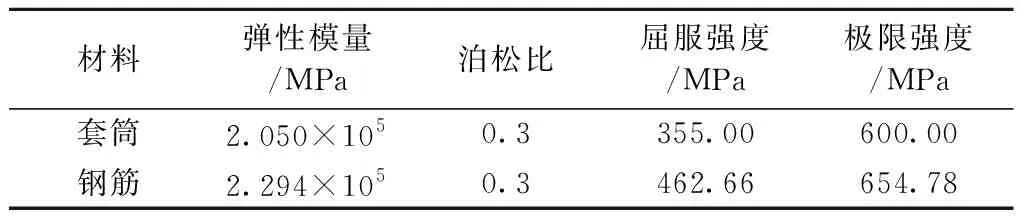

其中,半灌浆套筒选用45号钢材与14 mm钢筋连接,材料试验参数见表1、表2。

表1 灌浆料强度 MPaTab.1 Grouting material strength value

表2 套筒及钢筋材料性能Tab.2 Material properties of sleeve and steel bar

2 有限元模型

2.1 套筒与钢筋本构

因本文模拟单调拉伸,不考虑包辛格效应引起的刚度退化,因此,套筒采用双折线强化模型[16],如图5所示。

图5 双折线强化模型Fig.5 Double-line hardened model

钢筋采用Esmaeily-Xiao模型[17],如图6所示。

图6 Esmaeily-Xiao模型Fig.6 Esmaeily-Xiao model

2.2 灌浆料本构模型

因灌浆料与混凝土材料性能相似,且灌浆料尚无成熟的本构模型,故灌浆料本构模型采取丁-余混凝土本构模型[18-19]。

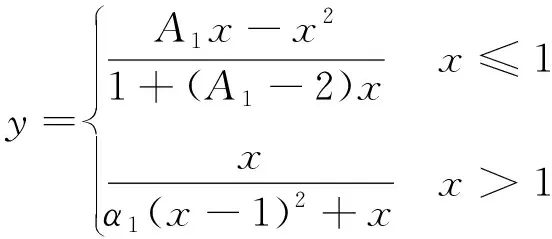

丁-余混凝土轴压本构关系为

(1)

式中,ε0为混凝土受压曲线峰值所对应的压应变;fcu为混凝土立方体抗压强度标准值;fc为混凝土轴心抗压强度标准值;A1为上升段参数;α1为下降段参数。

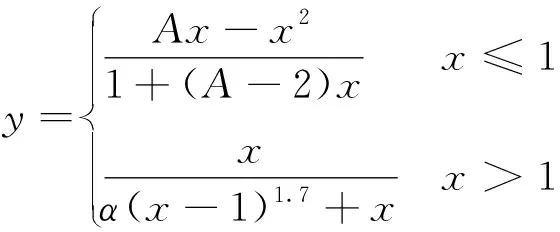

丁-余混凝土轴拉关系为

(2)

其中,εtp为混凝土受拉曲线峰值所对应的拉应变;ft为混凝土轴心抗拉强度标准值;A为上升段参数;α为下降段参数。

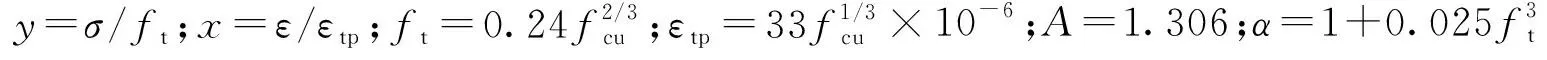

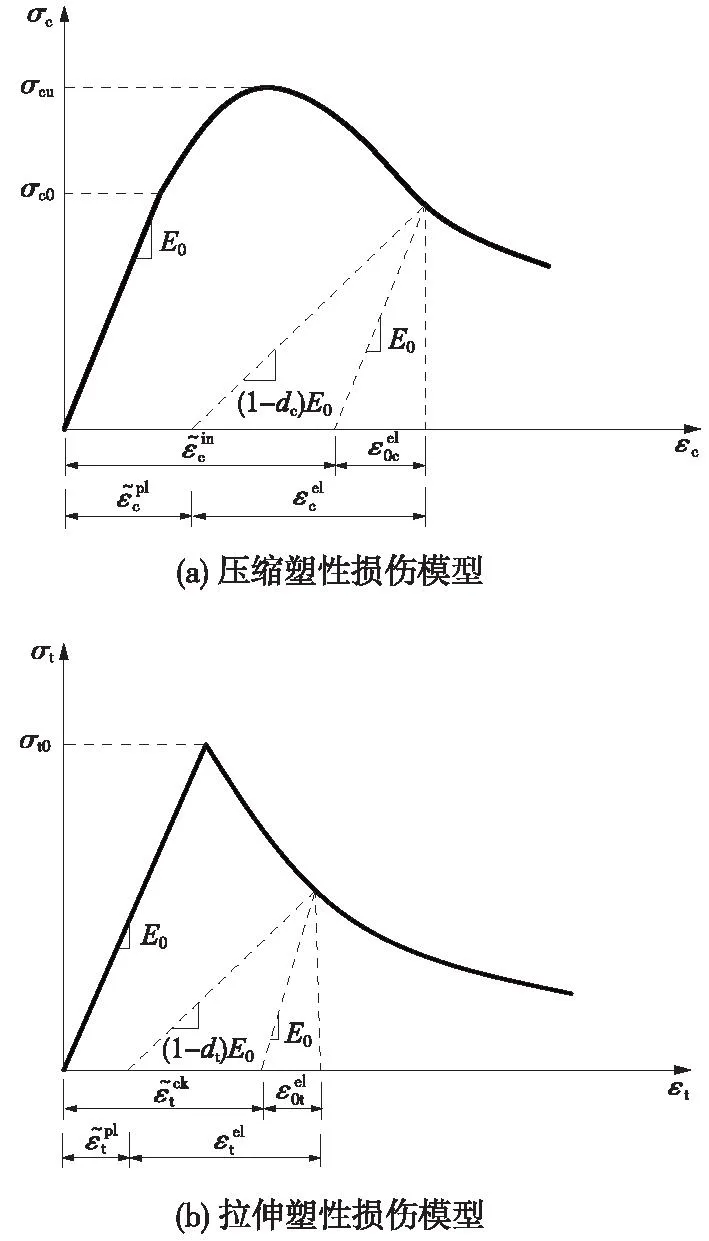

同时,灌浆料考虑塑性损伤[20],塑性损伤模型引入塑性损伤因子,考虑材料刚度折减,能够很好地模拟混凝土的损伤退化,塑性损伤模型如图7所示。

图7 混凝土塑性损伤模型Fig.7 Damaged concrete plasticity model

对于损伤因子的定义,采用Sidoroff能量等效法理论计算[6],如式(3)所示。

(3)

式中,d为损伤因子(受拉状态时表示为dt、受压状态时表示为dc);σ为受拉或受压时的应力;ε为受拉或受压时的应变;E0为原点切线模量。

2.3 单元选择与网格划分

所研究的模型为典型轴对称模型,为提高运算速度,选取连接件母面进行轴对称建模分析,选用四结点双线性轴对称四边形减缩积分单元CAX4R,单元划分如图8所示。

图8 轴对称有限元模型母面网格划分Fig.8 Meshing of base surface of axisymmetric finite element model

2.4 接触类型与边界条件

对套筒、灌浆料之间采用绑定接触,钢筋、灌浆料之间考虑黏结滑移,通过在钢筋-灌浆料界面设置非线性弹簧Spring2单元[21]进行实现,Spring2单元如图9所示。弹簧刚度采用GB50010—2010《混凝土结构设计规范》(2015版)[16]附录C.3中钢筋-混凝土黏结滑移本构关系确定。

图9 Spring2单元示意Fig.9 Schematic diagram of Spring2 element

3 有限元模型结果验证

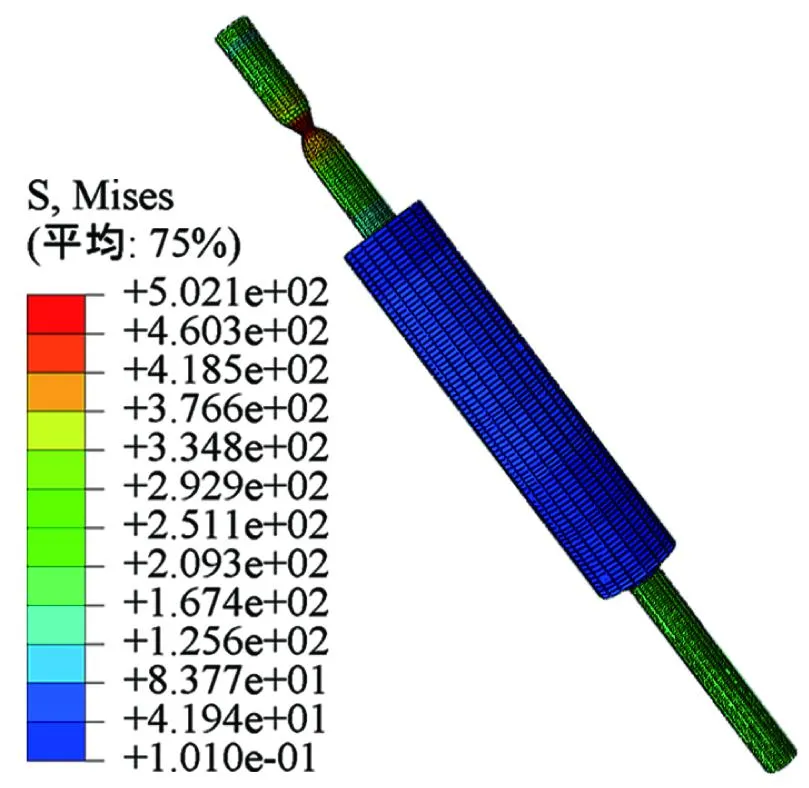

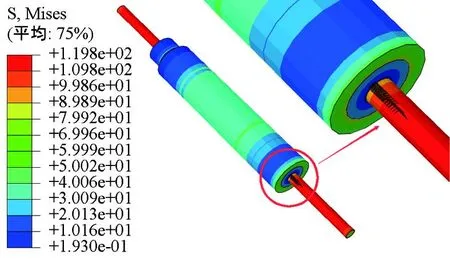

利用ABAQUS软件按前文所述材料本构及边界条件进行有限元模拟,半灌浆套筒连接件的有限元模型破坏形式与试验结果一致,均为钢筋断裂破坏,如图10所示。

图10 有限元模型破坏形式(单位:MPa)Fig.10 Failure form of finite element model

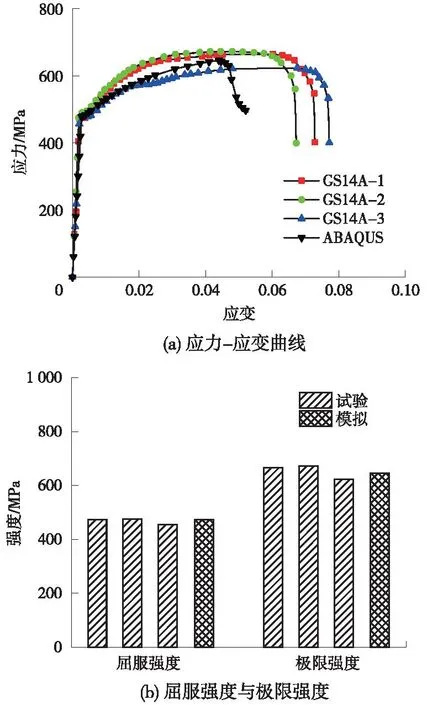

从应力-应变曲线、屈服强度与极限强度方面对半灌浆套筒试件模型及试验进行对比验证,如图11所示。从图11发现,有限元分析结果与试验实测曲线在线弹性阶段与强化阶段走势几乎一致,且屈服强度与极限强度都较好地符合试验实测。其中,在有限元模拟试件达到极限强度后,模拟试件的“颈缩”断裂阶段发生的应变比试验试件略小,其原因与钢筋材料本构和试验钢筋材性之间的误差有关。同时,这两者之间误差由于试验中试件存在受网格划分、有限元特性等因素影响,总体来看试件应力-应变曲线较为一致。

图11 半灌浆套筒试件验证与对比Fig.11 Verification and comparison of half grouted sleeve specimens

通过模型与试验结果对比可知,有限元模型在材料本构及边界条件设置方面的正确性得以验证,因此,以上有限元模拟所用本构关系及边界条件可以较好地进行半灌浆套筒试验模拟。

4 带锚固板半灌浆套筒有限元模拟

以上述材料本构关系以及边界条件,选用某预制装配式桥墩所用GTZG4型号半灌浆套筒、HRB400钢筋及90 MPa灌浆料进行试验模拟。

4.1 半灌浆套筒尺寸

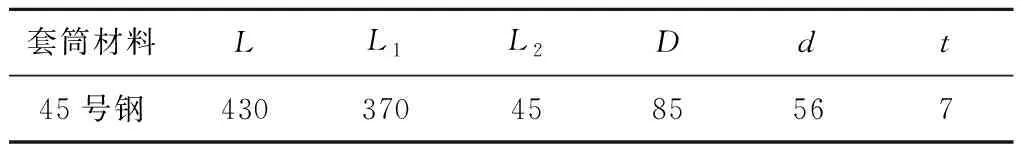

GTZG4型号半灌浆套筒尺寸见图12,其中,L为套筒总长度,D为套筒外径,d为套筒内径,t为套筒壁厚,L1为钢筋的灌浆锚固端长度,L2为钢筋的螺纹端锚固长度,套筒详细参数如表3所示。

表3 半灌浆套筒详细尺寸 mmTab.3 Detail dimension of half grouted sleeve

图12 半灌浆套筒细部尺寸Fig.12 Detail dimension of half grouted sleeve

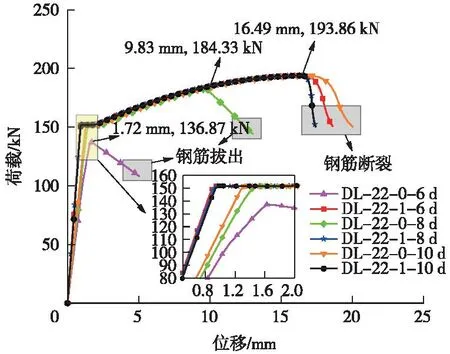

4.2 有限元模型分组

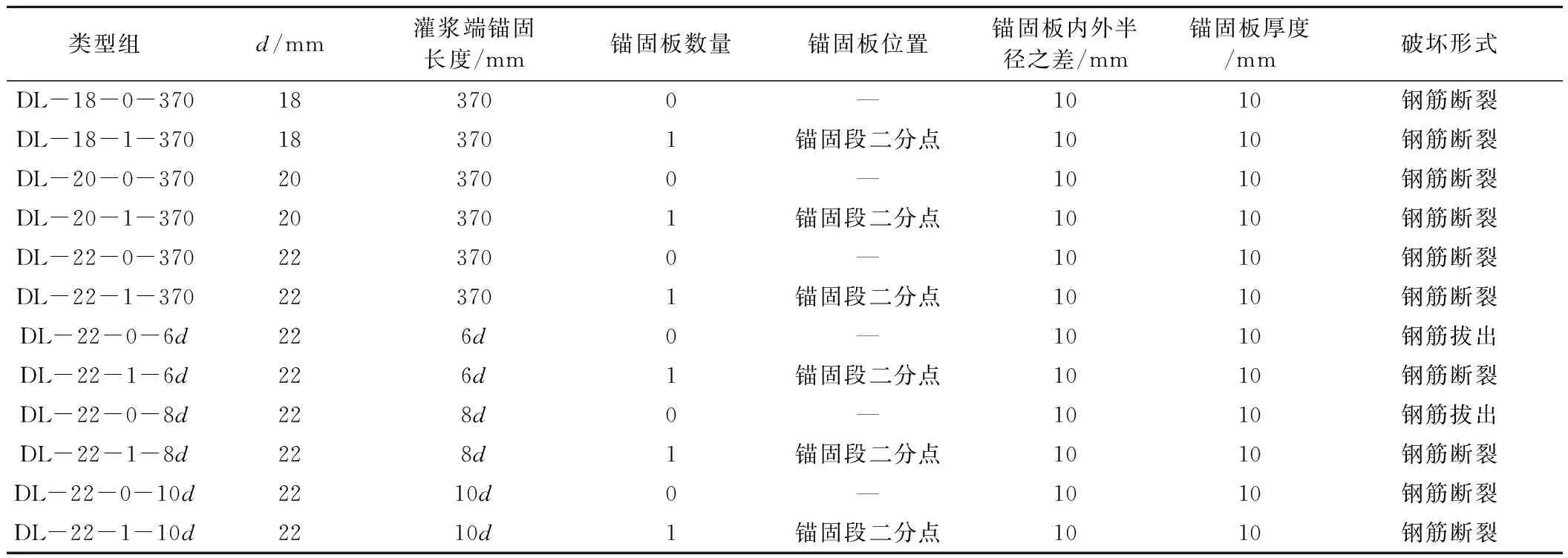

主要考虑钢筋直径、锚固板数量及尺寸等因素建立不同的有限元模型并进行分组,试件分组如表4所示。

表4 有限元模型类型组Tab.4 Type groups of finite element model

5 有限元结果对比与分析

5.1 不同锚固长度下力学性能分析

为研究增加锚固板对不同锚固长度情况下半灌浆套筒连接件的力学性能影响,选取同一直径下锚固长度分别为6d、8d、10d(d为钢筋直径)3种锚固长度的6个连接件,其荷载-位移曲线如图13所示。从图13中可以得出如下结论。

图13 不同锚固长度类型组荷载-位移曲线Fig.13 Load-displacement curves of groups with different anchorage length types

(1)φ22 mm钢筋连接件DL-22-0-6d在线弹性阶段的伸长位移为1.72 mm;DL-22-0-8d在线弹性阶段的伸长位移为1.45 mm;DL-22-0-10d在线弹性阶段的伸长位移为1.3 mm,带锚固板的3个连接件在线弹性阶段末端的伸长位移几乎一致,为0.9 mm。由此可见,增加锚固板能够有效限制连接件在线弹性阶段的位移。

(2)连接件DL-22-0-6d在荷载达到136.87 kN时,丧失黏结力,首先发生钢筋拔出现象,此时连接件仍处于弹性阶段;连接件DL-22-0-8d在荷载达到184.33 kN时,也发生钢筋拔出现象。连接件DL-22-0-6d破坏形式如图14所示,可以看出,因为钢筋的拔出,钢筋-灌浆料之间的弹簧单元也发生较大伸长变形,与钢筋连接的一端被带出套筒腔体外。

图14 钢筋拔出破坏形式(单位:MPa)Fig.14 Failure form of steel bar pulling out

(3)钢筋拔出的两个连接件DL-22-0-6d、DL-22-0-8d在增加锚固板后为连接件DL-22-1-6d、DL-22-1-8d,对于锚固长度为6d、8d这两组连接件均由之前发生钢筋拔出破坏变为钢筋断裂破坏。由此可知,增加锚固板使连接件的机械咬合能力得到较好地提高,这使得连接件中较为薄弱的钢筋-灌浆料之间的连接能力得到增强,从而使得连接件能够有效发挥钢筋抗拉性能,避免了钢筋拔出性能的浪费以及连接件过早破坏。

(4)对于连接件DL-22-0-10d、DL-22-1-10d,在增设锚固板后,线弹性阶段的位移减少0.4 mm。在后续强化阶段,因为相对足够的锚固长度已经使得钢筋避免了拔出破坏的情况,两个连接件的性能此时取决于钢筋的材性,因此,两个连接件的荷载-位移曲线在破坏形式、屈服强度、极限强度方面都保持一致。

5.2 不同钢筋直径下力学性能分析

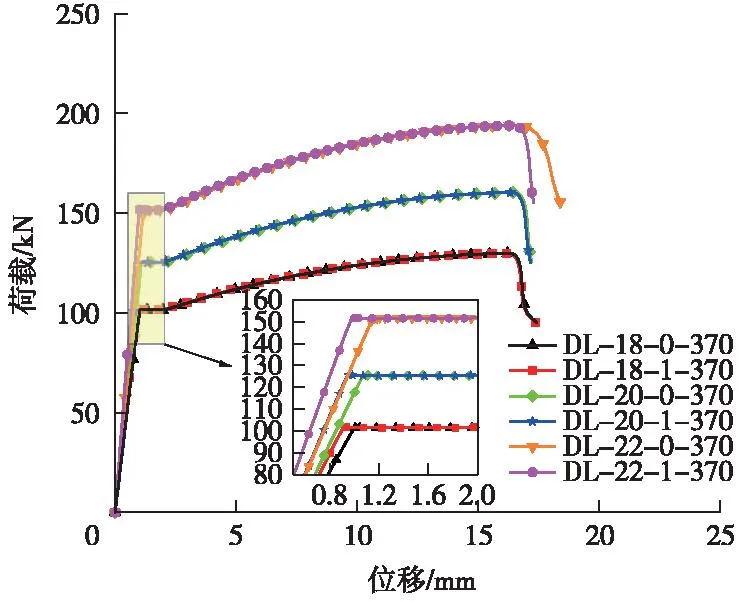

为研究增加锚固板对不同钢筋直径情况下半灌浆套筒连接件的力学性能影响,选取锚固长度为370 mm的3种钢筋直径6个连接件,其荷载-位移曲线见图15。

图15 不同钢筋直径类型组荷载-位移曲线Fig.15 Load-displacement curves of groups with different steel bar diameter types

从图15可以可以得出如下结论。

(1)对于18,20,22 mm三种直径钢筋的连接件屈服强度分别为101.48,125.42,151.59 kN,极限强度分别为129.77,159.53,193.70 kN。在370 mm锚固长度情况下,3种直径的连接件在增加单个锚固板后,屈服强度和极限强度未发生明显变化,这是因为这三组连接件破环形式均为钢筋断裂,决定半灌浆套筒连接件强度的是钢筋强度。

(2)对于18,20,22 mm三种直径钢筋的连接件,增加锚固板前的线弹性阶段伸长位移分别为1.00,1.12,1.17 mm,可见钢筋-灌浆料之间的相对滑移与钢筋直径存在正相关的关系。

(3)对于18,20,22 mm三种直径钢筋的连接件,增加锚固板后的线弹性阶段伸长位移分别为0.93,0.96,0.98 mm,分别限制了0.07,0.16,0.19 mm的位移,可见随着钢筋直径增大,增加锚固板对相对位移的限制效果更加明显。

(4)对于(2)、(3)现象的主要原因是较小直径钢筋所能承受的极限荷载与灌浆料所能提供的最大黏结强度比值相对较小,在连接件受拉时,连接件所受荷载还未使得黏结强度发生退化出现黏结失效现象,便已使得较小直径的钢筋发生断裂。随着钢筋直径增大,钢筋本身能够承受更大的荷载作用,在荷载的作用下,黏结强度发生退化,因此较大直径钢筋的连接件发生的位移更加显著。故对于位移的限制,在增加锚固板后,较小直径钢筋的连接件效果并没有较大直径钢筋的连接件效果明显。

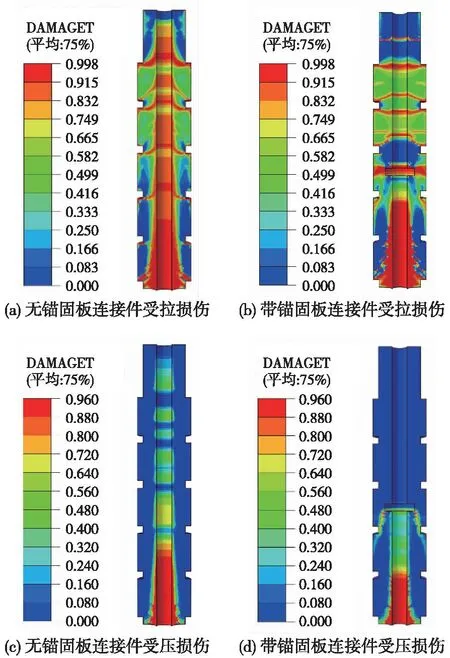

5.3 灌浆料塑性损伤分析

以DL-20-0-370、DL-20-1-370类型组承载能力极限状态时灌浆料损伤情况为例,图16(a)、图16(b)为增加锚固板前后灌浆料受拉塑性损伤云图,图16(c)、图16(d)为增加锚固板前后灌浆料受压塑性损伤云图。

图16 灌浆料塑性损伤云图Fig.16 Plastic damage cloud picture of grouting material

从图16可以可以得出如下结论。

(1)图16(a)、图16(c)为不带锚固板半灌浆套筒轴向拉伸结果,可以看出,拔出过程中钢筋-灌浆料界面附近的压应力在径向方向迅速转变为拉应力。

(2)比较图16(a)、图16(b)可以看出,灌浆料的拉伸损伤在增加锚固板后由斜向分布转变为横向分布。斜向分布是因为钢筋界面黏结作用产生的切向应力与径向应力对灌浆料产生了剪切效果。

(3)图16(c)为在不带锚固板情况下,灌浆料在钢筋-灌浆料界面附近发生受压损伤,远离界面附近的灌浆料几乎没有发生受压损伤,可以看出,钢筋与灌浆料之间的黏结作用范围十分有限,造成灌浆料性能上的浪费,同时也使得连接件出现钢筋犁刮拔出现象。

(4)图16(d)为带锚固板进行轴向拉伸,灌浆料的受压损伤现象在钢筋-混凝土界面有了较好地改善,同时锚固板因为承压面的存在,使得远离界面的灌浆料也得以发挥富余的抗压性能。

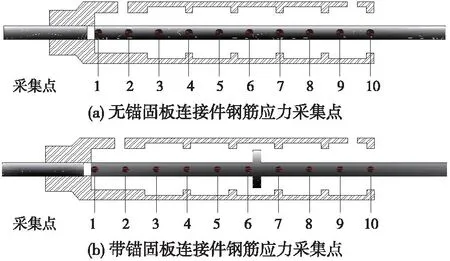

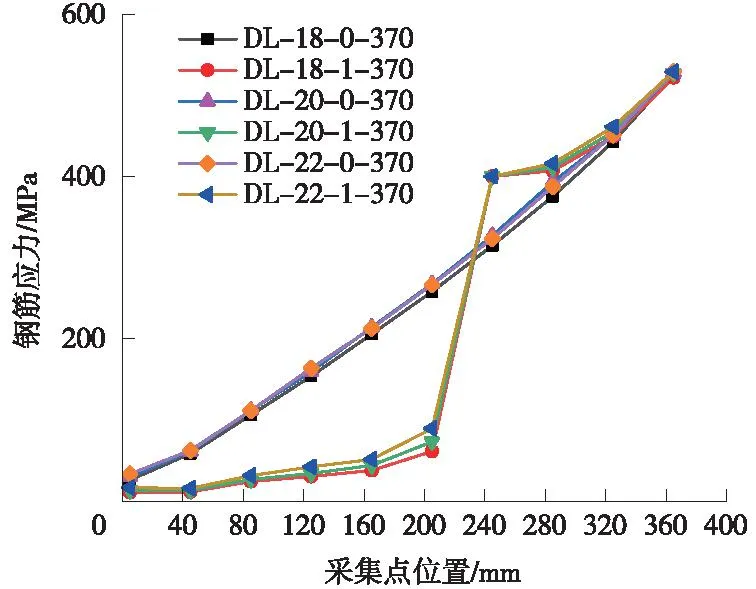

5.4 钢筋应力分析

选取锚固长度为370 mm的6个连接件达到极限强度时刻的轴向应力进行分析,应力采集点位置如图17所示,钢筋应力与采集点位置关系如图18所示。

图17 钢筋应力采集点布置Fig.17 The layout of collection points of steel bar stress

图18 钢筋应力分布Fig.18 Stress distribution of steel bar

将图18中6组数据分为无锚固板组及带锚固板组,对两组数据的1~6号应力数据分别进行线性并置拟合,无锚固板组结果见式(4),带锚固板组结果见式(5)。

y=1.19x+13.60(R2=0.99)

(4)

y=0.29x+4.20(R2=0.83)

(5)

其中,拟合函数的斜率代表1~6号位置点范围内的钢筋应力趋势。

由图18及拟合结果可知:(1)在连接件受到相同力情况下,无锚固板的连接件随着采集点位置的增大,钢筋应力逐渐增大;(2)增设锚固板发挥了锚固板承压的作用,与无锚固板组相比,带锚固板组的锚固板左侧钢筋应力减小75.6%。

6 结论

通过采用ABAQUS软件,考虑黏结滑移及塑性损伤对带锚固板半灌浆套筒进行有限元模拟,得到半灌浆套筒连接件类型组的荷载-位移曲线、灌浆料塑性损伤情况以及钢筋应力情况,主要结论如下。

(1)非线性弹簧单元可以较好地模拟钢筋拉拔试验,塑性损伤模型也能很好地反映灌浆料损伤情况。

(2)钢筋锚固长度的增加意味着黏结强度变大,因此半灌浆套筒连接件的伸长位移随之减小。

(3)通过对锚固长度为370 mm的试验组结果进行机理分析可知,连接件的伸长位移与钢筋直径成正比,且增加锚固板后,锚固板对位移的限制效果也随钢筋直径增大而更加明显。

(4)增加锚固板使得远离钢筋界面的灌浆料发挥抗压性能,同时锚固板发挥承压作用,使锚固板左侧钢筋应力减小了75.6%。

(5)带锚固板半灌浆套筒连接件的极限承载力在6d(d为钢筋直径)情况下由136.87 kN提升至193.86 kN,在8d情况下由184.33 kN提升至193.86 kN,均避免了钢筋拔出破坏,达到了锚固需求,为缩短灌浆段长度、优化套筒尺寸提供了方向。

增加锚固板方法对于半灌浆套筒性能的提升具有一定的通用性,但其规律仍需更多的参数控制加以了解。