贯流泵压力脉动特性及叶片结构性能分析

2024-02-26邵园园薛海朋吴皓明胡兆全

邵园园,薛海朋,吴皓明,胡兆全

(1.江苏省秦淮河水利工程管理处,江苏南京 210098;2.宿迁市淮西水利工程管理处,江苏宿迁 223800)

贯流式水泵机组是大型低扬程泵站机组选型的常见对象[1],具备形式简单的流道,又兼具水力损失小、效率高的优点[2]。在水泵机组运行过程中,泵的压力脉动特性会直接影响机组的稳定运行[3],甚至带来水泵叶片等的结构性能问题[4]。

泵的压力脉动特性一直是学者们紧密关注的领域,如黎义斌等[5]基于非定常计算对低比转速混流泵的不同特征截面进行了压力监测,并表明最大压力脉动值出现在导叶出口处;郑源等[6]探究了压力脉动特性及噪声分布,结果显示流致噪声辐射水平与泵内压力脉动程度呈正相关;王松林等[7]则考虑空化效应的影响,发现叶片压力面最大,压力脉动幅值在空化时更大;施卫东等[8]研究表明叶轮与蜗壳间隙的减小会增强流道内的压力脉动。而关于水泵结构性能稳定性,周颖等[9]对轴流泵反向运行过程进行了双向流固耦合研究;李伟等[10]对混流泵叶轮结构响应进行了计算,表明叶轮轮毂处是最容易发生疲劳破坏的位置;秦晋等[4]运用顺序流固耦合方法对3种扬程工况下的竖井贯流泵的导叶及叶轮强度进行了分析。

国内外学者对于水泵压力脉动特性及其结构性能研究更多的集中在混流泵、轴流泵或离心泵等,本文基于秦淮新河轴伸贯流泵机组模型,对贯流泵进行全流道数值计算,对流场压力监测进行了时域、频域分析,并通过双向流固耦合对叶轮的结构性能进行了探究。

1 数值模型及计算设置

1.1 模型参数

轴伸贯流泵的基本参数为:扬程H为2.5 m;额定流量Q为10 m3/s;转速n为250 r/min;叶轮直径D为1.7 m。模型包括进水流道、前导叶室、叶轮室、后导叶室及出水流道5部分,如图1,其前导叶有5个叶片,叶轮为4个,后导叶则为7个。

图1 流体域计算模型

1.2 网格划分

应用ICEM 软件对计算模型进行网格划分,选择结构网格和非结构网格相结合的方式对模型不同区域进行网格划分,如图2。叶轮叶片扭曲度较大,故在叶轮室的网格划分中采用自适应性较好的四面体网格,并对叶片壁面处进行边界层网格加密处理,而模型其他区域流道内结构相对简单,可采用结构网格进行处理,这样能获得网格质量和数量的较好平衡。

图2 各过流部件网格示意

1.3 计算设置

基于SST k-ε湍流模型对额定流量工况进行非定常数值计算,叶轮室流体域采用滑移网格运动方式,叶轮转速n设置为250 r/min,叶轮旋转周期为T=1/n=0.24 s。为确保一定的流场计算精度,非定常时间步长设置为0.001 s,即以叶轮每转过1.5°的时长为参考,计算总时长为1.44 s,为6 个叶轮转动周期。进口边界为质量流量进口,出口边界采用自由出流条件。

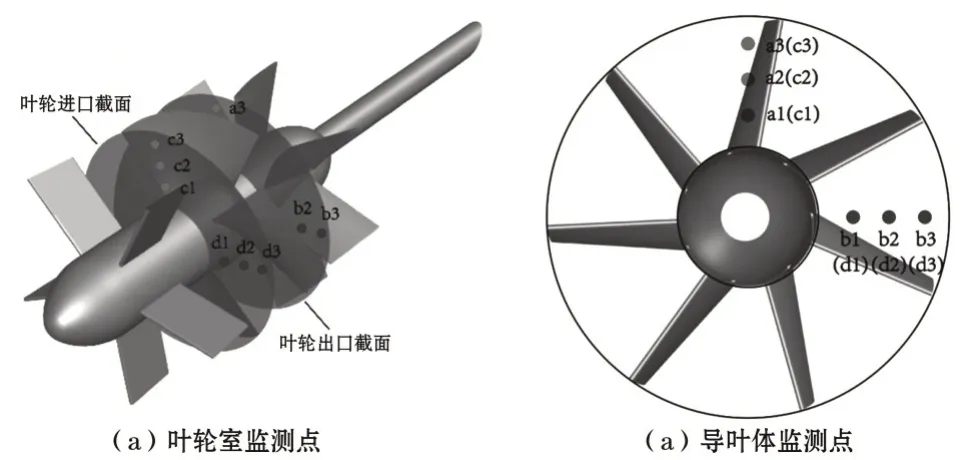

图3 为导叶段及泵段内部结构,因为更关注的是叶轮与导叶之间的动静干涉影响,所以在叶轮附近设置2 个监测面,即叶轮出口截面和叶轮进口截面。各截面上垂直分布两组监测点,每组沿半径均匀设置3 个监测点。叶轮出口监测点为a1~a3、b1~b3,叶轮进口监测点为c1~c3、d1~d3。

图3 压力脉动监测点示意

2 结果分析

2.1 压力脉动时域

描述各监测点的压力脉动特性,引入无量纲系数Cp来定量描述压力脉动幅值,其中压力脉动系数Cp定义:

式中:Pi为监测点的瞬时静压值;Pave为1个旋转周期内的静压平均值。计算取最后5个叶轮旋转周期的压力监测数据进行压力脉动特性分析。

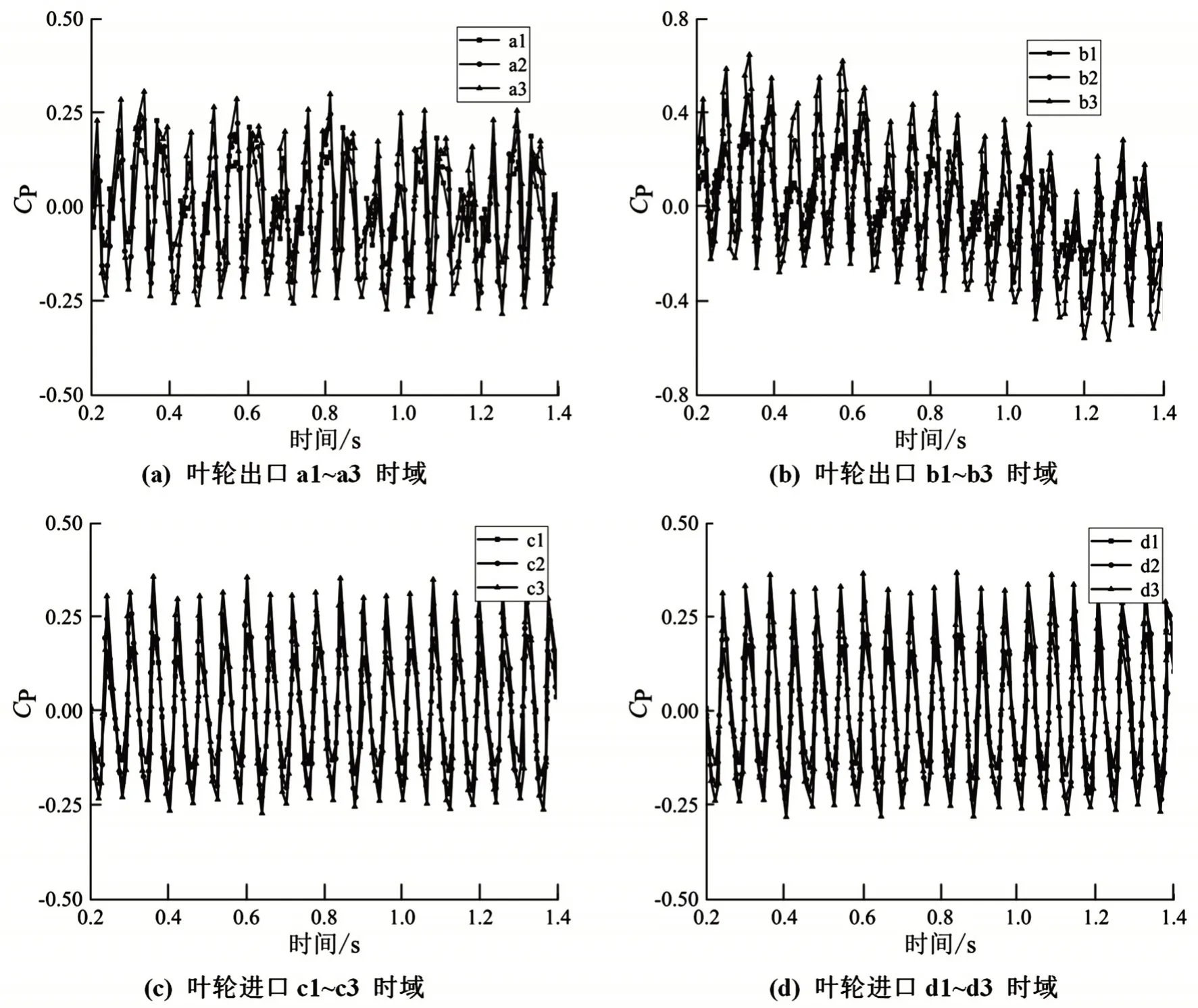

将沿径向分布的各组监测点分别对比,如图4,首先能够观察到在各组监测点中,监测点的压力脉动幅值均随着监测点径向位置的增大而增加。叶轮的周向速度随着径向位置的增加而增大,因此监测点越靠近叶轮轮缘处,监测点处的压力脉动变化越强烈。叶轮进口处各监测点压力脉动呈周期性变化,在一个叶轮旋转周期内存在4个波峰或波谷,与叶轮叶片数量相同。而如图4(a)、4(b),在叶轮出口处的监测点压力脉动规律性较差,由旋转叶轮泵出叶轮室的水流会与后导叶发生撞击,产生相互作用,该处流场受动静干涉影响强烈,并且发现,在叶轮出口处的监测点越靠近轮缘,其压力脉动变化越与叶轮进口处监测点的压力脉动变化相似,而越靠近轮毂,监测点压力脉动变化越不规律。由监测点分布位置可知,叶轮出口各组监测点分布的径向线与后方的导叶呈一定的角度(如图3),靠近轮毂处的监测点离后导叶也更近,离轮缘更近的监测点也离后导叶更远,因此从靠近轮毂到靠近轮缘,监测点压力脉动变化从主要受动静干涉影响到主要受叶轮旋转影响。

图4 不同监测点压力脉动时域

2.2 压力脉动频域

为更好地描述各监测点的压力脉动频域特性,定义叶轮旋转频率为fn,叶片通过频率为fb,其具体计算公式为

式中:n为叶轮旋转速度,r/min。

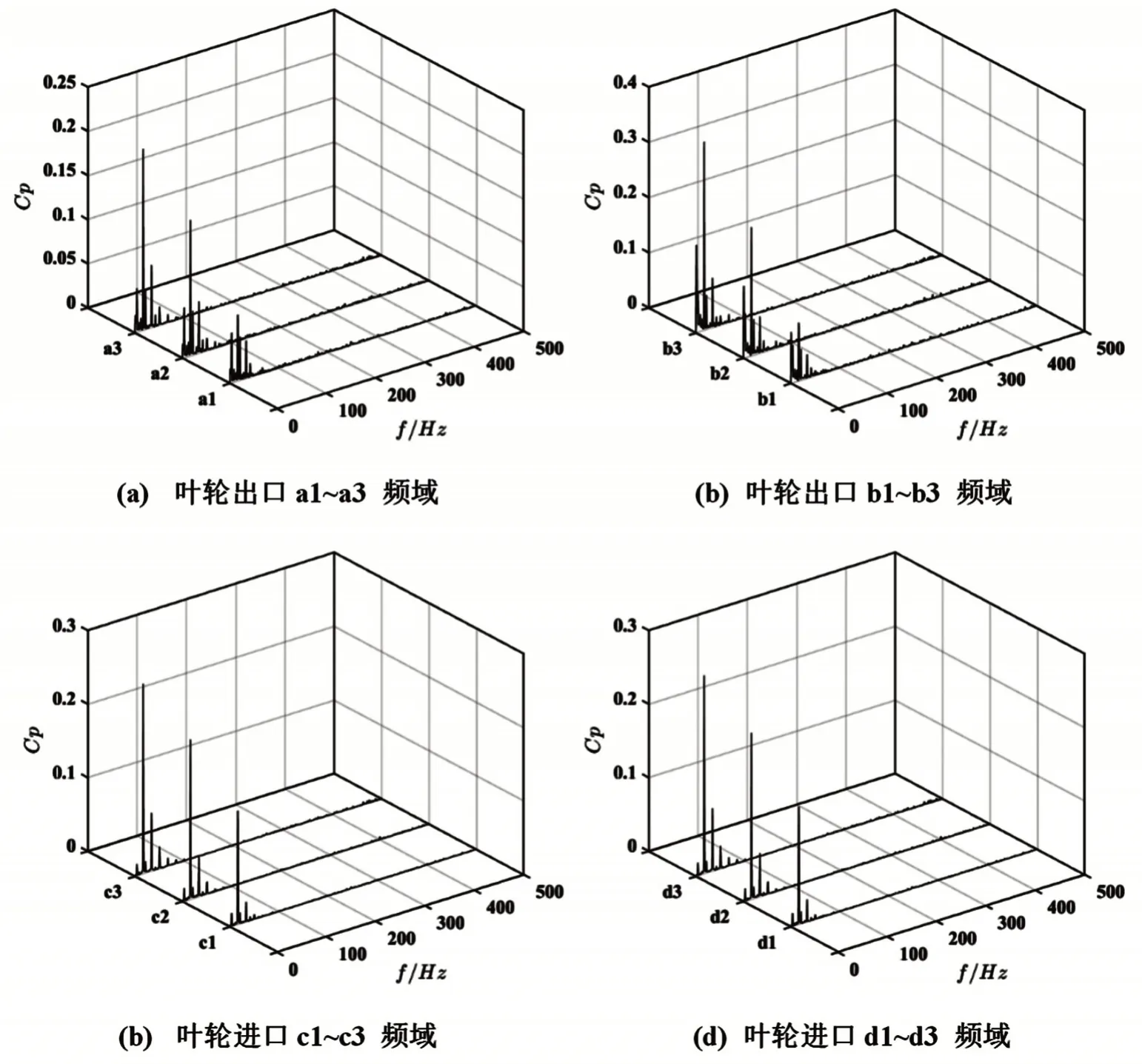

图5展示了叶轮进口及叶轮出口各监测点的压力脉动频域分布,各监测点压力脉动主频幅值均沿径向位置增加而增大,并且主频均为16.64 Hz,与叶频fb接近,清晰地表明了叶轮旋转是叶轮进口及出口处监测点压力脉动变化的主要影响因素之一,在叶轮进口处这个现象最为突出,沿不同径向分布的监测点主频幅值均十分显著。而在叶轮出口处监测点越靠近轮毂处,其次频影响越大,如在a1、b1处次频影响已不容忽视,a1~a3 均存在与转频fn及8fn接近的次频,b1~b3也存在与8fn接近的次频,并存在一个影响强烈的0.83 Hz 低频率次频。叶轮出口处监测点的频域特征也印证了前文时域分布的现象,越靠近轮毂,监测点受动静干涉影响越大,越靠近轮缘则受叶轮旋转影响越大。

图5 不同监测点压力脉动频域

2.3 双向流固耦合分析

2.3.1 双向流固耦合设置

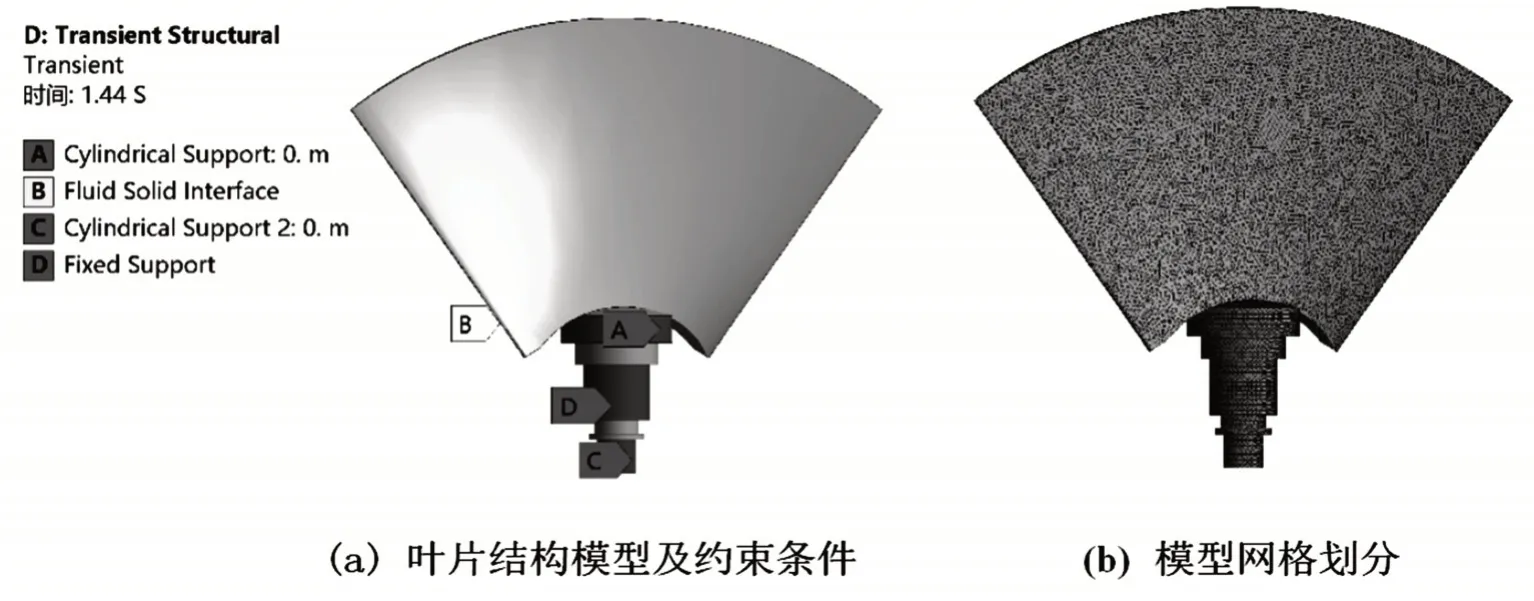

水泵叶轮叶片是机组内受交变载荷影响最强烈的部件,通过双向流固耦合计算对叶轮叶片进行结构性能分析,本文采用Workbench的System Coupling模块完成基于Fluent计算的流体域与基于Transient Structural 计算的固体域之间的双向数据传递。为防止叶轮结构出现刚性位移,如图6(a)所示,对叶片与轮毂连接的叶根部分分别施加圆柱约束以及固定约束,整个叶面设置为流固交界面,采用四面体网格对叶片结构进行网格划分,如图6(b)所示。

图6 叶片结构模型及网格划分

2.3.2 结果分析

由叶轮叶片的压力面和吸力面应力分布(图7)可以看出,叶片结构应力主要集中在叶面向叶根过渡的位置,最大等效应力值达到193 MPa,并且应力集中区域向叶片进水侧延申。这是因为叶片进水侧最先撞击水流,造成靠近进水侧的叶片区域应力值较高,但由于安装在轮毂上的叶片属于悬臂梁式结构,最终旋转叶轮的应力会集中在叶片叶根附近。并且由于叶片压力面和吸力面附近流场流态的不同,叶片压力面和吸力面的应力分布并不对称。

图7 叶面等效应力分布

图8 为叶片总形变量分布,叶片最大的形变位置为叶片进水侧轮缘处,并且形变量由该处向叶根方向逐渐减小。由前文分析可知,这也是因为进水侧与水流最先撞击,承受的载荷较大,且叶片叶面部分厚度相对较薄,同时由于叶片悬臂梁式结构,造成轮缘处的形变最大,而应力集中的叶根附近反而形变最小。

图8 叶面总形变量分布

3 结 语

基于非定常数值计算对轴伸贯流泵进行了全流道数值模拟,对泵的压力脉动特性进行了探讨,并通过双向流固耦合方法对叶片结构性能进行了分析。

(1)叶轮进、出口处压力脉动变化幅值随径向位置增大而变大,轮缘处流场压力脉动变化最为剧烈。叶轮进口处压力脉动呈周期性变化,而叶轮出口处,受动静干涉影响,由轮缘向轮毂方向流场压力脉动逐渐呈不规律变化。

(2)叶轮进、出口处压力脉动主频均为叶频,而在叶轮出口处越靠近轮毂处,流场压力脉动主频受到次频影响越大,存在转频及其倍频,以及0.83Hz低频率次频。

(3)由叶片结构性能分析表明,叶轮进水侧轮缘处是最容易发生形变的位置。叶轮叶片最大应力集中于叶根附近,而最大形变位置为进水侧轮缘处,进水侧是应力及形变分布相对较大的区域。