ST235/85R16全钢拖车子午线轮胎的设计

2024-02-25黄孝鹏任世夺王德志周赟琪

黄孝鹏,王 雪,任世夺,王德志,周赟琪

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

现将ST235/85R16全钢拖车子午线轮胎设计介绍如下。

1 技术要求

依据《美国轮胎轮辋协会标准年鉴(TRA)2016》,公路型挂车用的特种拖车公制轮胎一般技术要求为:允许使用轮辋 61/2J,名义断面宽235 mm,名义外直径 806 mm。

根据北美拖车轮胎市场情况以及我公司代工产品信息,本次设计的轮胎设计参数如下:标准负荷 2 000 kg(单胎)/1 750 kg(双胎),充气压力760 kPa,速度级别 L。

2 结构设计

2.1 外直径(D)和断面宽(B)

根据类似大小的轮胎充气后的膨胀率推算,充气尺寸通常比设计尺寸大0~5 mm[1]。通过对市场信息进行统计,确定D/充气外直径(D′)为0.995,B/充气断面宽(B′)为0.987 2。由此得出,D为802 mm,B为232 mm。这一设计旨在融入市场、减少不同品牌轮胎无法混合使用的问题。

2.2 胎圈着合直径(d)和着合宽度(C)

当轮胎和轮辋过盈配合时,其摩擦力更大,气密性更好,在行驶过程中可以有效减少漏气风险,增加行驶安全性,减少充气次数,并提升客户的使用体验。为此,本设计d取404 mm,C取178 mm。

2.3 行驶面宽度(b)和弧度高(h)

轮胎类型、花纹样式、行驶路况和承载量等因素会影响b和h的取值。由于本设计轮胎为拖车专用轮胎,无需提供驱动力,因此b的取值不宜过大。本设计确定b与C相同,即b为178 mm。考虑到轮胎在使用时承载量较大,为避免轮胎中间下陷的问题,本设计确定h为7 mm。

“一站式”司法确认机制的运行只有一年多的时间。目前,该机制运行的范围,仅限于房山区人民法院诉调对接中心与房山区矛盾纠纷多元调解中心、房山区司法局众和人民调解委员会等调解组织之间。虽然,该机制自运行以来,取得了良好的社会效果,但是,由于该机制运行时间较短、运行范围狭小,若要大面积推广,还将面临以下现实问题:

2.4 断面水平轴位置(H1/H2)

当汽车在行驶时,轮胎变形量最大的地方屈挠变形也最大,断面水平轴向上至胎冠中心点的垂直距离为H2,向下至胎踵的垂直距离为H1,H1/H2的大小可以体现断面水平轴的位置。子午线轮胎的H1/H2通常为0.9~1.1,既可以减小胎肩部位的应力集中,同时使胎圈部位尽量远离屈挠区域,延长轮胎的整体使用寿命。本设计H1/H2取0.99,能够使断面水平轴位于离胎圈和胎肩均相对较远的位置,在减小胎圈变形、改善胎圈脱层和磨损的同时,尽可能降低胎肩应力集中现象,减小胎肩出现脱层、裂口的风险。

2.5 各部位弧半径

在子午线轮胎胎冠轮廓设计时可以采用两段弧设计。这种设计可以在标载状态下增大轮胎接地面积,有效地解决偏磨等问题,从而延长轮胎的寿命。

轮胎的水平轴上下弧线对于轮胎的早期使用情况有影响。这些弧线的半径会影响轮胎胎肩的厚度,而胎肩的厚度又会决定带束层边缘在使用前期是否有发生开裂的风险。为了使水平轴与胎肩之间的过渡更加顺滑,避免使用切线来设计过渡区域,常采用弧线相切的设计。为了对胎肩的厚度进行控制,本设计选择了反弧形连接方式。

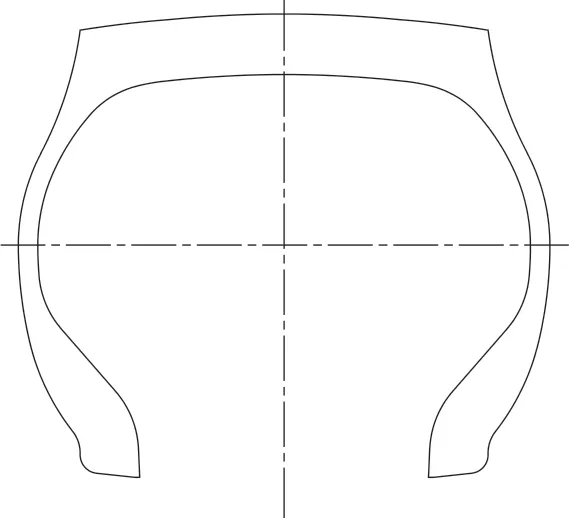

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.6 胎面花纹

轮胎花纹的样式会对车辆的多方面性能产生影响,包括操控性能、制动性能、舒适性、安全性能、噪声和燃油经济性等。对于拖车轮胎而言,其主要作用是承受载荷,不需要提供导向和驱动力,因此在本次胎面花纹设计中,耐磨性能和经济性是首要考虑因素。

轮胎纵沟的宽度对滚动阻力的影响最为显著,而纵沟的深度对滚动阻力的影响次之,二者之间呈正相关关系。纵向花纹的刚度最大,而刚度越大的轮胎滚动阻力越小,这也意味着车辆的燃油经济性越好[2-3]。因此,根据轮胎的使用条件,本次设计采用4条直线型纵沟,以提高轮胎的排水能力和纵向刚性,改善胎面的耐磨性能,并降低滚动阻力,减少燃油消耗。此外,花纹沟底采用曲折设计,起到防止石子夹入的作用。纵沟的深度设计为10 mm,以提高轮胎的耐磨性能,使其行驶里程更长。在纵沟的边缘还增加了细小的花纹钢片,这在基本不影响滚动阻力的情况下,可以增强胎面的散热能力。

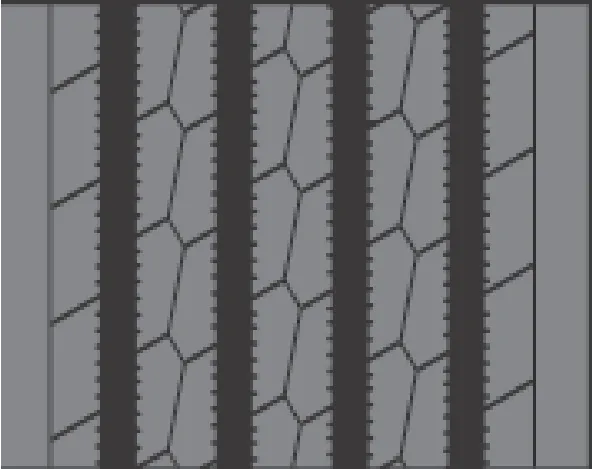

胎面花纹效果见图2。

图2 胎面花纹效果

2.7 有限元分析

通过有限元分析软件对轮胎的充气内外轮廓进行比较,以观察接地印痕形状,并分析胎肩部位的受力情况[4]。通过对不同方案的结果进行对比,并结合经验,选择最优的外轮廓方案。有限元分析的轮胎静态接地印痕形状和胎肩受力情况分别如图3和4所示。

图3 轮胎静态接地印痕形状的有限元分析

图4 轮胎胎肩受力的有限元分析

3 施工设计

3.1 胎面

胎面采用冠胶和基部胶两层结构,以满足轮胎的高耐磨和低生热要求,适应长时间行驶。在胎面设计中,将预口型和口型设计相结合,确保挤出的基部胶和冠胶的尺寸符合设计要求。胎面的挤出总宽度设计为200 mm。

3.2 胎体

胎体骨架材料的选择对轮胎的使用寿命和安全性具有重要影响,可以决定轮胎的承载负荷和变形情况。本设计胎体骨架材料选择规格为3×0.24/9×0.225CCHT的钢丝帘线[5]。

3.3 带束层

带束层为具有多角度的多层设计,可以牢固地箍住胎体,减少使用时的形变,增加胎体的稳定性,承受来自胎体和地面等多方面的应力,并防止地面异物对胎体造成伤害。带束层的伸张系数直接影响胎坯成型后的外观和使用性能,因此对车辆的行驶稳定性和轮胎的行驶里程等都具有重要影响[6-7]。

在带束层的整体设计中,需要考虑多方面因素,其中最重要的是选择适当规格的钢丝帘线,此外,帘线的密度、角度和带束层宽度也是重要因素。根据轮胎的使用路况,还需要选择适当的带束层层数和结构。

综合考虑,本设计带束层采用常规的3层结构,并选择0.37+6×0.32ST钢丝帘线。该钢丝帘线具有高强度和轻量化的特点,可以有效减轻轮胎的质量。

3.4 胎圈

子午线轮胎装配到轮辋上后,内部承受充气压力,外部承受轮辋的刚性力,并在行驶和制动时受到多方面应力的影响。胎体反包和加强层位于胎圈部位,在行驶过程中,胎圈部位会产生大量的热和屈挠应力。为了解决这个问题,胎圈结构中可增加上下胶芯,并对胎圈部位进行加厚补强。此外,在靠近钢丝圈的胎体外侧增加钢丝加强层,用以保护胎体。通常,钢丝加强层的外端点与胎体反包端点的距离在10 mm以上,以减少应力集中现象,并提高胎圈的刚度和强度,以确保行驶安全。

对于位于拖车轮位的轮胎,其承载能力要求较高,承受的力也较大,因此需要提高胎圈的强度,可以使用较强的钢丝结构和增加缠绕的圈数。在本设计中,采用正六边形的钢丝圈,以增加钢丝圈的稳定性,防止散圈的发生。通过外轮廓的胎圈弧线设计,使胎圈与轮辋紧密配合,从而减小相对滑动的幅度。

3.5 成型和硫化

成型采用TRPO-S三鼓成型机。硫化采用1 651 mm(65英寸)双模定型热板式硫化机,硫化条件为:温度 (147±2) ℃,压力 (1.7±0.1)MPa,时间 34 min[8]。

4 成品性能

4.1 外缘尺寸

按照GB/T 521—2016测试轮胎充气外缘尺寸,B′为234 mm,D′为805 mm。可以看出,成品轮胎的充气外缘尺寸符合国家标准要求。

4.2 强度性能

按照GB/T 4501—2016测试轮胎的强度性能。第5点破坏能的平均值为3 581.6 J,大于标准规定的2 090 J,最大与最小破坏能之比的平均值为155.8%,符合国家标准要求。

4.3 耐久性能

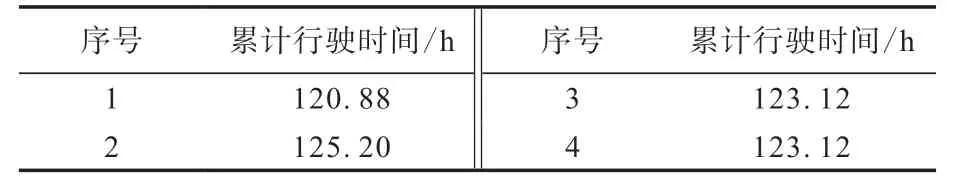

按照GB/T 4501—2016测试轮胎耐久性能,试验结果见表1。

表1 轮胎耐久性能试验结果

从表1可以看出,轮胎的耐久性能符合国家标准要求。

4.4 高速性能

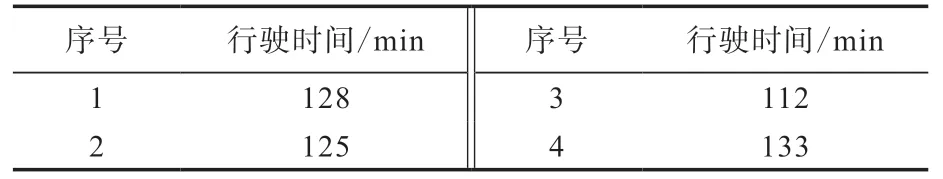

轮胎高速性能试验结果见表2。

表2 轮胎高速性能试验结果

从表2可以看出,轮胎的高速性能达到企业标准要求(≥90 min)。

5 结语

经室内性能测试,ST235/85R16全钢拖车子午线轮胎的各方面性能均达到了设计要求,完全满足美国市场拖车轮胎的使用要求。今后将继续优化轮胎的制造工艺,以进一步提高轮胎的质量,并满足不断变化的客户需求,从而提高产品在市场上的竞争力。