火力发电厂烟气脱硝工程施工技术

2024-02-25马晓伟MAXiaowei尹田田YINTiantian黄云飞HUANGYunfei

马晓伟MA Xiao-wei;尹田田YIN Tian-tian;黄云飞HUANG Yun-fei

(国家能源集团石横热电有限公司,泰安 271600)

0 引言

工业化发展到今天,各工业企业都需要密切围绕“双碳”目标,参与到节能减排的行动中,创新生产技术并更新设备。火力发电厂在生产期间的燃料消耗大、烟气污染严重,不符合低碳经济发展要求。当前许多火电厂在国家战略引导下陆续实施了烟气脱硝工程,在烟气脱硝处理中产生了诸多新技术、新设备,对促进火电厂的生产转型起到了重要的作用。每一火电厂应从烟气脱硝的过程、效果等出发,改造系统并尝试推广新技术,以构建科学且合理的烟气脱硝系统。

1 火电厂烟气脱硝的必要性

火电厂生产期间以煤炭作为主要原料,但因为煤炭中的氮氧化物含量较高,在持续生产过程中煤炭燃烧量大,将同步产生大量的烟气,这些烟气中的污染物多,不经处理直接排放将加剧空气污染。当下我国的城市化进程明显加快,在此条件下用电需求激增,火电厂在承担繁重的电力生产任务期间也需注意烟气脱硝,以降低污染程度,实现减碳、清洁目标。针对热力型氮氧化物,温度是需要关注的一大指标,在温度急剧升高的过程中,氮氧化物总量也相对较高;而燃料型氮氧化物多产生于高参数锅炉中,这一锅炉中的产生量占总量的很大比重;快速型氮氧化物于燃气燃烧环节生成,氮氧化物含量与含氮量存在直接关联,在含氮量较高的情况下,氮氧化物的含量也相对较高。目前我国火电厂都扩大了其生产规模,为恢复大气环境,火电厂需增大在烟气脱硝方面的投入,以改善环境,提高火电厂生产的经济、社会与环境效益。

2 火力发电厂烟气脱硝相关技术

2.1液氨脱硝技术 很多火电厂均采用了液氨脱硝技术,其原理为选择性催化剂还原脱硝(SCR)。依据火电厂的生产特点,需要建立SCR 烟气脱硝系统,将此系统设置在省煤器与空预器之间。尿素热解与水解产生的NH3经喷氨格栅均匀喷射于烟道,与烟气充分混合以后进入SCR反应器,在蜂窝式催化剂作用下将产生选择性催化还原反应,生成N2和H2O[1]。

反应过程中有关人员需合理控制温度,一般最佳的温度区间为300~400℃。在特定的温度条件下催化剂将凸显其作用,提高脱硝效果。整个过程中存在以下化学反应过程:

一旦在反应过程中温度超过了350℃,将伴随着其他反应过程,如NH3的氧化与分解,导致在反应过程中NH3的消耗较大。为此,从经济性角度相关人员需合理控制反应温度,尽可能将温度保持在350℃以下。

液氨与尿素相比,经济效益显著,但是其安全风险较大,无论是运输液氨还是储存液氨时都有严格的规定,一旦未执行这些标准,将引发安全事故。

2.2尿素水解技术 火电厂的烟气脱硝中如采用尿素水解技术,其原理为:在水的影响下尿素分解,形成氨与二氧化碳。火电厂生产期间为发挥尿素水解的作用,有关人员需根据火电厂生产流程,将一定量的尿素输送于尿素溶解罐,借助搅拌器搅拌溶解尿素,形成60%的尿素溶液,混合泵再将此溶液输送到尿素溶液储罐,最后再输送到水解反应器,与此同时饱和蒸汽经管束进入水解反应器,当温度、压力分别为150~250℃、1.5~3.0MPa 时尿素溶液将分解,这一反应后的产物为氨气和二氧化碳,这就是尿素的水解过程[2]。水解反应中也有一定的液体残留,这些液体能被充分利用,以最大程度上减小热损失。尿素水解后所产生的氨气、二氧化碳依次进入缓冲罐、锅炉喷氨系统,最后完成脱硝。结合许多火电厂的尿素水解情况,规范应用该技术可大大提高脱硝效率,且在整个过程中的成本消耗较低。即使如此,尿素水解也存在一定的缺点,就是水解过程中将产生氨基甲酸铵等酸性物质,这些物质对设备有明显的腐蚀现象,可能损坏部分设备的零部件,增大设备风险。

2.3尿素热解技术 尿素热解技术同样能实现烟气脱硝。如在实际的工作中采用的是尿素热解技术,有关人员需按照一定的比例配备尿素溶液,将此溶液经给料泵、计量与分配装置等输送到火电厂的分解室,通过控制温度与压力来创造分解条件。根据大量的实践经验,尿素热解技术下最佳的温度与压力分别为600℃、0.1MPa,精准控制这些参数,能加快分解,形成NH3、H2O、CO2。稀释空气并加热后重新进入分解室,使其与氨气、二氧化碳均匀、充分混合,最后由氨喷射系统进入脱硝烟道。虽尿素热解技术能实现烟气脱硝,但在具体应用时也存在其他问题,如对温度有严格规定,必须由专人根据温度要求,做好尿素热解设备、管道等的保温工作,特别是北方地区,冬季气温偏低,在未保温处理时直接输送尿素易出现结晶问题,影响烟气脱硝。另外,尿素溶液在热解室的停留时间相对较短,未分解的尿素也会产生结晶问题。当烟气脱硝系统运行时,喷氨格栅管道手动阀前后段的蜂窝状沉积物较多,尿素溶液无法在烟气脱硝中发挥作用。

2.4SNCR 技术 在火电厂烟气脱硝时可选择的技术相对较多,选择性非催化还原(SNCR)也相对常见,其技术过程为:将氨、尿素共同注入到锅炉燃烧室,无催化剂时在烟气温度在760~1090℃的地方与燃烧时的氮氧化物反应,生成分子氮、二氧化碳与水。在利用SNCR 技术时,为提高脱硝效率,相关人员需根据需求合理控制温度,一般需将温度保持在760~1090℃之间。一旦在反应期间温度较低,NO与氨之间无任何反应。无反应的氨就是逃逸氨,能与其他燃烧物如三氧化硫等反应,生成铵盐,影响各类设备的正常运行。将SNCR 与SCR 技术相对比,前者的脱硝效率偏低。

3 火力发电厂建立烟气脱硝系统的关键要点

3.1构建燃烧系统 火电厂为实现烟气脱硝目的,必须构建完善的烟气脱硝系统,特别需注意其中的燃烧系统。结合烟气脱硝系统的构成,燃烧系统仅为其中的一大子系统。为凸显燃烧系统的作用,相关人员在设计燃烧系统时需考虑脱硝要求,严格控制燃烧过程。结合火电厂的煤炭燃烧过程,在设计燃烧系统时有关人员需选择最佳的风口结构,将原先的单一风口变为多个风口,保障燃烧期间氧气高速流动,在有需要的条件下促进低碳燃烧。当然,燃烧系统中同样应合理控制燃烧温度,以创造条件促进碳元素、氧气的反应,保持充分燃烧,从根本上控制一氧化碳气体的产生量。为提高燃烧系统的合理性,相关人员也需将锅炉的风力方向、强度作为参考,适当增加燃烧器,使气流中分布更多的燃烧物。

3.2建立蒸汽系统 锅炉蒸汽系统的结构及运行状态也是影响烟气脱硝效果的重要因素。为提高蒸汽系统的科学性,有关人员在前期设计中应关注蒸汽的传输与扩散过程,优化系统细节。燃烧气体能否均匀分布,与蒸汽数量及分布有关。因此,在设计蒸汽系统时应适当增加蒸汽输送口的数量,以保障锅炉内部气体的均匀分布。蒸汽系统正常运行时能调整烟气的分布,避免烟气集中分布于某一空间,否则,将影响脱硝试剂与烟气的充分混合。在优化蒸汽系统时关键应调整过热器的结构,使过热器蒸汽排出口向上打开,促进烟气向四周扩散,保持良好的烟气脱硝条件。

3.3设计喷射系统 脱硝系统运行中喷射系统负责输送反应试剂,此系统的运行水平关乎脱硝效率及效果。在喷射系统中喷枪必不可少,其主要结构不在锅炉内,一般在锅炉旁增设一个盛装喷射试剂的容器,由导管来实现容器与喷枪之间的连接。在锅炉内安装喷枪,但需注意安装位置,确保喷枪口正对锅炉燃烧产生的烟气。有关人员在前期设计喷射系统时,需考虑试剂在喷出后与烟气之间的结合情况,尽可能采取雾化特点,使液体试剂以雾化气体的形态喷出,促进试剂与烟气的混合。在改进喷射系统时,有关人员应考虑喷射试剂的泄漏。为实现防泄漏,相关人员可采用新型材料、阀门管路。

4 项目情况

某火电厂,为两台2×200MW 双抽凝汽式供热机组,包含2 台670t/h 超高压煤粉炉、脱硫装置。综合本火电厂的情况,锅炉为超高压、自然循环汽包炉、单炉膛、一次中间再热、单锅筒型结构、四角切圆燃烧方式、平衡通风、固态排渣、全钢结构构架、悬吊结构、半露天布置燃煤锅炉。整个生产期间采用的是低氮氧化物燃烧技术。为符合低碳环保要求,相关人员需做好烟气脱硝设计。

5 烟气脱硝设计方案

综合本火力发电厂的煤质资料、设备种类、烟气参数、工艺流程等,最终选择了SCR 烟气脱硝技术,反应剂为尿素或者液氨。如选择液氨方案,占地面积大,还涉及征地问题。从经济性、技术性角度,尿素方案更为适用。本项目中的SCR 烟气脱硝系统主要包含还原剂存储与供应系统、SCR 反应器系统。

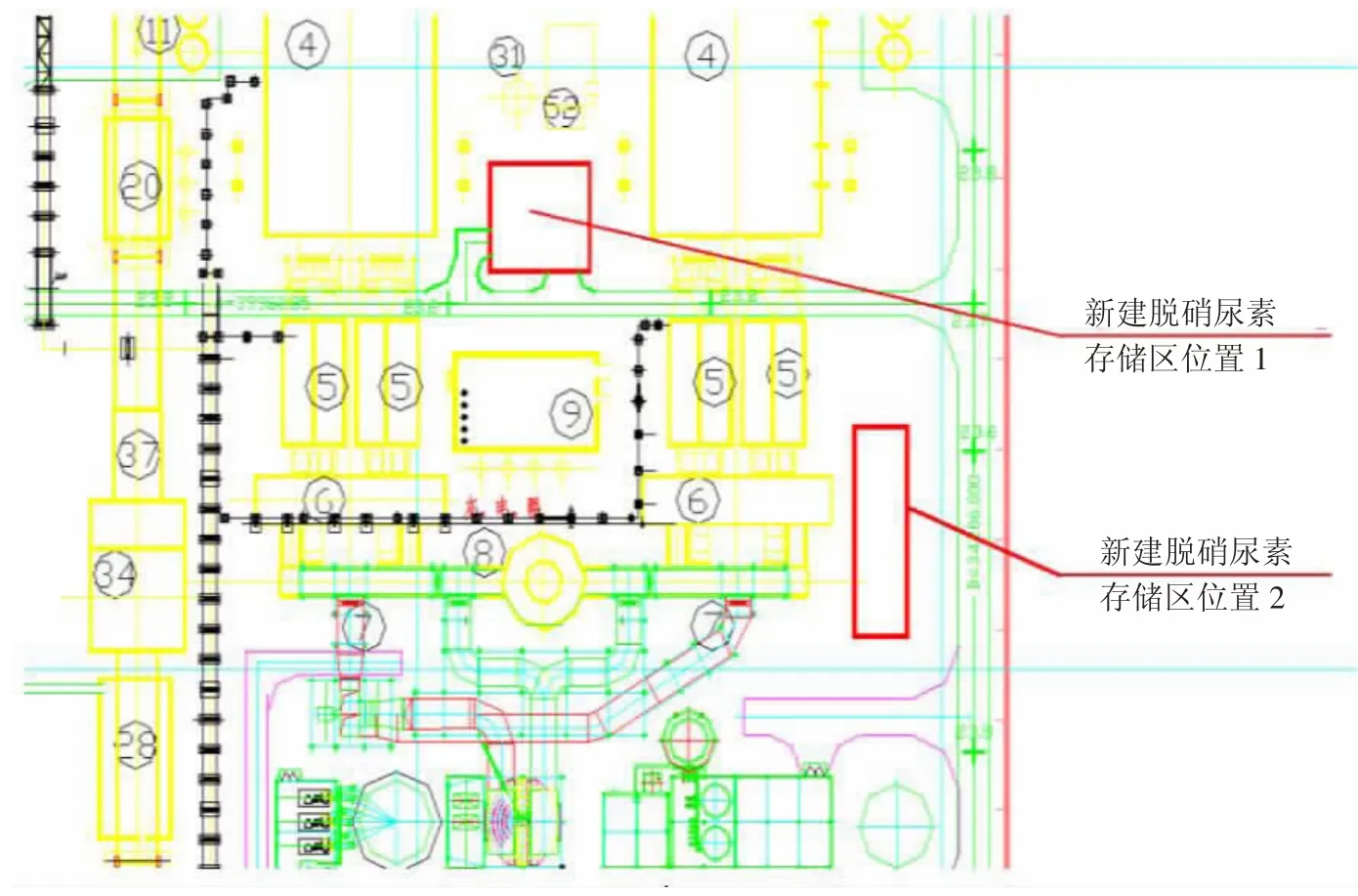

5.1确定还原剂的布置位置 综合项目区域内的地质地形等基本情况,并综合了技术、管理人员的意见,尿素区可设置在以下两个区域:布置在两炉之间,占地18m×19m;引风机扩建端,占地10m×35m,如图1 所示。

图1 还原剂区布置平面图

选择第一种布置方案,接近正方形,区内设备布置较为合理;第二种布置方案为狭长的矩形,部分设备无法正常布置。另外,将还原剂区域设置在两炉之间,尿素溶液管道、附属公用管道与炉后的距离合理,方便物资运输。引风机扩建端布置还原剂区时,因为有严格的防火间距规定,尿素存放的西侧墙应作为防火墙。综合上述一系列分析,在烟气脱硝过程中需将尿素布置在两炉之间。

5.2SCR 反应器布置 为保障火电厂烟气脱硝工作的顺利进行,在前期的工作中有关人员需做好充分的调研,了解火电厂的生产情况。综合分析,布置脱硝装置时有多种选择。考虑到成本方面,高温高尘布置的优势明显。另外,考虑到本次烟气脱硝工程为改造项目,在布置设备时需考虑更多的因素,如采用低含尘方案,空间上不具备布置条件;冷段布置时需在SCR 前烟道添加燃油或者燃烧天然气的燃烧器,以加热烟气,但此方式的前期投资和后期运行成本较高[3]。从经济性与技术性分析,高温高尘布置方案最为合理。具体来说,在省煤器与高温空预器之间设置SCR 反应器,因为原先的设计方案中没有预留脱硝,去除原省煤器与高温空预器之间的烟道,增设新省煤器到脱硝反应器的烟道、反应器到空预器的烟道。系统运行时锅炉钢架可能承受一定的荷载,前期相关人员需做好荷载分析与计算。每一套SCR 反应器上都应该有2 个反应器、连接烟道与工艺管道。

5.3SCR 脱硝主工艺布置方案 此次改造期间,不仅要提高脱硝效率,还需尽可能保障原有的设备布置、工艺流程,以达到脱硝目的的同时降低改造的成本。本工程中的两个机组,直接利用现有锅炉钢架无法安装脱硝SCR装置,需在原有锅炉基础上,适当加高最后两排的钢架,并从整体上加固钢架结构,以保障其结构稳定性。在布置过程中主要需注意以下方面:由原锅炉厂家或者专业单位对省煤器、空预器的改造进行锅炉热力计算,改变省煤器空预器的布置方式、结构形式。在重新计算省煤器、空预器的热力时,首先需计算锅炉的整体热力情况,假定SCR 入口温度为380℃、排烟温度为129℃。

5.4技术路径及要点 ①工艺说明。本次烟气脱硝中采用的是SCR 技术,此技术下需向锅炉烟气中喷入一定量的氨气作为还原剂,并同步使用氧化钛、氧化铁、沸石等作为催化剂,将温度控制在300~400℃,促进氮氧化物的还原。

整个过程中的反应过程为:

选择尿素作为还原剂的情况下,有关人员需提前准备充分的袋装尿素,并将其存储于专门的储存区域,在后续使用时由斗式提升机输送到溶解罐中,用去离子水将干尿素溶解成50%~60%质量浓度的尿素溶液。在现场利用给料泵输送尿素溶液,使其到达尿素溶液储罐,溶液依次经历循环/传输装置、计量与分配装置、雾化喷嘴等达到绝热分解室[4]。从锅炉空气预热器抽取一次风,由电加热装置进行加热,再使其进入热解室。经过雾化的尿素液滴在绝热分解室分解,生成还原剂NH3,以备SCR系统使用,而其他分解产物由氨喷射系统进入烟气脱硝系统。

②脱硝工艺系统。SCR 系统的构成复杂,其中主要包含带催化剂的SCR 反应器、氨喷射系统、吹灰系统、烟道、尿素储备供应系统,每一部分都有其特定的作用,通过相互之间的有效配合,可全面提高烟气脱硝系统的运行可靠性,保障烟气脱硝工作的顺利进行。烟气从锅炉省煤器出口开始均分为两路,每一路烟气都并行通过烟道,进入垂直布设的SCR 反应器中。烟气经过整流栅以后进入催化剂层,依次经过空预器、除尘器、引风机、脱硫装置,最后排入烟囱。系统中包含氨注入系统,该系统能促进烟气与氨的充分混合,创造催化反应条件,脱除烟气中的氮氧化物。经由一系列实践,利用SCR 技术进行烟气脱硝后,脱硝效率高达85%,在一些时候下脱硝率更高。为保障脱除效果,相关人员应合理布置催化剂层,按照“2+1”层的方式布置,也就是布置两层催化剂,预留一层布置空间[5]。

③设备方案。在此次改造过程中涉及了多种专业设备,这些设备的配置及布置情况是影响烟气脱硝效果的重要因素。以烟道为例,当脱硝装置投入使用后,烟气从省煤器出口烟道水平段引出,随后进入SCR 反应器,此时烟气向上转弯经过混合气,再90°转弯经过导流叶片,在反应器入口部位由渐变整流栅调节烟气流速,使烟气流速、方向等符合要求,最后流经催化剂,以创造良好的反应条件。为促进烟气脱硝,在烟道的三通、变截面收缩急转弯头等特殊位置,有关人员需依据烟气流动模型的分析情况,在恰当的位置布设导流板,以调节烟气的流动方向。再比如SCR 反应器,作为烟气脱硝中的核心设备,每一台锅炉均需布设2 个SCR 反应器,且需遵循平行布置的要求。反应器上流段应合理安装烟气导流、优化分布的装置、氨的喷射格栅,并且在反应器竖直段布设催化剂床层。

6 结束语

烟气脱硝对提高火电厂的生产效率及效益具有重要的意义。许多火电厂都在烟气脱硝方面展开了一系列尝试,但受限于诸多因素的限制,脱硝效果不佳。在各火电厂稳步发展的过程中,有关人员需立足自身情况,合理创新烟气脱硝工艺,构建科学的烟气脱硝技术体系、工艺路线。