CO2-多孔材料协同抑制甲烷爆炸特性

2024-02-24向开军段玉龙何国钦

向开军,段玉龙,何国钦,黄 维

(1.海南拓力特科技有限公司, 海南 海口 570100;2.重庆科技学院安全工程学院, 重庆 401331;3.油气生产安全与风险控制重庆市重点实验室, 重庆 401331)

甲烷是一种典型的易燃、易爆物质,作为重要的能源,甲烷也是天然气的重要成分之一,与生产生活息息相关。然而,受限空间内的甲烷一旦发生爆炸,可能造成巨大危害和损失。因此,开展甲烷的爆炸抑制特性研究、开发高效的抑爆技术,对于保证我国工业的安全生产至关重要。

为了减少爆炸事故带来的损失,近年来,许多学者对甲烷阻抑爆技术进行了深入研究。武双贺[1]研究了泡沫陶瓷对甲烷爆炸火焰的阻隔爆特性,分析发现泡沫陶瓷的抑爆效果显著。陈鹏等[2]研究发现,聚氨酯泡沫、聚苯乙烯泡沫、自制泡沫3 种多孔材料对爆炸超压均起到抑制作用。Duan 等[3]对多孔介质的孔径和厚度进行了研究,结果表明,多孔介质对甲烷爆炸火焰和超压均有显著影响。此外,关于惰性气体抑制甲烷爆炸也有大量研究。王涛[4]研究了不同体积分数的CO2对甲烷爆炸的抑制作用,发现随着CO2体积分数的增大,爆炸压力减小,火焰的强度和亮度均逐步降低,传播速度递减。路长等[5]开展了N2对瓦斯爆炸的阻爆实验,结果表明,N2的喷气压力越大,阻爆效果越明显,火焰被阻止的位置越靠前。钱海林等[6]从爆炸极限、抑爆效果和极限氧体积分数3 个方面研究了一定比例的N2-CO2混合气体对甲烷爆炸的影响,得出了预测N2和CO2取任何配比时甲烷爆炸极限的拟合公式。

除单一抑爆方法外,一些学者还进行了复合协同抑爆方法研究。Yu 等[7]探究了超细水雾与多孔介质的协同作用对多孔介质淬熄效果以及多孔介质上游爆炸超压的影响。郭成成等[8]通过实验研究,发现在同一条件下,N2-细水雾与CO2-细水雾均比单一细水雾的抑爆效果要好,且CO2-细水雾的抑爆效果优于N2-细水雾,当加大气体的压力,影响效果将显著增强。Pei 等[9]在爆炸容器中注入N2、CO2和超细水雾,探究其对甲烷-空气预混气体爆炸的抑制作用,结果表明,气-液两相介质的协同作用增强了甲烷气体爆炸的抑制效果。郑露露等[10]研究了不同掺氢体积分数及CO2喷气压力对甲烷爆炸特性的影响,发现CO2喷气作用加剧低氢比混合气体的燃烧,导致抑爆失效。

以上研究结果显示,多孔介质协同抑爆效果更好,但有关CO2与多孔介质协同抑爆的研究尚不多见。CO2能够削弱爆炸火焰的传播速度和超压,但很难对火焰产生阻隔作用;而多孔材料虽然能够有效地熄灭传播火焰,但在阻火失效的情况下会充当障碍物的作用,存在一定的安全隐患,并有可能造成二次事故,对受限空间造成影响。鉴于此,本研究通过搭建CO2与多孔材料复合抑制甲烷-空气预混气体爆炸的管道实验平台,探索CO2与多孔材料的协同作用对甲烷爆炸火焰传播和爆炸超压的影响规律。

1 实验装置及流程

自主搭建的甲烷-空气爆炸实验平台由爆炸腔体、点火系统、数据采集系统、高速摄像系统、配气系统、多孔材料、CO2喷出装置等组成,实验装置如图1 所示。爆炸腔体为有机玻璃管道,全长为1 000 mm,截面尺寸为100 mm×100 mm,在腔体两端使用厚度为10 mm 的钢板封闭,管道上方泄压口用厚度为10 μm 的PVC 薄膜密封。点火系统采用高频脉冲点火器,工作电压为6 V。数据采集系统中的高频压力传感器采用美国PCB Piezotronics 公司生产的High Frequency ICP®压力传感器,型号为113B27,可对气体爆炸产生的冲击波做出快速响应,测量范围0~344.7 kPa,可用超量程689.4 kPa,最大耐压689.5 kPa,响应时间不超过1 μs,线性度误差为0.1%,分别置于多孔材料前后。压力采集器是由泰测科技生产的Blast-PRO 型冲击测试仪。高速摄像系统采用美国Vision Research 公司的Phantom® VEO 710高速摄像机,其最大分辨率为1 280 像素×800 像素,满幅拍摄帧率可达7 500 s-1。多孔材料采用密度为0.8 g/m3、厚度为10 mm 的泡沫金属镍,孔隙密度为10、20 和40 PPI(pixels per inch,每英寸对角线长度上的孔数),放置在距点火端400 mm 位置处。CO2喷出装置距点火端330 mm,采用同步控制器与点火装置相连。

图1 实验装置Fig.1 Experimental device

实验流程如下:(1) 将各设备按照图1 所示进行连接,并检查气密性;(2) 用2 个质量流量计分别控制甲烷和空气的气体流速,使甲烷的体积分数固定为9.5%,确保排净腔体内的多余气体,采用4 倍体积法[11]进行通气,时间为8 min;(3) 将CO2调至对应的压力,利用同步控制器在点火的同时喷出CO2;(4) 储存高速摄像机与压力采集系统内的有效数据,将各实验设备恢复至实验准备阶段的状态,排出管道内的杂质气体,准备下一次实验;(5) 为确保实验数据的可靠性,每个工况至少重复3 次。

本实验主要研究CO2压力和多孔材料孔隙度对火焰传播速度和最大爆炸压力的影响。按照预先设计,多孔材料的孔隙度分别为10、20、40 PPI,CO2压力分别为0、0.2 和0.4 MPa 时,开展甲烷抑爆实验,计算出火焰传播速度,并记录爆炸超压峰值数据。同时,对多孔材料的孔隙度和CO2喷气压力对甲烷的隔抑爆性能进行综合分析。在点火能、爆炸性气体体积分数等条件一定的情况下,评价材料阻火抑爆性能最主要的2 个参数是爆炸压力峰值和火焰传播速度[12]。火焰传播速度是由高速摄像机获取的火焰前锋在特定时刻的瞬时速度。依照以上实验步骤及流程完成实验,具体实验工况见表1。

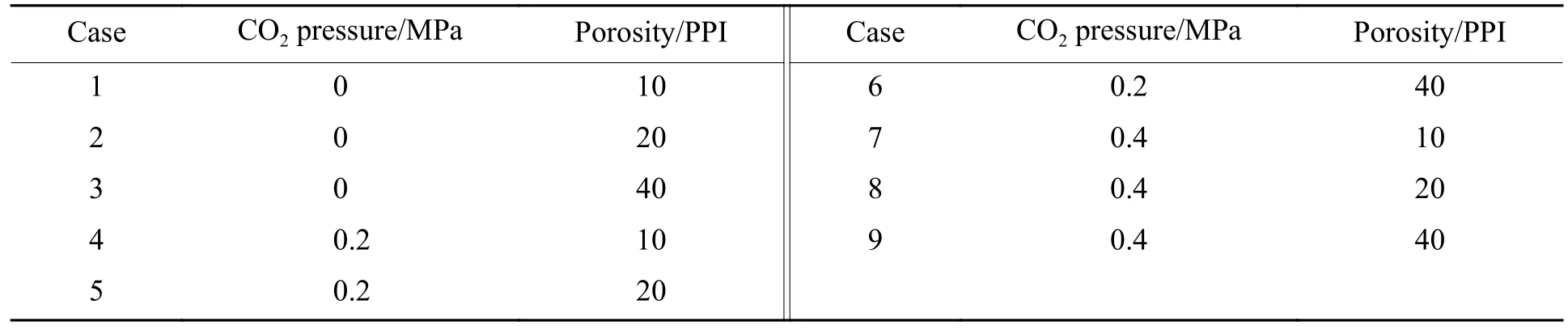

表1 实验工况Table 1 Experimental conditions

2 实验结果与分析

2.1 火焰传播结构

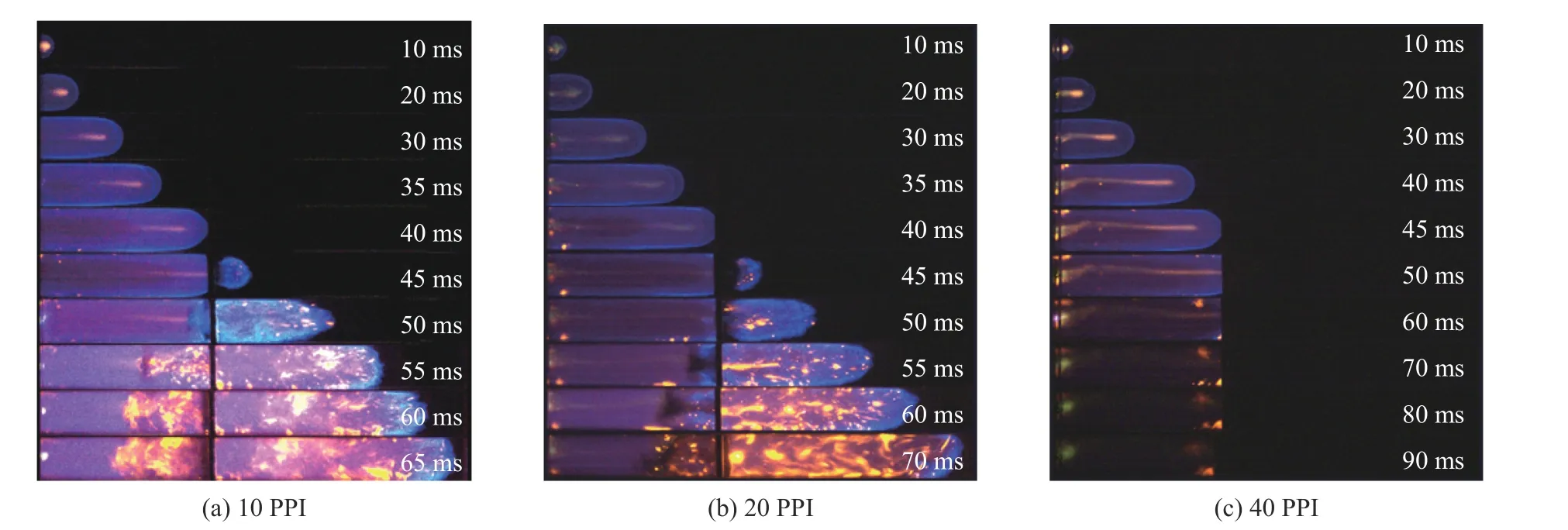

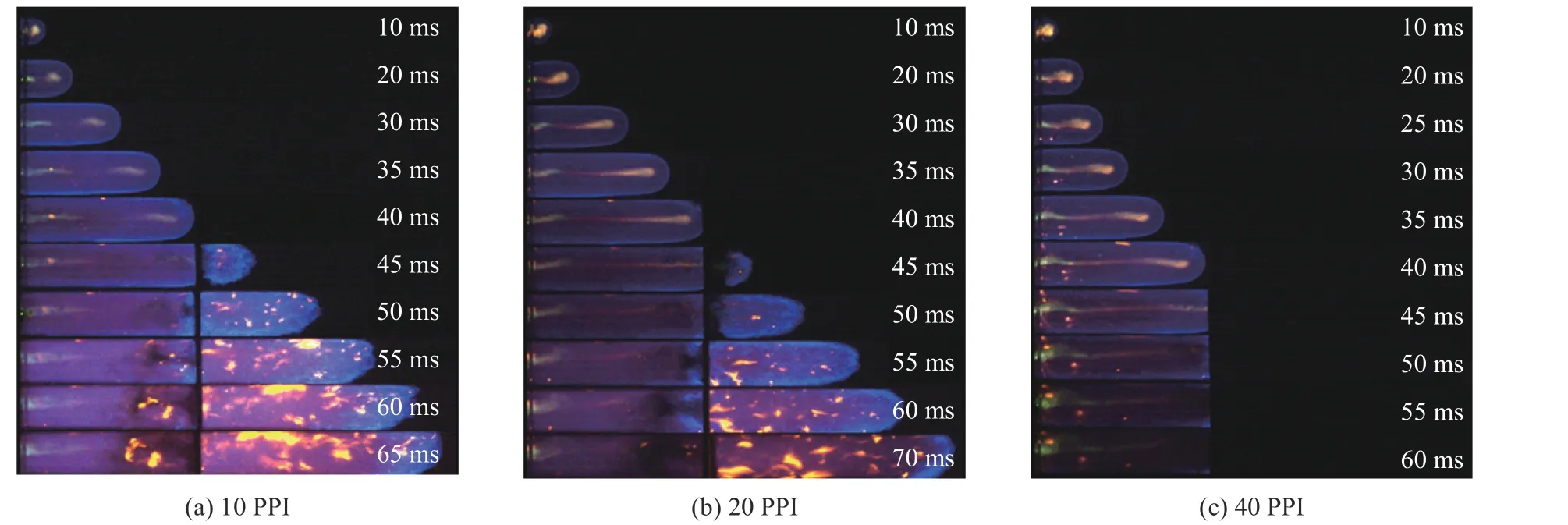

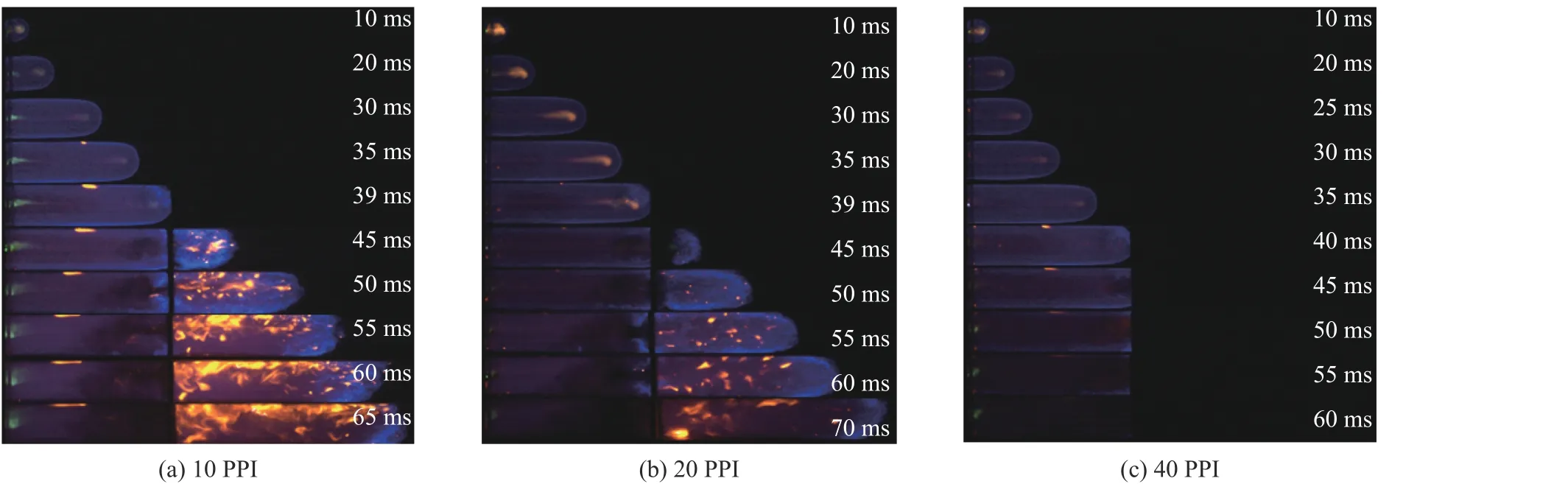

图2、图3 和图4 显示了CO2喷气压力分别为0、0.2 和0.4 MPa,多孔材料的孔隙度分别为10、20、40 PPI 时的甲烷火焰结构变化。可以看出,甲烷-空气预混气体在管道左壁面处被点燃,因受到管道上、下壁面的挤压作用,火焰初始呈半球形,然后逐渐转变为手指形,并持续向前传播。当多孔材料的孔隙度为10 和20 PPI 时,火焰前锋经过短暂延时后穿透多孔材料,由于多孔材料的孔隙度较小,可视为网状障碍物,致使火焰燃烧程度加剧,火焰前锋呈一种混乱且无规则的形态继续传播,火焰锋面与未燃气体之间没有发生明显分层,火焰锋面出现褶皱现象,火焰锋面由于受到扰动呈现湍流趋势。当多孔材料的孔隙度为40 PPI 时,火焰也经过了半球形和手指形火焰阶段,但不同的是,火焰锋面经过多孔材料后,未在后部区域继续传播,这是多孔材料内部通道的冷壁效应[13]所致,即当火焰扩散到多孔材料的孔隙中时,由于火焰与多孔材料内壁面接触而产生了热损失,物质与壁面碰撞损失了能量,导致活性分子被破坏,火焰传播速度与气流速度不平衡,从而导致淬熄效应[7]。

图2 0 MPa 时火焰结构的变化Fig.2 Changes of the flame structure at 0 MPa

图3 0.2 MPa 时火焰结构的变化Fig.3 Changes of the flame structure at 0.2 MPa

图4 0.4 MPa 时火焰结构的变化Fig.4 Changes of the flame structure at 0.4 MPa

横向对比可知:当多孔材料的孔隙度为10 和20 PPI 时,火焰传播过程相似;相比之下,20 PPI 时的火焰传播时间有所延长,都从65 ms 延长到了70 ms,火焰颜色明亮程度减弱,经过多孔材料后的湍流强度也明显变弱。纵向对比可知,喷出的CO2气体与火焰发生接触,并未明显扰乱火焰前锋,但相比于无CO2,CO2喷气压力为0.2 和0.4 MPa 时的火焰明显变暗,且随着喷气压力的升高,火焰明亮程度逐渐减弱,这是因为喷入CO2气体时,甲烷的体积分数减小,爆炸强度减弱。

2.2 火焰传播速度

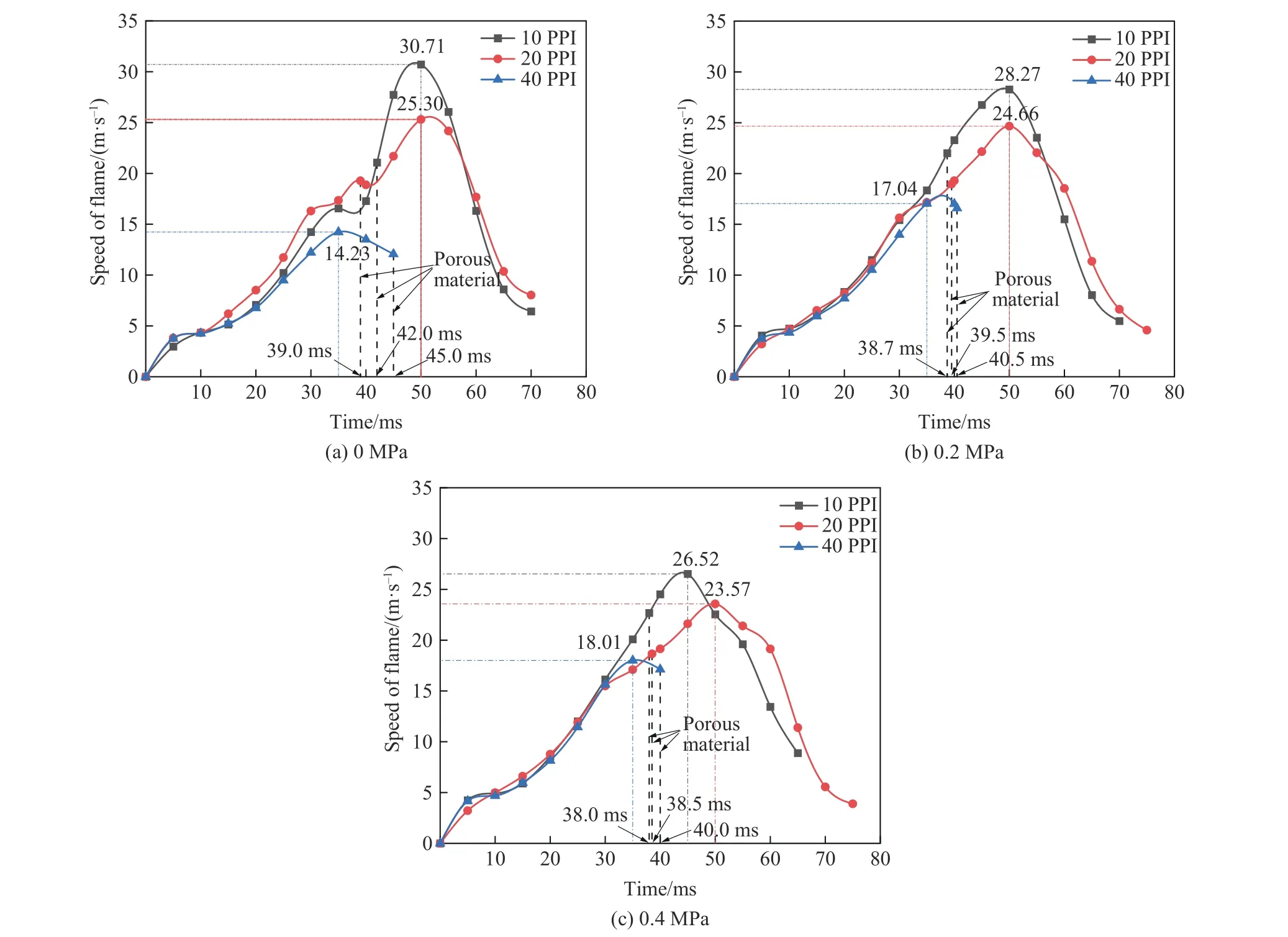

图5 给出了不同CO2喷气压力作用下多孔材料孔隙度分别为10、20 和40 PPI 时甲烷爆炸火焰传播速度随时间变化曲线。由图5(a) 可知,在多孔材料孔隙度为10 和20 PPI 的工况下,火焰传播速度变化趋势相似,且火焰前锋传播速度均出现2 次加速。当甲烷刚被点燃时,火焰在短时间内释放热量,导致火焰温度升高,反应强度逐渐加剧,此时火焰锋面速度第一次小幅加速传播;之后,火焰继续蔓延,在管道壁面约束产生的导热效应和冷壁效应的作用下,火焰消耗了一部分反应能量,火焰传播速度稍微降低;随后,PVC 薄膜破裂,新鲜空气涌入参与燃烧反应;由于多孔材料的阻火失效,爆炸产生的前驱冲击波和火焰波被破坏,导致火焰穿透多孔材料,此时多孔材料充当网状障碍物,火焰前锋燃烧面积增加,火焰穿透多孔材料后由层流转变为湍流,火焰传播速度也随之大幅上升。在多孔材料孔隙度为40 PPI 的工况下,多孔材料成功淬熄火焰,火焰传播速度的增加幅度和峰值明显小于10 和20 PPI 工况,有效抑制了火焰的传播。

图5 火焰锋面速度变化曲线Fig.5 Velocity curves of flame front

从图5 可以看出,增大CO2喷气压力后,火焰前锋到达多孔材料的时间缩短,在多孔材料的孔隙度为10、20 和40 PPI 的工况下,最多可分别缩短4.0、0.5 和5.0 ms。当CO2喷气压力为0 MPa 时,多孔材料的孔隙度为10、20 和40 PPI 工况下的速度峰值分别为30.71、25.30、14.23 m/s;当CO2喷气压力为0.2 MPa 时,速度峰值分别为28.27、24.66、17.04 m/s;当CO2喷气压力为0.4 MPa 时,速度峰值分别为26.52、23.57、18.01 m/s。结果表明,在同一CO2喷气压力下,多孔材料孔隙度越大,火焰速度峰值越小。

在多孔材料孔隙度为10 PPI 的工况下,相较于无CO2,加入喷气压力为0.2 和0.4 MPa 的CO2时,火焰速度峰值减小,从30.71 m/s 分别减小到28.27 和26.52 m/s,衰减率分别为7.9%和13.64%;在多孔材料孔隙度为20 PPI 的工况下,火焰速度峰值从25.30 m/s 分别减小到24.66 和23.57 m/s,衰减率分别为2.53%和6.84%;然而,在多孔材料孔隙度为40 PPI 的工况下,火焰速度峰值不减反增,火焰速度峰值从14.23 m/s 分别增加到17.04 和18.01 m/s,增长率分别为19.75%和26.49%,这是由于火焰传播到喷头附近时,火焰速度小于喷气传播速率,喷气气体因泄压口存在而向前加速,致使火焰加速。

2.3 爆炸超压

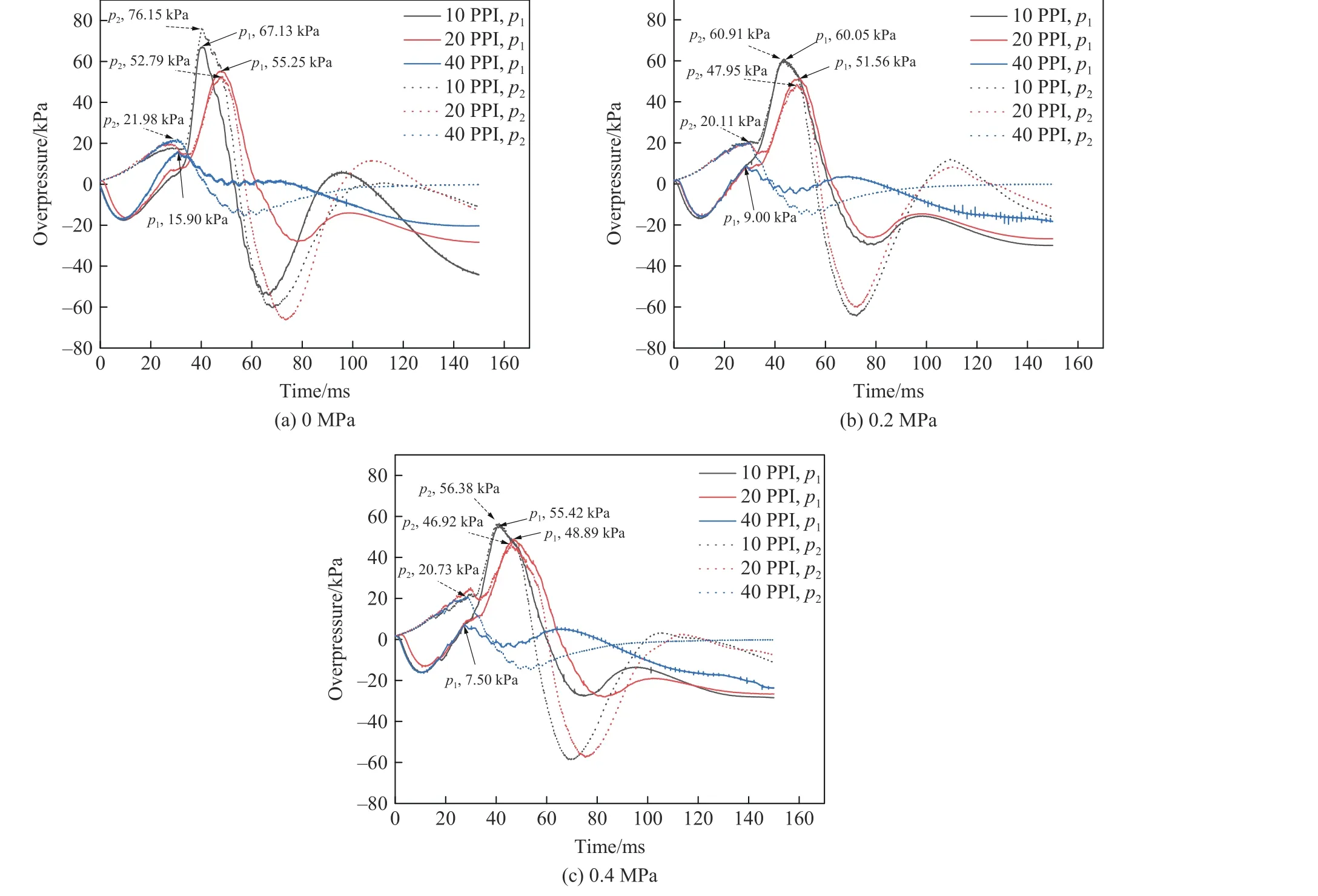

图6 为不同工况下爆炸超压变化曲线,其中:p1表示管道上游甲烷爆炸动态超压,p2表示管道下游甲烷爆炸动态超压。对图6 中的超压峰值进行对比分析:在多孔材料孔隙度为10 和20 PPI 的工况下,爆炸超压变化趋势相近,共出现2 个爆炸超压峰值;而在多孔材料孔隙度为40 PPI 的工况下,只出现1 个超压峰值,且峰值大幅度下降,这是由于冷壁效应有效淬熄火焰,从而有效衰减了爆炸超压峰值。多孔材料孔隙度为10 和20 PPI 时:在第1 个超压峰值出现之前,由于孔隙度较小,多孔材料充当网状障碍物,超压上升趋势明显;在火焰穿透多孔材料产生湍流之后,PVC 薄膜发生破裂,爆炸超压开始释放,超压骤减;随后,火焰进入湍流燃烧阶段,火焰燃烧面积增大,燃烧剧烈程度增加,爆炸超压再次上升,达到第2 个超压峰值;随后,燃烧产物膨胀导致超压下降,在壁面与泄压口的共同影响下,冲击波反射与新鲜空气涌入导致管道内压力出现振荡,超压逐渐降低直至初始压力。

图6 各工况下爆炸超压变化曲线Fig.6 Explosion overpressure curve under different conditions

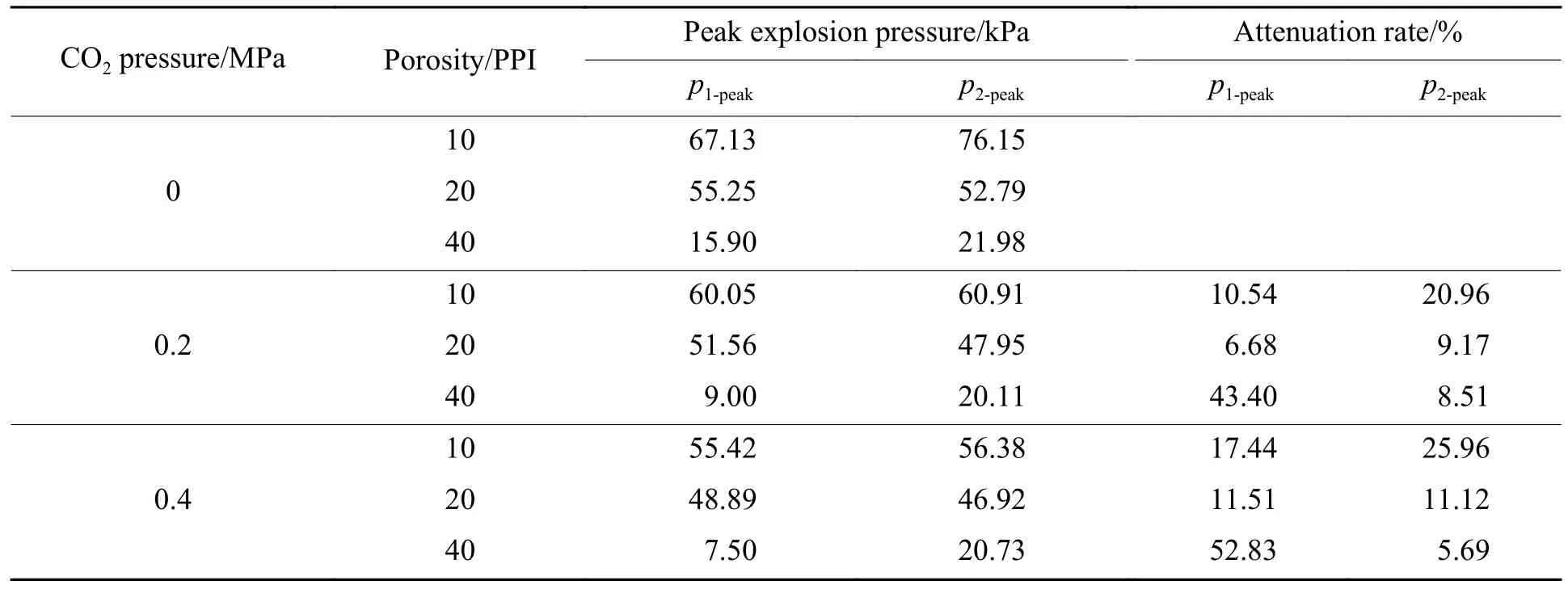

图7 显示了各工况下爆炸超压峰值的对比结果,表2 列出了各工况下爆炸超压峰值及较CO2喷气压力为0 MPa 时超压峰值的衰减率。可以看出,当CO2的喷气压力为0 MPa 时,在多孔材料孔隙度分别为10、20、40 PPI 的工况下,上游超压峰值p1-peak分别为67.13、55.25、15.90 kPa,下游超压峰值p2-peak分别为76.15、52.79、21.98 kPa;当CO2的喷气压力为0.2 MPa 时,在多孔材料孔隙度分别为10、20、40 PPI 的工况下,上游超压峰值分别为60.05、51.56、9.00,相比于CO2喷气压力为0 MPa时分别衰减了10.54%、6.68%和43.40%,下游超压峰值分别为60.91、47.95、20.11 kPa,相比于CO2喷气压力为0 MPa 时分别衰减20.96%、9.17%和8.51%;当CO2喷气压力为0.4 MPa 时,在多孔材料孔隙度分别为10、20、40 PPI 的工况下,上游超压峰值分别为55.42、48.89、7.50 kPa,相比于CO2喷气压力为0 MPa 时分别衰减了17.44%、11.51%和52.83%,下游超压峰值分别为56.38、46.92、20.73 kPa,相比于CO2喷气压力为0 MPa 时分别衰减25.96%、11.12%和5.69%。通过对比分析发现,随着多孔材料孔隙度的增加,爆炸超压峰值降低,最低爆炸超压峰值为7.50 kPa,且随着CO2喷气压力升高,爆炸超压峰值也有所降低,衰减率最高达52.83%。

表2 各工况下爆炸超压峰值及超压峰值衰减率Table 2 Peak overpressure under each working condition and the attenuation rate of peak overpressure

图7 各工况下压力峰值的对比Fig.7 Comparison of peak pressure under different conditions

3 结 论

通过CO2协同多孔材料抑制甲烷爆炸特性实验研究,从火焰结构、火焰传播速度和爆炸超压3 方面分析,得到如下主要结论。

(1) 多孔材料对火焰波有衰减和促进两种相反的效果。当多孔材料孔隙度为10 和20 PPI 时,多孔材料充当网状障碍物,未能成功阻爆;而孔隙度为40 PPI 时,由于多孔材料内部通道的冷壁效应能有效淬熄火焰,阻爆效果明显。

(2) 提高CO2的喷气压力可减小甲烷的体积分数,具有一定的阻爆效果。当多孔材料孔隙度为10 和20 PPI 时,随着CO2喷气压力的升高,火焰速度峰值逐渐减小,衰减率最大可达13.64%,且爆炸超压峰值也随之下降,其衰减率最大可达52.83%。

(3) 综合火焰速度和爆炸超压变化可知,多孔材料的孔隙度越高,CO2喷气压力越高,阻抑爆效果越显著。本实验工况中,当多孔材料的孔隙度为40 PPI、CO2喷气压力为0.4 MPa 时,阻爆效果最好。