EG/DMMP复合改性聚氨酯注浆材料的制备与性能研究

2024-02-24韩翔宇刘清晨周克清

韩翔宇,刘清晨,周克清

(中国地质大学(武汉)工程学院,湖北 武汉 430074)

鉴于我国“富煤、贫油、少气”的能源赋存特征,煤炭作为我国能源安全的稳定器和压舱石,长期占据着我国能源结构的主导地位[1]。因此,煤炭资源的安全高效开采关系着国家的经济命脉。但由于煤矿井下地质条件复杂多变,同时随着开采深度的增加,工作环境不断恶化[2],常常引发围岩坍塌、渗漏水等事故,不仅成为制约矿井安全开采的瓶颈,也对煤矿的安全生产以及井下施工人员的安全构成了巨大威胁。

聚氨酯注浆材料是目前最常用的有机高分子注浆材料之一,因其具有无毒无害、安全可靠[3]、抗渗透性强、固化速度可控[4-5]以及良好的化学稳定性和耐久性[6-7]等特点在众多化学注浆材料中脱颖而出,被广泛用于煤矿井下的防漏风、堵漏水、加固等。但是,聚氨酯注浆材料在实际应用过程中仍存在以下不足:①反应蓄热温度高,导热性能差;②阻燃性能差;③力学强度有限。这些不足不仅限制了该注浆材料在煤矿井下等特殊领域的应用,还给煤矿安全生产带来新的挑战。因此,如何研制开发力学强度高、反应蓄热量少、导热性能好、阻燃性能优异的聚氨酯注浆材料受到了学者们的广泛关注。

研究人员通过添加二氧化硅(SiO2)纳米颗粒[8]、聚乙烯醇(PVA)纤维[9]、粉煤灰[10]等用来改善聚氨酯注浆材料的力学性能和热性能。可膨胀石墨(EG)不仅具有优异的导电性、导热性、化学稳定性和阻燃性能等[11-12],而且因其原料易得、价格低廉,有望用于优化聚氨酯注浆材料的性能。Liu等[13]和Akdogan等[14]研究发现,EG可在聚氨酯中形成连续的导热路径,提高聚氨酯注浆材料的导热系数,从而降低其蓄热温度;Acua等[15]研究发现,不同粒径的EG对聚氨酯注浆材料阻燃性能的影响不同,粒径大的EG阻燃效果优于粒径小的EG。但EG在应用中同样存在一些不足[16-18]:一方面EG与聚氨酯注浆材料的界面相容性较差,会损害注浆材料的力学性能;另一方面EG在高温下形成的“蠕虫状”炭层易受火焰冲击气流的影响而脱落,即产生“爆米花效应”。为了解决以上不足,研究人员进行了诸多研究[19-22],其中Qi等[20]研究发现,复合磷系阻燃剂可抑制EG的“爆米花效应”,同时磷系阻燃剂中的甲基膦酸二甲酯(DMMP)在基体中具有良好的分散性,可以减小EG对机械性能的损害,使聚氨酯固结体仍然保持较好的力学强度。

目前市面上的商用聚醚多元醇因型号不同而具有不同的特性,如聚醚多元醇N303具有高羟值、高强度的特点,而聚醚多元醇N210具有低羟值、低黏度的特点。现有研究主要选用一种聚醚多元醇来制备聚氨酯注浆材料,关于不同型号聚醚多元醇复配使用的研究较少。为了降低固化反应放热量以及完善和优化聚氨酯注浆材料的综合性能,本文通过复配聚醚多元醇N303和N210并优化制备工艺和两者配比来制备低蓄热的双醚型聚氨酯(DPU)注浆材料,同时将EG和DMMP添加到DPU中制备得到EG/DMMP复合改性DPU注浆材料,并研究不同填充量的EG和DMMP对DPU注浆复合材料最高反应温度、流动性能、阻燃性能、力学性能的影响。

1 材料与方法

1.1 试验原料

试验原料有:聚醚多元醇N303、聚醚多元醇N210,南通恒创化工有限公司;多亚甲基多苯基多异氰酸酯(PAPI),山东万华化学集团股份有限公司;二月桂酸二丁基锡(C32H64O4Sn),上海阿拉丁生化科技股份有限公司;80目可膨胀石墨(EG),青岛腾盛达碳素机械有限公司;甲基膦酸二甲酯(DMMP),北京津同乐泰化工产品有限公司;迈图L-580硅油,济宁华凯树脂有限公司。

1.2 EG/DMMP/DPU注浆复合材料制备

已有研究表明,聚氨酯注浆材料的性能会受EG粒径的影响,并且添加80目EG的聚氨酯注浆材料性能最佳[15,23-24],因此本文选用80目EG添加至DPU注浆材料中。EG/DMMP/DPU注浆复合材料的制备路线如图1所示:将一定比例脱水后的聚醚多元醇N303、N210倒入烧杯中,并加入一定配比的二月桂酸二丁基锡、80目EG、DMMP等,快速搅拌30 min,搅拌均匀后放入真空干燥箱中脱泡,得到的混合液记为A组分;将一定比例的异氰酸酯(PAPI)置于烧杯中,在真空干燥箱中脱泡处理10~15 min,记为B组分;将A、B组分混合后充分搅拌,混合浆液快速脱泡后倒入模具中固化,得到聚氨酯注浆材料试样。

图1 EG/DMMP/DPU注浆复合材料的制备路线Fig.1 Preparation route of EG/DMMP/DPU grouting composite

1.3 注浆复合材料表征测试

1.3.1 材料黏度测试

按一定配比量取A、B两组分的混合浆液,保持总体积为200 mL,将其机械搅拌均匀后倒入杯中,采用NDJ-8S旋转黏度计与自制黏度杯法测试混合浆液的黏度。

1.3.2 材料最高反应温度测试

采用红外测温仪测试混合浆液的最高反应温度。

1.3.3 材料固化时间测试

按一定配比量取A、B两组分的混合浆液,保持总体积为200 mL,将其机械搅拌均匀后倒入杯中,从混合浆液开始变成均匀的乳白色时开始计时,直至浆液不再流动时停止计时,测试其固化时间。

1.3.4 材料导热性能测试

采用TC3000E型导热系数仪测试注浆复合材料的导热系数。

1.3.5 材料阻燃性能测试

依据ISO 5660标准采用英国FFT公司生产的锥形量热仪测试注浆复合材料的燃烧性能。

1.3.6 材料力学性能测试

依据GB/T 2567—2021标准采用微机控制电子万能试验机测试注浆复合材料的力学性能。

2 结果与讨论

2.1 聚醚多元醇复配对DPU注浆材料性能的影响

不同配比的聚醚多元醇N303和N210对双醚型聚氨酯(DPU)注浆材料最高反应温度和固化时间的影响,如图2所示。

图2 复配聚醚多元醇中N303与N210不同配比下DPU注浆材料的最高反应温度和固化时间Fig.2 Maximum reaction temperature and curing time of DPU grouting materials with different ratiosof N303 to N210 in combining polyether polyol

由图2可知:随着复配聚醚多元醇中N210比例的增加,DPU注浆材料的最高反应温度逐渐降低,固化所需时间随之延长;在二月桂酸二丁基锡的催化下,当复配聚醚多元醇中N210的添加量为20%时,DPU注浆材料的最高反应温度由单醚型(聚醚多元醇N303)氨酯材料的140 ℃降至108 ℃,而当复配聚醚多元醇中N210的添加量增大至60%时,DPU注浆材料的最高反应温度降至61 ℃,此时最高反应温度降低幅度高达56.4%,同时其固化时间由单醚型聚氨酯注浆材料的35 min增加至127 min。这主要是由于聚醚多元醇N210的羟值相对N303较低,其分子结构中的羟基密度较小,活泼氢原子的浓度较低,因此反应放热量较少且反应速率较慢[25],所以DPU注浆材料的最高反应温度随着复配聚醚多元醇中N210含量的增多呈现下降趋势,其固化时间越来越长。

浆液流动性能的好坏决定了注浆工程能否顺利地实施以及煤岩体加固能否有效实现,黏度是衡量化学浆液向地层或裂缝渗透的重要参数。在一定范围内,聚氨酯浆液的黏度越小,流动性就越好,扩散半径也就越大,对井下煤岩体缝隙、更小的微孔才能进行更有效的渗透,使实际工程的注浆效果更好。

不同配比的聚醚多元醇N303和N210对双醚型聚氨酯(DPU)注浆材料浆液黏度和流出时间的影响,如图3所示。

图3 复配聚醚多元醇中N303与N210不同配比下DPU注浆材料的流动性能Fig.3 Flow properties of DPU grouting materials with different ratios of N303 and N210 in combining polyether polyols

由图3可知:随着复配聚醚多元醇中N210添加量的增大,DPU浆液的黏度越来越小,且流出时间也越来越短;当DPU中添加20%、40%、60%的N210时,其相较于单聚醚多元醇N303,DPU浆液的黏度分别降低了63.5%、67.7%、81.5%,流出时间分别降低了21.4%、24.4%、36.2%。这主要是由于聚醚多元醇N210的黏度较低,复配后能够提高DPU浆液的流动性,使其获得更大的扩散体积,可以适用于更多的应用场景,如矿井巷道、煤岩体裂隙、孔隙等。

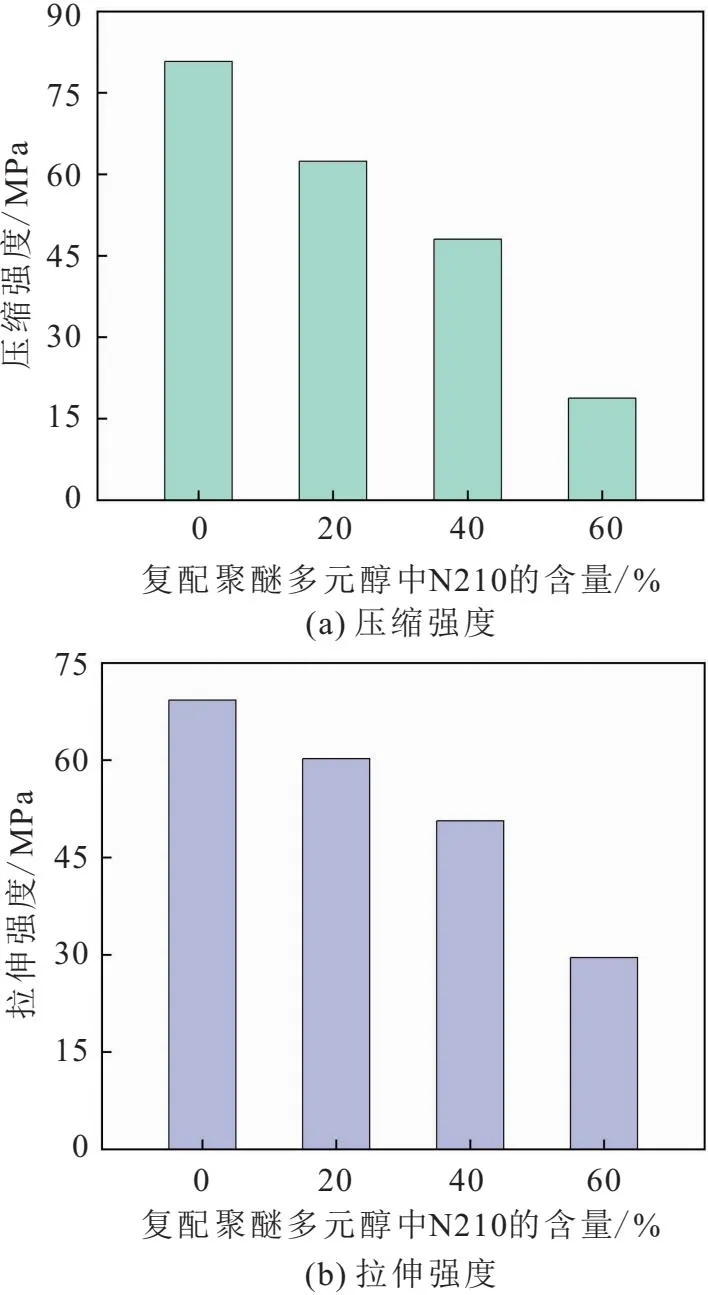

不同配比的聚醚多元醇N303和N210对双醚型聚氨酯(DPU)注浆材料压缩强度和拉伸强度的影响,如图4所示。

图4 复配聚醚多元醇中N303与N210不同配比下DPU注浆材料的力学性能Fig.4 Mechanical properties of DPU grouting materials with different ratios of N303 and N210 in combining polyether polyol

由图4可知:随着复配聚醚多元醇中N210添加量的增大,DPU注浆材料的压缩强度和拉伸强度均有所降低;当DPU中添加20%、40%、60%的N210时,其相较于单聚醚多元醇N303,DPU注浆材料的压缩强度分别降低了22.8%、40.6%、76.8%,而DPU注浆材料的拉伸强度较压缩强度降低幅度略小,分别为13.1%、26.9%、57.4%。这主要是由于聚醚多元醇N210的羟值较低,单位体积内发生反应的官能团数量少,导致体系交联密度小[26],因而DPU注浆材料的力学强度会降低。

综合考虑不同配比的聚醚多元醇N303和N210对DPU注浆材料性能的影响及其在实际应用中的安全性,确定DPU注浆材料制备配方中聚醚多元醇N210占比为20%,聚醚多元醇N303占比为80%。

2.2 EG和DMMP对DPU注浆复合材料性能的影响

2.2.1 DPU注浆复合材料最高反应温度分析

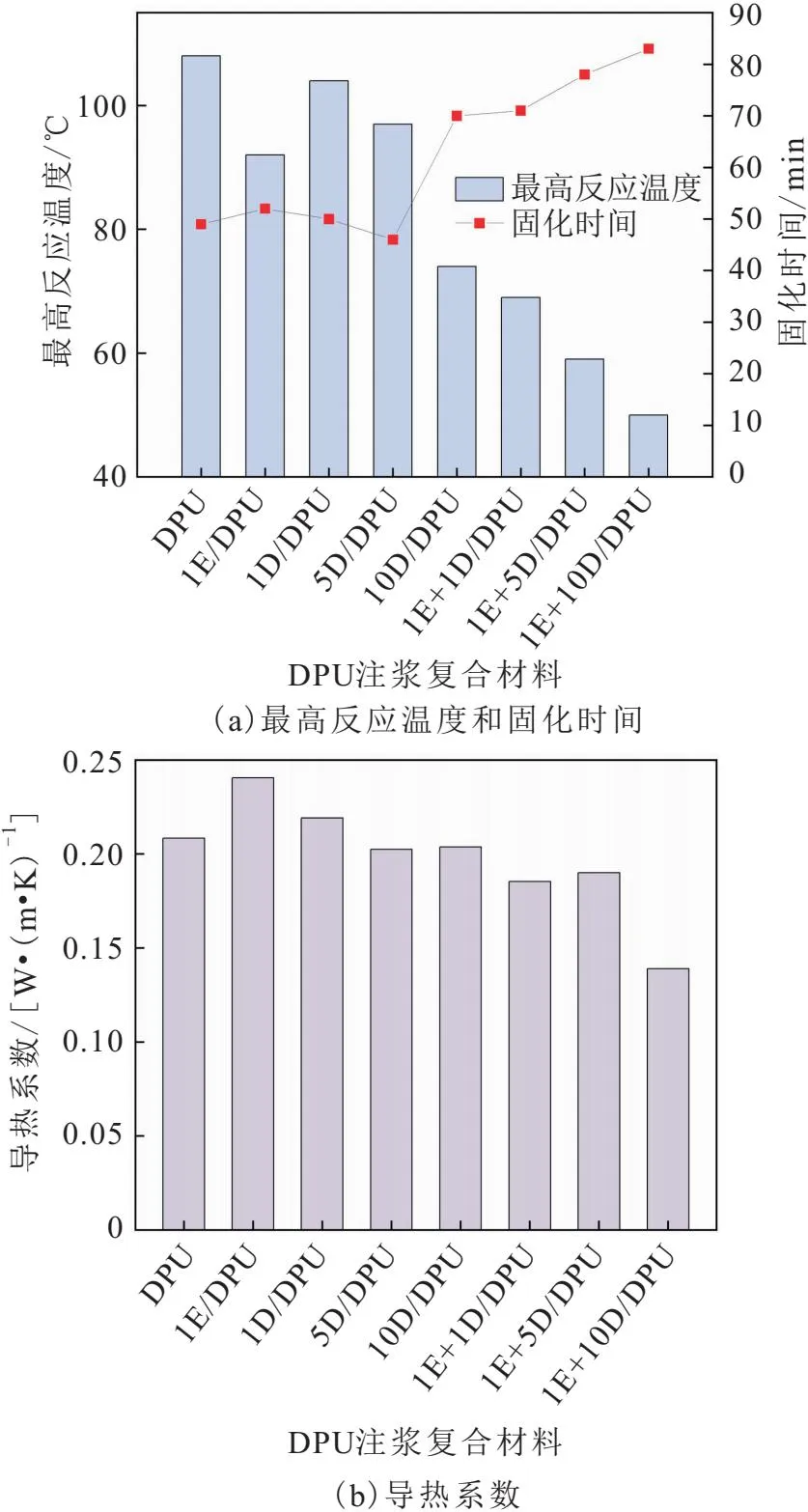

添加EG、DMMP后DPU注浆复合材料的最高反应温度、固化时间和导热系数测试结果,如图5所示。

注:1E表示EG的添加量为1wt%;1D表示DMMP的添加量为1wt%;1E+1D表示EG和DMMP的添加量均为1wt%。下同。图5 DPU注浆复合材料的最高反应温度、固化时间和 导热系数Fig.5 Maximum reaction temperature,curing time and thermal conductivity of DPU grouted composites

由图5可知:

1) 纯DPU注浆材料的最高反应温度为108 ℃,固化时间为49 min,当EG添加量为1wt%时,EG/DPU的最高反应温度下降了16℃[图5(a)],主要得益于EG具有石墨晶体的六角网平面层状结构,其可在DPU基体中形成相互连通的导热路径,因此1E/DPU的导热系数较纯DPU注浆材料增加了约15.4%[图5(b)],使得反应放出的热不易大量积聚,进而其蓄热温度降低。

2) DMMP/DPU注浆复合材料的最高反应温度随着DMMP填充量的增加而下降,当DMMP的添加量为10wt%时,DMMP/DPU注浆复合材料的最高反应温度降至74 ℃。当将EG、DMMP复配加入DPU注浆材料中时,其注浆复合材料的最高反应温度和固化时间的变化趋势更加显著。与纯DPU注浆材料相比,1E+1D/DPU、1E+5D/DPU、1E+10D/DPU注浆复合材料的最高反应温度分别降低了36.1%、45.4%、53.7%,固化时间分别延长了22、29、34 min,这可能是由于填料干扰了聚氨酯分子链之间的交联反应,进而延缓了反应速率,延长了固化时长;同时,使得EG/DMMP/DPU注浆复合材料的固化反应放热量减少,散热速度加快,因而蓄热温度得以降低。

2.2.2 DPU注浆复合材料流动性能分析

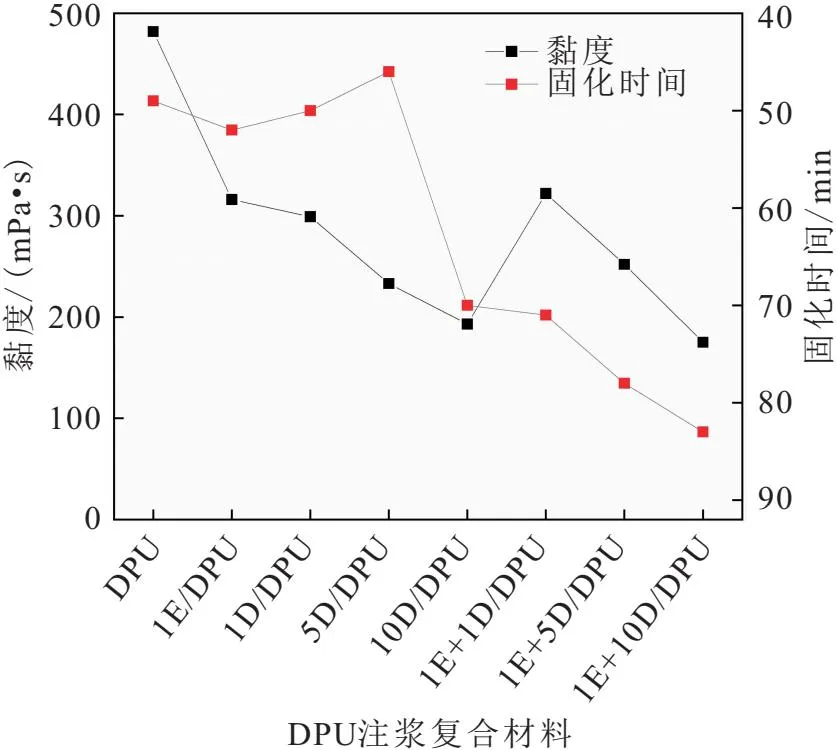

添加EG、DMMP后DPU注浆复合材料的流动性能测试结果,如图6所示。

图6 DPU注浆复合材料的黏度和固化时间Fig.6 Viscosity and curing time of DPU grouting composites

由图6可知,与纯DPU注浆材料相比,添加了EG、DMMP的DPU注浆复合材料的黏度进一步下降,1E+1D/DPU、1E+5D/DPU、1E+10D/DPU注浆复合材料的黏度分别下降了33.2%、47.7%、63.7%,同时黏度的变化趋势与固化时间的变化趋势基本一致,表明黏度的变化原因与固化时间相似,均为填料干扰了聚氨酯分子链之间的交联反应,并且DMMP在聚氨酯基体中的分散性较好,使得单位体积内可反应的官能团数量减少,增强了其干扰效果,进而降低了其黏度。

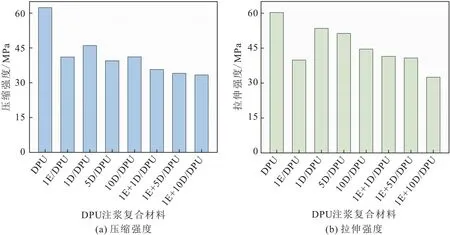

2.2.3 DPU注浆复合材料力学性能分析

力学性能是评估注浆材料能否投入实际工程应用的重要参数。本研究通过压缩性能和拉伸性能测试对添加EG、DMMP后DPU注浆复合材料的力学性能进行分析,其测试结果如图7所示。

图7 DPU注浆复合材料的力学性能Fig.7 Mechanical properties of DPU grouting composites

由图7可知:纯DPU注浆材料的压缩强度和拉伸强度分别为62.4、60.2 MPa;与纯DPU注浆材料相比,向DPU中加入EG、DMMP后,DPU注浆复合材料的力学性能均有不同程度下降,尤其是EG和DMMP复配加入后DPU注浆复合材料的力学性能进一步降低,其中1E+1D/DPU注浆复合材料的压缩强度和拉伸强度虽然较纯DPU注浆材料降低了42.8%、31.2%,但仍优于《聚氨酯灌浆材料》(JC/T 2041—2020)标准中对注浆材料力学性能的要求。力学性能降低的原因包括以下两方面:一方面可能是由于EG属于无机物,其与有机高分子基体间的界面相容性较差,此处被视为力学薄弱环节,在外界载荷作用下容易产生裂纹等[27],导致注浆材料被破坏;另一方面,DMMP均匀溶于聚合物内部,具有一定的增塑作用[28-29],分子间氢键被破坏,减小了对大分子链的束缚作用,导致注浆材料的力学强度下降。

2.2.4 DPU注浆复合材料阻燃性能分析

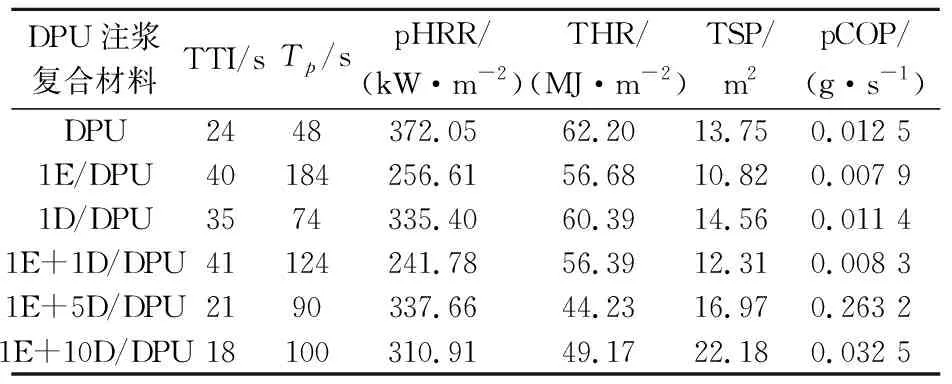

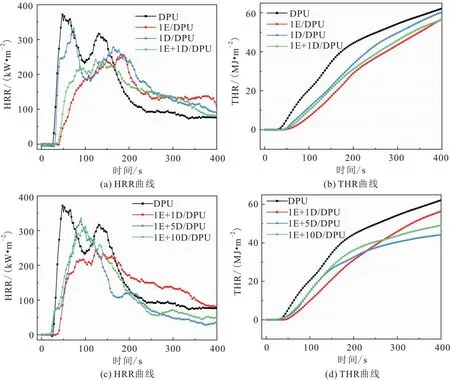

锥形量热测试常常被用来评估材料的火灾安全性,其中材料的热释放速率(HRR)、总热释放量(THR)等相关参数是评估其性能的关键。添加EG、DMMP后DPU注浆复合材料的HRR和THR曲线以及其他相关阻燃性能参数,如图8和表1所示。

表1 DPU注浆复合材料锥形量热测试的相关数据

图8 DPU注浆复合材料的HRR和THR曲线Fig.8 HRR and THR curves of DPU grouting composites

由图8和表1可知:

1) 单独加入EG、DMMP的DPU注浆复合材料的最大热释放速率峰值(pHRR)、THR均有不同程度的降低,并且各自的引燃时间(TTI)均有所增大,表明添加EG和DMMP均有一定的阻燃效果,其中1E/DPU注浆复合材料的pHRR相较纯DPU注浆材料下降了31.0%,同时达到热释放速率峰值的时间(Tp)延长至184 s,pHRR的降低以及Tp的延长表明其火灾危险性降低,其原因是在高温条件下EG中的石墨片层会快速卷曲膨胀成密度很低的“蠕虫状”保护层附着在基体材料的表面,形成一层致密的物理隔热炭层,从而隔绝热量的传递和氧气的运输[30]。

2) 在EG、DMMP复配加入后,1E+1D/DPU注浆复合材料表现出最好的阻燃综合性能,其pHRR、THR与纯DPU注浆材料相比分别降低了35.0%、9.3%,其阻燃性能的提高主要得益于EG和DMMP在气相和凝聚相的协同阻燃效应[31-32]:一方面DMMP分解生成的偏磷酸、聚偏磷酸进一步增强EG的“蠕虫状”炭层阻隔作用;另一方面DMMP释放的PO·和PO2·自由基在气相中发挥自由基猝灭作用。

由于煤矿井下工作环境的特殊性,工作人员需要长期工作在相对密闭的空间中,发生火灾时生成的烟雾毒气将会对工作人员造成致命的伤害,因此通过研究注浆材料的产烟总量(TSP)和一氧化碳(CO)释放速率等参数来评估其抑烟性能极其重要。添加EG、DMMP后DPU注浆复合材料的TSP和CO释放速率曲线,如图9所示。

图9 DPU注浆复合材料的TSP和CO释放速率曲线Fig.9 TSP and CO release rate curves of DPU grouting composites

由图9和表1可知:1E/DPU注浆复合材料的TSP和CO释放速率峰值(pCOP)最低,其与纯DPU注浆材料相比分别降低了21.3%、36.8%,主要归因于EG遇高温膨胀形成的炭层对烟气的阻隔和抑制作用;而1D/DPU注浆复合材料的TSP相对纯DPU注浆材料有所增加,可能是由于DMMP受热分解生成的偏磷酸、聚偏磷酸具有强脱水性,会促进基体表面脱水炭化,极易引发注浆材料不完全燃烧,从而产生大量烟气[33];当EG与DMMP复配加入到DPU注浆材料时,1E+1D/DPU注浆复合材料的抑烟效果最好,其TSP、pCOP较纯DPU注浆材料分别降低了10.5%、33.6%,均处于一个相对较低水平,表明1wt%EG与1wt%DMMP的复配协同不仅可以降低基体热释放,同时可以减少有毒气体的释放。

3 结 论

1) 当聚醚多元醇N303与N210的质量配比为8∶2时,DPU注浆材料的最高反应温度为108 ℃,同时其保持着良好的黏度和力学强度,综合性能优异。

2) 随着EG和DMMP的添加,DPU注浆复合材料的综合性能有所提高。与纯DPU注浆材料相比,当添加1wt%EG和1wt%DMMP时,DPU注浆复合材料的最高反应温度降低36.1%,黏度降低33.2%,同时其力学性能优于《聚氨酯灌浆材料》(JC/T 2041—2020)标准中规定的基本要求,表明EG/DMMP/DPU注浆复合材料具有一定的应用价值。

3) EG/DMMP/DPU注浆复合材料的点燃时间明显延长,同时pHRR和pCOP与纯DPU注浆材料相比分别下降了35.0%和33.6%,表明EG/DMMP/DPU注浆复合材料的阻燃、抑烟减毒性能得到增强,其火灾风险明显降低。