基于位移与轴力的软土深基坑开挖扰动控制

2024-02-24卫俊杰王颖轶徐伟忠谢广州

卫俊杰,王颖轶,荣 建,徐伟忠,谢广州

[1.上海交通大学船舶海洋与建筑工程学院,上海市 200240;2.上海城建市政工程(集团)有限公司,上海市 200065]

0 引言

软土深基坑钢支撑技术经历了混凝土支撑、弹性钢支撑、液压伺服控制支撑的发展阶段,迄今已有许多成功的工程案例,相关计算方法、施工技术和理论等不断发展。如顾国明等[1-2]发明了多个液压子系统的钢支撑轴力自适应液压伺服系统,采用伺服钢支撑解决了深基坑苛刻变形控制难题。张秀川等[3]总结了伺服钢支撑在邻近地铁狭长深基坑中的应用,分析了系统对防范人工调压结构受力风险的重要性。黄彪[4]基于弹性地基梁法和非极限土压力模型,推导了伺服钢支撑支护结构受力变形的控制算法,并进行了案例模拟及参数分析。李明广等[5]发明了一种以最大位移为控制目标的伺服钢支撑系统轴力确定方法。金勇等[6]设计了具有远程监控、液压机械双自锁的新型伺服系统,克服了传统钢支撑轴力补偿系统占地面积大、施工现场影响大等缺陷。庄筱凤[7]发明了一种一体式双自锁智能信息化钢支撑,通过钢支撑端部油压和行程监测,结合机械+ 液压双自锁模式,实现钢支撑安全自锁信息化控制。贾坚等[8]发明了一种采用钢支撑轴力伺服系统控制深基坑变形的设计方法,根据被保护设施的变形控制值,通过有限元分析,获得变形和钢支撑轴力控制阀值,通过检测结果与数值计算的比较,调整钢支撑的轴力。总之,基坑钢支撑伺服控制还处于液压监测反馈控制阶段,与现行的位移控制技术标准不符,且容易造成位移超限甚至失控。

本文建立位移与支撑力综合优化的基坑开挖微扰动控制方法及其技术体系,并经模型试验和工程应用,验证其适用性。

1 基坑工程特点与控制模式

1.1 软土基坑开挖水平位移特点

软土地层深基坑开挖液压支撑传统工艺过程包括:地墙及围护结构施工—施加支撑轴力(预应力)—开挖卸载—地墙及周边土体产生位移(主动土压力状态)—进行液压轴力监测—根据液压状态调整泵站工作压力(增、减支撑轴力),通过支撑轴力控制,维护地墙和基坑的稳定。在卸载和支撑加载的循环控制过程中,基坑围护结构经历静止土压力、主动土压力和被动土压力等典型受力状态。(1)上部支撑设置未开挖时,地墙结构处于静止土压力状态,两侧承受土体重力的水平分力,地墙结构相对位移为零;(2)保持支撑预应力状态,实施基坑开挖,地墙结构处于主动土压力状态,内侧卸载引起地墙结构向坑内位移;(3)施工因素引起支撑预应力损失或随开挖面增大支撑轴力不足,引起地墙结构位移增大,增大支撑液压使地墙结构产生往坑外位移,弥补因轴力损失引起的过量卸载位移,地墙结构处于被动土压力状态。扰动位移与支撑力相关性如图1 所示。

图1 传统液压支撑扰动位移变化概念图

可见,当采用传统液压支撑控制方式根据支撑力控制值实施基坑开挖扰动位移控制时,由于支撑力增加要克服被动土压力作用,已产生的地墙位移无法恢复到变形前状态,控制过程位移多次反复累积,最终出现位移和支撑液压同时超限,出现如图1 阴影区间所示位移失控的状态。

1.2 位移与支撑力综合优化伺服控制模式

基坑工程中,通常以位移作为安全控制的技术指标。上述传统液压支撑技术体系中采用液压变化作为控制参量,无法实现基坑施工扰动位移的事前预控;同时,对地层土体特性的卸载扰动位移及其施工参数敏感性难以预测,容易引发支撑力和位移同时超限的失控风险状态。本文提出位移与支撑力协同优化的基坑开挖伺服控制模式。

考虑液压支撑控制过程中稳压、轴力损失和加压三种液压状态,对应的基坑水平位移状态如下:(1)稳压状态,支撑压力保持不变,随基坑开挖范围增大和土体的流变性,地墙水平位移会呈现稳态增大;(2)轴力损失状态,因施工或环境等因素影响,支撑轴力下降,地墙水平位移及位移速率均呈现加速增大;(3)加载状态,液压控制系统调高支撑压力,弥补部分超过被动土压力的位移,地墙产生反向位移增量。位移控制为核心的支撑力和位移综合优化伺服控制模式如图2 所示。

图2 位移与支撑力综合优化伺服控制模式概念图

图2 基于设计规范的定常位移控制和时间线性变化位移控制两种位移控制模式,施工过程支撑轴力及其控制效率显著不同。当采用定常位移控制时,地墙扰动水平位移将保持在设定位移值的上下波动变化,但液压支撑轴力急剧增大,极易产生压力超限状态,需要增大液压泵站的功率;当采用线性位移控制时,允许地墙结构在位移不超过限值的条件下改善液压系统加载模式,既保证安全又能较大程度减小支撑力,提高设备效能和经济效益。

2 双变量约束控制系统

2.1 控制方法

控制系统由液压支柱、液压站、液压测量反馈系统、激光位移监测反馈系统组成。考虑测量系统误差,对时间序列tk=tk+Δt,支撑力、轴向水平位移和位移速率可表达如式(1)~(3)所示。

式(1)~(3)中:P(i,j,tk)为第i 排第j 根支撑对应时刻tk的支撑轴力,kN;Pd(i,j,tk) 为支撑轴力的读数值;ξp(i,j,tk)为支撑力测量误差;U(i,j,tk)为第i 排第j 根支撑对应时刻tk的位移,mm;D(i,j,tk)为激光测距仪读数,mm;D0(i,j)为测距仪初读数,mm;ξu(i,j,tk)为位移测量误差;V(i,j,tk)为第i 排第j 根支撑对应时刻tk的位移速率,mm/s。

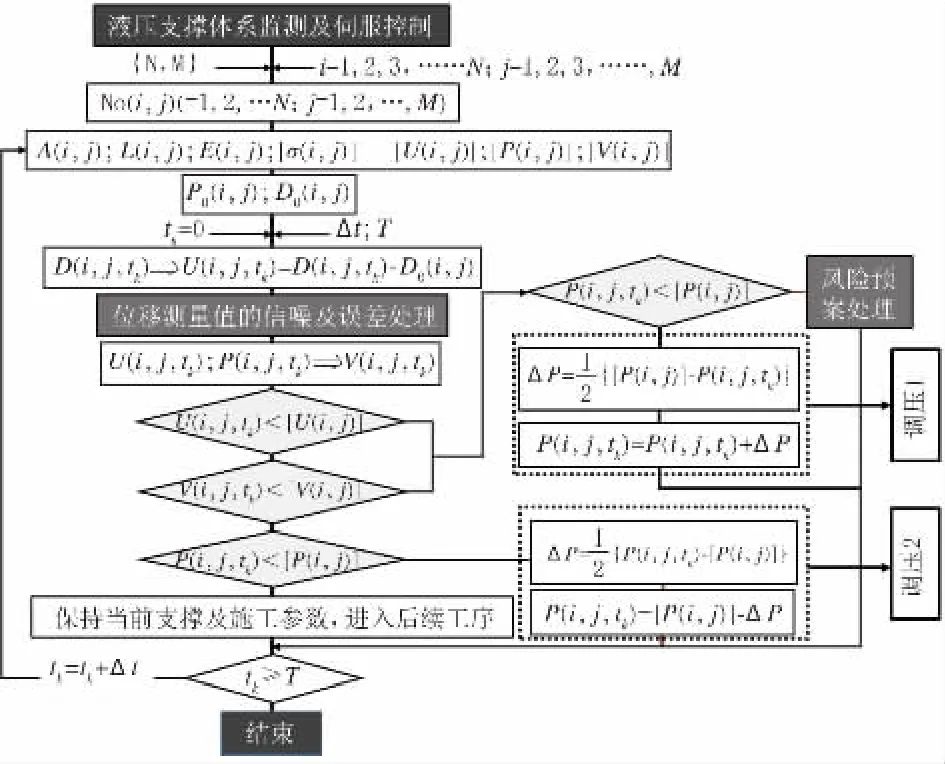

通过监测数据与技术指标的比较及逻辑分析,建立位移与支撑轴力综合优化的智能控制方法。技术流程如图3 所示。

图3 基于位移与支撑轴力综合优化伺服控制流程图

(1)时间tk=0,进入控制循环,累进时间步段Δt,计算工期T。

(2)比较U(i,j,tk)是否大于容许位移[U(i,j)]。a. Umax(i,j,ti)<[U(i,j)],进入后续程序,比较位移速率;b. U(i,j,tk)大于等于[U(i,j)],比较P(i,j,ti)<[P(i,j)];c. 满足荷载条件时,计算荷载增量并反馈加载控制位移,否则报警并进行风险预案处理。

(3)比较V(i,j,tk)是否大于容许位移[V(i,j)]。a. V(i,j,tk)<[V(i,j)],进入后续程序,比较支撑轴力;b. V(i,j,tk)≥[V(i,j)],比较V(i,j,tk)<[V(i,j))],满足荷载条件时,计算荷载增量并反馈加载控制位移,否则报警并进行风险预案处理。

(4)当U(i,j,tk)<[U(i,j]和V(i,j,tk)<[V(i,j)],进入荷载比较。a. P(i,j,ti)<[P(i,j],保持当前支撑及施工参数,进入后续工序;b. P(i,j,ti)≥[P(i,j],ΔP 卸载后进入后续工序。

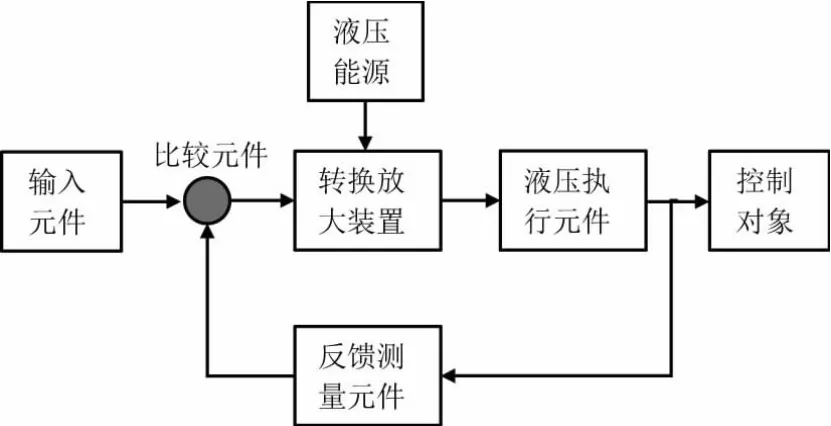

2.2 伺服控制系统构成

考虑软土基坑工程支护控制系统特点,采用图4所示的液压伺服系统。

图4 伺服系统构成概念图

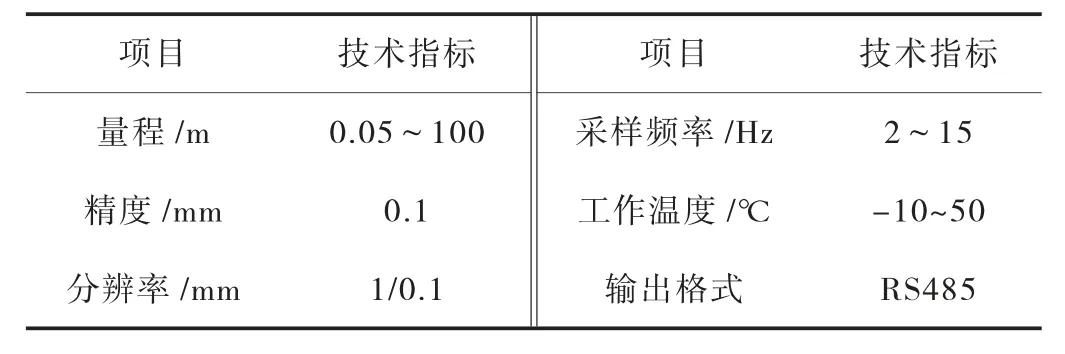

伺服控制系统主要由液压测量与反馈系统、位移测量反馈系统组成。液压控制采用支撑体系自带系统,位移监测采用激光位移传感器及其采集传输系统。技术参数见表1。

表1 单点激光位移计技术参数表

2.3 监测位移精度及其可靠性处理

直接读入各测点距离值,然后根据前后两次读数计算位移值。该计算位移值可消除激光位移传感器的系统偏差。设定每天测量次数Nd,当前读数次数k,取(k-Nd)~k 的各次读数的平均值计算平均位移速率。

(1)激光位移计误差处理

根据激光位移监测设备提供方(上海华测创时测控科技有限公司)提供的传感器质量检测报告(上海测量仪器技术检测中心),同批次型号的激光位移传感器存在两方面的误差:一是系统偏差;二是随机误差。此外,监测过程中如发生环境因素突变、传感器损坏等情况,也可能导致传感器读数给出错误信息。

(2)错误信息处理

设置测点位移偏差识别控制参数|ξ|,当U(i,j,tk)≥|ξ|,当前测量位移为错误信息,直接舍去相应位移测量值进入轴力控制模式,单纯依据支撑轴力变化进行伺服控制:P(i,j,tk)≥[P(i,j)]时,调整支撑轴压为P(i,j,tk+1)=[P(i,j)];P(i,j,tk)<[P(i,j)]时,调整支撑轴压力为P(i,j,tk+1)={P(i,j,tk)+[P(i,j)]}。

(3)系统偏差处理

系统偏差存在于每一次距离的测量读数中,且每次读数时的偏差值基本不变。因此,在通过公式U(i,j,tk)=D(i,j,tk)-D0(i,j)计算位移时,可认为偏差应相互抵消,不必另行处理。换算后位移U(i,j,tk)只残留有随机误差。

(4)随机误差条件下位移测量值

当U(i,j,tk)<|ξ|,考虑测量信息为误差,进入测量误差修正状态。对当前时间tk,取时间序列{tk-n,tk-n+1,......,tk} 的n 个连续位移读数值进行最小二乘拟合,获得tk-n≤t≤tk时段内的测点位移分布函数,再按该回归函数计算U(i,j,tk)作为测点位移控制变量值。设形函数为F(t)(可取二次函数F(t)=a1t2+a2t+a3或指数函数F(t)=a1+a2ea3t),根据最小二乘法,误差函数为:

原始数据处理流程如图5 所示。

图5 激光监测位移数据误差处理流程图

2.4 伺服控制调压方法

根据综合优化伺服控制流程图(见图3),液压支撑伺服调压技术路径有两种,如图6 所示。

图6 智能伺服控制调压技术路径概图

图6(a)中,在U(i,j,tk)≥[U(i,j)]或V(i,j,tk)≥[V(i,j)]且P(i,j,tk)<[P(i,j)](支撑轴力尚有调高可能空间)的支撑状态下,简便起见,直接将支撑轴力在P(i,j,tk)直接调高ΔP。压力增量采用式(5)计算:

图6(b)中,在U(i,j,tk)<[U(i,j)]及V(i,j,tk)<[V(i,j)]且P(i,j,tk)≥[P(i,j)]的支撑状态下,简便起见,直接将支撑轴力在[P(i,j)]直接调低ΔP。压力增量采用式(6)计算:

2.5 系统可靠性检验

2.5.1 试验方案

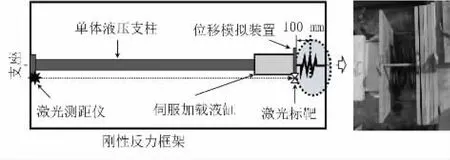

采用一定弹性压缩刚度的弹簧结构(弹簧刚度按实际工程当量位移和荷载计算),模拟加载至实际工程基坑支撑轴力,并形成60~100 mm 的轴向位移;设置激光位移测定装置,并读取对应初读数;液压系统模拟轴向卸载,并实时测定对应位移值;根据位移值和设定的位移控制指标,反馈启动液压伺服机载系统。当位移大于设定控制阈值,液压伺服系统启动加载,证明系统软硬件达到预期的设计功能和性能指标。

(1)液压加载及控制系统

液压加载及伺服控制硬件系统如图7 所示。

图7 液压伺服加载与控制试验系统

(2)试验构件

a. 方形承压板:600 mm×600 mm×200 mm,Q235 钢板(表面平整、光滑)。

b. 压力弹簧:高度200 mm,压缩量100 mm,刚度系数k=10 kN/mm。

c.液缸最大峰值压力3000 kN,液缸行程250 mm,模拟位移装置最大压缩位移100 mm。

d. 控制软件系统:基于位移与支撑轴力综合优化的液压伺服控制系统。

(3)试验过程

参照图7 所示实验系统,安装激光测距仪及标靶、接入液压加载和控制系统、接入控制终端及伺服控制软件系统;安装变形- 轴力模拟装置,并测量试验系统几何尺寸和激光位移计初步读数;取P0={600,900,1200,1500}kN 等4 个轴力等级,分别将荷载加至设定的荷载等级,然后设定启动伺服控制的位移增量和荷载控制值、激光位移计读数频率等系统参数。

2.5.2 试验结果与分析

实验获得有效数据368 组,据此作各轴力等级条件下轴力与轴向位移分布图(见图8)。

图8 伺服控制过程支撑轴力和轴向位移分布

图8 中实线为伺服控制过程支撑轴力实时变化状态;点线为控制过程与轴力对应的支撑轴向位移分布;水平点线为支撑水平位移控制中位线(以初始设定轴力的位移为零点),在设定的伺服控制模式中,支撑位移相对于中位线呈往复震荡形变化;水平实线为支撑轴力控制中位线,对于设定的初始轴力等级和伺服控制模式,支撑实时轴力呈现往复震荡形变化。位移变化和支撑轴力变化总体反映了位移与轴力综合控制、相互关联的伺服反馈控制特点。

2.5.3 伺服控制可靠性验证与评价

以轴力等级P0=900 kN 结果为例,支撑轴力、轴向位移的对应变化关系如图9 所示。

图9 设定伺服控制条件下位移与轴力耦合变化状态

如图9 所示,t=0 时,支撑加载至898 kN,将对应的位移清零;液缸加载,至t1=5 s,标靶(模拟地墙)向基坑外位移,此后保持该压力值至t3=15 s,支撑系统产生松弛,标靶向内位移;位移信息反馈至控制系统,系统启动加载,至t4=20 s,标靶在轴力增量作用下产生伸长位移。依此类推,充分体现了位移与轴力综合优化的控制模式。总的轴力振幅为2.5 kN,往复位移控制在±0.5 mm,系统控制效果良好。

3 实例应用

3.1 工程概况

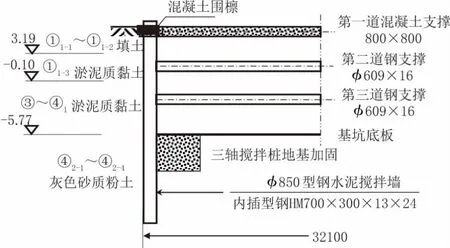

以上海世博文化公园市政道路工程为例,工程主要包括:世博大道,全长2356 m,其中地道段长1350 m,基坑开挖深度为7~12 m。长度30 m F850 型钢水泥土搅拌桩墙,混凝土支撑+2 道钢支撑+2 道格构柱。区域内地层主要为①3层灰色黏质粉土夹淤泥质黏性土、②1层灰黄色粉质黏土、②3层灰色淤泥质粉质黏土与黏质粉土互层、③层淤泥质粉质黏土、④1层黏土,如图10 所示。

图10 基坑断面和地层状态

3.2 控制参数及指标体系

根据设计要求,控制参数分布分别设定如下:

(1)监测频率:正常状态下,每5 s 读数一次;特殊时期,每1~3 s 读数一次。

(2)预警指标值:位移速率3 mm/d;累计位移100 mm。

除了根据激光测距仪读数实时反馈伺服控制液压支撑系统进行支撑轴力调整控制外,为防止控制系统误操作,需进行预警、报警,必要时采用人工干预支撑结构调压,以确保系统的可靠性和基坑工程安全。预警管理值设定见表2。

表2 监测预报警管理

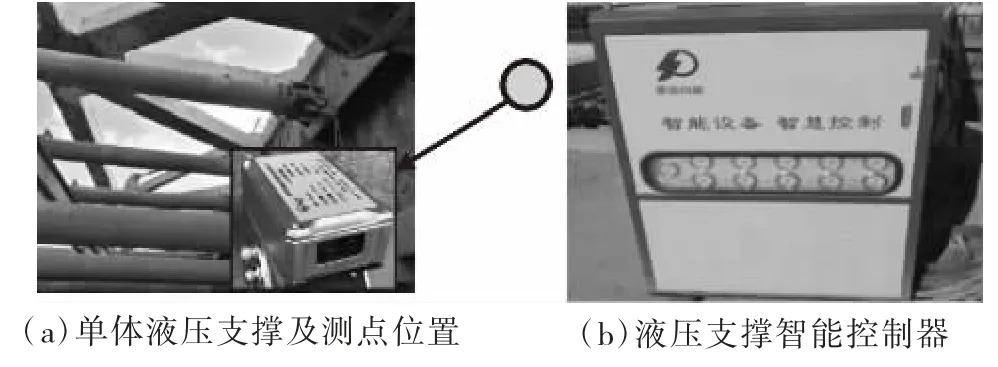

3.3 位移与轴力综合优化智能伺服控制

将激光测距仪采集数据通过4G 移动网络传输至现场工控电脑,接入液压动力系统,实现基于位移监测结果与液压综合优化的支撑系统伺服控制。安装实物如图11 所示。

图11 监测反馈液压伺服控制硬件系统

随基坑施工过程,现场伺服钢支撑于11 月6 日全部安装完成。11 月14 日自动控制系统开始现场实施应用,11 月26 日底层伺服钢支撑开始拆除,12 月10 日上层液压伺服支撑全部拆除完毕,完成示范应用全过程。

3.4 应用状态分析

为便于分析,取有代表性意义的测点数据作位移及位移增量随时间变化图(见图12)。

图12 各典型测点位移及其增量随时间变化图

图12 监测结果显示,各测点绝对位移量为-3~6 mm,测点位移增量随施工全过程保持良好的稳定性,且增量值较小;绝对位移存在显著小幅波动状态,其原因尚待进一步研究,初步判断可能由于周边施工动力荷载导致传感器微小晃动或昼夜温度变化导致钢支撑伸缩位移变化等引起的监测数据变化。值得注意的是,各测点均不同程度存在噪声信号,表现为监测距离及其计算位移的突变。

对上述监测数据特征,尤其噪声数据对液压伺服控制的适用性和系统的稳健性是一个技术挑战。本文通过设定变异数据的阈值检测和控制、多点非线性回归处理等理论和技术处理方法,在实际应用中有效地剔除了噪声信息,确保了伺服控制软件系统的连续、可靠运行。

4 结 论

基于软土地层基坑工程扰动位移特点,研究建立了以位移控制为核心、位移与支撑力综合优化的液压伺服智能控制方法,并经足尺模型试验和工程应用验证其适用性和可靠性。结果显示:

(1)在钢支撑液压伺服控制模式中,基于最终位移约束的线性位移变化与支撑力综合优化液压伺服智能控制模式,能较好地实施扰动位移的全过程有效控制,在确保安全基础上充分发挥液压系统的效能,防范系统过载失控风险。

(2)采用高精度激光测距仪和液压同步监测反馈控制方法,可以有效实现多元数据时间序列的高精度同步采集、传输和实时反馈控制。

(3)基于形函数的监测数据时序分布最小二乘回归处理,更加有效地解决随机误差带来的反馈控制差错和风险,极大地提高了伺服智能控制系统的可靠性及其抗环境干扰的性能。