钢混组合梁宽桥的箱室划分研究

2024-02-24潘传银

胡 鑫,罗 晶,潘传银

[1.成都市市政工程设计研究院有限公司,四川 成都 610000;2.成都兴城建管有限公司,四川 成都 610000]

0 引言

随着城市的迅速发展,近年涌现出生态城市、绿色城市、森林城市等发展理念。成都作为公园城市建设的先驱,在市政技术上不断更新,逐渐开始采用节能、节材指标优良的组合梁结构。

组合梁不仅在受力上充分发挥混凝土及钢材性能,还能在一定程度上解决预应力混凝土箱梁长期下挠和腹板开裂问题,相较于钢结构桥梁,其疲劳问题亦不显著。

除此以外,组合梁在响应绿色低碳、可持续发展、预制拼装等政策上也具有明显优势。

组合梁因工期快、构件尺寸小、运输方便、施工界面小、受力优越、经济等优点今年来成为极具竞争力的桥型。

市政高架桥中,由于上层交通规划需求,或匝道接入的局部位置,常出现超宽桥面。如何进行合理的箱室划分直接影响整个桥梁受力及工程经济性。

因此本文从桥梁纵向计算、桥面板横向受力、相关工程措施等方面,进行组合梁宽桥箱室的合理布设方法研究,以供相关设计人员参考。

1 工程概况

本文依托成都东西城市轴线建设工程。该工程西起都江堰市青城路,东至简阳市三绕外市域边界,总长约149.2 km。跨绕城高速节点,东西轴线方向主线桥全长约2486 m,最小转弯半径R=1998.5 m。最大纵坡4 %,最小纵坡0.3%。桥面总宽60 m,分为三幅。

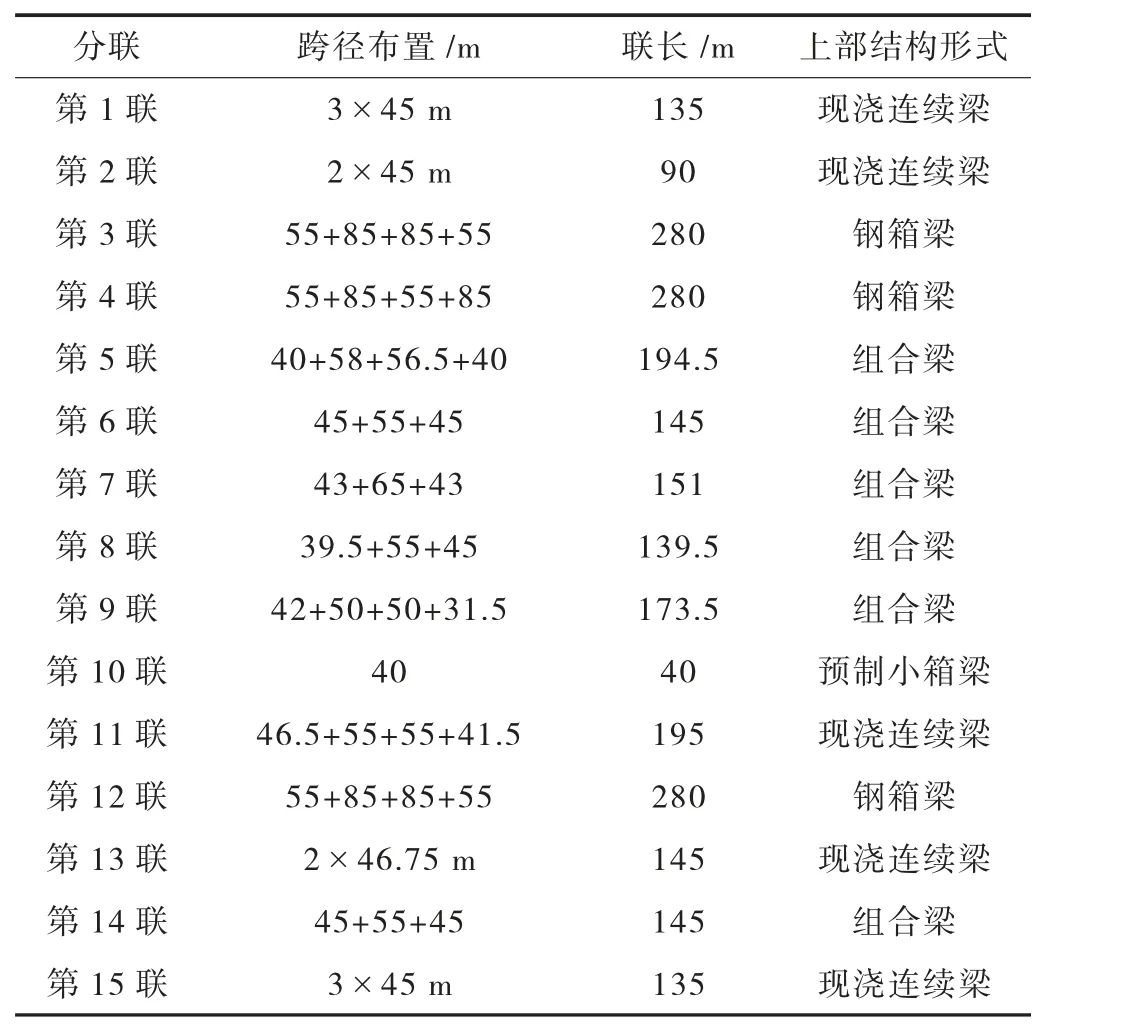

设计中跨线桥上部结构以现浇连续梁、钢混组合梁和钢箱梁为主,分联见表1。

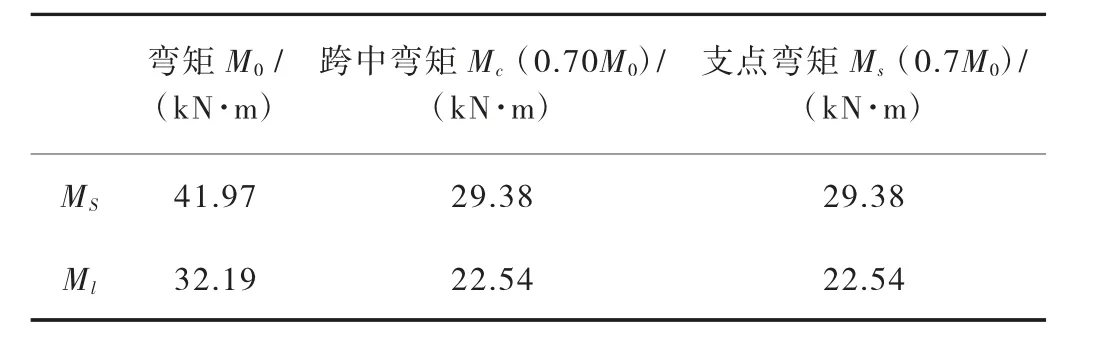

表1 跨绕城高速高架桥桥跨布置表

城市建设工程对桥梁构件的运输便利性、施工简易度、工期等提出了更高的要求。本项目为市政宽桥面桥,因此需要对箱室划分进行研究。

第7 联连续组合梁跨径布置43 m+65 m+43 m,桥面宽20.5 m 宽。主梁间距11 m。两片主梁中间设置一片中纵梁。

主梁之间设置横梁,横梁纵向标准间距6~8 m,支点横梁为大横梁,其余横梁为加强小横梁。

单片主梁钢梁梁高2.4 m,腹板顶间距4 m,底板宽度3.4 m,顶板宽度0.6~1.2 m。

小纵梁钢梁高1.91 m,顶板宽度0.4 m,底板宽度0.6 m。

组合梁标准横断面见图1。

图1 组合梁标准横断面图(单位:mm)

本文以该桥为例,从有效宽度系数、桥面板横向受力、其他工程措施因素三个角度来综合分析箱室最优的划分方式。

2 有效宽度系数对箱室划分的影响

2.1 有效宽度

剪力滞效应使得腹板两侧上、下翼缘的正应力呈靠近腹板处大而两侧小的不均匀分布状态,因此腹板附近翼缘提前破坏,距离钢腹板较远处的混凝土并不能有效发挥全截面作用。

箱梁设计时常取有效宽度等效替代腹板两侧翼缘实际宽度,以放大桥面板受力,确保结构安全。

(1)《钢结构设计标准》[6]规范中组合结构翼缘有效宽度为

其中,bc、b0、b1、b2、le的取值详见对应规范。

《钢结构设计标准》有效宽度计算图例见图2。

图2 《钢结构设计标准》有效宽度计算图例

(2)《公路钢结构桥梁设计规范》[8]关于有效宽度的计算方法,源于日本道路桥示方书。规范及手册中建议钢结构及组合梁的桥面板有效宽度按照以下公式取值。《公路钢结构桥梁设计规范》有效宽度计算图例见图3。跨中位置:

图3 《公路钢结构桥梁设计规范》有效宽度计算图例

支点区间:

bi,以及等效跨径取值详见对应规范。

(3)欧洲规范4[9]中,对于组合梁有效宽度可采用以下方式计算:

a. 跨中及中间支座处有效宽度

b. 边支座处的有效宽度

(4)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(简称《公预规》)[7]有效宽度计算采用以下公式。

连续梁各跨中部:bmi= ρfbi,α=bi/li,ρf=-6.44α4+10.1α3-3.56α2-1.44α+1.08

连续梁支点:

其中,bi为腹板两侧翼缘宽度,li为理论跨径,具体取值详见规范。

2.2 不同规范的有效宽度系数比较

选取4 m 腹板间距的组合梁为例,对于43 m+65 m+43 m 连续组合梁,其腹板布置见图1,本文利用《钢结构设计标准》《公路钢结构桥梁设计规范》《欧洲规范4》《公预规》四本不同规范对有效宽度系数比较。

其中,有效宽度系数=有效宽度/实际宽度。

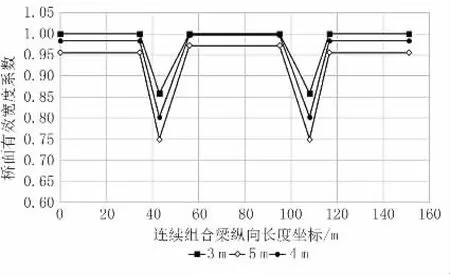

图4 为各规范计算的有效宽度系数沿桥梁纵向的分布情况,由图4 可知以下结论:

图4 各规范有效宽度系数对比

(1)组合箱梁的有效宽度系数比混凝土箱梁的有效宽度系数大,剪力滞效应较小,其桥面板能更有效、均匀地参与截面受力。

(2)《钢结构设计标准》中关于桥面板有效宽度的规定,对于小跨径(跨径10 m 左右)连续组合梁才有效,大跨径均考虑桥面板全截面受弯,因此用该规范计算桥梁结构偏不安全。设计小跨径人行桥或者栈道时,可考虑采用该规范。

(3)《公路钢结构桥梁设计规范》比欧规相对安全。有效宽度系数在跨中区别不大,中支点位置的有效宽度系数存在较大差异。

2.3 不同箱室宽度有效宽度系数比较

在2.2 节研究基础上,采用《公路钢结构桥梁设计规范》进行有效宽度计算,对比三种箱室宽度的有效宽度系数,根据式(2)可得

由式(3)可得

故选用3 m、4 m、5 m 三种常用的箱室宽度对比分析,假设无扩大板托。

图5 为各规范计算的有效宽度系数沿桥梁纵向的分布情况,由图5 可知以下结论:

图5 不用箱室宽度有效宽度系数对比

(1)3 m 箱室宽度,桥面板充分参与受弯,除负弯矩处几乎沿纵桥向有效宽度系数全为1。对于宽桥面,腹板布置密度过大,不利于经济性。

(2)5 m 箱室宽度,跨中桥面板有效宽度系数接近0.95,负弯矩区的有效宽度系数下降明显。此时桥面板横桥向跨径较大,需要30 cm 左右板厚,没有充分发挥桥面板混凝土纵向抗压的能力。

(3)4 m 箱室宽度,跨中桥面板有效宽度系数仍接近1.0,桥面板横向跨径合理,桥面板需要24 cm左右。桥面板在纵横向受力都是相对较优的。

3 桥面板横向受力对箱室划分的影响

在上节研究基础上,讨论组合梁纵向受力相对最优的情况下(腹板间距4 m),桥面板横向受力情况。

3.1 悬臂板横向受力验算

根据《公预规》,对于悬挑受力计算,可将轮载等效为均布荷载计算悬臂弯矩。平行于板跨径的分布宽度b=bi+2h。当悬臂长度不大于2.5 m 时,a=(a1+2h)+2lc。

假设车轮荷载纵向分布宽度无重叠,冲击系数为0.3,1 m 宽悬臂根部由车辆荷载引起的弯矩值为:

式中:lc为轮载外侧到腹板距离;p 为车轮轮载;h 为铺装层厚度;lc为平行于悬臂板跨径方向的车轮着地尺寸外缘到腹板外侧边缘距离。

铺装厚度10 cm,最大轮载为70 kN,车轮着地宽度及长度a1×b1=0.2 m×0.6 m,根据式(5),可得车辆荷载引起的弯矩为:

护栏线荷载为12.8 kN/m,则护栏及悬挑自重(含铺装)引起的悬挑根部弯矩M1、M2大致为:

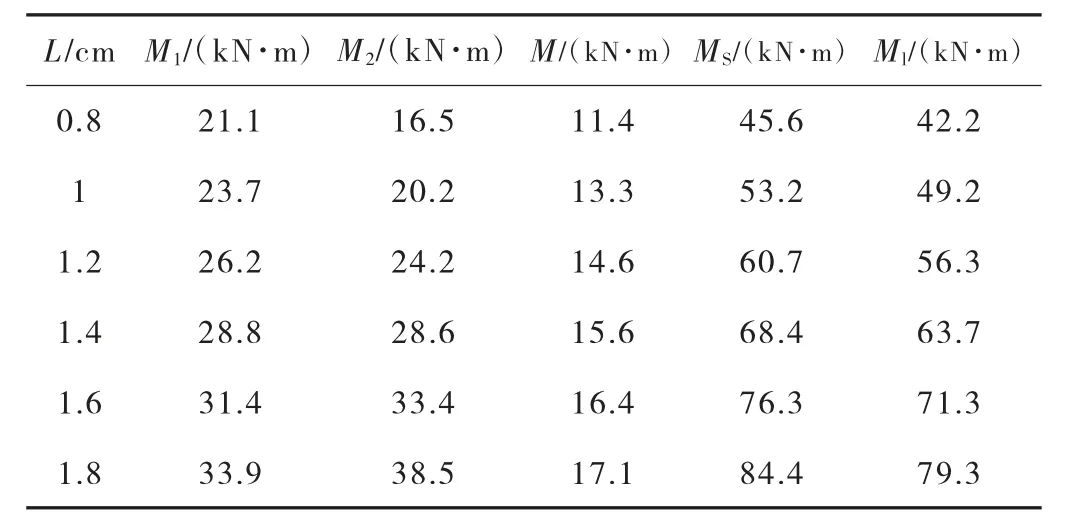

不同悬挑长度悬挑根部弯矩计算见表2。

表2 不同悬挑长度悬挑根部弯矩计算表格

其中,带肋钢筋C1=1.0,板式受弯构件C3=1.15,。

由式(6)~式(10)可知,当选定钢筋直径,结合组合梁悬臂根部厚度(40 cm),可求得裂缝宽度。

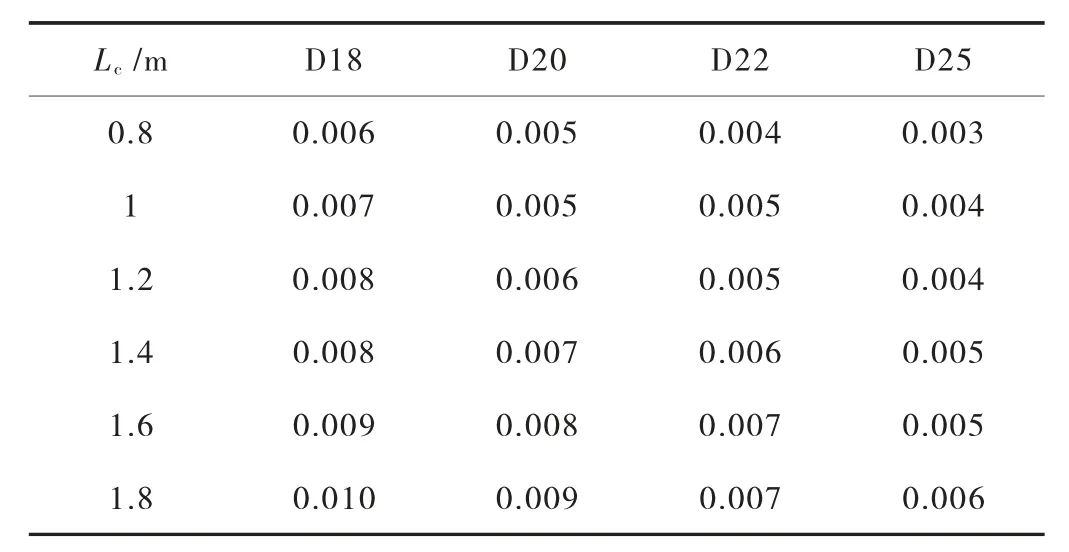

由表3 可见,当lc≤1.8 m,此时仅一个车轮作用于悬臂板上,钢筋直径小于25 mm,悬臂板的裂缝宽度满足规范要求,且存在较大富余量。此时悬臂长度为lc+1.1 m。

表3 不同钢筋直径下不同长度悬挑裂缝宽度单位:mm

3.2 中间桥面板横向受力验算

同理,可根据《公预规》计算4 m 腹板间距的桥面板横向受力裂缝宽度,结果见表4~表6。

表4 桥面板活载计算表格

表5 桥面板横向弯矩计算值表格

表6 桥面板横向裂缝验算表格

每延米桥面板配筋采用10 根d22 钢筋,根据单筋矩形截面计算(顶底板配筋相同,支点处承托不考虑)。

从表2~表6 的计算结果可知,在合理构造下,桥面板横向裂缝宽度同样满足要求且存在较大富裕。

在恒载和汽车荷载组合下,4 m 宽的腹板间距布置,采用d22 钢筋时,桥面板横向受力富裕度较大,裂缝宽度较小。3 m 以下悬臂板,采用d20 钢筋时,富裕度较大,可在此基础上进一步研究车撞荷载对悬挑钢筋直径的要求。

由此可见,桥面板横向受力的静力计算对箱室划分非决定性因素。但考虑组合梁桥面板内的钢筋疲劳问题,经验上一般将钢筋应力σss控制在160 MPa以下。

4 其他因素对箱室划分的影响

(1)钢箱梁因顶板和腹板焊接处的疲劳问题,在布设腹板时需避开轮迹线。组合梁腹板处不存在钢结构的疲劳问题,所以布设腹板的位置可以更加灵活。

(2)在采用多主梁的布置方式时,在一定的桥面板宽度下,抛开主梁自身宽度及悬臂板长度后,常存在主梁之间间距过大的情况。此时可以通过增设小纵梁的形式来解决桥面板横向受力问题。

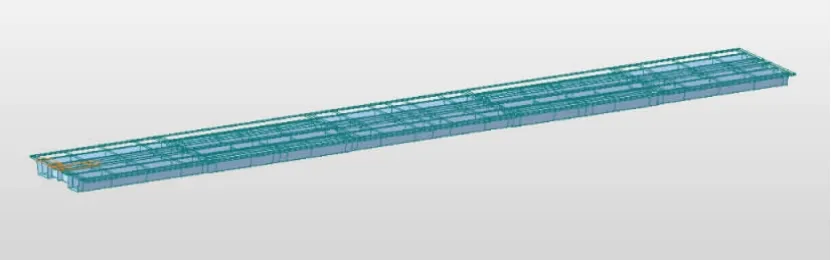

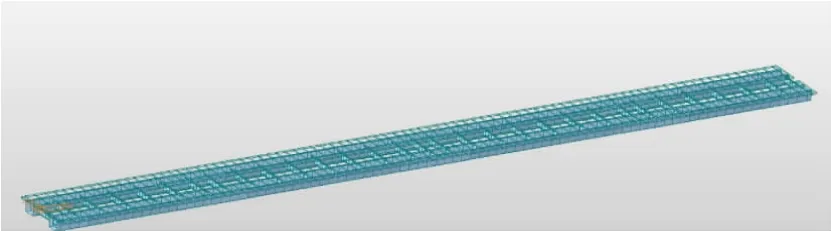

本项目在保证桥梁纵向整体受力符合要求的前提下,增设小纵梁,以解决箱室划分困难的问题(见图6、图7)。本项目组合梁,在迈达斯模型中,仅建立双主梁模型,进行整桥纵向验算。其计算结果与建立小纵梁模型的结果基本无区别。

图6 含小纵梁整桥模型

图7 不含小梁整桥模型

5 结语

本文以一联43 m+65 m+43 m 的宽桥面组合梁为案例,研究在市政宽桥中,影响箱室划分的主要因素,其中包括有效宽度系数、桥面板横向受力以及相关其他因素。经过研究得出以下结论:

(1)组合箱梁的有效宽度系数比混凝土箱梁的有效宽度系数大,剪力滞效应较小。

(2)腹板间距4 m 时,三跨连续梁中间跨及边跨跨中位置有效宽度系数接近1.0,支点位置有效宽度系数接近0.8,桥面板横向跨径合理,相对来说最为经济。

(3)在4 m 的腹板间距下,经过桥面板横向受力计算,钢筋尺寸合适,裂缝宽度富裕较大。因此可推断在不同腹板间距下,仅需稍微加大钢筋直径就可以控制裂缝宽度。桥面板横向受力非影响腹板布置间距的决定性因素。

(4)组合梁的疲劳问题没钢结构显著,在设计过程中可更加灵活的布设腹板位置。

(5)在保证结构主梁受力的情况下,可增设小纵梁来协调主梁自身宽度、主梁间距、悬臂板长度等诸多因素,以使腹板间距尽量趋近于4 m。