高速铁路桥梁装配式桥面系防护墙力学性能试验研究

2024-02-23崔文凯张崇斌侯宇飞严章荣

崔文凯 张崇斌 侯宇飞 严章荣

(1.中铁上海工程局集团第七工程有限公司,西安 710016; 2.中铁工程设计咨询集团有限公司,北京 100055; 3.中铁上海工程局集团有限公司,上海 201906)

引言

与传统施工方法相比,装配式工法通过在工厂预制构件,然后运输至现场进行安装,可显著提升生产效率和施工质量,减小现场作业人力需求;简化现场施工组织管理,提高现场施工安全;减少工地噪声、粉尘污染等,是高速铁路桥梁建造的发展方向[1-4]。

目前,已有学者开展相关研究,于海霞等研究开发出一种应用于高速公路中央分隔带的预制单片式混凝土护栏,通过有限元仿真分析和实车足尺碰撞试验验证其安全性能,并在福建省泉州-三明高速公路部分路段进行实际工程应用,取得显著的社会和经济效益[5];张海等利用有限元仿真的方法对现浇防撞墙和采用预应力精轧螺纹钢筋与桥面梁体连接的预制拼装防撞墙进行研究,主要比较二者在静力侧向荷载作用下的承载能力和车辆碰撞作用下的动态反应[6-8];赵秋提供一项新型的装嵌式钢UHPC复合桥面板,它可以克服常规设备应力连接件的缺陷,并且通过数值模拟方法研究其受力性能,从而更好地满足现浇施工的要求[9]。综上所述,目前装配式桥面附属结构研究较少,且多集中于公路桥梁的护栏和钢混组合梁桥面板方面[10-12],铁路相关研究及应用较少。传统的铁路桥梁桥面系,通常采用外挂遮板、现浇A、B墙和防护墙的方式施工,难以与架梁施工同步进行,外观及浇筑质量差、施工效率低,人员处于高空作业,安全风险高。为了解决上述问题,提出一种全新的装配式桥面系统,将边墙、电缆槽和防护墙结合在一起,进行详细的工艺和力学性能测试,以提升铁路桥梁装配式建造技术的水平[13-16]。

1 概况

1.1 背景

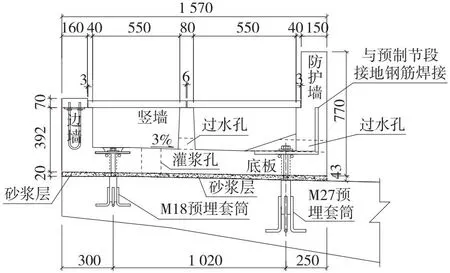

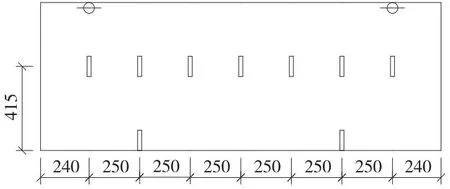

京雄城际铁路自北京西站引出,经过既有京九铁路至李营站,接入新建高速铁路线路,向南途经北京市大兴区,河北省廊坊市、霸州市至雄安新区。新建线路全长92.03 km,全程设北京大兴、大兴机场、固安东、霸州北、雄安5座车站。京雄城际铁路分两段建设运营,其中李营至大兴机场段设计时速250 km,于2019年9月开通运营,大兴机场至雄安段设计时速350 km,2020年12月底开通运营。作为对接北京和雄安新区的快速通道,全力打造“精品工程、安全工程、智能工程、绿色工程”,目标建成新时代中国高铁的典范标杆。为改进现有铁路桥面附属设施存在施工周期较长、现浇混凝土工作量大、现场施工质量难以控制、运营期间养护维修工作量大等问题,提出一种铁路桥梁装配式桥面设施施工技术。预制装配式桥面将防护墙、竖墙和边墙通过电缆槽底板设计在一起,去掉遮板,并在边墙顶端留出护栏或声屏障连接接口,以确保桥梁的安全性和稳定性。通过在梁上预埋套筒、螺栓与梁体连接,见图1。预制装配式桥面结构采用C50混凝土,预制构件的底板与桥面间设置砂浆层。

图1 预制拼装桥面断面结构(单位:mm)Fig.1 Prefabricated bridge deck cross-section structure

1.2 试验目的

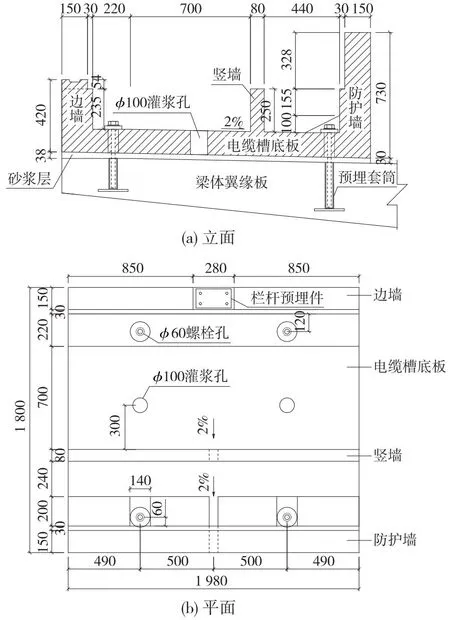

为了确保高速铁路桥梁的运营安全,研究预制拼装桥面附属设施结构在水平侧向荷载作用下的力学响应和破坏形态,防护墙体顶端横向位移与载荷之间的相互作用关系,验证装配各构件和连接构件的受力性能[17-20],更好地评估该桥梁的安全性能。对其新型整体式桥面附属设施的主要构件设计足尺模型(见图2),开展极限承载力验证试验。

图2 预制拼装桥面足尺模型(单位:mm)Fig.2 Full-scale model of prefabricated bridge deck

1.3 现场模型制作

装配式桥面系足尺试验模型的节段构件,采用“倒模法”预制工艺,确保拆模外观的整体性和便捷性;钢筋加工采用定位胎具加工,桁吊吊装入模,确保钢筋混凝土保护层垫块及预埋件符合要求;混凝土施工采用溜槽入模,插进式振捣棒振捣并设置施工平台;水泥初凝前拉毛处理,土工布覆盖养生,防护墙和边墙预留吊装孔;翻转采用沙箱实现,养生14 d以上;构件运输及安装设置工装;构件螺栓预紧力必须达到规定的标准;构件四周应采用砂浆进行封边和收光;灌注砂浆应采用自流平,待初凝后,应将其高出底板进行打磨,以确保密实且美观;螺栓孔封堵应采用补偿收缩混凝土,外侧螺栓孔封堵应采用环氧砂浆;拼缝处应进行打磨,并涂刷聚氨酯防水涂料,以确保厚度及宽度的外延。现场预制桥面系模型构件见图3。

图3 现场预制桥面系模型构件Fig.3 in-situ prefabricated bridge deck system model components

1.4 测点布置

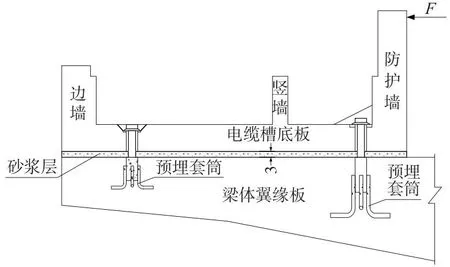

为模仿列车侧向碰撞,对整体式预制拼装桥面附属设施的防护墙以纵向2 m节段为加载单元,加载均布水平力,加载点位于墙体顶端线路侧,加载图示及现场试验加载情况见图4。根据设计要求,列车水平脱轨荷载按照100 kN/m的标准进行加载,以此作为设计验证的依据;同时,不断提高探索极限的加载值,完成足尺模型破坏试验。

图4 防护墙水平荷载加载图示Fig.4 illustration of horizontal load on protective wall

2台千斤顶平行布置在试件的纵向上1/4和3/4处,同步增加荷载步。千斤顶的前端设置力矩测定仪,并使用工字钢模拟施加均匀荷载。

为更好地监测变形,在防护墙上安装2排振弦应变计,每个构件设置9个测点。此外,在防护墙上方安装2个位移计,防护墙测点图示见图5。

图5 防护墙测点图示(单位:mm)Fig.5 Diagram of measuring point of protective wall

2 数值模拟

为了进一步研究荷载作用下装配式桥面系防护墙的工作性能和破坏机理,采用ABAQUS平台建立三维实体有限元模型,对水平侧向荷载作用下的装配式桥面系防护墙进行仿真模拟和受力分析。

2.1 有限元模型

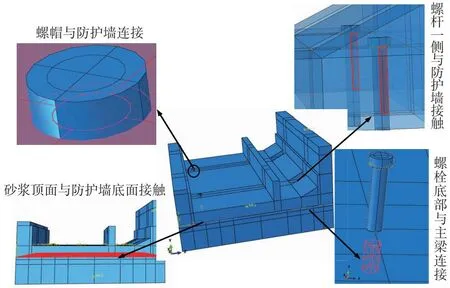

主梁翼缘板、防护墙及砂浆采用C3D8R(三维八节点线性减缩积分单元),其计算速度快,位移结果较精确,可通过细化网格、厚度方向至少划分4个单元等控制沙漏模态。螺栓采用B32(三维三节点二次梁)单元,钢筋采用T3D2(两节点三维桁架)单元,混凝土采用塑性损伤模型。由于模拟具有不可逆损伤的一些特性,如软化,造成损伤积累、应变集中等,网格越密,损伤和应变集中越明显,因此要选用适当的网格尺寸。主梁翼缘板及防护墙结构选用C3D8R(三维八节点直线减缩积分)单元,螺栓选用B32(三维三节点二次梁)单元,钢筋选用T3D2(两节点三维桁架)单元。使用塑性损伤模型模拟混凝土的不可逆损伤特性,如软化、应变集中等,选择粗密合适的网格尺寸进行结构网格划分,见图6。

图6 各部件网格划分Fig.6 grid division of each component

各部件之间的相互作用是影响模型结果准确性的关键。模拟时不考虑钢筋与混凝土之间的黏结滑移作用,将钢筋直接内置在混凝土中即钢筋嵌入混凝土中二者形成共节点。采用面-面接触模拟砂浆层与主梁翼缘板和防护墙底面之间的相互作用,其中法向被界定为“硬接触式”,而切向则被界定为摩擦,其中摩擦比率取0.45。砂浆层与主梁之间的黏结作用较与防护墙的较好,故只考虑砂浆层上表面与防护墙底面的接触。螺栓与主梁翼缘板设定为刚性连接,螺栓与防护墙的连接是螺帽将拉力传递至预埋垫板,与防护墙表面设定绑定,位于防护墙内部的螺栓,螺栓孔是略大于螺栓直径,防护墙安装就位后螺栓孔通过灌浆密封处理,考虑靠近防护墙一侧的螺栓表面与螺栓孔的接触。主梁悬臂板底面采用workbench固定支承约束。防护墙各部件相互作用的三维有限元模型见图7。

图7 防护墙的各部件的相互作用Fig.7 the interaction of the components of the protective wall

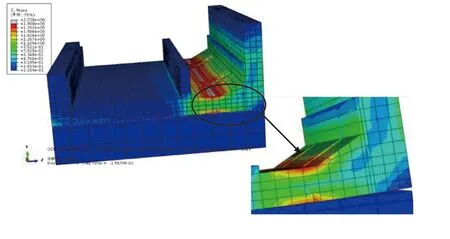

2.2 破坏过程分析

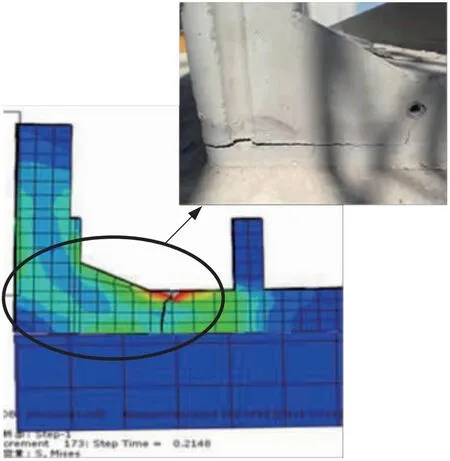

基于仿真分析可知,预制拼装防护墙初始裂缝出现在电缆槽底板,装配式桥面系与主梁沿砂浆垫层结合面出现开裂,防护墙电缆槽底部初始开裂见图8,随着水平荷载的不断增加,裂纹沿结合面不断扩展,在电缆槽底部,开始出现竖向裂缝;当水平荷载达到163.85 kN/m时,竖向裂纹贯通桥面系混凝土底板,结构丧失承载能力。

图8 防护墙电缆槽底部初始开裂Fig.8 Initial crack at bottom of cable trough of protective wall

3 试验结果

3.1 试验加载

首先,将所有千斤顶试加载至10 kN,持荷5min后卸载。随后,根据各个千斤顶10 kN的负荷水平予以分层正式加载,并且在加载进程中密切关注结构整体情况,收集测试信息,直至达到预期的荷载值再卸载。考虑多次试验结果的均匀性,反复实施3次加载和卸载的操作,防护墙现场试验加载情况见图9。

图9 防护墙现场试验加载情况Fig.9 loading condition of field test of protective wall

3.2 试验情况

当水平力加大到20 kN/m时,防护墙顶端水平位移呈线性趋势加大,结构表层和砂浆层没有明显可见的裂缝;当水平力加大到40 kN/m时,砂浆层产生明显可见的裂缝,但没有侧向穿透,在防护墙线路侧(受拉区),产生离散的微裂纹,防护墙顶端移动1.91 mm;当水平力提高到80 kN/m时,砂浆层侧面出现断裂并横向贯通;当水平力提高到100 kN/m时,防护墙顶端偏差8.75 mm,墙内侧受拉区产生分布式裂缝;卸载后,砂浆层仍有残余裂缝,顶板残余变形较大,显示出结构能力损伤。

当水平力加载至165 kN/m时,防护墙下部倒角处的混凝土局部破碎,砂浆层全部脱落,电缆槽底层(靠近倒角处)下缘出现裂缝,构造处于极限破坏状况,实测防护墙顶端位移为17.3 mm,此时底层位移为11.8 mm。防护墙最终破坏状态见图10。

图10 防护墙最终破坏状态Fig.10 final failure state of the protective wall

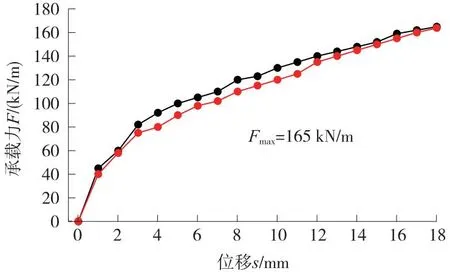

3.3 荷载-位移曲线

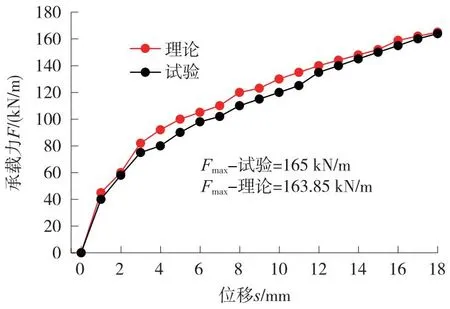

“荷载-位移”曲线能有效描述结构力学性能,并反映结构承载能力。以侧向水平荷载和墙顶水平位移组合形成防护墙的荷载-位移曲线(见图11),该加载曲线显示随着水平荷载增大,结构的弹性变形到塑性变形破坏的全过程,整体趋势逐渐变缓变平,实测破坏位置与理论分析区域基本一致。装配式桥面系防护墙实测最终破坏时的承载能力为165 kN/m,达到列车脱轨水平荷载设计值的1.65倍,具有较好的安全储备。

图11 试验荷载-位移曲线Fig.11 test load-displacement curve

4 比较分析

通过有限元分析得到的装配式防护墙荷载-位移曲线与试验加载结果比较,见图12,理论值在加载过程中前期与试验值重合良好,在60~140 kN加载过程中略高于试验值,在峰值位置比试验值略低;理论曲线较试验曲线整体上更光滑平顺,符合实际情况。试验数据与理论曲线吻合良好,最大峰值处偏差在0.7%以内,加载过程最大偏差在2.8%以内,说明有限元模型的建立可以准确反映结构的实际受力状态,验证提出的模拟方法有效性。

图12 理论分析与试验的力-位移对比曲线Fig.12 the force-displacement curve of theoretical analysis and experiment

当水平荷载达到163.85 kN/m时,竖向裂纹贯通桥面系混凝土底板,结构丧失承载能力。有限元仿真与试验结果的位置与控制点数值均吻合较好,防护墙电缆槽底板断裂破坏见图13。

图13 防护墙电缆槽底板断裂破坏Fig.13 Damage of cable trough bottom plate of protective wall

由图12、图13可知,①通过足尺模型试验,表明预制拼装桥面附属设施防护墙侧向承载能力大于设计列车脱轨荷载,满足设计要求。其力学特点、变形规律及承载能力,验证设计及制作工艺的安全、合理可行。②通过有限元分析对比验证,获得一种新的预制拼装桥面附属设施防护墙模拟方法,可以有效模拟套筒连接的结构破坏形态和荷载-位移曲线,与试验过程及状态一致,证明数值模拟方法的有效性,预制拼装桥面附属设施数值模拟分析研究提供了重要的参考依据。

5 结论

针对新型预制拼装桥面附属设施防护墙结构,通过足尺模型设计制作、试验方案设计及全过程破坏试验,研究其在水平侧向荷载作用下的力学响应和破坏形态,与有限元仿真分析全面对比,防护墙实测破坏时的承载能力达到设计值的1.65倍,验证了其设计制作能确保高铁桥梁的运营安全,同时该仿真模拟方法下的控制荷载、变形大小均与试验过程真实受力状态吻合度良好,最大峰值处偏差在0.7%以内,加载过程最大偏差在2.8%以内,为预制拼装结构的数值模拟研究提供有效的参考依据。