石灰石粉硅灰复合胶凝体系预制梁混凝土试验研究

2024-02-23李宝清赵春东朱云升

李宝清 袁 文 赵春东 朱云升

(1.四川省交通建设集团有限责任公司 成都 610047; 2.武汉理工大学交通与物流工程学院 武汉 430063)

我国西南地区粉煤灰供应比较紧缺,质量参差不齐,劣质粉煤灰会造成新拌混凝土流动性差、坍落度经时损失大、出现氨味,以及冒黑油等现象,影响混凝土质量。因此混凝土工程中有必要寻求新的矿物掺合料取代粉煤灰,2014年颁布JGJ/T 318-2014《石灰石粉在混凝土中应用技术规程》[1]指导和规范了石灰石粉在混凝土中的应用。磨细石灰石粉具有晶核、填充、化学、稀释4种作用,能有效减少混凝土孔隙率,提高其早期强度[2]。硅灰是一种高火山灰活性物料,其二次水化作用能显著提高混凝土后期强度[3]。石灰石粉硅灰双掺能在混凝土不同龄期发挥不同作用,优势互补,提高混凝土各龄期强度,达到“1+1>2”的叠加效应。本文对比研究单掺粉煤灰和复掺石灰石粉硅灰对C50预制梁混凝土性能影响的差异,结合扫描电镜对混凝土性能差异进行微观机理解释,以期为工程应用提供理论支撑。

1 试验概况

1.1 原材料选择及性能指标

选用亚东P·O 42.5普通硅酸盐水泥,物理性能指标见表1。粉煤灰、石灰石粉、硅灰的物理性能指标见表2。5~10 mm米石和10~20 mm中石按质量比2∶8形成连续级配碎石。表观密度2 502 kg/m3,吸水率0.84%,含泥量0.63%,针片状含量3.6%。选用细度模数2.94的机制砂中砂,级配处于II区上、下限之间,亚甲蓝值0.6 g/kg,表观密度2 635 kg/m3。外加剂为聚羧酸系高性能缓凝型减水剂WIN105,减水率26.5%,含固量26.8%;水为自来水。

表1 水泥物理性能指标

表2 3种矿物掺合料物理性能指标

1.2 试验配合比

某预制小箱梁C50混凝土基准配合比见表3,粉煤灰占胶凝材料15%,水胶比0.32,砂率43%,设计表观密度2 460 kg/m3。石灰石粉硅灰按不同比例双掺取代粉煤灰,石灰石粉取代粉煤灰比例分别为0%,33%,67%,100%,则硅灰分别取代粉煤灰的100%,67%,33%,0%,石灰石粉硅灰双掺取代粉煤灰C50混凝土配合比见表4。

表3 预制梁C50混凝土基准配合比

表4 石灰石粉硅灰双掺预制梁C50混凝土配合比

1.3 试验方法

按GB/T 50080-2016 《普通混凝土拌合物性能试验方法标准》分别测定混凝土坍落度、扩展度、1 h坍落度和扩展度经时损失。成型标准立方体和棱柱体试块标养后,按GB/T 50081-2002 《普通混凝土力学性能试验方法标准》分别测定混凝土3,7,28 d抗压强度和弹性模量。按GB/T 50082-2009 《普通混凝土长期性能和耐久性能试验方法标准》分别对标养至1,3,7,14,28,45,60 d混凝土试块进行干燥收缩试验。

2 试验结果与分析

混凝土的坍落度、扩展度,以及经时损失严重影响现场预制梁浇筑施工作业及梁体外观质量。本文依托某工程智慧梁场,需要加速模板和移动支座运转,提高生产效率,要求实现预制箱梁3 d张拉,这需要预制梁混凝土3 d达到张拉时所需的抗压强度和弹性模量。预制梁混凝土干燥收缩变形过大会造成预制箱梁表面开裂,影响其耐久性。

2.1 石灰石粉硅灰双掺取代粉煤灰对混凝土工作性能影响

C50预制梁混凝土工作性能试验结果见表5。当硅灰完全取代粉煤灰,聚羧酸系减水剂掺量为1.2%时,新拌混凝土干硬板结,几乎没有流动性,提高减水剂掺量后流动性得以改善,这与硅灰自身需水量大密切相关。随着石灰石粉的掺入量增加,新拌混凝土的出机坍落度和扩展度会逐渐增加。与基准混凝土相比,石灰石粉取代33%粉煤灰和和硅灰67%的粉煤灰新拌混凝土坍落度下降7.5%,扩展度下降16.7%,1 h坍落度和扩展度经时损失分别下降33.3%,37.5%;石灰石粉取代67%粉煤灰和硅灰取代33%粉煤灰的新拌混凝土坍落度提高10%,扩展度提高6.3%,1 h坍落度和扩展度经时损失分别下降50%,62.5%;石灰石粉100%取代粉煤灰的新拌混凝土坍落度提高20%,扩展度提高14.6%,1 h坍落度没有损失,扩展度下降25%。在相同用水量和减水剂掺量条件下掺入硅灰对新拌混凝土的工作性能有不利影响,这是由于硅灰比表面积极大,吸附混合料中大量自由水和聚羧酸减水剂,导致混凝土浆体量不足。掺入石灰石粉可以提高混凝土的出机坍落度和扩展度,并减少1 h坍落度和扩展度经时损失。这是因为石灰石粉在混凝土体系中具有分散减水作用,有利于水泥颗粒的分散和悬浮。石灰石粉取代水泥后,水泥和石灰石粉密度差异较小,不会影响混凝土浆体量,降低整个胶凝材料体系的需水量[4-5]。

表5 新拌梁板C50水泥混凝土工作性能

2.2 石灰石粉硅灰双掺取代粉煤灰对混凝土抗压强度的影响

石灰石粉硅灰双掺体系混凝土抗压强度变化曲线见图1。

图1 石灰石粉硅灰双掺体系混凝土抗压强度变化曲线

由图1可知,与基准混凝土相比,硅灰取代100%粉煤灰混凝土3,7,28 d抗压强度分别提高0.8%,9.9%,2.7%;硅灰取代67%粉煤灰和石灰石粉取代33%粉煤灰混凝土3,7,28 d抗压强度分别提高2.4%,7.3%,7.5%;硅灰取代33%粉煤灰和石灰石粉取代67%粉煤灰混凝土3,7,28 d抗压强度分别提高3.2%,4.2%,12.6%;石灰石粉100%取代粉煤灰混凝土3,7 d抗压强度分别提高5.9%,1.0%,28 d抗压强度却降低3%。由此可见,石灰石粉可有效提高混凝土早期抗压强度,对水泥的水化反应有促进作用,石灰石粉充当晶核,促进了C─S─H凝胶等水化产物的晶析过程[6]。但石灰石粉是惰性材料,单掺使用会限制混凝土后期强度发展。而掺入硅灰可以有效提高混凝土后期抗压强度,硅灰中大量活性SiO2在碱性环境下与水泥水化产物Ca(OH)2发生二次水化反应,增加低碱性C─S─H凝胶和C─A─S─H凝胶数量。同时,粒径极小的硅灰在混凝土中能起到填充作用,从而提高硬化混凝土致密性[7]。石灰石粉硅灰双掺胶凝体系混凝土3,7,28 d龄期抗压强度均高于单掺粉煤灰的基准混凝土,石灰石粉硅灰双掺能发挥复合矿物掺合料的“超叠加效应”,水泥-石灰石粉-硅灰三元胶凝材料体系优化了胶凝材料的颗粒级配,充分填充不同粒径颗粒间隙,提高混凝土密实度,硅灰取代33%粉煤灰和石灰石粉取代67%粉煤灰的双掺混凝土28 d强度提高幅度最为显著,达到11.3%。

2.3 石灰石粉硅灰双掺复合胶凝体系对混凝土弹性模量的影响

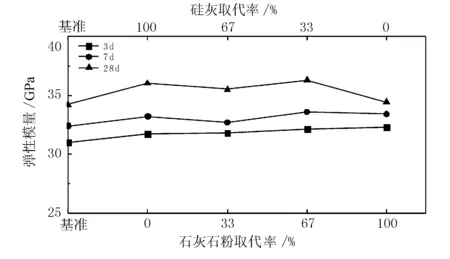

C50混凝土弹性模量试验结果见图2。

图2 石灰石粉硅灰双掺体系混凝土弹性模量变化曲线

由图2可知,与基准混凝土相比,硅灰取代100%粉煤灰混凝土3,7,28 d弹性模量分别提高2.3%,2.5%,5.3%,硅灰取代67%粉煤灰和石灰石粉取代33%粉煤灰混凝土3,7,28 d弹性模量分别提高2.6%,0.9%,3.8%;硅灰取代33%粉煤灰和石灰石粉取代67%粉煤灰混凝土3,7,28 d弹性模量分别提高3.5%,3.7%,6.1%;石灰石粉取代100%粉煤灰混凝土3,7,28 d弹性模量分别提高4.2%,3.1%,0.6%。各配合比水泥混凝土3,7 d弹性模量分别达到28 d弹性模量的80%和90%以上,根据JTG 3650-2020规定[8],后张法预应力筋张拉时,混凝土弹性模量不应低于28 d弹性模量的80%,因此石灰石粉硅灰双掺取代粉煤灰混凝土浇筑的预制梁构件能满足3 d张拉要求。随着石灰石粉和硅灰掺量的增加,混凝土3,28 d弹性模量都逐渐增大。这是由于石灰石粉成核作用能加快水泥早期水化速率,石灰石粉和硅灰的“微集料效应”能填充不同孔径的孔隙,提高混凝土密实度,从而提高混凝土早期抗压弹性模量。同时,由于硅灰具有火山灰活性,二次水化作用能消耗水泥石或水泥石-粗骨料之间界面过渡区的Ca(OH)2,继续生成低碱性水化硅酸钙凝胶,对混合料起到更好的填充和胶结作用,同样提高了混凝土的弹性模量。石灰石粉硅灰双掺具有“弹性模量互补效应”,石灰石粉在早期促进水化作用,硅灰在后期发挥二次水化作用,综合改善混凝土各龄期的抗变形能力。

2.4 石灰石粉硅灰双掺取代粉煤灰对混凝土干缩性能的影响

C50预制梁混凝土干缩性能试验结果见图3。如图所示,随着养护龄期的增加,相比基准混凝土,双掺石灰石粉硅灰混凝土的干燥收缩率逐渐增大,前期(0~28 d)干缩值增长幅度较大,后期(28~60 d)干缩值增长幅度减缓。随着硅灰掺量的增加,双掺混凝土干缩率逐渐增加,其中硅灰100%取代粉煤灰混凝土干缩率增长幅度最大,其1,3,7,14,28,45,60 d干缩率分别提高了52.8%,35.8%,35.3%,29.7%,29.2%,24.9%,25.1%。这是由于硅灰内部一般90%以上SiO2在Ca(OH)2碱激发作用下迅速与水泥水化产生的Ca(OH)2发生二次水化反应,即Ca(OH)2+SiO2+H2O→C─S─H,SiO2参与水化反应生成C─S─H凝胶的同时伴随着水分的消耗,从而加大了双掺混凝土干缩率。随着石灰石粉掺量的增加,双掺混凝土干缩率逐渐减小,石灰石粉100%取代粉煤灰混凝土干缩率低于基准混凝土,分别降低了12.5%,17.6%,18.6%,23.3%,13.6%,9.2%,8.8%。这是由于一方面石灰石粉中的CaCO3与水泥熟料C3A发生化学反应,生成膨胀性产物水化碳铝酸钙;另一方面石灰石粉能减小胶凝材料需水量,填充混凝土的孔隙结构,从而改善双掺混凝土的干燥收缩特性[9-10]。石灰石粉和硅灰对混凝土干缩率的影响相反,因此要合理调整石灰石粉和硅灰的双掺比例,硅灰取代33%粉煤灰和石灰石粉取代67%粉煤灰双掺混凝土与基准混凝土的干缩率接近,不会对硬化混凝土的收缩开裂产生较大影响。

图3 石灰石粉硅灰双掺体系混凝土干缩变化曲线

3 微观结构分析

分别对JZ、FC-1、FC-3、FC-4中28 d龄期混凝土进行扫描电镜试验,扫描电镜结果见图4。

图4 SEM图

由图4可见,JZ和FC-4组28 d龄期混凝土内部存在较多的微裂缝和孔洞,结构疏松,针棒状钙矾石纵横交错且填充于微裂缝中,钙矾石对混凝土后期强度是不利的,同时钙矾石与C─S─H凝胶形成的结构网络降低了界面黏结性,导致单掺粉煤灰或单掺石灰石粉混凝土后期强度发展受限。FC-3组28 d龄期混凝土结构致密,无明显微裂缝和孔洞,针棒状钙矾石数量锐减,C─S─H凝胶聚集成层状,对混凝土起到更好的填充和黏结作用。因此,将石灰石粉和硅灰双掺分别取代67%和33%粉煤灰时,石灰石粉微集料效应和化学作用与硅灰形态效应和火山灰效应充分叠加,改善了胶凝材料的颗粒级配及水化产物分布,减少了对混凝土后期强度不利的Ca(OH)2晶体和针棒状钙矾石,C─S─H凝胶数量显著增加,混凝土内部更加密实,石灰石粉硅灰双掺胶凝体系预制梁混凝土各龄期抗压强度和抗变形能力均优于单掺粉煤灰。

4 结论

1) 石灰石粉取代粉煤灰的67%和硅灰取代粉煤灰的33%时双掺混凝土的工作性能和力学性能均得到明显改善,坍落度提高10%,扩展度提高6.3%,1 h坍落度、扩展度经时损失分别减少50%,62.5%;3,7,28 d抗压强度分别提高3.5%,3.6%,11.3%;3,7,28 d弹性模量分别提高3.5%,3.7%,6.1%;其干缩率也接近基准混凝土,能达到预制梁3 d张拉的抗压强度和弹性模量的要求,从而加快梁场周转效率。

2) 石灰石粉硅灰双掺改善了混凝土的微观结构,增加了混凝土的致密性,优化了混凝土水化产物的组成,从而提高混凝土的抗压强度和抗变形能力。