连续刚构桥聚酯纤维混凝土0号块受力性能研究*

2024-02-23熊淑军占小剑

熊淑军 孙 皓 占小剑

(江西赣粤高速公路工程有限责任公司 南昌 330052)

预应力混凝土连续刚构桥受力充分利用了混凝土材料的受压性能和钢筋的抗拉性能,同时能够提供平稳的行车效果,在桥梁工程中应用广泛[1-3]。然而,连续刚构桥的0号块为大体积混凝土,在浇筑过程中受到水化热影响易产生收缩裂缝。针对混凝土开裂问题,纤维混凝土作为一种以传统混凝土为基体的新型复合材料应运而生。研究表明,纤维材料掺入混凝土后能够改善混凝土基体的内部结构,在不改变混凝土中各材料自身原有化学性能的同时,抑制混凝土的早期开裂,提升混凝土的综合性能[4-5]。

连续刚构桥0号块箱梁产生裂缝的主要原因之一就是混凝土早期收缩裂缝。为了减少0号块箱梁早期收缩裂缝的产生,一些学者将纤维混凝土应用于箱梁中,结果表明,纤维混凝土的应用对裂缝产生具有良好的抑制效果[6]。此外,现有研究表明聚酯纤维混凝土是一种抗裂性能较好的纤维混凝土,聚酯纤维混凝土能够降低混凝土早期收缩裂缝的产生[7]。同时聚酯纤维掺入混凝土能够提高钢筋混凝土的承载能力,改善构件的变形能力,避免构件出现脆性破坏[8]。聚酯纤维掺入混凝土后亦能提高混凝土抗压强度,减少混凝土的早期收缩裂缝,这表明将聚酯纤维混凝土应用于易产生早期收缩裂缝的连续刚构桥0号块,将能够改善0号块早期裂缝的问题。但目前聚酯纤维混凝土在桥梁工程中的应用研究相对较少,聚酯纤维应用于实际刚构桥后对刚构桥0号块受力性能的影响有待进一步研究。

此外,连续刚构桥的0号块是与桥墩相固结的部分,其内部构造复杂,使得0号块处于复杂的三维应力状态中。若使用杆系模型进行分析,则仅能考虑到0号块的桥跨纵向受力,而未考虑到横隔板的作用。因此,为0号块的设计提供足够的安全性和适宜的经济性,需要建立全桥模型进行有限元分析,以获得0号块真实的力学响应,将结构的真实荷载反映到0号块的实体模拟中。本文以江西省枇杷洲右溪连续刚构桥为工程背景,基于有限元软件midas Civil和ANSYS,分别建立连续刚构桥空间模型和聚酯纤维掺入下的0号块精细化模型,对聚酯纤维掺入下的0号块后空间受力状态进行研究。

1 工程概况

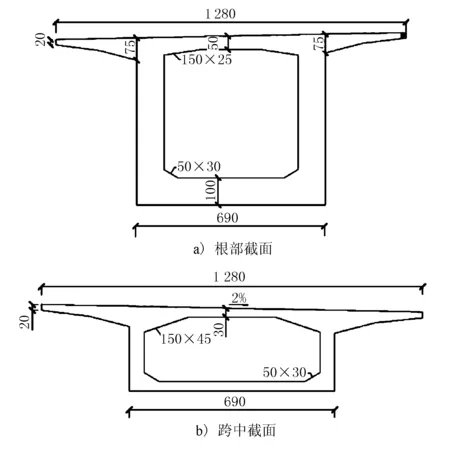

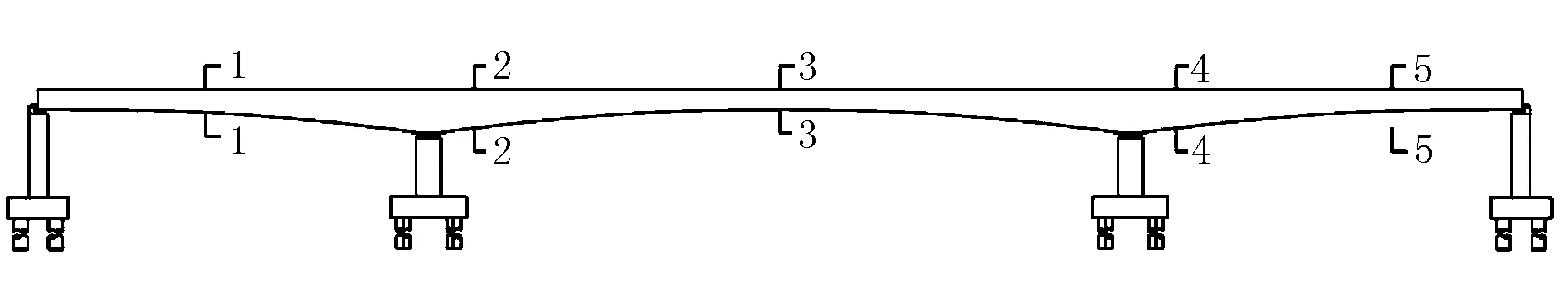

枇杷洲右溪连续刚构桥,跨径组合为55 m+100 m+55 m,主梁采用C50混凝土,为变截面预应力混凝土箱梁,三向预应力体系。箱梁顶板宽12.8 m,底板宽6.9 m,翼缘板悬臂长为2.95 m。箱梁根部梁高6.2 m,跨中梁高2.8 m,箱梁高度按1.8次抛物线变化。各单“T”箱梁除0号块箱梁外分为13对梁段,箱梁纵向分段长度为6×3.0 m+4×3.5 m+3×4.0 m,0号块箱梁总长10 m,主桥边中跨合龙段长度均为2 m,边跨现浇段长度为3.86 m。主桥主墩采用C40混凝土,双肢薄壁墩,单肢截面尺寸为6.9 m×2 m,双肢间距为4.0 m。主梁0号块箱梁在墩旁托架上现浇施工,箱梁采用挂篮悬臂现浇法施工,边中跨合龙段采用吊架现浇施工,边跨现浇段搭设支架上现浇施工,基础采用承台,钻孔灌注桩。桥型布置和主梁节段划分及主梁横截面见图1~图3。此外,为分析连续刚构桥的受力特性,在连续梁桥施工的过程中对桥跨主梁关键截面的应力进行了监测,布置位置选择施工过程中最不利的位置,分别为边跨最大正弯矩截面、支点截面、中跨跨中截面,主梁应变监测断面纵向布置图见图4。

图1 桥型布置(单位:cm)

图2 悬臂节段划分示意图(单位:cm)

图3 0号块箱梁根部与跨中截面示意图(单位:cm)

图4 主梁应变监测断面纵向布置图

2 连续刚构桥全桥有限元模型

2.1 模型建立

为研究聚酯纤维混凝土连续刚构桥在施工过程中的力学性能,根据工程设计实例的桥型布置与结构构造特点,选用midas Civil建立全桥有限元计算模型。在有限元模型中,桥梁各构件均采用梁单元模拟,全桥共145个节点,划分为128个梁单元。主墩分为24个单元,上部箱梁结构分为104个单元。其中每个主墩上部的箱梁0号段考虑到横隔板的影响划分为6个单元;悬臂部分的梁段按照设计的13个块段划分为13个单元;跨中合龙段划分为1个单元;边跨合龙段划分为1个单元,两端的边跨现浇段各划分为1个单元,结构模型见图5。

图5 全桥有限元计算模型图

2.2 模型验证

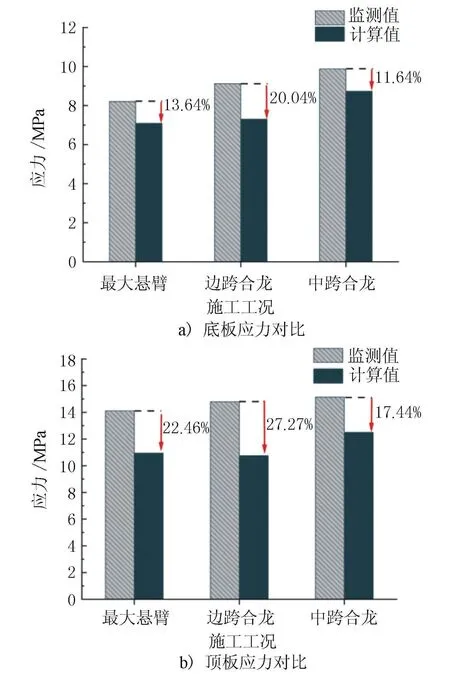

为验证全桥模型的准确性,选取连续刚构桥施工过程中0号块箱梁端部2-2截面的应力监测数据与有限元计算值进行对比,工况分别为最大悬臂状态、边跨合龙,以及中跨合龙。图6展示了3种工况下主梁2-2截面在预应力筋张拉后的应力计算值与监测应力值对比,由图6可以看出,在3种工况下箱梁顶板及底板均为受压状态,压应力数值符合相应规范要求;同时也可以看出实测应力值与模型计算值最大相差约30%,这验证了全桥有限元模型的准确性。

图6 关键施工工况下顶、底板应力监测值与有限元计算值对比

2.3 0号块箱梁施工过程应力分析

图7展示了0号块箱梁端部2-2截面在各主梁节段预应力筋张拉后箱梁的顶板和底板应力变化情况。由图7可见,该桥在悬臂施工过程中,主梁控制截面的顶板和底板均处于受压状态,主梁截面受压而不产生拉应力,符合预应力混凝土构件的设计要求。随着主梁各梁段预应力筋的张拉,主梁顶板与底板的压应力不断增加。此外,由图7a)可见,连续刚构桥主梁6号梁段预应力筋张拉施工前,底板的压应力值变化幅度不明显,压应力值较低,在实际工程中应关注箱梁底板的应力变化情况。

图7 2-2截面在各主梁节段预应力筋张拉后的顶板和底板应力变化曲线

3 0号块箱梁力学性能分析

3.1 模型建立

本文基于有限元软件ANSYS对该桥0号块箱梁建立了实体有限元模型,选取最大悬臂状态和成桥状态下对0号块的应力状态进行分析,依据圣维南原理,为避免荷载边界对0号块应力分布的影响,模型选取节段范围为0号块 + 1号块 + 2号块,0号块为对称结构,取桥梁中心线左侧1/2模型进行计算,模型纵向长度为22 m,其中0号块长度为10 m,模型总高度为16.2 m,桥墩高度为10 m。在模型中,混凝土采用Solid65单元,纵向、横向、竖向预应力筋均采用link10单元进行模拟,采用降温法模拟预应力,模型单元均采用自由网格划分形式,尺寸为25 cm,混凝土单元划分为四面体网格,预应力筋与混凝土间的连接采用约束方程来实现。为改善0号块浇筑后早期裂缝的产生,施工过程中连续刚构桥0号块掺入了0.9 kg/m3的聚酯纤维,材料参数见表1。为了在有限元分析中模拟0号块中纤维分布情况,本文假设聚酯纤维于0号块箱梁中呈纵桥向、顺桥向、横桥向均匀分布,并利用ANSYS中solid65单元特性,设置三向纤维体积率来模拟聚酯纤维在混凝土中的分布情况。为了提高计算效率,1/2模型纵桥向断面均设置对称约束,并将midas Civil全桥有限元模型计算得到2号块端部在最大悬臂状态和成桥状态下的内力值作为2号块端部内力边界条件,其中,轴力和剪力等效为均布荷载,弯矩等效为一对力偶,将之以均布荷载形式施加在2号块端部形心轴上、下两侧,荷载取值见表2。ANSYS混凝土几何模型及预应力钢束模型分别见图8。

表1 聚酯纤维材料参数

表2 荷载边界条件

图8 0号块箱梁有限元模型

3.2 最大悬臂状态应力分析

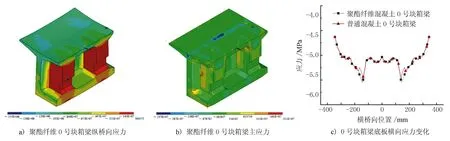

图9a)、b)为最大悬臂状态下聚酯纤维混凝土0号块箱梁纵桥向应力与主应力分布情况。由图可以看出,顶板、底板整体处于受压状态,应力分布在-15.5~0.304 MPa之间,最大压应力为-15.5 MPa,位于0号块端部顶板下侧,而最大拉应力出现在横隔板位置,仅为0.304 MPa。此外,预应力筋锚固区和墩梁固结处小范围内出现了应力集中。图9c)为最大悬臂状态下聚酯纤维混凝土与普通混凝土0号块箱梁底板的横向应力分布情况。由其可知两者压应力分布基本一致,由腹板至桥梁中心线范围内,整体处于先增大后减小的趋势,最小压应力出现在腹板位置,而最大压应力出现在距桥梁中心线约1.5 m位置处,底板应力分布在-4.6~-5.6 MPa之间,变化范围约为1 MPa,底板应力分布较为平均。

图9 最大悬臂状态0号块箱梁应力分布

3.3 成桥状态应力分析

图10a)、b)为成桥状态下聚酯纤维混凝土0号块箱梁纵桥向应力与主应力分布情况。由该图可以看出,顶板、底板及腹板位置整体处于受压状态,拉应力主要出现在在横隔板处。应力分布范围为-17.2~0.294 MPa,最大压应力为-17.2 MPa,位于0号块端部顶板下侧,而最大拉应力为0.294 MPa,位于过人孔位置。此外对比悬臂状态下的应力云图可以看出,成桥状态下最大拉应力有所降低。图10c)为成桥状态下聚酯纤维混凝土与普通混凝土箱梁的底板横桥向应力分布情况。可以看出聚酯纤维混凝土0号块箱梁应力峰值略微大于普通混凝土应力峰值,由腹板至桥梁中心线范围内底板应力压应力整体处于先增大后减小的趋势,最小压应力出现在腹板位置,而最大压应力亦出现在距桥梁中心线约1.5 m位置处,应力分布为-2.75~-3.75 MPa,变化范围约为1 MPa,底板应力分布较为平均。可以看出成桥状态下应力分布情况与最大悬臂状态相似,但压应力较后者而言整体更小。

图10 成桥状态0号块箱梁应力分布

4 结论

以三跨连续聚酯纤维刚构桥为工程背景,采用midas Civil 有限元计算模型对关键截面应力进行分析,同时使用ANSYS有限元软件建立聚酯纤维混凝土0号块精细化模型进行空间受力分析,得到相关结论如下。

1) 在最大悬臂、边跨合龙以及中跨合龙3种工况下箱梁顶板及底板均为受压状态,midas Civil有限元模型计算的连续刚构桥控制截面应力理论值与实测应力值的变化趋势一致,误差值小于30%,验证了全桥有限元模型的准确性。

2) 连续刚构桥在最大悬臂和成桥施工状态,主梁顶板、底板横桥向应力变化规律一致且应力分布均匀,2种工况下顶板应力变化幅度不超过2.5 MPa,整体上腹板到桥梁中心线的应力比腹板到翼缘板的应力大,最小压应力位于腹板附近;底板应力变化幅度约为1 MPa,最小压应力位于腹板处,最大压应力位于距桥梁中心线约1.5 m处。

3) 最大悬臂状态和成桥状态0号块箱梁横隔板部分位置出现拉应力,最大拉应力为0.305 MPa,需加强横隔板位置处配筋。此外,预应力筋锚固处和墩梁连接处出现应力集中,需加强关注。