铁尾矿中重金属去除技术研究进展

2024-02-23汪明星廖传华曾祥荣刘胜敏王银峰

汪明星 廖传华 曾祥荣 刘胜敏 王银峰

(南京工业大学 机械与动力工程学院,南京 211816)

最近几十年,随着我国钢铁工业的迅猛发展,钢铁产量位居世界第一,随之而来的铁尾矿排放量大幅度增加,导致铁尾矿大量堆积,不仅占用宝贵的土地资源,而且会对周围的环境产生严重的污染。污染来源主要为固体悬浮物、重金属以及选矿过程添加的化学药品[1],其中重金属对环境的危害更为严重。尾矿中的重金属大多以可迁移态的方式存在,在雨雪等自然条件的作用下容易浸出。陈红丹和景爽等[2,3]利用土柱淋滤试验模拟降雨条件下尾矿中重金属的迁移情况,发现浸出液的重金属浓度随着淋滤强度的增加而增加。KRUPSKAYA等[4]发现雪从尾矿中积累了很多无机物,铅、锰、镍等重金属的含量远超过标准值。随着雨雪的冲刷,重金属会经地表径流和渗流而对地下水质和土壤造成严重污染[5]。目前重金属对地下水质危害的评价研究相对较少[6],但对农作物危害的研究相对较多。杨杰和马杰等[7,8]测定了尾矿周边水稻中的重金属含量,结果表明水稻中存在多种重金属,且重金属含量与尾矿中的重金属含量存在正相关,其中Cd的超标量最多,已经超过国家标准的极值,超标率为14%。尾矿中的重金属会直接影响抗氧化系统的色素沉着、生物合成、蒸腾作用和蓄积,从而延缓植物生长[9,10]。此外,重金属还可通过食物链被高等动物和人类摄入,当重金属累积至一定水平时,可对高等动物和人类造成致命伤害。

然而,从循环经济的角度看,尾矿也是一种资源,加强和提高尾矿的综合利用对促进国民经济的可持续发展、构建资源节约型、环境友好型社会,进而推动双碳进程具有重要意义。大部分的铁尾矿经综合利用后可全部转化为有用的资源,但其中所含的重金属会造成负效应,因此需先将其去除。重金属去除方法有多种,本文对各种方法进行详细叙述,并重点介绍超临界CO2去除法的原理与去除效果,为实现重金属的高效去除提供指导。

1 我国铁尾矿资源现状及特点

我国的钢铁主要为长流程生产,严重依赖于铁矿石,在生产大量钢铁的同时也产生了海量的铁尾矿,2013年达到8.39亿吨[11,12],此后,虽然由于科技水平的提高,铁尾矿有所减少,但仍然超过了4.7亿吨。尾矿的堆积不仅造成了巨大的环境污染,更是一种资源浪费。

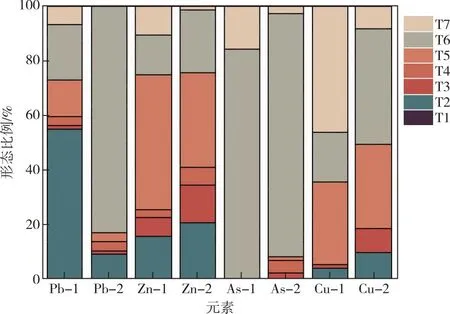

铁尾矿是一种致密、稳定、成分复杂的物质[13],种类繁多且堆存量巨大,占用了大量的土地资源。铁尾矿品位低,再选难度大,且大多数铁尾矿具有分散特征、形状不规则、多棱角、表面粗糙等特点(图1)[14]。尾矿中的重金属形态分布如图2所示[15,16],As、Cu均主要以原生硫化物态和残渣态存在,性质稳定,迁移转化能力极弱,因此As带来的环境危害较小。而Pb在尾矿样品中的存在形式以可交换态为主,随着环境的改变其可释放量较大,对环境具有极大的污染风险。

图1 铁尾矿的SEM图像[12]Fig.1 SEM images of iron ore tailings[12]

图2 尾矿样品重金属形态分析图Fig.2 Analysis diagram of heavy metal morphology in tailings samples

2 我国尾矿中重金属去除研究现状

现有文献关于尾矿中重金属的研究绝大多数都侧重于尾矿库周边土壤重金属含量测定,涉及尾矿中重金属去除的研究极少。目前尾矿中重金属的处理方法主要有浸提淋洗法、固化法/稳化法、焙烧法、生物修复法和超临界CO2萃取法。

2.1 浸提淋洗法(浸提法)

浸提法即液固萃取法,是使目标成分转移至作为萃取剂的有机溶剂中,然后利用有机溶剂易挥发的特性使有机溶剂快速挥发,得到所需的较为纯净的目标组分。该方法之前被广泛应用于食品加工业和化工生产中,近年来开始被应用到尾矿综合利用中。淋洗法同时也具有清洗的作用,但不利于细颗粒含量较高的尾矿。

刘雨昕等[17]首次将浸提法应用于尾矿中重金属的去除,采用草酸和EDTA-2Na作为浸提剂,对铁尾矿中的Pb、Zn、Cu、Cr和Ni进行震荡浸提试验,结果表明淋洗剂种类、浓度及震荡时间对重金属的去除率都有明显的影响。萃取率在一定程度内与萃取剂浓度和震荡时间成正相关,在达到一定浓度和时间后基本保持不变,Pb、Zn、Cu和Ni的单独最优去除率分别为23.5%、27.6%、47.1%、30.6%,而Cr的去除率只有5.35%。对重金属进行形态分析发现,可交换态的重金属离子基本被去除,处理后尾矿中重金属的存在形式主要为残渣态,大幅度减小了铁尾矿对环境的污染。虽然所选的浸提剂对多种重金属都具有一定的去除能力,但总体的去除效果并不十分理想,且无法对残渣态的重金属进行去除。林茂[18]采用堆浸法提取0~20 mm矿样中的Au,得到了比较理想的浸出效果。浸出时间为30 d时达到了饱和,浸出率为83%。该堆浸法在喷淋液中加入了氰化钠,每处理1 t的样品需要1 kg的氰化钠。但由于氰化钠是剧毒试剂,在操作中存在较高的危险性,若进行大规模应用,氰化钠的大量使用会导致二次污染,回收处理非常困难。

淋洗法可以较好地去除某种重金属,但对于不同的重金属,采用单一淋洗剂无法实现同步高效去除,需采用多种试剂复合作用且对于不同金属的去除率不统一[19-27]。刘培亚等[28]使用复合淋洗剂修复Cd、Pb污染的土壤,结果表明,经三氟化铁和有机酸淋洗后,Cd的淋洗率达到了72.15%,但对Pb的淋洗率只有30.26%。究其原因,发现Cd在样品中主要以可交换态存在,Pd以有机结合态和残渣态存在。目前,淋洗法对可交换态重金属具有较高的去除效果,但对于残渣态重金属的去除较为乏力。此外,采用淋洗法去除重金属,一般均需较长的处理时间(3~12个月),浸出剂会导致尾矿中有机物和矿物质大量流失,而且浸出剂本身也可能对环境造成二次污染。部分浸出剂价格昂贵,增加了处理成本,如美国的处理成本约为400~3 600美元/t,欧洲的平均处理成本为1 180欧元/t,国内处理成本为800~4 200元/t。今后应在淋洗剂的开发以及淋洗废液的回收处理方面加强研究,以降低处理成本,实现双碳目标。

2.2 固化/稳定化法

固化/稳定化技术是目前处理重金属最重要的方法,该方法可以降低目标固体废物中重金属的溶解性、毒性、迁移性,实现尾矿的无害化处理,同时具有操作简单、成本低、周期短等特点,被广泛应用于重金属的污染治理。固化材料以前大多选用水泥、石灰、沥青等,但水泥投加量高会造成增容比大,且易产生裂隙等弊端,现多采用多种材料复合。

吴晓芳等[29]分别采用水泥、水泥+磷基药剂A、水泥+有机螯合剂B作为固化/稳定化药剂,研究他们对铅锌废石尾矿中重金属的固化/稳定化效果。结果表明,单一采用水泥作固化/稳定化药剂时,应控制水泥的投加量不超过15%,固化/稳定化后样品的浸出液pH值不高于12;以水泥+磷基药剂A作为固化/稳定化药剂时,对铅、锌的去除率均接近100%;磷基药剂A的加入可有效改善水泥的固化/稳定化效果,降低固化体的重金属浸出毒性,改善浸出液的酸碱性,降低浸出液的pH值;水泥的最优投加量为5%~10%;以水泥+有机螯合剂B作为固化/稳定化药剂时,当水泥及有机螯合剂投入量达到最优时,固化/稳定化所需要的药剂成本约为223元/t。该方法对铅、锌的去除率非常高,且大大降低了重金属的浸出风险,但固结物的强度是实现尾矿再利用的重要影响因素,此研究未对固结物的强度进行探讨,无法为尾矿的资源化利用提供参考数据。

为加快职业农民培育,今年以来,我国大力开展部级层面示范性师资、农业企业家培训,省级组织农业职业经理人、青年农场主培训,市县级组织新型经营主体骨干、产业扶贫带头人等培训,构建起立体化培训新格局。这是笔者从近日召开的全国新型职业农民培育经验交流暨信息化工作推进会上了解到的信息。

用固化材料固化/稳定化重金属是降低重金属危害的有效方法。目前开发的大多数新型凝胶固化材料的制备过程都比较复杂,而且存在成本高、固结物强度低等问题,没有得到大规模发展。张喜才[30]、杜小称[31]等使用化学固化剂对金属污染的土壤进行固化,测得Pb的固化率达到了97.2%,对镉污染土壤固化后,稳定率为77.8%,但固化产物的强度较低,资源化利用难度大。为解决固化物强度低、再利用困难等问题,华邵广等[32]在试验中通过添加少量高效化学激活剂,使固结体的强度得到大幅度提高。刘龙等[33]开发了一种固废基胶凝材料,以矿渣、钢渣、脱硫石膏等工业固废为主材,所得固化体的抗压强度高,能满足矿山填充采矿工艺的要求,且制作成本低、性能高、应用范围广,不仅实现了工业固废的综合利用,而且降低了重金属尾矿的固化稳定化成本。

采用固化/稳定化法处理重金属污染,提高了重金属的稳定性,有效降低了重金属的危害,但所需周期较长、固化产物强度较低,难以获得大规模的应用。应该将研究重点放在提高固化产物的强度上,以拓展固化产物的利用领域。此外,从本质上来说,固化/稳定化技术并没有实现重金属的分离与利用,造成了重金属的大量流失,也未解决固废堆存问题。

2.3 焙烧法

焙烧法是利用高温使重金属挥发从而去除,该法能耗较高,处理成本较大,但焙烧法可实现重金属的回收利用。在800 ℃条件下用NaCl作为氯化剂焙烧难选含碳金矿4 h,可使金矿中Au与Zn的挥发率超过92%[34]。对铁尾矿进行焙烧处理,在焙烧温度1 000 ℃、CaCl2添加量10%条件下可达到最佳效果,此时Pb、Cd和Cu的挥发率分别为97.80%、96.57%和79.80%。Cu和Pb更适合采用冷凝法回收,并且在氮气条件下进行焙烧的效果远高于在空气条件下,而Zn则更适合用湿法洗涤回收,且在空气条件下的焙烧更有助于Zn的回收。CaCl2作为氯化剂,与空气和SiO2在焙烧时会发生结渣反应,从而促进Au的气化和Ag的氯化。氯化剂的用量和氯化温度会显著影响Au和Ag的回收,在氯化试剂比例为4%以及氯化温度为1 050 ℃的最佳条件下,Au和Ag的回收率分别为91.6%和54.7%[35-37]。采用氯化焙烧处理尾矿中的重金属,部分重金属的去除率可超过90%,最佳氯化温度都在1 000 ℃左右,经过焙烧的尾矿可用于处理含重金属废水[38-40]。QIN等[41]在采用氯化焙烧硫铁矿回收金银时发现焙烧炉渣含有纯度高于90%的铁,这将大幅度提高硫铁矿氯化焙烧的经济价值,并提供一种从铁矿石中制铁的方法。GUO等[42]采用碘化焙烧提取尾矿中的金银,研究了影响金银回收率的各种因素,以获得最大的金银回收率。在1 100 ℃焙烧1 h,砷钙铁的共萃率低于5%,硅铝的共萃率低于15%,而金、银回收率分别为99.92%和87.78%,高于氯化焙烧。成倩兰等[43]用不同温度下焙烧的磷尾矿进行低浓度含磷废水的处理,发现在室温条件下处理20 min,磷的去除率达到了99.4%,符合污水排放一级标准。

采用焙烧法处理尾矿,实现了重金属的分离,为含重金属废水的处理提供了一种低耗能、高效率的新方法,但尾矿的焙烧过程需要大量的热量,加剧了能源的消耗,不利于双碳进程。

2.4 生物修复法

生物修复法由CHANEY于1983年首次提出[44],是利用绿色植物和相关微生物将环境中潜在污染物的毒性降到最低[45]。一般来说,植物可以在不破坏表层土壤的情况下处理受污染的尾矿,从而保持或提高尾矿的利用率和肥力,降低清理人员的暴露风险,并避免异地修复时运输途中的二次污染。与传统的修复技术相比,植物修复因具有经济有效、绿色生态、环境友好等诸多优点,逐渐受到人们的关注。

不同植物对重金属修复的作用或者机理不尽相同,针对铁尾矿中重金属的去除,需对当地的环境进行调查,根据不同的环境条件,筛选出适应性强、耐重金属污染强度高、耐干旱、耐贫瘠的高效植物。国内对于植物修复尾矿重金属污染尚处于起步阶段。刘茜等[46]发现,商陆、灯心草、廖科的土荆芥、禾本科的狗牙根、菊科的野茼蒿和一年蓬等草本植物都可以很好地稳定和吸收矿业废弃地中的重金属。宋凤敏等[47]探究了白茅对重金属污染的尾矿库区的修复效果,发现白茅对Cu、Mn、Zn、Ni、Cd都具有富集作用。白茅不同部位对重金属的富集具有明显的差异,Cu和Mn在根部的富集度最高,Zn和Ni在茎的富集程度最高,而在根部富集程度最低。这样的富集差异对重金属后续的分离具有积极意义,但白茅对这几种重金属的富集能力并不强,无法实现高效的去除。

尾矿的重金属污染是多种重金属导致的复合污染,目前所采用的大部分超富集植物都只能积累某一种重金属,从而限制了植物在复合重金属污染治理中的应用。此外,因为尾矿地非常贫瘠,会导致植物个体矮小、覆盖密度低、生长周期长等问题,治理效率低、周期长。针对上述问题,应根据尾矿所处环境情况以及植物的自身生长条件,加入强化技术来提高植物修复的效果,以弥补其局限性[48]。所谓强化技术,即在植物治理的基础上添加适合植物生长的基质、施加化学物质来改变尾矿中重金属的形态,提高重金属的可利用性,通过基因工程创造集多种优势于一身的超强富集植物,以及在富集植物根部施加微生物,使之直接作用于有机物或者无机污染物,提高植物的富集效果,达到更高的治理效率。

2.5 超临界CO2萃取法

超临界CO2萃取法是将二氧化碳加压加温到超临界状态,利用超临界CO2的超强溶解能力实现对物质的萃取,然后在分离釜中通过降低温度和压力改变物质的溶解度,使溶解的溶质析出,从而实现物质的分离。超临界CO2并不能直接提取重金属,但添加适当的络合剂可将重金属转化成有机金属化合物和电中性的金属配合物,从而实现对重金属的去除。国外对超临界CO2萃取去除重金属的研究主要集中在废水以及药物方面,KERSCH等[49]采用超临界CO2萃取技术从粉煤灰中提取重金属,使用Cyanex 302作为络合剂,经过1 h后,粉煤灰样品中所含的大多数重金属的去除率达90%以上,证明添加合适的络合剂可实现超临界CO2流体高效去除金属离子。文献[50-52]表明,将氟烷基掺入有机金属催化物可使金属在超临界CO2中的溶解度急剧增加。

此外,我们通过量子化学计算得到两种络合剂与重金属离子络合后的结构,如图3所示。分析了两种络合剂去除尾矿中重金属的机理,认为:1)磷酸三丁酯在与重金属离子作用后,P=O双键长度增加,双键附近的负电势消失,正电势区域明显扩大。对络合物进行自然轨道分析,发现磷酸三丁酯与重金属离子间发生了电子转移,即磷酸三丁酯与重金属离子发生电子络合;2)二乙基二硫代氨基甲酸钠中的与氮相邻的两个烷基与二氧化碳作用,两个二乙基二硫代氨基甲酸钠分子中与碳相邻的两个硫与二价金属阳离子结合形成变形的方锥结构,该结构的偶极距大大降低且在超临界二氧化碳中的溶解度大大增加。

图3 络合剂与重金属离子络合后的结构Fig.3 Structure of complexation with heavy metals

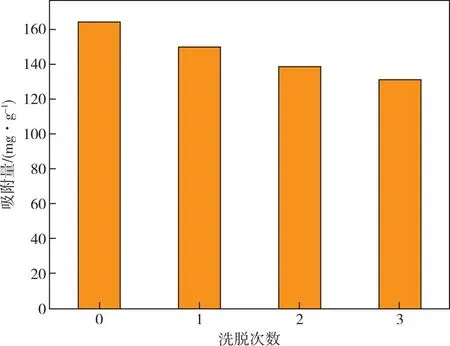

图4 铅锌尾矿对Cr6+的再生吸附Fig.4 Regenerative adsorption of Cr6+by lead-zinc tailings

经过处理后,尾矿残留的重金属主要以难扩散的残渣态存在,不易浸出,大大降低了对环境的危害。对超临界二氧化碳处理后的尾矿进行了表面特征分析发现处理后的尾矿表面凹凸不平、结构疏松,比表面积明显增大,具有潜在的吸附性能。图5所示是利用处理后尾矿吸附模拟废水中的Cr6+,经过三次脱附再生的结果。随着洗脱次数的增加,尾矿的吸附能力有所下降,但仍具有较高的吸附能力。因此,经超临界二氧化碳处理后的尾矿可用作吸附剂,从而提高尾矿利用价值。

超临界 CO2萃取技术处理尾矿中的重金属,可以在短时间内达到高效去除率,其反应条件温和、能源消耗低、所需要的化学添加剂少,且CO2来源广泛,可以有效节约处理成本。处理后的重金属收集在分离釜中,可以实现重金属的分离再利用,节约了重金属资源。处理后尾矿的重金属含量较低,达到了GB 15618—1995中规定的土壤二类标准,大幅度降低了对环境的污染风险。

3 展望

铁尾矿中重金属的去除是实现其资源化利用、促进经济发展和环境保护的重要措施。浸提/淋洗法虽然在尾矿治理中得到了应用,但其治理周期较长、治理成本非常高,而且尾矿砂中的细小颗粒对其治理效果有严重限制。植物修复虽然成本较低,但治理周期长至按年计算,且难以同时治理多种重金属污染。目前自然界中的植物不能对所有的重金属都有吸附作用,因此寻找或培育新型的修复植物对拓展植物修法的应用领域具有重要意义。固化/稳定化法只是将尾矿固化在固化产物中,但由于产物的强度较低,利用途径受到严重限制。只固不用,同样解决不了尾矿的堆积问题,所以提高固化产物是固化稳定法的重中之重。焙烧法可以实现从尾矿中分离回收重金属,但能耗太高,与双碳目标相悖。想要实现广泛应用,需要从降低反应温度,提高能量利用率方面出发。

超临界CO2萃取是一种能耗少、反应时间短的新方法,化学药剂添加量小,可实现多种重金属的同步去除,去除效率高,可为实现双碳目标提供新的技术支持,但实现连续化生产还存在工艺、设备等方面的问题,需从理论和技术方面解决以下几个问题:

1)从尾矿中重金属萃取的微观机理出发,采用分子动力学方法探究重金属在超临界CO2流体中的吸附作用与扩散规律,定量揭示超临界CO2萃取重金属的作用机制与动力学特征,建立最佳萃取条件的理论预测模型。

2)优化超临界CO2萃取设备的结构,改进操作工艺,实现尾矿重金属去除的连续化操作。

3)加强对络合剂种类的探究,开发高效低成本的络合剂,加强多种络合剂协同作用方面的研究,以进一步降解其操作成本,拓展其应用领域。