准β锻造和β热处理对TC11组织和断裂韧性的影响

2024-02-23左承坤

左承坤,任 勇,王 涛,杨 楠

(西部超导材料科技股份有限公司,陕西 西安 710018)

TC11钛合金是α+β两相热强钛合金[1],名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,是一种典型的高铝当量马氏体型钛合金,最高工作温度为500 ℃,因其具有高比强度和良好耐高温性能等优点被广泛应用于航空航天领域[2]。近年来,随着航空航天领域对TC11钛合金损伤容限性能要求的提升,国内外均开展了一系列相关研究。目前对于以高抗疲劳裂纹扩展能力和断裂韧性为目标的显微组织,主要是通过高温锻造及β热处理等方式实现。朱知寿等[3]提出的准β锻造,在坯料相变点温度以下预热,然后随炉升温至(Tβ-10)~(Tβ+20) ℃加热后锻造,锻后迅速水冷或空冷,该锻造方法为高强韧、长寿命和损伤容限设计的飞机结构件的应用提供了实践基础。李晓芹[4]研究了不同工艺参数对TC11钛合金β锻造的组织和性能的影响,结果表明在β锻造中采用大变形量、锻后水冷及转炉等温处理,可以获得良好的塑韧性能。曾卫东等[5]研究了β锻造变形后冷却速率对于显微组织和力学性能的影响,发现锻造后快速冷却可在保留塑性的前提下提升材料强度。

本文研究了准β锻造和β热处理对TC11钛合金的显微组织和断裂韧性的影响,并对断裂韧性试样的裂纹扩展进行机理分析,研究结果将为该合金的β加工工艺提供一定的理论依据。

1 实验材料与方法

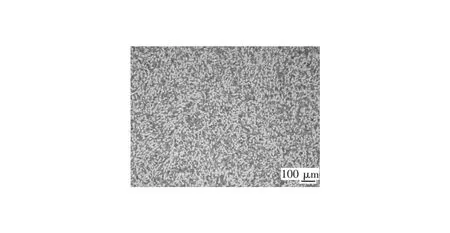

实验材料为西部超导材料科技股份有限公司提供的规格φ300 mm的TC11钛合金棒材。采用金相法测得铸锭的(α+β/β)相变点为1015~1020 ℃,棒材的锻态(R态)组织如图1所示,为典型的等轴组织。为研究准β锻造和β热处理对TC11钛合金组织和断裂韧性的影响,在棒材上切取1段试样后进行准β锻造,锻造变形量为60%,成品规格与原棒材保持一致,继准β锻造后进行β整体热处理,锻造与热处理工艺见图2(a);此外,在原棒材上切取同规格试样进行β整体热处理,热处理工艺见图2(b)。

图1 TC11钛合金棒材锻态组织Fig.1 Forged microstructure of TC11 titanium alloy rod

(a)准β锻造+β热处理;(b)β热处理

经过上述工艺热处理后,在TC11钛合金棒材上分别切取金相、拉伸和断裂韧性试样。金相试样为10 mm×10 mm小方块,经金相制备后使用V(HF):V(HNO3):V(H2O)=1:3:7的腐蚀剂进行腐蚀,采用OLYMPUS PMG3金相显微镜观察试样的显微组织。拉伸试样根据标准GB/T 228—2002《金属室温拉伸试验方法》加工成长度为50 mm的标准试样,采用SUN20电子万能拉伸试验机进行室温力学性能测试,并采用JSM-6390A型扫描电镜对试样拉伸断口形貌进行观察。断裂韧性试样根据标准GB/T 4161—2007加工成25 mm厚的标准试样,待检测完成后采用SUPRATM55型扫描电子显微镜进行裂纹扩展路径观察和分析。

2 结果与讨论

2.1 显微组织特征

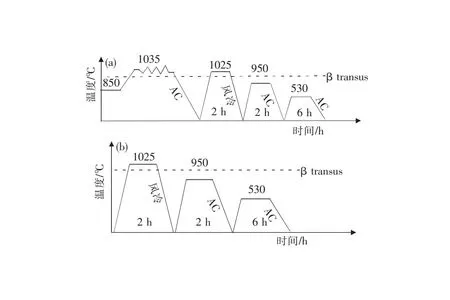

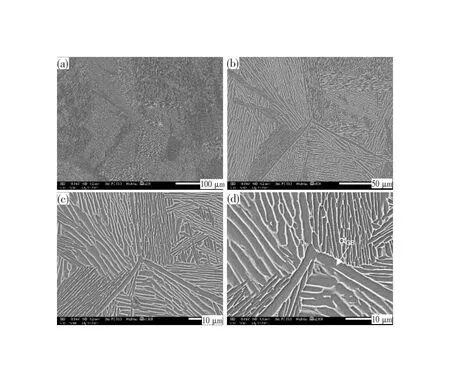

图3为TC11钛合金经准β锻造后的R态高倍组织。由图3(a)和3(b)可知,经准β锻造后,β晶粒产生明显变形,局部出现拉长的β晶粒,且晶界呈现曲折特征,未发现平直的晶界。由图3(c)~3(f)可知,β晶粒内部为细片状α相交叉的网篮组织特征[6],局部片状α相取向并未完全“混乱”,呈现“网篮束”相互交错的组织特征。晶界α相在变形作用下不是连贯的α相,且局部位置呈现等轴化特征,这表明一定程度的准β锻造可以在保留细长的次生α相的同时破碎晶界α相,由于晶界α相对强塑性具有不利作用,因此准β锻造对于TC11钛合金的强塑性提升有较为积极的作用。晶界α相优先于晶内α相率先等轴化则主要是由于晶界能量较高,为α相的再结晶和等轴化提供了驱动力。

图3 TC11钛合金准β锻造后显微组织Fig.3 Microstructure of TC11 titanium alloy after quasi-beta forging

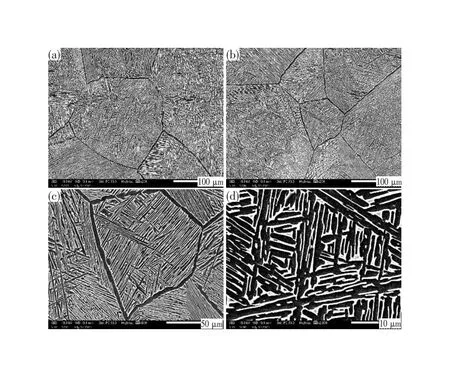

图4为准β锻造TC11钛合金试样进行β热处理后的显微组织。由图4(a)和4(b)可知,经β热处理后,TC11钛合金β晶粒进行了充分的再结晶,曲折的晶界变成较为平直的晶界,已无明显的变形组织特征。图4(c)和4(d)表明经过β热处理后晶内次生α相的混乱破碎程度增加,网篮特征愈加明显,同时次生α相的长宽比相较于锻态组织有所减小。这主要与β热处理后的两相区固溶有关,细长的次生片状α相在两相区加热过程中由于界面能的原因有趋向于等轴化的倾向,界面能降低驱动了次生α相的长宽比减小[7]。图5为两相态TC11钛合金直接β热处理后的显微组织。不同于准β锻造后的显微组织,TC11钛合金两相态组织经β热处理后为典型的魏氏组织,晶界平直,晶界α相完整连贯,宽度约为2~3 μm,经后续两相区固溶时效后,晶内局部次生α相长宽比减小[8]。

图4 TC11钛合金准β锻造与β热处理后的显微组织Fig.4 Microstructure of TC11 titanium alloy after quasi-beta forging and β heat treatment

图5 TC11钛合金两相态β热处理后的显微组织Fig.5 Microstructure of TC11 titanium alloy in two phases state after β heat treatment

2.2 两种状态下断裂韧性和拉伸性能的对比分析

图6为准β锻造+β热处理及两相态直接β热处理后TC11钛合金的室温拉伸性能及断裂韧性图。由图6可知,经准β锻造+β热处理后试样的室温拉伸延伸率相较于直接β热处理提升了约50%,断面收缩率提高了约20%,断裂韧性提高了约20%,强度提高了约20 MPa,可见准β锻造对于TC11钛合金的塑性及韧性的提升效果明显。准β锻造对室温塑韧性具有显著改善作用,一方面是由于经过两相态直接β热处理后同一束集中粗大的层片状α相具有相同的惯析面[9],导致位错在穿过平行的片状α相时阻力较小,易出现粗滑移带和微区变形不均匀的现象,易产生严重的位错塞积,加快空洞的形成和发展,导致试样过早断裂,因此塑性低[10]。而准β锻造一定程度上破碎了粗大层片状α相且促使α相交叉分布,减小了位错滑移平均自由程[11],增大了位错的滑移阻力,提升了微区变形均匀性。另一方面准β锻造为后续的β热处理累积了足够的形变储能,使得后续热处理过程中β相和α相充分再结晶细化。由图8可知,β晶粒内部有大量取向差异明显的束集,使得塑性变形过程中的变形协调性明显提升,从而显著提升室温拉伸塑性[12]。

图6 两种状态下TC11钛合金拉伸性能及断裂韧性Fig.6 Tensile properties and fracture toughness of TC11 titanium alloy in two states

2.3 两种状态下断裂韧性试样裂纹扩展路径显微组织和EBSD分析

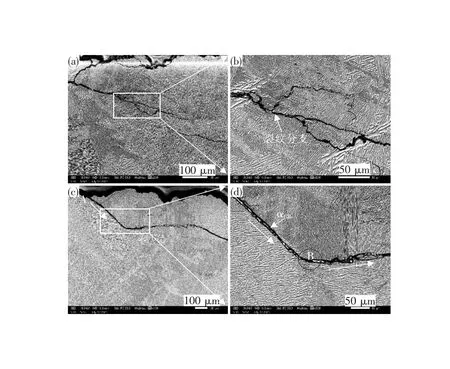

图7为两种状态下断裂韧性试样裂纹扩展路径的显微组织。图7(a)和7(b)为准β锻造+β热处理试样,图7(c)和7(d)为两相态β热处理试样。由图7(a)和7(b)可知,准β锻造+β热处理后KIC试样裂纹扩展过程中产生了较多的主裂纹分叉,裂纹分叉主要穿过混乱交叉的次生α相,未观察到β晶粒引起的在更大尺度上的裂纹扩展曲折路径,表明准β锻造+β热处理后KIC试样主要通过杂乱的次生片状α相延缓裂纹的扩展。由图7(c)和7(d)可知,两相态经β热处理后KIC试样裂纹扩展中晶界起到了重要作用,裂纹扩展至A处沿着晶界产生了一个主裂纹分叉,见图7(c),A处裂纹分叉沿着晶界平直扩展至图7(d)的三叉晶界B处,晶界处存在连贯平直的晶界α相。因此,该过程抵抗裂纹扩展阻力不足,扩展至三叉晶界B处时裂纹沿着利于扩展的取向进行偏转,沿着另一晶界进行裂纹扩展。虽然β晶粒晶界导致的裂纹扩展路径起伏更大,但此过程中晶内片状α相对于裂纹扩展的阻力作用有限,导致β热处理后的断裂韧性试样的KIC值低于准β锻造+β热处理后的KIC值。

(a,b) 准β锻造+β热处理;(c,d) β热处理

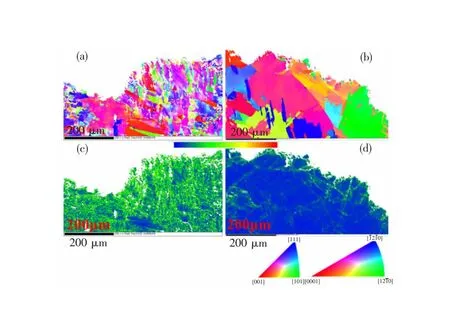

为进一步证明两种状态下的断裂韧性试样在裂纹扩展过程中的差异,有必要对两种试样的裂纹路径进行EBSD对比分析。由图8可知,准β锻造+β热处理和两相态β热处理后断裂韧性试样的裂纹扩展路径均比较曲折,结合IPF取向图发现准β锻造+β热处理后试样裂纹端β晶粒内部存在较多取向差异较大的条带状束集,由于取向差异较大,裂纹扩展穿过这些束集时阻力较大。结合图8(c)局部取向差分布图,可见裂纹扩展路径周边局部取向差较大,这些取向差异较大的束集会协同抵抗裂纹扩展。两相态β热处理后断裂韧性试样裂纹扩展路径主要沿β晶粒的晶界扩展,具有一定沿晶扩展的特征,结合图8(d)β晶粒内部局部取向差分布图,发现两相态β热处理后断裂韧性试样主要在裂纹扩展路径的晶界处和少数的大层片束集边界处存在较大的取向差,在β晶粒内部取向差明显低于准β锻造+β热处理试样。可见两种状态下断裂韧性试样在裂纹扩展过程中阻碍裂纹扩展的阻力来源存在较大差异。

(a) 准β锻造+β热处理,反极图;(b)β热处理,反极图;(c) 准β锻造+β热处理,局部取向差图;(d)β热处理,局部取向差图

3 结论

1)TC11钛合金经准β锻造后β晶粒内具有网篮组织特征,晶界α相在变形驱动作用下有等轴化趋势,经β热处理后β晶粒完全再结晶,晶内次生α相长宽比减小,网篮交织程度增强;两相态TC11钛合金直接进行β热处理后为典型魏氏组织。

2)TC11钛合金经准β锻造+β热处理后断裂韧性较魏氏组织明显提升,延伸率提升约50%,断面收缩率提升约20%。

3)TC11钛合金经准β锻造+β热处理后与魏氏组织断裂韧性试样的裂纹扩展阻力来源存在差异,且前者更优。原因主要在于准β锻造改变了层片状α相的析出形态,形成了取向差异化明显的束集,抵抗裂纹扩展的组织协调性更佳,从而断裂韧性更强;而魏氏组织试样主要以晶界和大片次生α相增加裂纹扩展曲折性。