轮胎静负荷印痕轮廓提取及测量方法研究

2024-02-23王晓东聂本梁孙佳佳孙宝余郭念贵

王晓东,聂本梁,孙佳佳,孙宝余,郭念贵

(三角轮胎股份有限公司,山东 威海 264202)

轮胎静负荷印痕是评价轮胎性能的重要因素之一,我公司采用的计算方法由于开发时间比较早,测量的准确性非常差,使用接地印痕长度数据时需要观察图像处理的状态,如果图像处理较差,则需要手动测量以确保数据的准确性,极大地增加了工作量,也浪费了工程师的宝贵时间。为减小测量误差及工作量,提升工作效率,我公司开发了一套改善轮胎静负荷印痕测量精度的程序[1-7],介绍如下。

1 轮胎静负荷试验方法及印痕图像的处理

轮胎静负荷印痕的测试方法遵循HG/T 2443—2012《轮胎静负荷性能试验方法》,将轮胎承压部位涂上印油、在轮胎与承压平面之间铺上一张白纸(或不涂印油只在平面上放复写纸和报纸),启动试验机,给轮胎施加负荷至规定值,加载完毕保持15 min以上,测量轮胎静负荷半径和负荷下断面宽度,取出印痕纸,测量接地印痕的长度(L)和宽度(W),如图1所示,求出接地印痕面积。

取得轮胎接地印痕后先进行图像处理,然后计算轮胎静负荷印痕总接地面积和净接地面积,即自动化处理轮胎接地印痕形状,再由求积仪测量得出面积。使用求积仪得出的总接地面积相对比较准确,但是由于小花纹块的存在,且求积仪的操作比较繁琐,精细测量轮胎净接地面积不切实际。后续采用自动化处理程序对整个印痕处理进行优化,并采用自动化计算方法对轮胎接地印痕形状进行分析,原始方法为在印痕的任意两点之间连线寻找圆心,将所有不在圆内的点加入标识色,根据标识色提取轮廓,但是由于处理过程中不可避免地出现一些噪声干扰,例如花纹胶毛、胶边、排气线甚至滴落的印泥油等原因,导致分析出来的印痕形状与实测印痕形状相差甚远,如图2所示。

图2 处理后轮胎静负荷印痕示意

图2中蓝色为轮胎实际接地印痕,灰色为处理后的接地印痕形状,可见灰色部分在接地印痕长度上明显超出了静负荷印痕的实际形状。为提高静负荷印痕测量的准确性,需要对静负荷印痕处理的流程和算法进行优化,提高分析的准确性。

图像处理采用Python语言进行分析,使用Numpy,Opencv,Alpha-shape等数据处理和图形处理软件包。

2 轮胎静负荷印痕处理过程

整个轮胎静负荷印痕图像处理过程包括:(1)图像导入;(2)图像灰度化、滤波;(3)图像二值化;(4)轮廓提取和筛选;(5)Alpha形状重构;(6)通过输入印痕的分辨率等参数获取精度比较高的静负荷印痕的总接地面积、净接地面积和接地印痕长度等相关参数。

2.1 图像导入

图像导入采用Opencv软件对数据读入即可。由于Opencv软件采用的颜色通道BGR与常用软件的RGB相反,因此印痕图像输出中如通过其他软件包导出图像,需将图像处理成RGB格式。

2.2 图像灰度化、滤波

图像灰度化的主要目的是方便将灰度图转换为二值图。灰度图进行高斯滤波后会将部分噪声消除,如部分不清晰的色斑、胶毛、轻微的胶边以及划痕等。高斯滤波核的尺寸可根据图像处理的需要进行适当调整,为保证获取数据的稳健性,采用较大的滤波核可以减少由于胶毛、胶边、斑点等造成的图像失真,但较大的滤波核则意味着边界界定更困难,对轮廓提取的准确性造成较大影响,如图3所示。

高斯滤波的高斯值扩展了边界,高斯值越大,像素点周围相对值对本像素值的影响越大,轮廓周边越模糊。分析发现,该高斯值对获取图像轮廓的影响不大,对提取面积影响也在可控范围内,整体而言,在50~120范围内取值即可。

2.3 图像二值化

部分图像处理过程中会因为裁切问题,导致接地印痕在边部被裁切掉一部分,从而使印痕轮廓成为开放性轮廓,在分析中会造成干扰,因此在二值图处理前,需要扩展印痕图像的边界,并在扩展的区域填充与接地印痕颜色相反的对比色,使图像的轮廓实现闭合。图像处理过程中对图像的操作多聚焦于二值图,因其通道少,边界清晰,计算量小,因此将高斯滤波后的图像通过设置一定的二值化阈值转换为二值图(0,255),同时因为原始图像的背景色为白色,分析图像时需将图像值翻转。

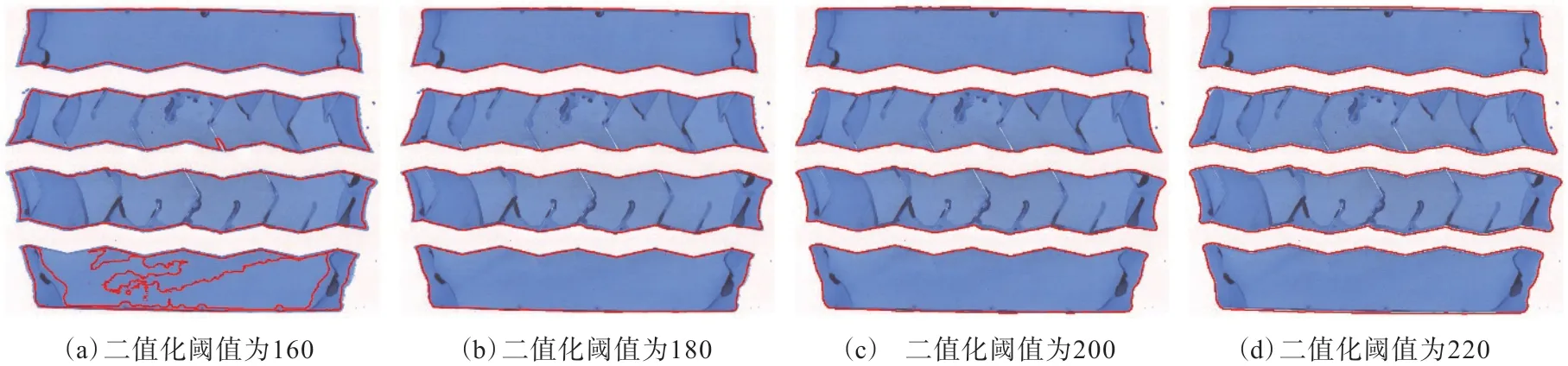

图像二值化的阈值对轮廓提取准确性的影响较大,如图4所示,当阈值为160时,提取的轮廓不完整,见图4(a)。实际操作中建议阈值在200~220范围内取值,防止噪声对轮廓产生干扰,或轮廓提取不完整。

图4 选择不同二值化阈值获得的轮廓(红色轮廓)与原始图像的对比

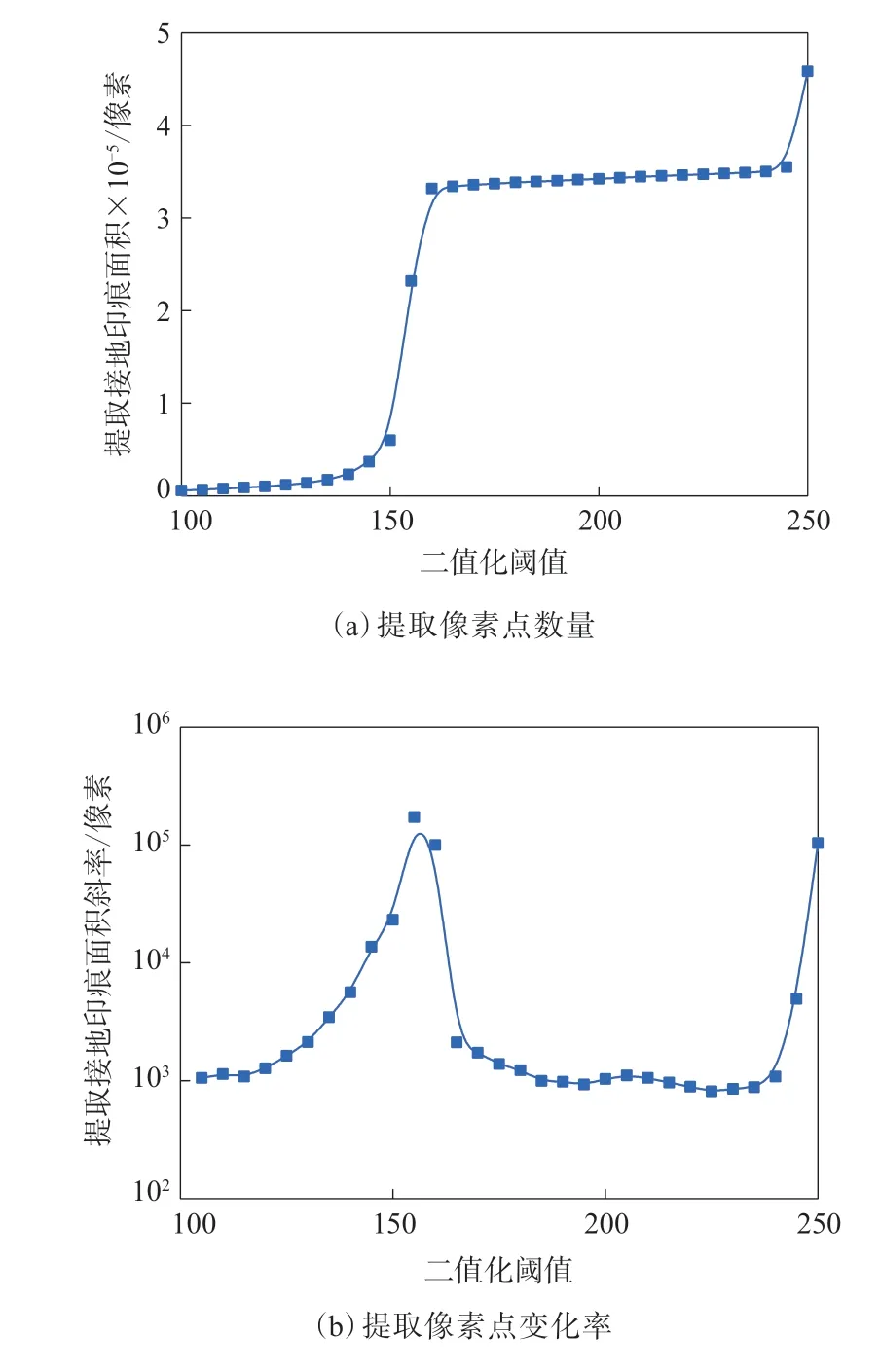

通过二值图提取的轮胎接地印痕像素数量与二值化阈值的关系曲线如图5所示。

图5 提取接地印痕面积与二值化阈值的关系曲线

从图5(a)可以看出:提取接地印痕像素数量在阈值为150左右产生巨大的跃迁,即轮胎静负荷印痕灰度图像的区分点在阈值150左右;在二值化阈值160~240范围内接地印痕的像素从331 825增加到349 859,变化范围为5.43%。从图5(b)可以看出,在阈值180~240范围内接地印痕面积变化均在1 000像素范围内,此范围内提取的静负荷印痕像素差异仅为3.43%。从实际操作中看,图像处理中提取轮胎静负荷印痕面积的二值化阈值基本在该范围内,提取的静负荷印痕面积差异很少超过2%,提取面积比较准确,因此通常选择200~220作为典型的二值化阈值范围,对于花纹排气线问题则结合高斯滤波核尺寸调整可以适当消除其对静负荷印痕轮廓的影响,从而更准确地提取轮胎静负荷印痕的轮廓和面积。

2.4 轮廓提取和筛选

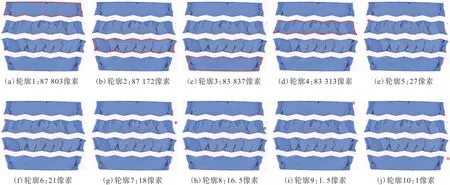

轮廓提取是将二值图中轮胎静负荷印痕的所有闭合轮廓全部提取出来,目的为:(1)筛选出除花纹胶毛、胶边及排气线外的轮胎接地印痕的轮廓;(2)获得构成轮胎静负荷印痕的所有点坐标,重构静负荷印痕的整体轮廓;(3)提取准确的轮胎净接地面积值。通过面积筛选排除面积小于指定阈值的轮廓,将接地印痕的胶毛、胶边以及其他的噪声因素剔除。本工作提取的轮廓如图6所示。

图6 提取轮廓位置以及构成轮廓的像素点的数量

从图6可以看出,噪声点轮廓面积最大仅有27像素,将其过滤掉,保留轮廓较大的区域即可。在分析中,为了达到较好的过滤效果,将二值化阈值设置为200,同时将面积略大的轮廓的长宽比最小值设置为8,过滤不合理的胶边或干扰因素,减少胶毛、胶边、人为划线等对轮胎接地印痕轮廓提取的干扰。

经筛选最终仅剩余4个轮廓(轮廓1—4),将这4个轮廓的像素点提取后最终在同一幅图像上呈现出来(见图7),然后即可提取这些轮廓构成的净接地面积和进行接地印痕轮廓重构。

图7 筛选轮廓位置并重构接地印痕的轮廓集合(342 125像素)

2.5 轮胎接地印痕外轮廓重构

2.5.1 Alpha-shape算法的定义

Alpha-shape算法又称为滚球法,常用于点集合构成的多边形边界的重构,可以简单地理解为使用一个半径为1/α的圆球沿着点集的周边以点集中的任意点作为支点进行滚动,将滚动过程中接触过的支点用直线连接起来,即构成了该点集的Alpha形状。滚动过程中可能会因为点距离较大导致滚圆落入点集陷阱中,应注意调整半径值或者提高点的提取密度,防止出现此种情况。

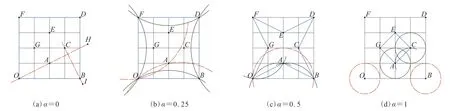

筛选轮廓位置并重构接地印痕轮廓集合的过程如图8所示,A,B,C,D,E,F,G,O点是点集中的点。

图8 筛选轮廓位置并重构接地印痕轮廓集合的过程示意

当α=0时[见图8(a)],Alpha-shape算法定义的圆半径为无穷大,本质上就是将两个点之间连线,如果点集中的所有点均位于该连线的同一侧,则认为该连线即为该点集Alpha形状的一条边,如果以连线OA延长线OH作为边界,B点与其他点则分别位于直线OH的两侧,因此线段OA不能作为此点集中Alpha形状的边界,直线OB,BD,DF,OF显然均是该点集的Alpha形状边界,最终获取的轮廓OBDF即为该点集的Alpha形状之一,轮廓识别中常称之为凸包。

当α=0.25时[见图8(b)],滚圆半径1/α=4,以O点和A点作为圆上的点可以画两个圆,由于在圆的内部存在B点或G,E,F点,因此线段OA不能作为α=0.25时外轮廓的边界,而选择O点和B点作为连线时,显然点集中所有的点都在OB弧连线形成的圆的外部,因此OB必然是α=0.25时的其中一条边界,由此类推,最终形成OBDF多边形。

当α=0.5时[见图8(c)],滚圆半径1/α=2,通过A点和O点的其中一个圆的内部显然不包含点集中的任意一点,线段OA是Alpha形状边界之一,A点都在经过O点和B点、半径为2的圆内,因此OB不是该点集的Alpha形状边界。此时形成的点集的Alpha形状为多边形OABCDEFG。

当α值过大,如α=1时[见图8(d)],由于滚圆半径1/α=1太小,导致O,B,D,F这几个点与其他点之间的距离大于滚圆直径,此时形成的轮廓会过滤掉O,B,D,F点,而内部彼此距离较近的点则最终构成多边形ACEG。

由此可见,随着α的增大,即通过任意两点的圆半径的减小,部分点由于与整体偏离较远,会逐渐脱离该点集Alpha形状边界,因此在进行轮廓提取时,应充分考虑α值的范围,以尽量获得最接近轮胎静负荷印痕的轮廓。

2.5.2 轮廓整合及外轮廓重构

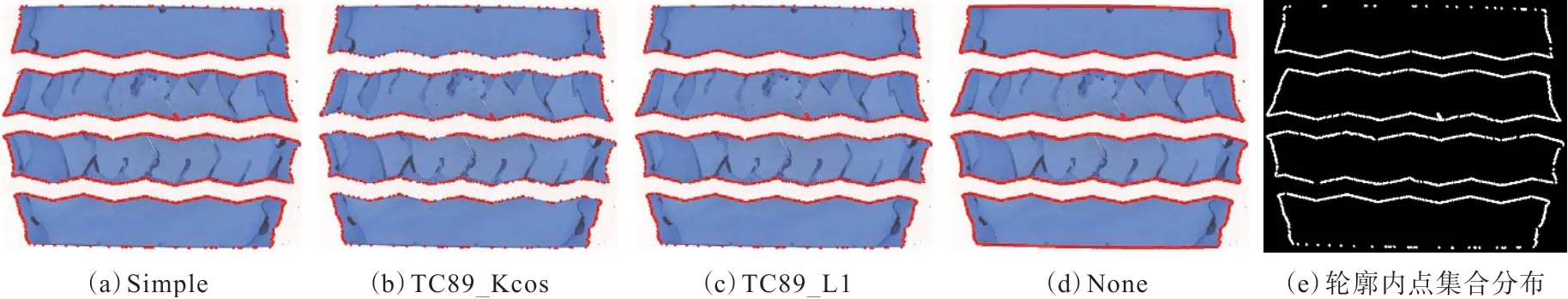

轮廓提取有4种方法:Chain_Approx_Simple,Chain_Approx_TC89_Kcos,Chain_Approx_TC89_L1,Chain_Approx_None(以下分别简称为Simple,TC89_Kcos,TC89_L1,None)。其中None是提取所有相邻的边界点,该种方法提取的点元素最多,但是计算速度慢,而且由于提取的点太多,经常出现获取的Alpha形状轮廓是一条直线的情况。Simple是提取所有边界线段的端点,由于省略了中间大量的点,计算速度更快,提取的轮廓也更加稳健。另外两个计算方法参见文献[5]。

由于提取的每个轮廓都是独立的,获取轮胎接地印痕的整体轮廓需要将提取的每个轮廓上的所有点整合在一起。使用4种方法提取轮廓的点分布如图9(a)—(d)所示,将各点添加到一个轮廓中,构成新的轮胎接地印痕像素点集合,如图9(e)所示。

图9 使用不同的轮廓近似方法提取的构成轮廓的点分布

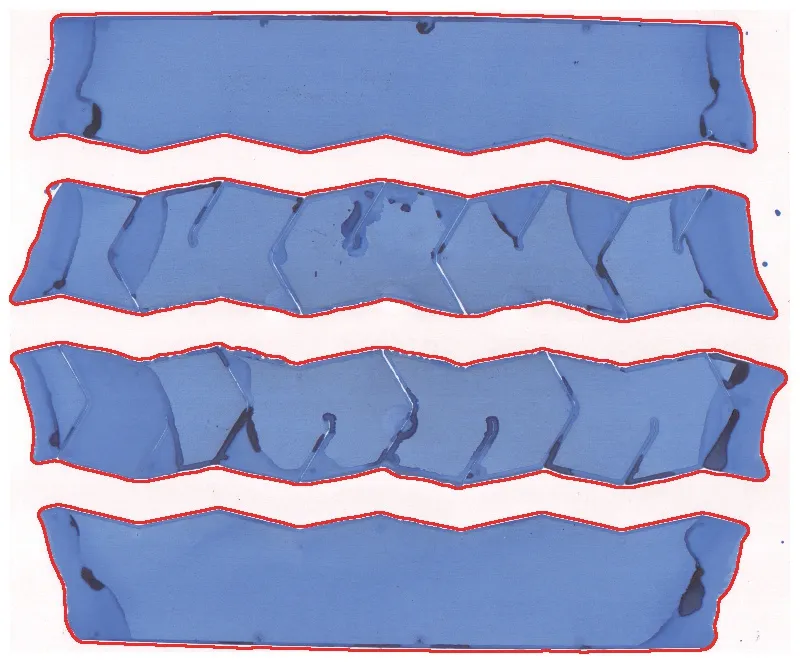

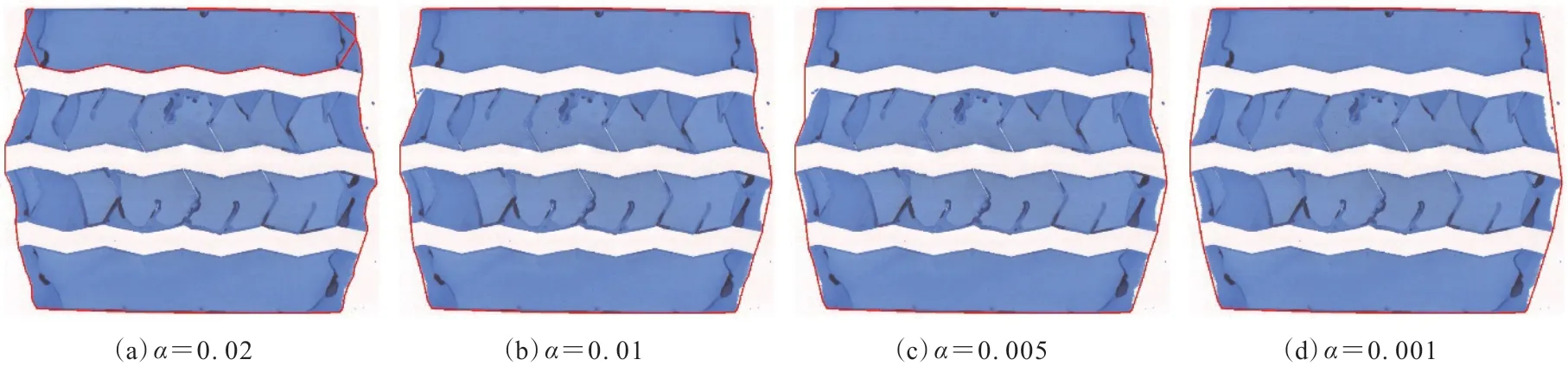

重构的外轮廓需要通过提取Alpha形状获取轮胎静负荷印痕的最终轮廓,采用不同α值获取的轮胎静负荷印痕的整体轮廓如图10所示。

图10 采用不同α值获取的轮胎静负荷印痕的整体轮廓

从图10可以看出,当α=0.02时,由于花纹左上角提取的点密度太小,导致提取的Alpha形状出现畸形,当减小α时,该种现象消失,但随着α值减小,提取的轮廓与静负荷印痕实际形状的偏差增大,最终当α=0时得到整个接地印痕的凸包轮廓。

由此可见,平衡α值是准确提取静负荷印痕轮廓的重点。根据实际经验,α值应处于0.005~0.01之间,后续的分析中多数处于该区间。将筛选出的Alpha形状重构成静负荷印痕的轮廓,获取该轮廓中像素点的数量为452 321 pixels,当已知分辨率系数时,即可计算得到静负荷印痕的总接地面积。

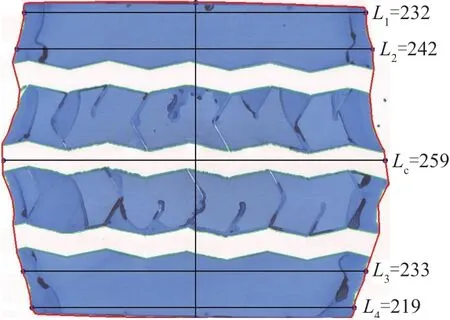

2.5.3 精度较高的静负荷印痕相关参数的获取

通过对输入印痕的参数分析获取精度比较高的静负荷印痕的相关参数,最终的分析结果如图11所示,图中L1(L4)和L2(L3)分别为上模(下模)与中心相距95%和70%行驶面半宽位置的接地印痕长度,LC为接地印痕中心线长度。

图11 轮胎静负荷印痕的相关参数

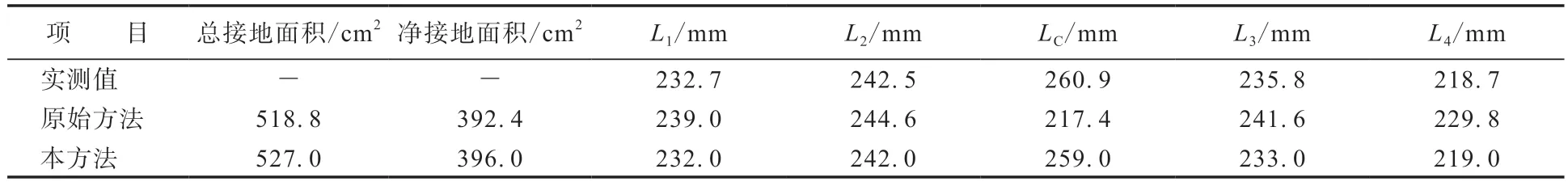

进行图像扫描时扫描仪的分辨率是相对固定的,本研究所采用的分辨率为75 dpi,根据此数据可以算得每个像素点的尺寸约为0.338 6 mm×0.338 6 mm,相应的每个像素点代表的面积约为0.114 7 mm2,根据原始方法和本方法获得的轮胎静负荷印痕的总接地面积、净接地面积和接地印痕长度数据如表1所示。

表1 两种方法的分析结果与实测值对比

从表1可以看出,两种方法获取的净接地面积仅相差1%,总接地面积相差1.5%。从图5可以看出,随着二值化阈值的增大,提取接地印痕面积也会增大,因此,可以通过调整二值化阈值对提取轮廓面积进行优化。对于接地印痕长度数据,两种方法的分析结果则有较大差异,尤其是CL差异非常大。

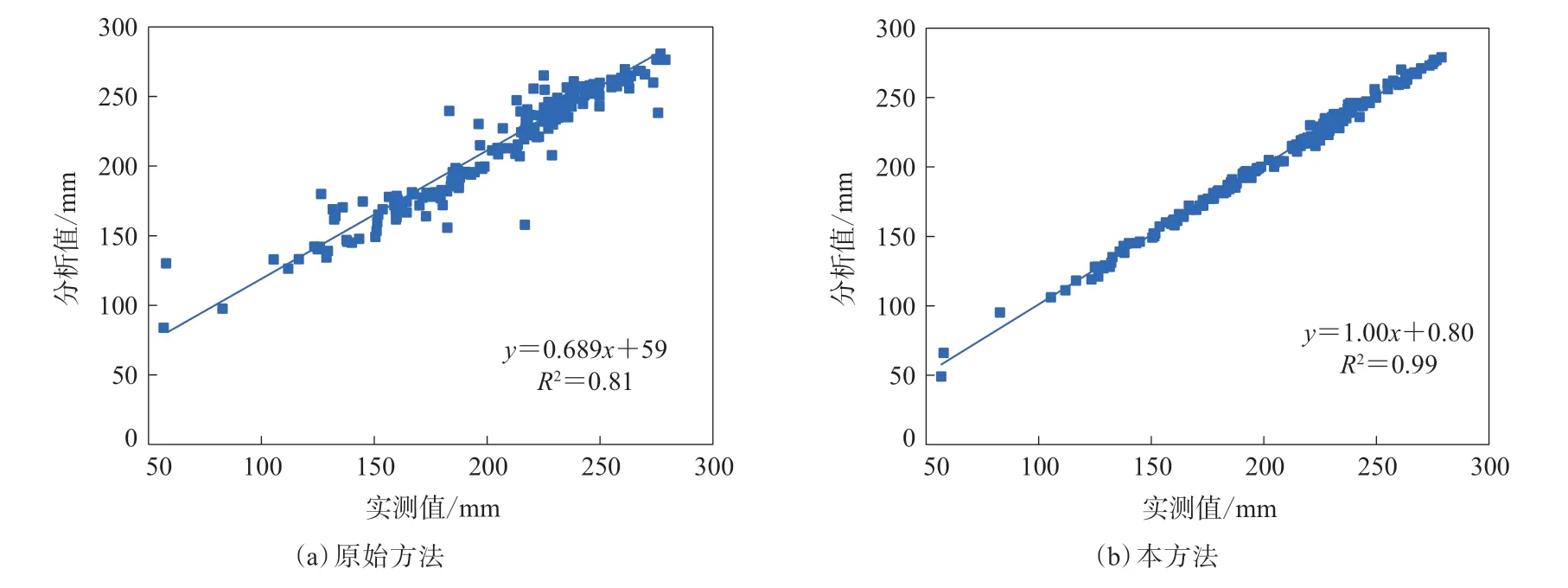

实际操作中,使用两种方法分别对部分轮胎接地印痕图像进行分析,接地印痕长度分析值与实测值对比如图12所示。

图12 接地印痕长度的两种方法分析值与实测值对比

从图12可以看出,本方法分析结果的精度比原始方法高得多,相关因数(R2)从0.81增大至0.99,斜率也从0.7左右增大至1.00。

3 结语

在总结印痕分析方法的基础上对轮胎静负荷印痕轮廓的提取和筛选方法进行改进,通过对静负荷印痕图像噪声因素处理、二值化阈值选择以及轮廓提取后对静负荷印痕接地轮廓边界点集进行重构和使用Alpha-shape算法对静负荷印痕整体外轮廓形状进行重构等,将静负荷印痕长度分析值与实测值的相关因数从0.81提高至0.99,在轮胎印痕分析工作中应用效果非常好。

降低工作难度、提升效率和结果准确性、实现轮胎设计和分析的自动化一直是轮胎工程师的奋斗目标,该方法大幅减少轮胎静负荷印痕尺寸测量和确认耗费的时间和精力,获得高精度的测量结果,后续将在积累大量数据的基础上对重要参数以及计算速度继续进行精度优化和算法优化,并适当考虑提取照片中静负荷印痕的相关数据。