漆酶预处理阻燃纤维板的制备工艺优化及阻燃性能研究

2024-02-22孙海彤牛国庆

孙海彤, 牛国庆, 高 伦

(1.新疆工程学院 安全科学与工程学院,新疆 乌鲁木齐 830023; 2.河南理工大学 安全科学与工程学院,河南 焦作 454003; 3.新疆工程学院 智慧应急重点实验室,新疆 乌鲁木齐 830023)

纤维板使用量已占中国人造板的第二位,大部分纤维板未能得到较好的阻燃处理,增加了火灾发生的可能性[1-2]。现阶段纤维板阻燃处理手段主要采用浸渍法将阻燃物质浸注到木材内,或采用添加法将阻燃物质与木材纤维、刨花单元混合的方式[3-4]。李晓东等[5]先采用微波处理增加木材细胞内蒸汽压以提高其渗透性,然后进行常压浸渍阻燃处理,发现阻燃剂能更好地渗透到木材深层。Hüttermann等[6]研究发现漆酶可以与木材表面的木质素进行反应,且反应后木材中的纤维更有利于人造板的生产。王鹏等[7]研究发现漆酶处理后的木材,部分表面壳状木质素覆盖层被移除并出现孔洞,表面浸润性得到提高,持水能力有所增强。依据相关文献[8-14],发现以热压法结合漆酶的方式预处理木质纤维提高纤维板的阻燃效果及相关性能的研究缺乏报道。因此,本研究通过建立小尺寸模型试验,以杨木纤维为原料,采用漆酶和BL-环保阻燃剂对其进行浸渍处理,采用正交试验法优化工艺条件,并按最佳浸渍条件制备杨木纤维板,探讨漆酶和阻燃剂处理对纤维板氧指数、烟密度、热解过程以及官能团的影响,以期为设计优良阻燃性能的纤维板的制备方法提供基础数据。

1 实 验

1.1 原料、试剂与仪器

杨木纤维,含水率10%~14%,长度1~4 mm,河南宏达木业有限公司;脲醛树脂胶(UF),工业品,乳白色粉末,含固体量56%,黏度16.05 mPa·s;漆酶,乳白色固体制剂,酶活力380 U/g,武汉克米克生物医药技术有限公司;BL-环保阻燃剂(氮磷类阻燃剂),北京林业大学环保阻燃技术中心研制;柠檬酸-磷酸氢二钠缓冲液(pH值4.8)、氯化铵(NH4Cl)、溴化钾,均为市售分析纯。

XU8228型建材烟密度测试仪,郑州希欧仪器有限公司;XZT-100A型氧指数测定仪,承德建德检测仪器有限公司;STA449C型热重(TG)分析仪,德国NETZSCH公司;PC-15型压片机,天津市精拓仪器科技有限公司;TENSOR-37型傅里叶变换红外光谱(FT-IR)仪,德国布鲁克公司;CMT-20型电子万能试验机,济南联工测试技术有限公司。

1.2 杨木纤维的浸渍处理

1.2.1漆酶的浸渍处理 将200 mL柠檬酸-磷酸氢二钠缓冲液倒入烧杯中,按35~45 U/g酶用量(以酶液质量计)称取一定量的漆酶添加到缓冲液中,制备成酶液,于50~60 ℃下将80 g杨木纤维浸渍到酶液中进行处理60~80 min;无需洗涤至中性(酶活性最佳pH值为4.8[15]),浸渍结束后沥干杨木纤维,65 ℃烘干至质量恒定,控制含水率为10%,备用。

在前期研究的基础上,选取酶处理温度(50、 55和60 ℃),酶处理时间(60、 70和80 min),酶用量(35、 40和45 U/g),酶液pH值控制在4.8,进行L9(34)正交试验。

1.2.2阻燃剂的浸渍处理 当确定较优的漆酶浸渍的处理工艺后,采用常压浸渍处理,分别将60 g杨木纤维和经漆酶浸渍处理的杨木纤维于25~35 ℃下,浸渍到1 000 mL BL-环保阻燃剂的缓冲溶液中,其中,阻燃剂用量(以阻燃剂质量分数计)为30%~50%,搅拌杨木纤维,使其浸渍均匀,浸渍时间为80~100 min;浸渍结束后将杨木纤维沥干,烘干处理同1.2.1节,备用。

在前期研究的基础上,选取阻燃剂处理温度(25、 30和35 ℃),浸渍时间(80、 90和100 min),阻燃剂用量(30%、 40%和50%),进行L9(34)正交试验。

1.3 杨木纤维板的制备

分别称取46 g杨木纤维、仅经阻燃剂浸渍的杨木纤维和经漆酶、阻燃剂先后浸渍的杨木纤维,再按10%的施胶量(以杨木纤维质量计)加入胶黏剂UF后,固化剂氯化铵按胶黏剂质量的1.5%添加,进行手工铺装柸,采用机械施压6~7 h,压力为0.95 MPa,经170 ℃恒温干燥箱烘干至质量恒定,得到普通纤维板、阻燃纤维板和酶处理阻燃纤维板。

1.4 分析与测试

1.4.1阻燃剂负载量的测定 使用电子天平分别称取制备前杨木纤维质量,以及仅经阻燃剂处理后、经漆酶和阻燃剂处理后杨木纤维质量,根据前后质量变化,求出阻燃剂负载量,最小称量100 mg。

1.4.2氧指数的测定 使用氧指数测定仪对普通纤维板、阻燃纤维板、酶处理阻燃纤维板进行测试,输入压力0.2~0.3 MPa,环境温度(23±2) ℃,使用气体为氧气和氮气。

1.4.3烟密度的测定 使用建材烟密度测试仪对普通纤维板、阻燃纤维板、酶处理阻燃纤维板进行测试,烟密度测量范围0~100%,燃烧气源为>95%丙烷。

1.4.4力学性能测试 根据GB/T 11718—2021《中密度纤维板》中的技术要求,使用电子万能试验机测试酶处理阻燃纤维板的力学性能。

1.4.5TG分析 使用热重分析仪对普通纤维板、阻燃纤维板、酶处理阻燃纤维板进行分析测试,升温速率15 ℃/min,终止温度600 ℃。

1.4.6FT-IR分析 利用傅里叶变换红外光谱仪分别对3种纤维板进行红外光谱测试,测试范围400~4 000 cm-1。

2 结果与讨论

2.1 杨木纤维浸渍条件的正交试验优化

2.1.1阻燃剂浸渍条件的正交试验优化 选取阻燃剂处理温度(A)、浸渍时间(B)、阻燃剂用量(C)为考察因素,以阻燃纤维板的阻燃剂负载量、氧指数和烟密度为指标,采用三因素三水平正交试验优化阻燃剂浸渍工艺条件。正交试验设计及结果见表1。

表1 阻燃剂浸渍条件的正交试验设计及结果

由表1极差可知,影响阻燃剂负载量和氧指数的因素大小顺序均为阻燃剂用量>阻燃剂处理温度>浸渍时间,较优条件均为A3B1C3,即阻燃剂处理温度35 ℃、浸渍时间80 min、阻燃剂用量50%;影响烟密度的因素大小顺序为阻燃剂用量>浸渍时间>阻燃剂处理温度,较优条件为A1B1C3,即阻燃剂处理温度25 ℃、浸渍时间80 min、阻燃剂用量50%。根据上述结果,综合考虑,选择最优的工艺条件为阻燃剂用量50%、浸渍时间80 min、阻燃剂处理温度35 ℃,此条件下阻燃剂负载量为11.0%、氧指数为36.9%、烟密度为8.7%。选择此条件下制备的阻燃纤维板进行后续分析。

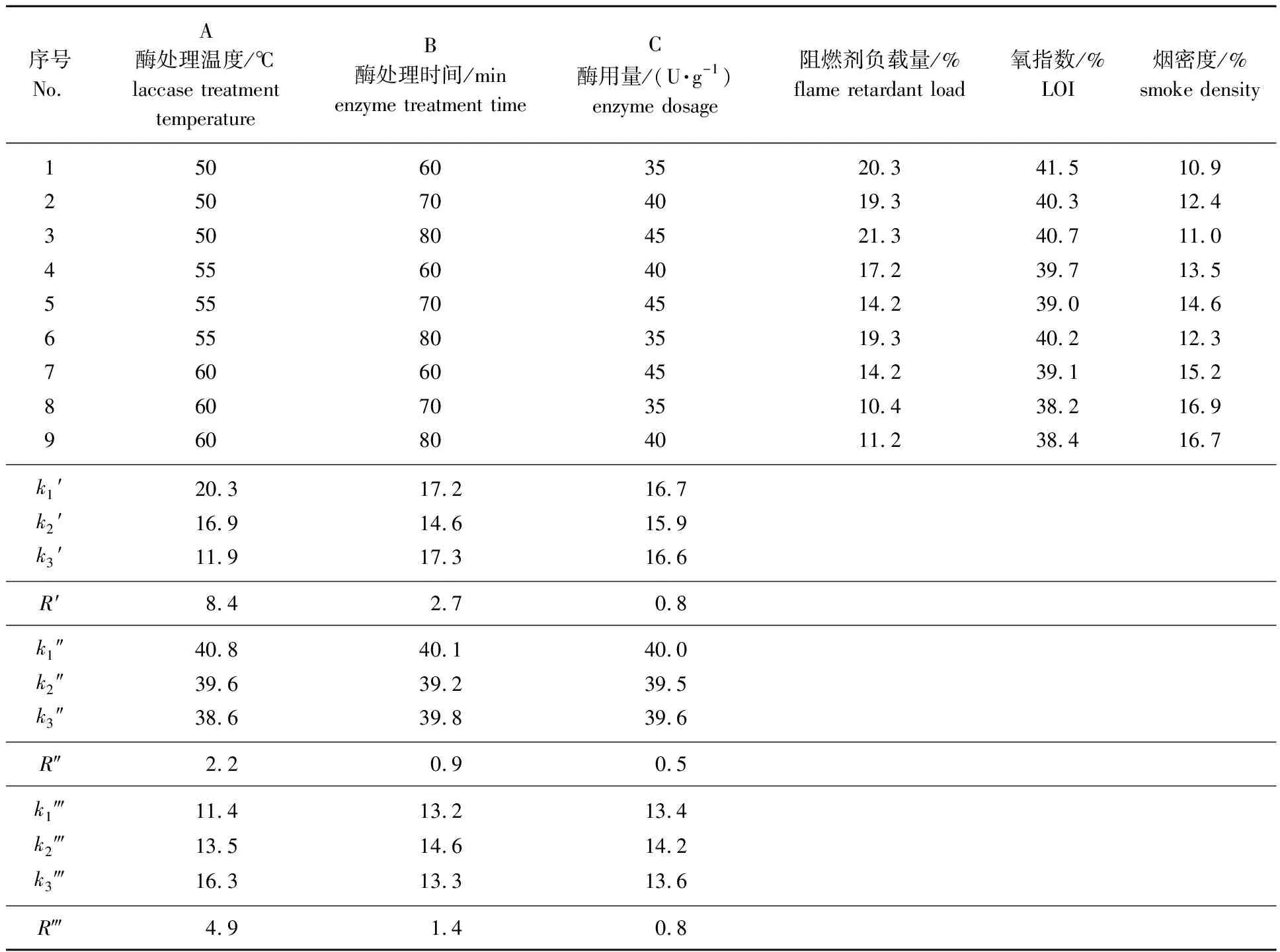

2.1.2漆酶浸渍条件的正交试验优化 在2.1.1节基础上,选择阻燃剂浸渍最佳条件,即阻燃剂用量50%、浸渍时间80 min、阻燃剂处理温度35 ℃,选取酶处理温度(A)、酶处理时间(B)、酶用量(C)为考察因素,以酶处理阻燃纤维板的阻燃剂负载量、氧指数和烟密度为指标,并采用三因素三水平正交试验优化漆酶浸渍工艺条件。正交试验设计及结果见表2。

表2 漆酶浸渍条件的正交试验设计及结果

由表2极差可知,影响阻燃剂负载量、氧指数和烟密度的因素大小顺序均为:酶处理温度>酶处理时间>酶用量,较优条件分别为A1B3C1、A1B1C1和A1B1C1。根据上述结果,综合考虑,选择最优的工艺条件为A1B1C1,即酶处理温度50 ℃、酶处理时间60 min、酶用量35 U/g,此条件下阻燃剂负载量为20.3%、氧指数为41.5%、烟密度为10.9%。由此条件制备的酶处理阻燃纤维板进行后续分析。

综上,酶处理阻燃纤维板的最优工艺条件为酶处理温度50 ℃、酶处理时间60 min、酶用量35 U/g,阻燃剂用量50%、浸渍时间80 min、阻燃剂处理温度35 ℃,在此条件下制备的酶处理阻燃纤维板的密度为0.774 g/cm3,静曲强度为30.3 MPa,弹性模量为3 507 MPa,内结合强度为0.61 MPa,吸水厚度膨胀率为17.4%,符合GB/T 11718—2021《中密度纤维板》中静曲强度26.0 MPa、弹性模量2 600 MPa、内结合强度0.60 MPa、吸水厚度膨胀率35.0%的基本要求。

2.2 杨木纤维板阻燃性能分析

2.2.1氧指数分析 根据2.1节正交试验结果,控制阻燃剂用量50%、浸渍时间80 min、阻燃剂处理温度35 ℃、漆酶处理温度50 ℃、酶处理时间60 min、酶用量35 U/g、酶液pH值4.8,制备普通纤维板、阻燃纤维板和酶处理阻燃纤维板,测得氧指数分别为21.6%、 36.9%和41.5%。相比于普通纤维板,阻燃纤维板的氧指数提高70.8%,这是因为经阻燃剂处理后在木材表面形成炭层,可以阻止CO、CH4等可燃气体逸出,抑制有焰燃烧。经漆酶处理后,酶处理阻燃纤维板的阻燃性能进一步提高,相比普通纤维板与阻燃纤维板,其氧指数分别提高92.1%和12.5%。由此可见,酶预处理杨木纤维,阻燃剂可以更好地渗透到纤维内部,使阻燃剂负载量提高;同时,在高温作用下,阻燃剂与木质素反应产生较少的水分起到阻燃效果。酶与阻燃剂的双重作用,可以促进阻燃剂负载量的增加,从而使纤维板的阻燃效果明显。

2.2.2烟密度分析 对2.2.1节中所表述的3种不同类型的纤维板进行烟密度测定,烟密度分别为10.8%、 8.7%和10.9%。阻燃剂浸渍后,纤维板烟密度大幅度下降,从10.8%降到8.7%,减小19.4%,表明所使用的阻燃剂有抑烟效果,这可能是因为阻燃剂作用于纤维板,产生炭层,可以有效地阻止CO与焦油等烟气成分的释放,从而降低纤维板的烟密度。但漆酶与阻燃剂双重处理的纤维板烟密度出现增加的趋势,这可能是由于活性酶因子与木质素仍在反应,产生水分,燃烧时纤维板中的水分蒸发,水蒸气与其他烟气成分一起释放,导致测定的烟密度值较大。

2.2.3热重分析 普通纤维板、阻燃纤维板和酶处理阻燃纤维板的TG与DTG曲线见图1。由图1(a)的TG曲线发现,虽然3种纤维板的TG曲线变化趋势相同,但仍存在差别。TG与DTG曲线上所获得的热分解过程中各阶段的失重、热失重速率峰值对应的峰温列于表3中。

图1 3种纤维板的TG(a)和DTG(b)曲线

表3 热解过程中的热重数据

结合图1与表3,可以发现在干燥阶段(25~200 ℃),失重主要发生在50~120 ℃之间,普通纤维板失重8.14%,阻燃纤维板失重为10.88%,而酶处理阻燃纤维板失重为11.47%,这是由于杨木纤维中所吸收的水分蒸发引起的。在该阶段内,处理纤维板的阻燃剂吸水性较强,而酶又可以与纤维板中的木质素反应生成部分水分,使得酶处理阻燃纤维板的失重率最大。

在炭化阶段(>200~310 ℃),3种纤维板的最大热失重速率均为整个热解过程中的最大值,且经浸渍处理的纤维板在310 ℃之前,其热失重率均小于未处理的纤维板,这表明阻燃剂参与并催化了纤维板的分解过程,使得酶处理阻燃纤维板和阻燃纤维板在该阶段失重速率加快。虽然阻燃纤维板与酶处理阻燃纤维板失重速率大于普通纤维板失重速率,但是质量损失却有所不同。从图1可以明显看出,普通纤维板的质量损失大于其他2种纤维板,这是由于阻燃剂发挥了阻燃作用,受热分解出来的磷酸类物质促使纤维板脱水炭化,阻燃体系熔融生成氨气与水蒸气,共同抑制了燃烧。

在燃烧阶段(>310~530 ℃),3种纤维板的失重速率明显减缓,失重程度由高到低顺序为普通纤维板>酶处理阻燃纤维板>阻燃纤维板,这可能是由于阻燃剂在炭化阶段改变了纤维板的分解反应历程与方向,使纤维板的热解反应朝着生成更多木炭和水的方向变化,导致阻燃纤维板的残余木炭较多,剩余质量较大;而酶处理阻燃纤维板的失重大于阻燃纤维板的失重,可能是此阶段中由于酶的持续作用,导致漆酶与大部分木质素发生反应,造成漆酶处理后的阻燃纤维板中含有的木质素量较少;相比阻燃纤维板,酶处理阻燃纤维板中的木质素和参与燃烧反应的其他组成成分都有所降低,从而导致酶处理阻燃纤维板失重大于阻燃纤维板的失重,失重速率大于阻燃纤维板。

530 ℃之后,3种纤维板的失重过程基本保持平稳;600 ℃时普通、阻燃、酶处理阻燃纤维板的残炭量分别为9.96%、 18.56%和11.39%。理论上,酶处理阻燃纤维板的成炭率应该大于阻燃纤维板,但可能由于酶处理阻燃纤维板中的木质素多与漆酶发生反应产生水分,在干燥阶段就被蒸发,最终造成该温度范围内残炭量偏低。

2.2.4FT-IR分析 3种纤维板的红外光谱图如图2所示。

a.400~2 000 cm-1; b.2 000~4 000 cm-1

3 结 论

3.1通过正交试验,结合氧指数、烟密度以及负载量等指标,发现最优的阻燃剂浸渍工艺条件为:阻燃剂用量50%、浸渍时间80 min、阻燃剂处理温度35 ℃;酶处理阻燃纤维板的影响程度为酶处理温度>酶处理时间>酶用量,酶处理的最优工艺为酶处理温度50 ℃、酶处理时间60 min、酶用量35 U/g。以此工艺制备的酶处理阻燃纤维板的氧指数为41.5%,燃烧烟密度为10.9%,静曲强度为30.3 MPa,弹性模量为3 507 MPa,内结合强度为0.61 MPa,吸水厚度膨胀率为17.4%,达到GB/T 11718—2021基本技术要求。

3.2阻燃性能分析表明:在干燥阶段和炭化阶段,相比于普通纤维板和阻燃纤维板,酶处理阻燃纤维板产生相同失重所需的温度更高,不易发生燃烧反应。相比于普通纤维板和阻燃纤维板,酶处理阻燃纤维板的含氧官能团和羟基官能团的峰面积明显减小,表明漆酶与阻燃剂处理起到了提高纤维板阻燃性能的效果。