海参清洗剖切一体化设备设计

2024-02-21孙永军鞠文明闫程振李国正王凯歌

杨 胜,孙永军,鞠文明,闫程振,李国正,王凯歌

(1 哈尔滨理工大学威海研究院,威海 264200;2 山东好当家海洋发展股份有限公司,威海 264200)

海参在自然状态下,其外表覆盖黏液,内部含有沙粒、内脏等,结构比较复杂[1]。目前国内剥离海参内脏的方式多为人工清洗和剖切,存在清洗不彻底、生产效率低、成本高且难以形成规模化生产等问题[2-3],对海参自动化加工设备需求日益迫切。

近年来许多学者进行了相关研究,徐文其等[4]设计了利用水槽底部喷出的压缩空气泡沫清洗海参的设备,但存在泡沫密度难以控制,并可能导致海参产生应激反应,出现吐肠现象,清洗后的海参品质无法得到保障。王宏宇[5]设计了一种利用滚刷清洗海参的装置,该装置虽然可以实现海参清洗与剖切,但需要对海参进行腌渍前处理操作,不能对活海参直接处理,此外,滚刷式清洗结构极易损伤海参疣足。日本关西地区多采用一款能够完整取出海参内脏的注射式设备[6],该设备虽然可以保证海参加工质量,但操作烦琐不适合流水线生产。总体上,现有海参清洗剖切设备存在清洗质量差、生产效率低等问题,对海参清洗与内脏剖切一体化设备研究相对较少[7]。

设计了一套新型海参清洗剖切一体化设备,该设备采用超声波清洗海参外部黏液和内部砂子等杂质,利用辊子剖切装置清理海参内脏,并使用PLC软件搭建控制系统。该设备不但可实现活海参深度清洗与内脏剖切自动化处理,同时可保证海参体壁、内脏等完整性,有效保证海参加工质量。此外,设备有效提升劳动效率、降低劳动强度,具有重要的实际意义。

1 设备的整体方案设计

1.1 设备的功能设计

海参清洗剖切机主要功能是实现海参深度清洗及内脏剖切。此外,还要求其清洗装置能实现海参大小分流,翻转装置能够对海参腹部进行识别与翻转。为满足工厂自动化流水线处理海参的需求,该设备需满足以下要求:机架应该具有良好的强度,满足耐腐蚀要求;控制海参清洗和剖切节拍,确保清洗节拍大于剖切节拍;设备结构简单,便于操作与维修;设备必须具备安全设施,包括紧急停按钮和警报灯,以确保操作人员的安全[8]。

1.2 设备的结构方案设计

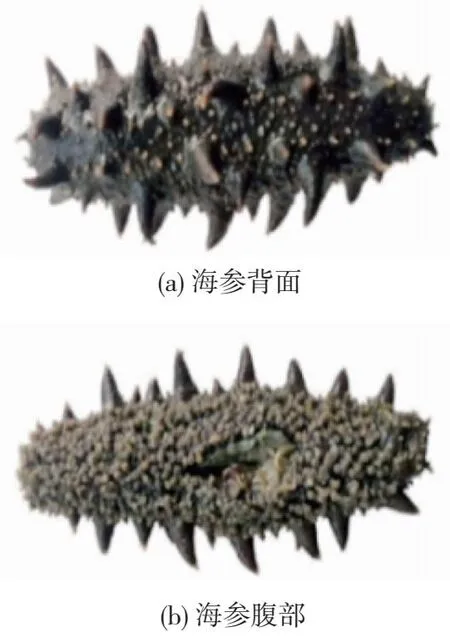

海参结构如图1所示。从图1a可以看出海参背部布满疣足且表皮层带有黏液易黏附沙砾等杂质。此外海参的腹部有白色触须且内含有胃肠等器官,这些器官与体壁之间连接紧密,如图1b所示[9]。

图1 海参

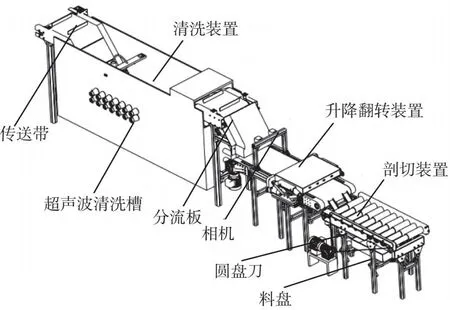

针对海参结构特征与加工要求,设计方案如下:设备启动后,PLC控制传送带输送海参、超声波清洗装置深度清洗海参,分流板对海参大小进行分类;分类后的海参进入升降翻转装置前,通过工业相机拍照将海参信息录入至PLC,PLC接收到信号后启动翻转装置,使海参调整到均为腹部朝下状态;到达剖切装置后,辊筒与圆盘刀剖切海参内脏,最后内脏进入料盘并回收海参。所设计的海参清洗剖切设备结构如图2所示。

图2 海参清洗剖切设备

由图2可知,海参清洗剖切一体化设备主要由清洗装置、升降翻转装置和剖切装置组成。

2 设备关键部件设计

2.1 清洗装置

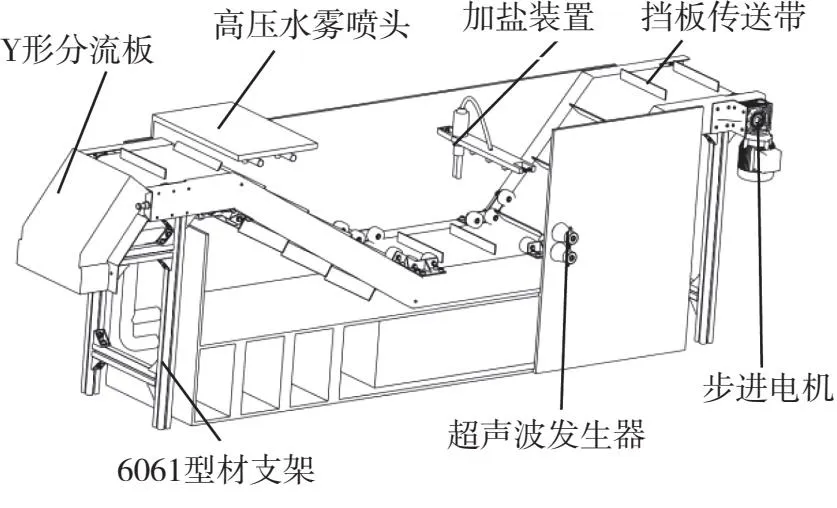

清洗装置结构如图3所示。其中清洗装置主要由步进电机、PVC挡板式传送带[10]、加盐装置、超声波发生器、高压水雾喷头、Y形分流板、6061型材支架组成。

图3 清洗装置结构图

海参表面具有黏液、同时疣足易损坏,使用具有挡板的光滑传送带能够有效防止海参倾斜移动时滑落并保证海参不破损[11-12],同时传送带倾斜度为45°。此外,为保证海参体表不被破坏,超声波频率稳定在40 kHz[13]。加盐装置进行实时监测,使水体盐度保持在35‰左右,能够有效清理海参体内泥沙,同时避免海参因盐分过高发生吐肠反应[14]。高压水雾喷头对海参进行二次清洗,保证好的清洁度[15]。为方便后工序海参有序分类回收及提高剖切效率,使用Y形分流板将海参分为多种规格尺寸[16]。此外6061型材有效地降低了海水对支架的腐蚀[17]。

清洗装置处理海参过程为:放置海参至传送带→超声波发生器清理海参体表→加盐器使海参吐沙→高压水雾喷头进行二次清洗→进入Y形分流板分流。

2.2 升降翻转装置

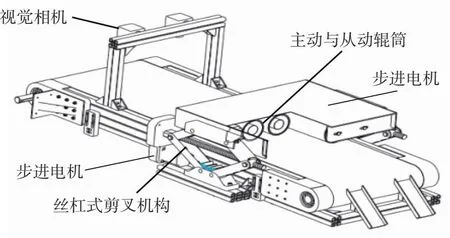

升降翻转装置主要由视觉相机、升降装置和翻转装置组成,如图4所示。升降装置主要由步进电机、丝杠式剪叉机构组成;翻转装置由步进电机、主动辊筒、从动辊筒构成。

图4 升降翻转装置结构图

为方便后续剖切,所有海参腹部需为朝下状态。采用视觉相机完成海参腹部状态检测,视觉相机将拍照腹部状态实时传输至PLC[18],PLC控制升降翻转装置对腹部朝上或侧向的海参进行翻转[19-20],腹部朝下的海参不做处理。由于该装置需连续、高频率工作,则选用结构简单、精度高、使用寿命长的丝杠和稳定性好的剪叉机构组成升降机构带动上部翻转机构上下移动。根据活海参尺寸来看,上下移动行程最大尺寸为60 mm。翻转机构由步进电机控制辊筒对向转动,以保证两侧海参朝不同方向翻转[21],为了防止个别尺寸过大,海参翻转过程中发生破损,辊子对向间隙为20 mm。

2.3 剖切装置

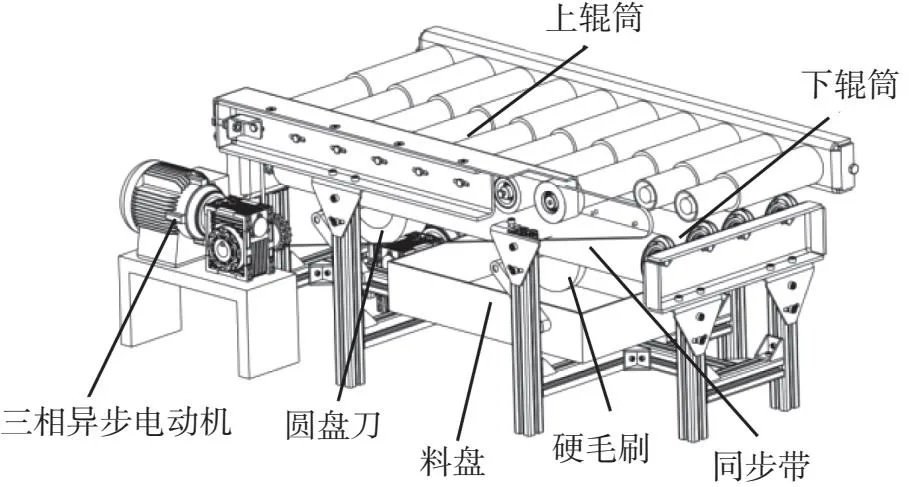

剖切装置主要由三相异步电动机、上辊筒、下辊筒、同步带、圆盘刀、硬毛刷、料盘组成,如图5所示。

图5 剖切装置结构图

在该装置中,利用同步带使上辊筒同步转动,实现海参匀速向后运动。下辊筒与上辊筒交叉分布,同时下辊筒对向转动[22]。海参受到上下辊筒的挤压,腹部在摩擦力的作用下展开,便于圆盘刀及硬毛刷剥离内脏[23-24],内脏进入料盘、同时回收海参。为保证海参能够稳定前进、腹部充分展开,同时不因挤压力过大而受到破坏,将上辊筒间距设置为20 mm,下辊筒间距设置为30 mm。

3 设备控制系统设计

3.1 控制要求

受外界因素干扰时,控制系统的稳定性由软硬件的稳定性决定。控制系统的不稳定会导致设备运行的波动和停机,影响加工质量对企业造成经济损失[25]。可利用可编程逻辑控制器(PLC)稳定性高的特点,来保证设备运行的稳定[26]。具体要求如下[27]:

(1)初始运行状态。所有设备均处于初始状态,通电后需按动启动按钮方可运行。

(2)自动清洗。能够对盐度进行实时检测,并在盐度未达标时进行自动加盐;能够根据海参的上料与否,控制超声波发生器和高压喷头的启动。

(3)自动翻转与剖切。能够对海参的腹部状态进行识别并进行有选择的翻转;能够对海参进行剖切、同时回收海参与内脏。

(4)自动停止机制。如果光电传感器在20 s内未检测到海参位置信息,设备将自动停止运行。

3.2 控制系统硬件设计

(1)清洗装置。为使海参内外得到全面清洗,选用型号为57BYG250H-8的步进电机驱动传送带输送海参。选用DEC-621盐度传感器,检测清洗用水盐度。选用E3F-5DN1-5L型对射式光电开关,检测海参的位置。用于清洗的超声波发生器,选型为KMD-M2。

(2)升降翻转装置。视觉相机选用型号为LT-USB5MP,对海参的正反进行识别。选用型号为IBT30-N15NA的接近开关,限定升降翻转装置升降距离。选用型号为J-5718HPG1040的步进电机,用于驱动翻转。检测海参位置的光电开关选型同清洗模块选型。用于辅助下料的步进电机,选型为J-8618HPG10416。

(3)剖切装置。驱动上下辊筒运行的三相异步电动机选型为Y90S-4(JB/T 10391—2002)。通过检测圆盘刀和硬质毛刷与海参的距离以控制剖切和内脏剔除深度,其光电开关选型同清洗模块选型。

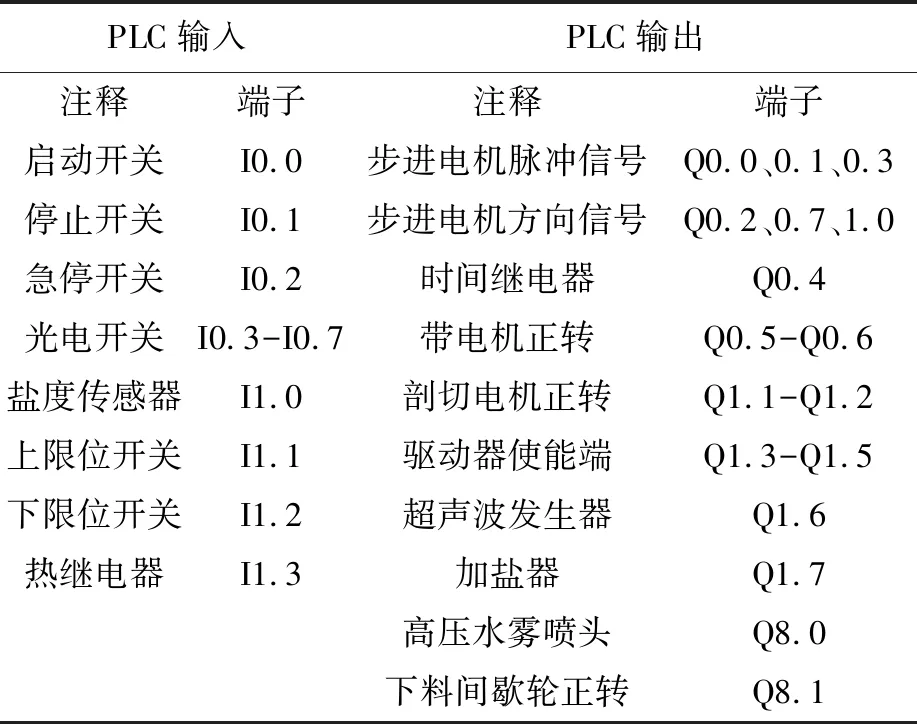

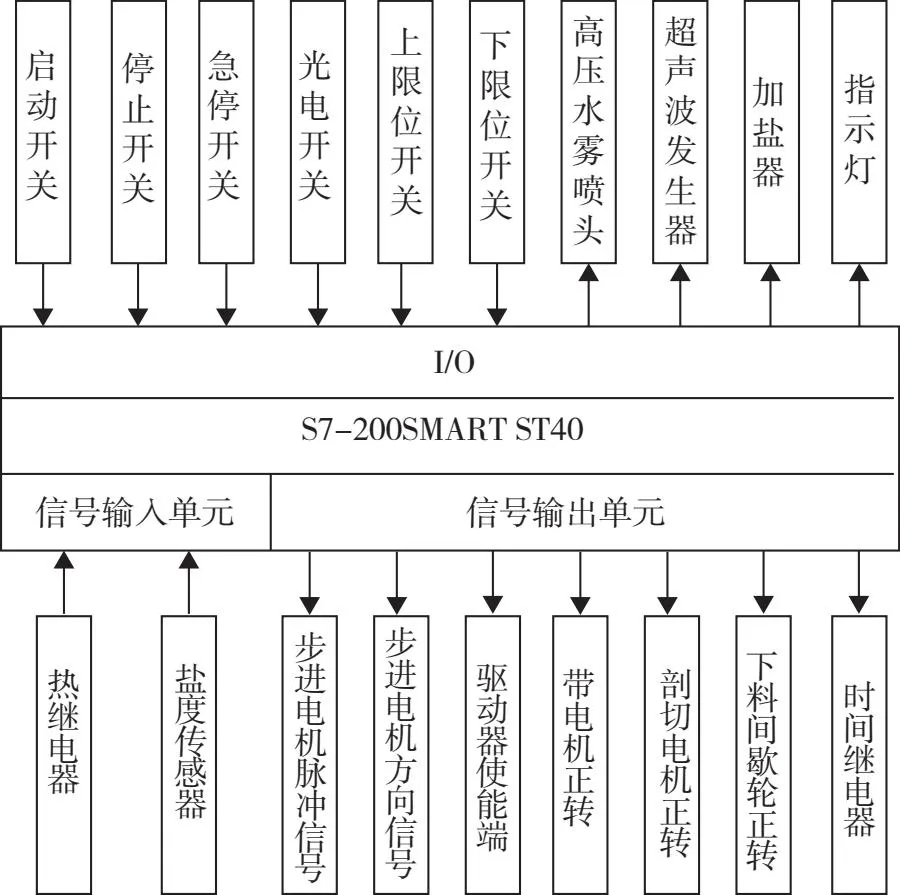

针对上述对系统的功能设计和选型要求,在控制系统中,主模块的输入和输出端子数量分别为24和16个,而扩展模块则拥有共8个输入和输出端子。综上所述,PLC选型为西门子的SIMATIC S7-200 SMART,其配备有32个输入和24个输出端子,主模块选型为SMART 200 CPU ST40、扩展模块选型为EM DT16、附件模块选型为S-120-24[28-29]。系统的输入输出分配如表1所示。硬件系统架构[30]如图6所示。

表1 PLC端口输入输出分配表

图6 控制系统硬件配置框图

3.3 控制系统软件设计

海参清洗剖切一体化设备的控制流程如下[31]:按动启动按钮后,启动指示灯亮,各机构开始运行。清洗装置内盐度传感器实时监测水体的盐度,当盐度低于35‰时自动加盐。光电开关检测1 min内是否有海参通过,当有海参通过时,超声波发生器和高压喷头工作。反之,停止工作。

视觉相机判别海参的腹部是否朝下,对腹部朝上或侧立的海参进行翻转。剖切机构的下辊筒运转,将海参绷紧。上辊筒转动,驱使海参被剖切。若整个装置不发生断电、无停止指令则各装置继续工作。反之,停止工作。当有装置发生故障时,警示灯亮,装置停止运行。反之,正常工作,控制流程图,如图7所示。

4 试验与结果分析

4.1 试验方法

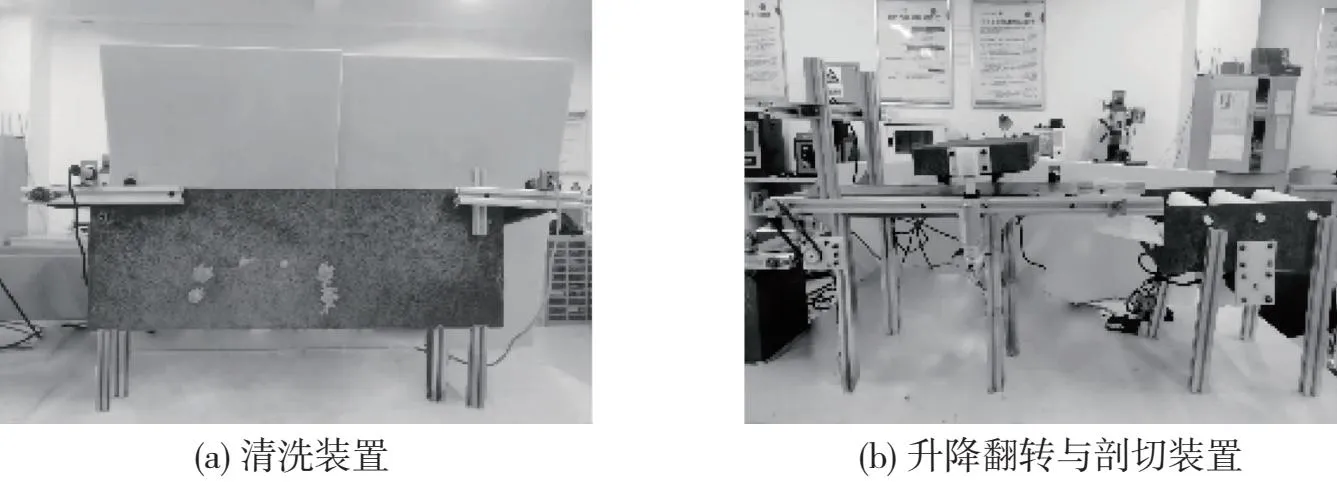

为论证海参清洗剖切一体化设备的作业稳定性和加工效果,依据结构设计方案搭建样机进行试验,如图8所示。试验分两阶段进行,第一阶段进行各因素加工效果试验,第二阶段进行与人工作业生产对比试验。前阶段为验证整机系统和各装置的适用性和可靠性,确定设备的运行最佳工艺参数,进行各因素独立试验,确定最佳工艺参数;以最佳工艺参数为基础,进行生产实测,进一步验证系统的稳定性及加工效果。

图8 海参清洗剖切设备图

4.2 最佳工艺参数试验

设备清洗装置传送带速度、剖切装置上下辊筒间距是影响设备加工效率的主要因素且相互独立。首先进行不同传送带速度对应清洗装置清洗海参的试验,每次试验选用200只大小不等的活海参,不同传送带速度条件下海参破损情况、其他情况(海参无破损且杂质清理未达到要求)、清洗总时间,记录如表2所示。

表2 海参清洗试验统计表

根据表2试验结果可知,清洗过程中的海参破损及其他情况的数量基本随着传送带速度的提高而增加,而相应的合格数量也相应下降。5种传送带速度清洗后的不合格数量分别为15只、6只、21只、24只和27只,则相应的不合格率分别为7.5%、3%、10.5%、12%和13.5%,对应的清洗速度分别为2只/min、3只/min、4只/min、5只/min、6.6只/min。因此,清洗装置选择传动带速度为0.03 m/s时,对应不合格率3%最低、清洗速度3只/min较高,设备性能最佳。

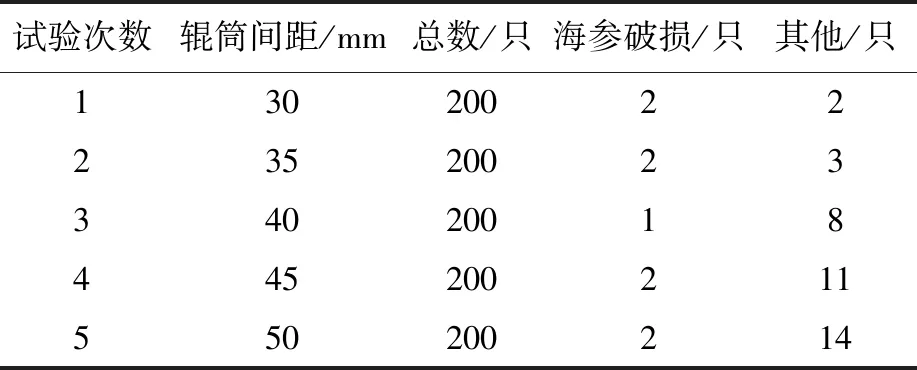

选用经清洗装置处理后的1 000只大小不等海参,分为5组进行剖切海参的试验。在剖切装置上下辊筒不同间距试验条件下海参破损情况、其他情况(海参无破损且内脏清理未达到要求),如表3所示。

表3 海参剖切试验统计表

试验结果中,剖切过程中的海参破损的数量随着上下辊筒间距变大而几乎不变,说明辊筒间距对海参破损影响很小,可以忽略不计。其他情况记为剖切不合格数量分别为2只、3只、8只、11只和14只,相对应的不合格率分别为1%、1.5%、4%、5.5%和7%。因此,在剖切装置中上下辊筒间距设置为30 mm时,剖切合格率达到最高。

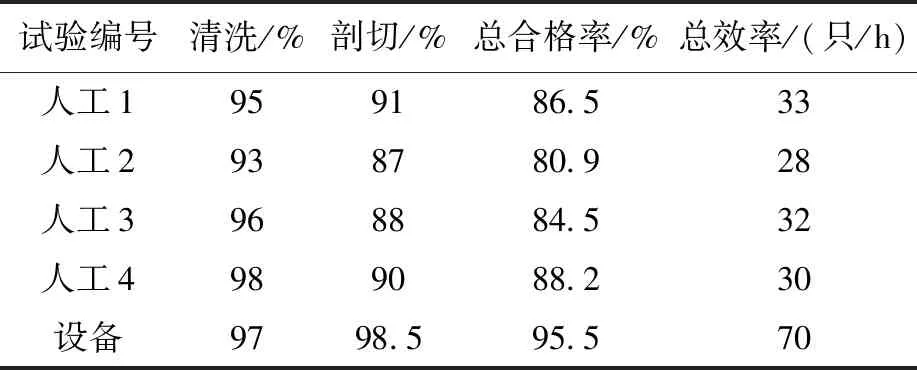

4.3 设备与人工作业的对比试验

生产对比试验中挑选4人分别处理200只活海参与一台海参清洗剖切一体化设备作业进行对比,其中设备工艺参数分别设置为:清洗装置传送带速度0.03 m/s,剖切装置上下辊筒间距30 mm,记录各作业清洗合格率、剖切合格率等,试验结果如表4所示。

表4 对比试验统计表

试验结果中,人工作业清洗、剖切、总平均合格率为95.5%、89%、85.02%,而设备对应为97%、98.5%、95.5%,前者各项明显均低于后者,因此,设备的使用可提高清洗剖切质量。此外,人工作业平均总效率为30.75 只/h、设备总效率为70 只/h,表明设备极大地提高了海参加工效率。如果能够使用设备代替人工,不但能提高效率和释放劳动力,还可实现海参自动化批量加工。

5 讨论

徐文其等[4]研究表明,使用气泡清洗技术可以对活海参周围身体进行有效、低损伤、全方位的洗涤,但通入清洗水体的气流量难以控制,容易导致海参的清洗不合格率和损伤率提高。本研究选择超声波发生器不但能够较好地控制清洗水的气泡密度,同时与加盐装置的配合使用可以更好地保证海参内外深度清洗。范勇[10]研究表明,斜坡挡板式上料机构能有效解决脐橙输送效率低、损伤率高等问题,该机构结构简单、制造方便,综合考虑海参在清洗装置中作业特点,采用挡板式上料机构输送海参。韩东锐等[32]研究表明,6061铝合金对常温海水具有较好的抗腐蚀性能,鉴于铝型材加工方便且强度满足要求,本研究采用6061铝型材为设备支架。

吕兴霜等[33]研究表明,海参是一种海洋棘皮动物,在清洗过程中容易受外部环境刺激产生轻微自溶,严重时吐肠等,故在清洗过程中存在破损或杂质清理不干净。王宏宇[5]研究表明,曲柄摇杆式圆盘剖切装置能够清除海参内脏,但机构结构复杂、占用空间大,本研究采用电机直接驱动圆盘进行剖切内脏,结构紧凑、效率高。在剖切试验过程中,由于海参大小不统一,上下辊筒间距固定,因此剖切过程中存在一定的破损率。盛景亮[34]研究表明,PLC技术可提升机械设备的自动化、智能化水平,提升生产效率,本研究采用SIMATIC S7-200 SMART实现设备自动化控制,对比试验中设备的作业效率明显高于人工作业效率。

6 结论

本研究设计的一款海参清洗剖切一体化设备,由清洗装置、升降翻转装置、剖切装置及PLC控制系统组成,能够实现对新鲜海参进行清洗、剖切及收集功能。通过设备加工海参试验论证,得出清洗装置选择传送带速度0.03 m/s,剖切装置上下辊筒间距30 mm为设备最佳工艺参数,各因素之间是相互独立的。研究表明,设备的清洗、剖切、总合格率分别为97%、98.5%、95.5%,且设备的作业效率是人工作业效率的2倍。说明该装置结构合理、运行平稳、极大提高了工作效率,实现了海参清洗剖切一体化加工,为实现海参全程自动化加工打下基础。

□