悬臂掘进机法在挤压性围岩隧道中的适应性研究

——以木寨岭公路隧道为例

2024-02-21唐绍武郭新新于家武龙文华

唐绍武, 郭新新, 于家武, 龙文华

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 成都理工大学环境与土木工程学院, 四川 成都 610059; 3. 中铁隧道集团二处有限公司, 河北 三河 065201)

0 引言

与传统钻爆法相比,悬臂掘进机法具有安全、扰动小、施工快、超挖少等多种优势[1]。悬臂掘进机是一种集行走、开挖、装渣于一体的多功能机械设备,当岩土体强度适宜时,其是一种开挖煤矿巷道等小断面地下工程的理想设备[2-3]。近年来,悬臂掘进机法也逐渐被应用于公路、铁路等隧道工程,形成了以工程地质、复杂环境为先导,融合开挖断面、施工要求等多因素相适应的应用模式,展现出了较强的工程适应性。

截至目前,悬臂掘进机法典型工程案例包括: 1)大断面隧道或断面频繁变化的隧道,如开挖面积达390 m2的重庆轨道交通4号线鱼嘴站[4]、广州地铁6号线东湖车站存车线渡线段[5]。2)近接或下穿既有构筑物的隧道,如紧邻既有营业性的新磨溪2号隧道[6]、浅埋下穿既有密集构筑物的重庆新红岩隧道[7]。3)特殊地层或环境的隧道,如穿越“滇西红层”的大瑞铁路秀岭隧道[8]、穿越高瓦斯地层的成都轨道交通6号线3期工程[9]。4)挤压性围岩隧道,如穿越千枚岩、板岩等软弱破碎岩体的新乌鞘岭隧道[10]。受围岩大变形频发、施工连续性差以及支护体系多变等因素制约,悬臂掘进机法在挤压性围岩隧道中的应用还相对较少,在已有文献资料中仅新乌鞘岭隧道的应用较为典型、系统。应用于新乌鞘岭隧道的悬臂掘进机法主要被用于(协同)处治围岩大变形,施工中综合采用了多种辅助措施,如玻璃纤维锚杆、超前大管棚等[10],但并未对悬臂掘进机法在挤压性围岩隧道中对细分围岩适应性以及对围岩变形控制与支护结构受力的影响进行研究。

挤压性围岩隧道多为高应力软岩隧道,其变形是围岩的一种具有累进性和明显时间效应的塑性变形(破坏),故其围岩变形速率及总量等均与施工(多次)扰动密切相关。钻爆法开挖对围岩的爆破冲击损伤、松动圈扩大、引起的岩体力学性能下降以及钻爆施工中普遍存在较大超欠挖等,均将大幅减弱围岩自稳能力、加剧围岩变形;故从开挖影响围岩稳定性及位移角度分析,挤压性围岩隧道中采用非爆破的悬臂掘进机法优势显著。

在以传统分(多)部开挖为主的挤压性围岩隧道中,可以通过将3台阶变换为2台阶来减少“分部数量”,以满足悬臂掘进机法的施工需求。一般挤压性围岩隧道中围岩强度<30 MPa[11],悬臂掘进机对此强度的围岩施工效率相对较高。本文以木寨岭公路隧道为工程依托,在分析挤压性围岩隧道应用悬臂掘进机法的适应性基础上,从施工与支护2个纬度,通过对比研究2台阶悬臂掘进机法开挖与3台阶(光面)钻爆法开挖,探明悬臂掘进机法在挤压性围岩隧道中的适应性。

1 工程概况

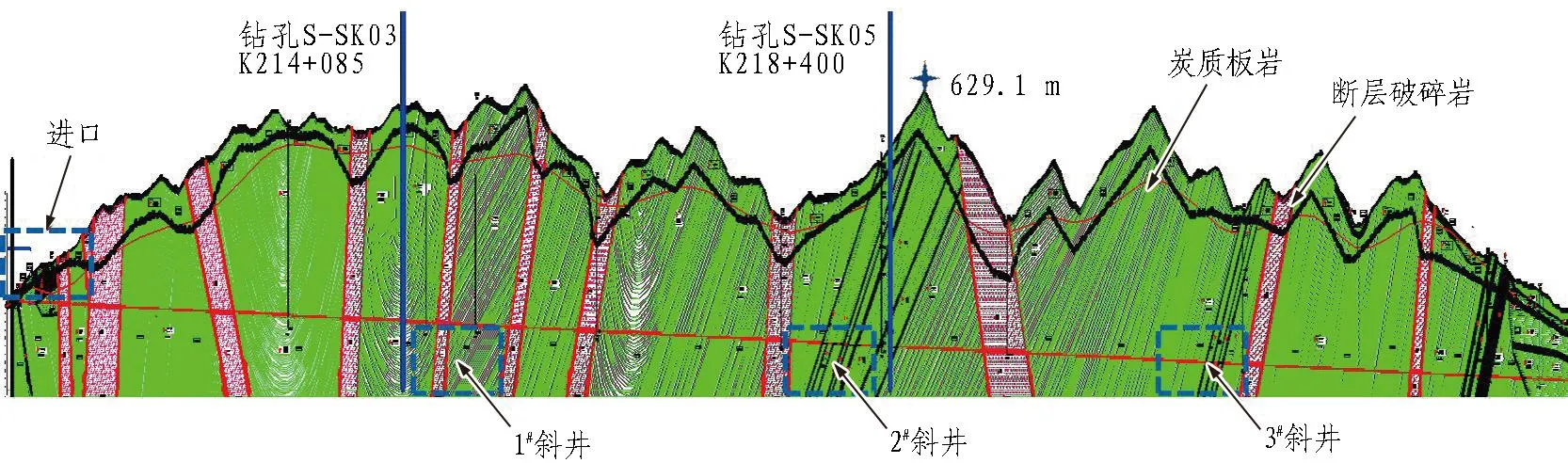

G75木寨岭公路隧道全长15.226 km,最大埋深为629.1 m,位于甘肃中部定西市境内。隧道穿越秦岭东西复杂构造带,水平构造应力占主导地位,呈现SH(最大水平主应力)>Sh(最小水平主应力)>Sv(竖向应力)的特征,实测最大水平主应力为18.76 MPa,方向与隧道轴线方向大致相同。隧道穿越地层以炭质板岩为主,地质纵断面如图1所示。

图1 木寨岭公路隧道地质纵断面图(右线)

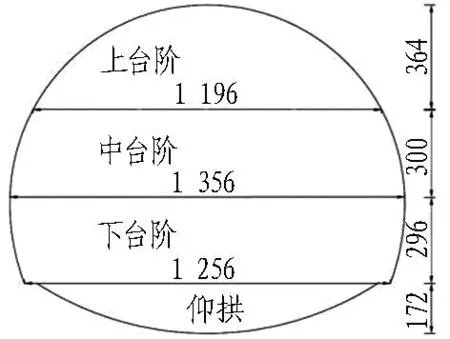

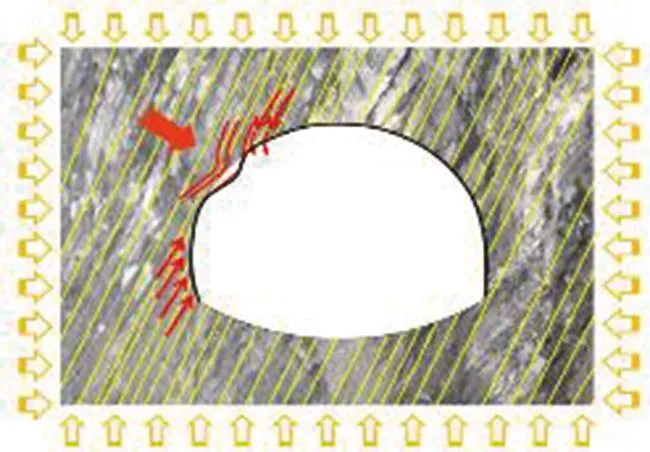

为确保钻爆法施工中掌子面围岩稳定,设计采用3台阶法开挖(见图2)。然而,施工中发现多工序钻爆开挖对围岩扰动频繁,破坏了岩体的整体稳定性,使得(严重)超挖和局部坍塌掉块等现象时有发生(见图3(a));同时,受地应力场作用与炭质板岩薄层产状控制,拱腰区域为围岩变形主要部位(见图3(b)),而3台阶法施工中上台阶钢架的“悬空接长”(见图3(c))加剧了拱腰区域围岩变形,体现在木寨岭公路隧道围岩大变形多发生在上中台阶交接的拱腰部位[12]。

(a) 开挖断面(单位: cm)

(b) 纵向施工工序示意(单位: m)

2 基于工程地质条件的悬臂掘进机法适应性分析

不考虑切割头截齿影响时,悬臂掘进机法在隧道等地下工程中的适应性及选型主要受工程地质条件制约,包括岩石强度、岩体完整度和地下水发育程度等方面。

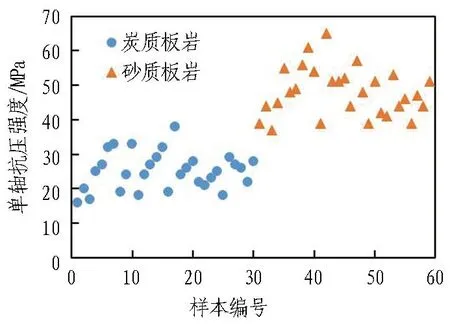

2.1 岩石强度

悬臂掘进机法的适应性同岩石强度紧密相关,随岩石强度增大、开挖工效降低,悬臂掘进机的故障率升高。当岩石强度大于80 MPa,与传统钻爆法相比,悬臂掘进机法开挖的经济适用性较差[13]。结合施工中所揭示的炭质板岩、砂质板岩典型围岩(见图4(a)、4(b)),现场进行了围岩点荷载单轴抗压强度测试,结果见图4(c)。可以看出: 炭质板岩抗压强度分布区间为16~38 MPa,平均值为25 MPa; 砂质板岩抗压强度分布区间为37~65 MPa,平均值为48 MPa。从主要岩石强度来看,木寨岭公路隧道适合采用悬臂掘进机法开挖。

(a) 断面成型差

(b) 拱腰处大变形

(c) 上台阶拱脚悬空

2.2 岩体完整性

根据地勘资料与施工揭示,除断层破碎带外,木寨岭公路隧道围岩完整性表现为岩体破碎、节理裂隙较发育—发育,在此完整性条件下,采用悬臂掘进机法开挖效率更高。

2.3 地下水

地下水对悬臂掘进机法施工影响的本质是水对岩体的影响。一般软质岩体常会出现遇水软化、泥化,从而造成糊切割头和设备移动困难,降低悬臂掘进机施工效率;而对非水敏性岩体,地下水的影响较小。木寨岭公路隧道围岩以炭质板岩为主,属水敏性岩体,但炭质板岩内部不具备含水条件,这与施工炭质板岩地段时,掌子面多干燥或呈潮湿状态的现象相吻合;在砂质板岩段落,虽其具备(一定)含水条件,但砂质板岩风化程度以中风化为主、少见强风化,故水对砂质板岩段的影响也较小。因此,从地下水的分布及其影响角度看,木寨岭公路隧道适合采用悬臂掘进机法开挖。

(a) 炭质板岩为主

(b) 砂质板岩为主

(c) 单轴抗压强度

3 悬臂掘进机法开挖方案设计

3.1 悬臂掘进机选型

悬臂掘进机选型主要考虑岩石强度、开挖断面和工效等因素。

1)岩石强度决定了悬臂掘进机的切割功率,当岩石强度达到30~60 MPa,宜选择260型以上机型[4]。

2)考虑匹配开挖断面,选用的机型一是要求能够满足机械自身通行要求,二是以实现定位切割面积最大化为基本原则,即要求悬臂掘进机在同一台阶内施工,尽可能不移动或少移动。鉴于木寨岭公路隧道开挖断面积>130 m2,当要求悬臂掘进机能够实现“台阶内移动1次”即满足开挖1个台阶时,单次定位切割面积>32.5 m2。

3)掘进开挖工效方面,当围岩强度为0~30 MPa或30~60 MPa时,切割功率为300 kW的CTR300和切割功率为320 kW的EBZ320在开挖效率上无较大差异[4],故无必要选用切割功率超300 kW的机型。

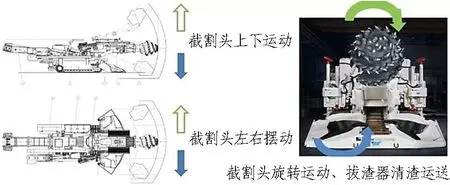

综上,以地下工程常用悬臂掘进机为例(徐工EBZ200A、EBZ260、XTR6/260型、中铁装备CTR300A、CTR323型悬臂掘进机),确定采用CTR300A型悬臂掘进机(见图5),最大一次定位切割高度为6.5 m、切割宽度为7.0 m、切割面积为43.5 m2。CTR300A型悬臂掘进机主要参数如表1所示。

图5 CTR300A型悬臂掘进机及其工作原理

表1 CTR300A型悬臂掘进机主要参数

3.2 掘进开挖设计

掘进开挖方案设计中重点需考虑开挖工法、开挖断面分区(部)和掘进路线等要素。

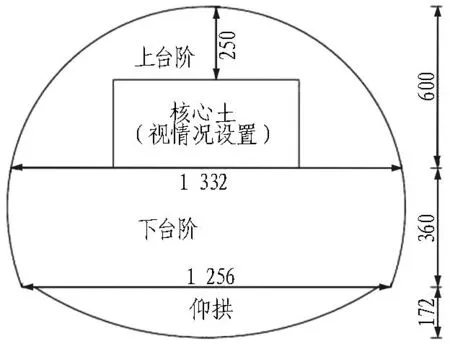

1)综合考虑开挖断面尺寸、悬臂掘进机工作空间、围岩级别及稳定性,并遵照“台阶内移动1次”即满足开挖1个台阶原则,综合确定上台阶开挖高度为6.0 m、开挖宽度为13.32 m、台阶长度为25 m,并视实际掌子面围岩稳定情况预留核心土;下台阶开挖高度为3.6 m,开挖宽度为12.56 m;同时,开挖进尺设置为1~2榀拱架间距(0.8~1.6 m/循环)。2台阶悬臂掘进机法如图6所示。

(a) 开挖断面(单位: cm)

(b) 纵向施工工序示意(单位: m)

2)考虑悬臂掘进机一次切割(围岩)尺寸,结合2台阶工法,采用“2台阶4断面”施工工序(见图7(a))。施工工序为上台阶左侧—移动掘进机—上台阶右侧—移动掘进机—下台阶左侧—移动掘进机—下台阶右侧。其中,下台阶开挖时按左右侧错开2榀拱架。

(a) 掘进顺序 (b) 掘进路线

3)掘进路线设计遵循自下向上铣挖的顺序原则[14],结合木寨岭公路隧道围岩以层状形式为主、倾角一般小于45°,综合确定掘进路线(见图7(b))为Z型自下而上、左右往复Ⅰ,辅以断面修整Ⅱ(以切割上台阶左侧为例)。

4 悬臂掘进的实施及其效果

4.1 现场实施与适应性分析

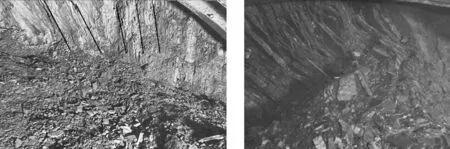

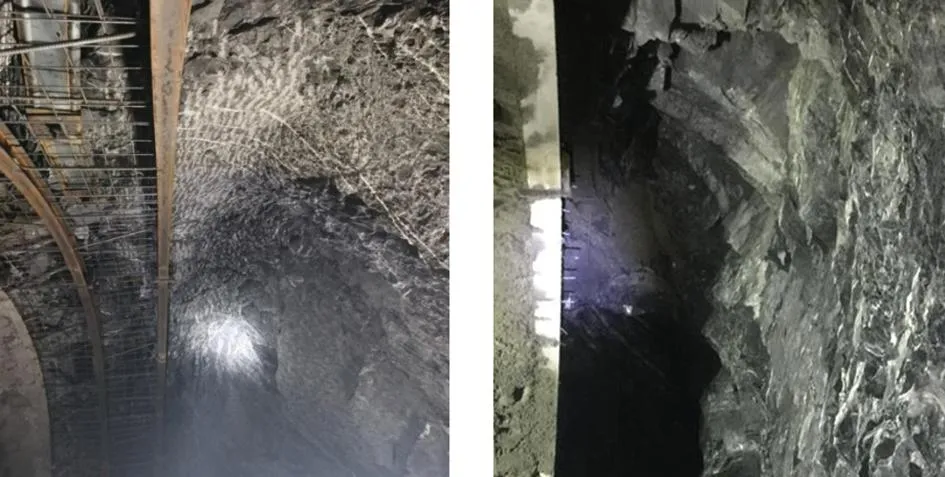

1)适用性较好的(掌子面)围岩如图8所示。 局部含条带状白色石英夹层以及掌子面倾角小于60°的薄层状灰黑色炭质板岩; (灰白色)砂岩与炭质板岩互层。该类岩体悬臂掘进机施工效率高,围岩稳定性相对较好,开挖过程中不易出现(较大)滑层或坍塌。

(a) 条带状白色石英夹层 (b) (灰白色)砂岩与炭质板岩互层

2)适用性一般的(掌子面)围岩如图9所示。出现轻微揉皱发育的薄层状灰黑色炭质板岩;层理发育、有部分错断的薄层状灰黑色炭质板岩;层理发育不明显,但部分围岩竖直;含有高强度褐黄色(夹黑色)砂质板岩。前3种岩体主要问题是易出现局部较大滑移、坍塌等现象;而褐黄色(夹黑色)砂质板岩强度高(多超80 MPa),单方耗电量大、截齿损耗越大。

(a) 揉皱发育 (b) 薄厚不一、部分错断

(c) 围岩竖直 (d) 褐黄色(夹黑色)砂质板岩

4.2 施工效能分析

4.2.1 施工进度

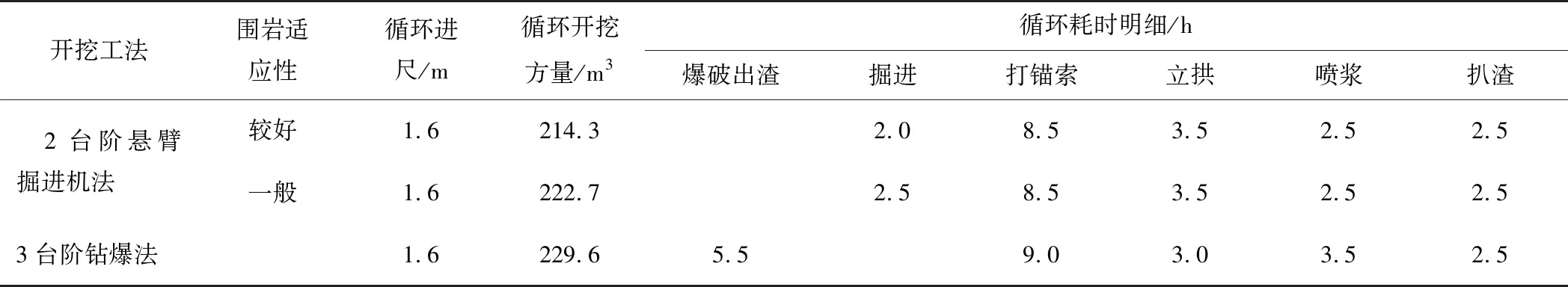

2台阶悬臂掘进机法在适应性较好及一般围岩段的循环耗时与3台阶钻爆法的循环耗时如表2所示。可以看出: 2台阶悬臂掘进机法具有一定的进度优势,每循环耗时19~19.5 h; 3台阶钻爆法每循环耗时23.5 h,两者差异主要集中在围岩的开挖工序。整体上,2台阶悬臂掘进机法的进度为48 m/月(累计施工255 m),较钻爆法40 m/月提高20%。

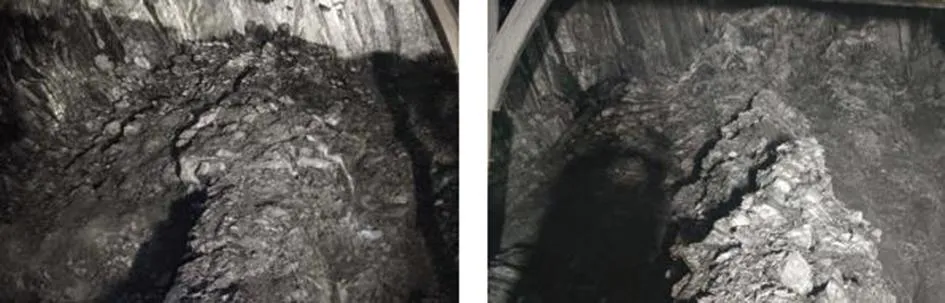

4.2.2 开挖断面质量

采用2台阶悬臂掘进机法开挖,局部垮塌现象明显减小,开挖轮廓成型更佳。以各统计20个循环为例,2台阶悬臂掘进法开挖时出现局部垮塌2次,垮塌面积最大为3.2 m2; 3台阶钻爆法开挖时出现局部溜坍7次,垮塌面积最大为8.4 m2; 平均超挖由原300 mm(钻爆法)降低至150 mm(悬臂掘进机法),可有效减少初期支护脱空的质量隐患。典型开挖成型效果如图10所示。

表2 循环耗时及明细

(a) 悬臂掘进机法 (b) 钻爆法

4.2.3 施工经济性

2台阶悬臂掘进机法与3台阶钻爆法综合单价费用差值如表3所示。可以看出: 1)2台阶悬臂掘进自动化程度高,降低了劳动强度,减少用工量5~10人,人工费下降明显。2)2台阶悬臂掘进掘进和出渣同时进行,相互干扰减少,机械使用频率降低; 但鉴于悬臂掘进机的使用,保养及维修费用较高,机械费增加。3)2台阶悬臂掘进喷混凝土超耗量下降显著。采用“(设计混凝土厚度+超欠挖值)×弧长×(1+0.15)”计算,各统计20个循环,喷混凝土设计方量为278.21 m3,2台阶悬臂掘进施工喷混凝土用量为427.23 m3,3台阶钻爆施工喷混凝土用量为576.29 m3,超耗量由107%降至53%左右。

表3 2台阶悬臂掘进机法与3台阶钻爆法综合单价费用差值

4.3 实施效果分析

4.3.1 试验段及支护方案

根据地勘资料木寨岭公路隧道右线渭源方向YK217+176.0~+115.0地质条件基本一致,在此段进行悬臂掘进机法和钻爆法开挖工法对比试验。其中,YK217+170~+145.8段24.2 m,采用2台阶悬臂掘进机法;YK217+145.8~+120.0段25.8 m,采用3台阶钻爆法。试验段支护参数如表4所示。不同之处在于锚索环向(施工)布置,与施工台阶数匹配。

表4 试验段支护参数

现场开挖施工揭示,YK217+176.0~+115.0段围岩以黑色炭质板岩为主夹灰白色砂质板岩,多呈薄层状、层厚为 1 ~ 5 cm、倾角为45°~80°,悬臂掘进机法和钻爆法段的地质情况一致。YK217+166.0~+126.0部分典型掌子面围岩如图11所示。

(a) YK217+170 (b) YK217+150

(c) YK217+140 (d) YK217+120

试验段每隔5 m设置1个位移监测断面,在里程YK217+155和YK217+135各设置1个受力监测断面,测量围岩压力、拱架应力与锚索轴力。监测断面如图12所示。

(a) 监测布置 (b) 锚索轴力监测 (c) 钢架应力监测

4.3.2 试验结果与分析

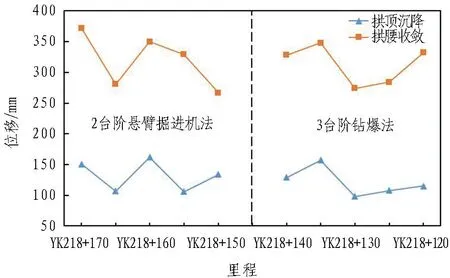

4.3.2.1 围岩位移分析

断面测点(线)位移随里程变化曲线如图13所示,试验段测点(线)平均位移如图14所示。由图13和14可以看出: 1)2台阶悬臂掘进机法的拱顶沉降、拱腰收敛及其平均值与3台阶钻爆法无明显差异。2)以平均值为例,2台阶悬臂掘进机法的拱顶平均沉降和拱腰平均收敛为132 mm和319.8 mm,略大于3台阶钻爆法的121.4 mm和313.2 mm,差值仅为10.6 mm和6.6 mm。

图13 测点(线)位移随里程变化曲线

图14 试验段测点(线)平均位移

4.3.2.2 围岩压力分析

围岩压力时程曲线如图15所示。可以看出: 1)断面开挖后,围岩压力均呈现先快速增长后趋于稳定;且YK217+155(A/B/C)断面的早前围岩压力增长速率明显大于YK217+135(A1/B1/C1)断面,其原因为悬臂掘进机法中上台阶开挖面积增大。2) YK217+155(A/B/C)断面一般在7 d左右,各测点围岩压力基本稳定; 而YK217+135(A1/B1/C1)断面则需14 d,其原因为钻爆法对围岩扰动加大,且采用3台阶工法,使B1、C1测点在中台阶开挖时(第6~10天),围岩压力有明显下降(调整)的过程,进一步增加了收敛稳定所需时间。3) YK217+135(A1/B1/C1)断面的围岩压力(稳定后)要大于YK217+155(A/B/C)断面,差值为0.01~0.11 MPa。由上述分析可知,悬臂掘进机法开挖后的围岩压力小于钻爆法。

图15 围岩压力时程曲线

4.3.2.3 拱架应力分析

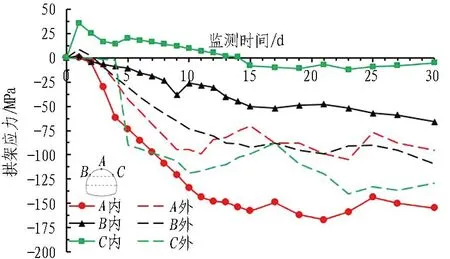

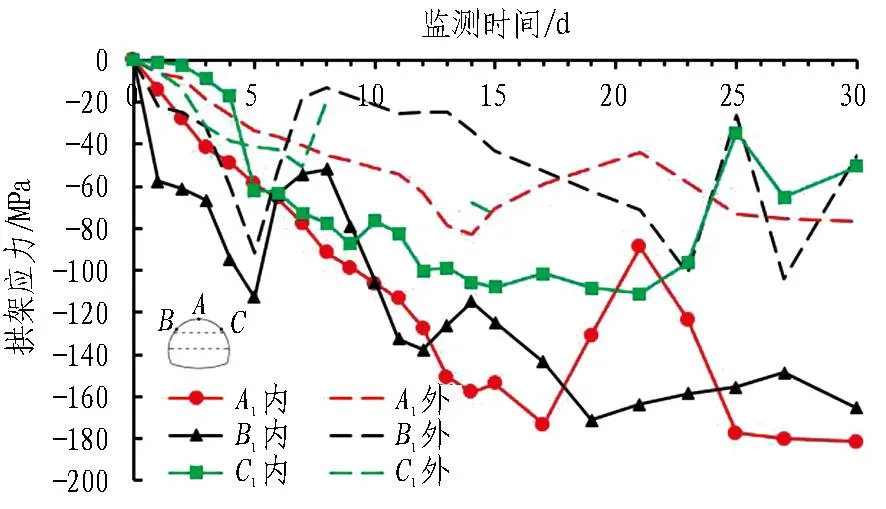

拱架应力时程曲线如图16所示。可以看出: 1)断面开挖后,拱架应力呈现先快速增长后趋于恒定;其中,YK217+155断面在15 d左右趋于恒定; YK217+135断面的应力波动较显著,且在中台阶开挖时(第6~10天)有明显变化。2) YK217+155断面和YK217+135断面的拱架最终受力分别为-5~-155 MPa和-45~-181 MPa;设钢拱架受力验算保守取值375 MPa,上述断面的安全系数均大于2,结构安全性较好。由上述分析可知,拱架受力差异不大,均有较好的安全性。

(a) YK217+155监测断面

(b) YK217+135监测断面

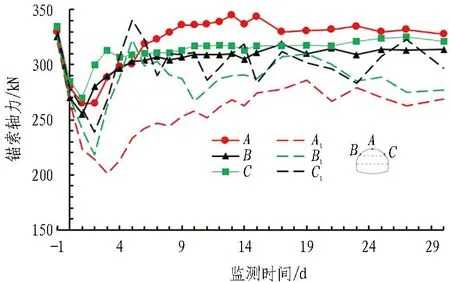

4.3.2.4 锚索轴力分析

锚索轴力时程曲线如图17所示。可以看出: 1)10 m锚索加载至320~330 kN的预应力损失率约为15%。2) 锚索支护过程包含下降期、快速承载期和缓慢承载期;其中,下降期出现在锚索安装后的1~3 d; 快速承载期出现在急速下降期后的5~7 d,锚索轴力在此期间快速增长;缓慢承载期出现在快速承载期后,轴力基本恒定,此时的围岩变形已基本收敛。3)2个监测断面中锚索受力的最大差异出现在下降期; 其中,悬臂掘进机法中的下降期不显著,相应轴力未明显下降,但钻爆法法中的下降期显著,相应轴力“损失”40~53 kN,降幅14%~19%。4) YK217+155断面的锚索最终平均轴力为320 kN,大于YK217+135断面的281 kN,原因主要为悬臂掘进机法开挖对围岩扰动小,下降期影响减小;设锚索受力验算保守取值520 kN,各锚索的安全系数均大于1.5,结构安全性较好。由上述分析可知,2种开挖方法中锚索均有较好的安全性。

横坐标“-1”对应的轴力值表示千斤顶加载的预应力值; 横坐标“0”表示千斤顶卸载后加载到锚索上的预紧力。

综合试验段围岩位移以及监测断面围岩压力、拱架应力、锚索轴力的对比分析可知,从围岩变形及支护结构受力角度,2台阶悬臂掘进法开挖与3台阶钻爆法开挖差异不大,均有良好的适应性,即开挖后围岩变形均能得到有效控制,且支护结构处于安全状态。

5 结论与讨论

1)从工程地质条件、围岩变形控制以及支护结构受力安全角度,木寨岭公路隧道适用2台阶悬臂掘进机法开挖。与3台阶钻爆法比较,2台阶悬臂掘进机法的施工效能提升: 月进度为48 m/月,提高20%;开挖轮廓成型更佳,平均超挖由原300 mm降至150 mm;自动化程度高,减少用工5~10人;喷射混凝土用量减少,超耗量由107%降至53%左右。

2)悬臂掘进机法开挖方案设计中,悬臂掘进机的选型应重点考虑切割面积和切割功率; 掘进开挖的设计应以满足通行要求为前提,并以实现单次定位切割面积最大化为目标,重点考虑与开挖工法的适配性以及开挖断面分区(部)的数量和掘进路线的布设。

3)木寨岭公路隧道围岩按能否较好适用悬臂掘进机法开挖,可划分为2类6种。其中,适应性较好的围岩在开挖过程中主要表现为掘进工效高、稳定性好;适应性一般的围岩在开挖过程中主要表现为易出现局部较大滑移、坍塌,以及掘进工效低。

4)文中试验段支护参数中含预应力锚索。工程实践反馈,预应力锚索对围岩变形控制起关键性作用。同时,试验段也反应了与3台阶钻爆法比较,2台阶悬臂掘进机法中的锚索轴力出现了增加,故传统初期支护体系(系统锚杆+喷混凝土+钢架)下挤压性围岩隧道的2台阶悬臂掘进机法的适应性有待进一步探明。