负压条件对T2/Q235爆炸焊接复合板界面的影响

2024-02-21谢守冬李孝臣李志敏涂唱畅朱群龙

汪 泉,胡 程,谢守冬,李孝臣,李志敏,涂唱畅,朱群龙,杨 锐

(1.安徽理工大学 化工与爆破学院,安徽 淮南 232001;2.安徽理工大学 安全科学与工程学院,安徽 淮南 232001;3.安徽理工大学 土木建筑学院,安徽 淮南 232001;4.宏大爆破工程集团有限责任公司,广东 广州 510000)

引 言

爆炸焊接是以炸药作为能源进行焊接的一种方法[1]。自卡尔发现爆炸焊接现象以来已有近百年历史[2],目前关于爆炸焊接的理论与应用日趋成熟,通过爆炸焊接复合的异种金属更是超百种[3],甚至实现了多层金属的成功复合[4-6]。随着科技的发展,学者们不再局限于对炸药和复合材料本身的研究,Yang Ming等[7]通过在焊接炸药上铺设胶体水,不仅实现了不锈钢的成功复合,同时发现胶体水覆层可以提高炸药的能量利用率;毕志雄等[8]使用蜂窝铝来约束爆炸焊接炸药的能量,成功实现了T2/Q345的复合,结果表明蜂窝铝可以提高炸药的能量利用率,从而节约炸药的使用;李晓杰等[9]通过水下爆炸焊接发现,水下冲击波对于脆性和薄片材料具有很好的焊接效果,粉状物在水下冲击波加载作用下可以形成致密体;Zeng Xiangyu等[10]通过在惰性气体中对Mg/Al爆炸焊接,研究了复合板的界面及力学性能影响,发现惰性气体可以改善Mg/Al复合板的力学性能,且在结合面上几乎没有氧化物的形成。

常压条件下露天爆炸焊接不仅会产生巨大的振动和噪声,同时对周围的环境和植被产生不可逆的影响[11],研究表明容器内的负压爆炸可以很好地改善这一现象[12-13]。由于负压条件会对炸药性能及冲击波的传播产生影响[14-16],探究其对爆炸焊接的影响效果具有重要研究意义。

目前国内外关于负压爆炸焊接的文献较少,本研究使用硅藻土敏化的乳化炸药[17]探究20、60、100kPa(常压)条件下对T2/Q235爆炸焊接复合板结合面的影响及机理,为真空爆炸焊接提供理论支撑。

1 实 验

1.1 爆炸焊接炸药制备

在爆炸焊接实验中,炸药爆炸性能参数会对焊接产生巨大影响。本实验采用硅藻土敏化的低爆速粉状乳化炸药进行爆炸焊接实验,乳化炸药的配方(质量分数)为:复合油相(柴油、机油、乳化剂的质量比为3∶3∶2),5.2%;硝酸铵,6.7%;硝酸钠,5.2%;水,8.6%;硅藻土,14%。

粉状乳化炸药制作流程如图1所示。

图1 硅藻土敏化的粉状乳化炸药制作流程Fig.1 Production process of diatomite sensitized powder emulsion explosive

1.2 炸药性能测试

将粉状乳化炸药置于真空爆炸容器内,分别测量其于不同环境压力条件下的密度变化情况。依据GB/T 13228-2015《工业炸药爆速测定方法》和GB/T 12440-1990《炸药猛度实验铅柱压缩法》分别对炸药进行不同环境压力条件下的爆速和猛度测量,爆速测试3次取平均值,猛度测试4次取平均值。

1.3 爆炸焊接实验

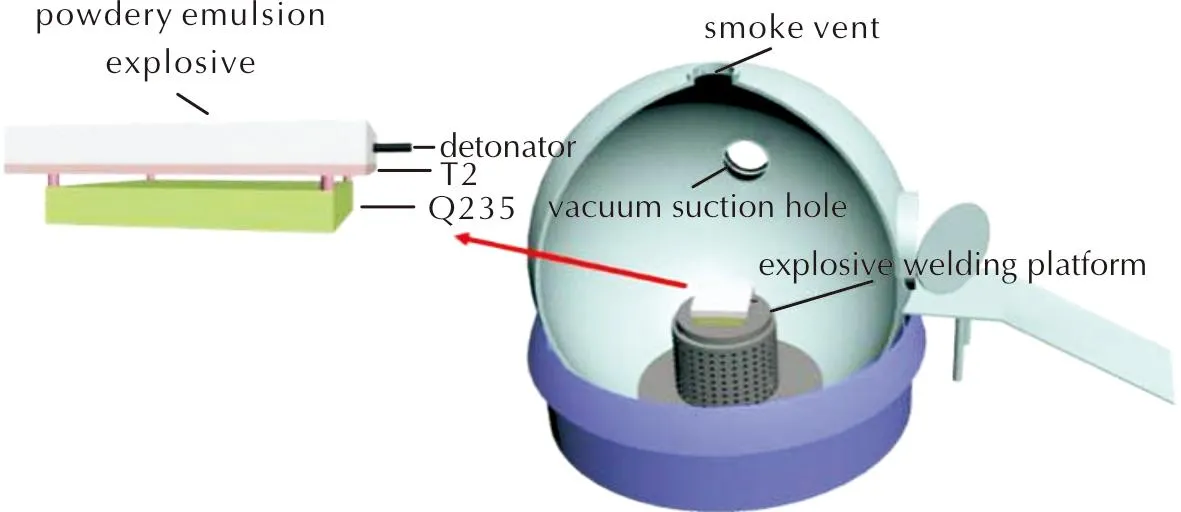

实验采用T2铜作为覆板,板材尺寸为250mm×125mm×2mm;Q235钢为基板,尺寸为200mm×100mm×10mm。环境压力分别为20、60、100kPa,真空爆炸焊接实验装置如图2所示。

图2 真空爆炸焊接试验示意图Fig.2 Schematic diagram of the vacuum explosion welding test

2 结果及分析

2.1 炸药性能测试结果分析

2.1.1 炸药堆积密度变化

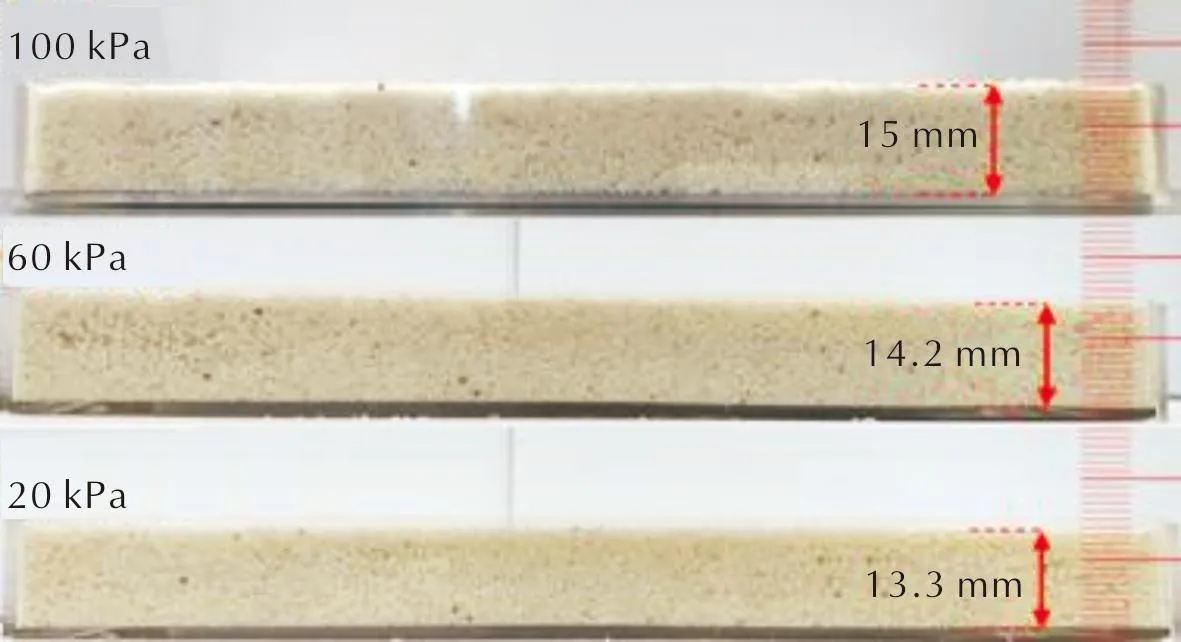

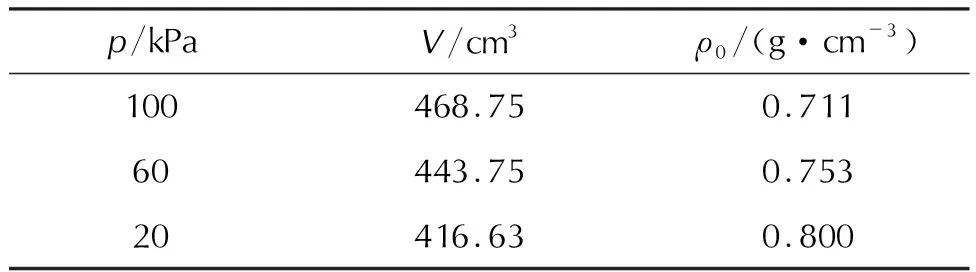

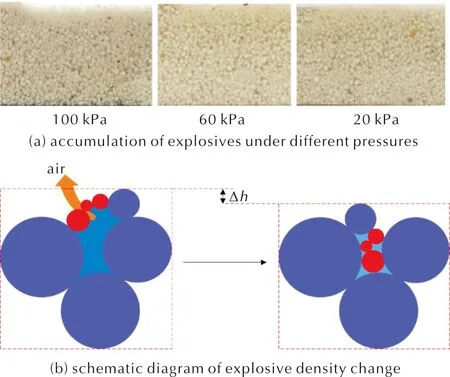

炸药的堆积密度变化会对炸药爆炸性能产生显著影响,炸药的爆速、爆压均与装药密度有关。不同压力条件下粉状乳化炸药的装药密度变化如图3所示。

图3 炸药在不同压力条件下的体积变化Fig.3 The volume change of explosives under different pressure conditions

由图3不难发现,随着环境压力的降低,炸药的装药密度逐渐增大。不同压力条件下炸药的装药密度如表1所示。

表1 不同压力条件下炸药的密度Table 1 The density of explosives under different pressure conditions

20kPa条件下炸药的堆积密度分别比60kPa和100kPa条件下提高了8.9%和15.8%,可能是因为粉状乳化炸药粒径存在差异,常压下不同粒径颗粒杂乱堆积形成“空腔”。随着气压降低,空腔内压力变小,压差使小粒径的炸药颗粒向“空腔”内滑移,造成了炸药堆积密度的增大,示意图如图4所示。

图4 不同负压条件下炸药密度的变化情况及示意图Fig.4 Variation of explosive density under different negative pressure conditions and schematic diagram

2.1.2 炸药爆速变化

爆炸焊接中炸药的爆速起着决定性作用。实验测得压力分别为100、60和20kPa下炸药的爆速分别为2215.0、2273.0和2382.3m/s。可以看出,随着环境压力的降低,粉状乳化炸药的爆速呈现逐渐升高的趋势,20kPa下的爆速分别比60kPa和100kPa条件下的爆速提高了1.7%和3%。这是因为随着真空度提高,炸药的装药密度逐渐增大,进而导致爆速提高。炸药爆速与密度关系为:

D=1.01φ0.5(1+1.3ρ0)

(1)

式中:D为炸药爆速,km/s;φ为炸药的特征值;ρ0为炸药的装药密度,g/cm3。

2.1.3 炸药猛度变化

在爆炸焊接中,炸药直接作用于覆板,因此猛度决定着炸药对覆板的作功大小。不同环境压力下炸药的猛度测量结果见表2。

表2 不同环境压力下猛度实验铅柱压缩值Table 2 Compressive value of lead column under different ambient pressures

由表2可以看出,随着环境压力的降低,粉状乳化炸药的猛度逐渐提高。20kPa条件下的猛度分别较60kPa和100kPa下的猛度提高了4.7%和8.4%,这也是因为炸药密度增高导致的。炸药猛度和爆压有关,爆压和爆速之间的关系式为:

(2)

式中:P2为炸药爆压,MPa;ρ0为炸药的装药密度,kg/m3;D为炸药的爆速,km/s。

2.2 金相显微观测

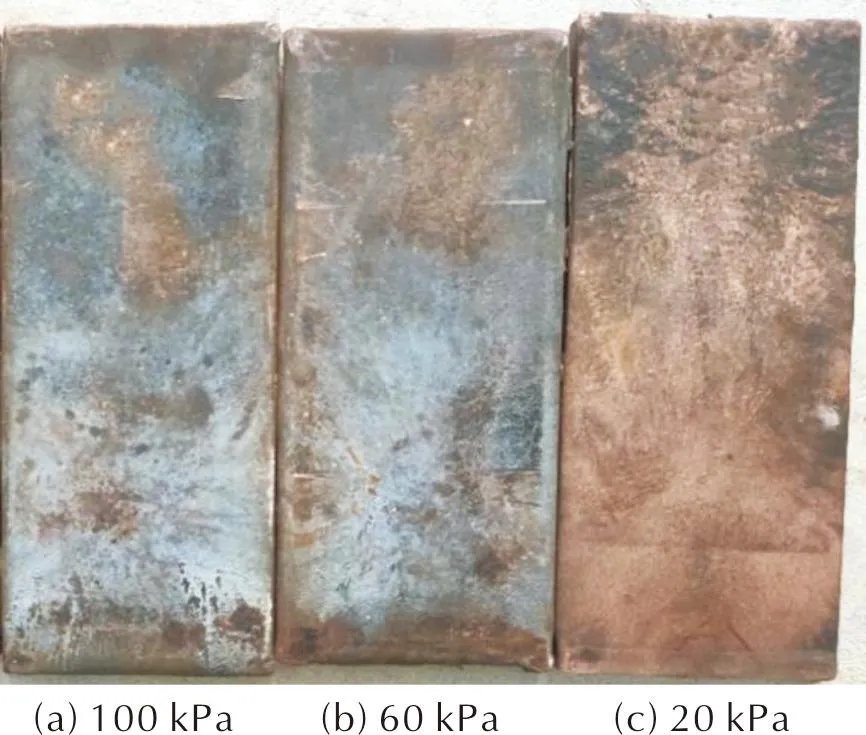

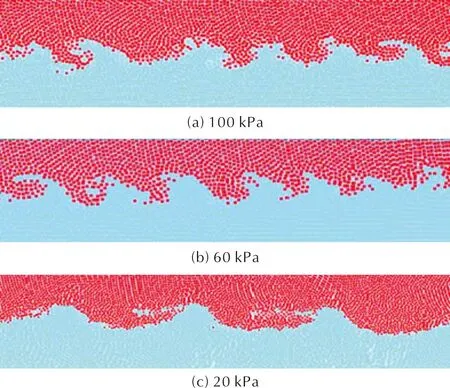

爆炸焊接实验结束后对3种不同压力条件下得到的爆炸焊接板用超声波进行探伤,结果显示焊接板均100%完全复合。图5为板间距6mm、不同压力条件下得到的复合板。

图5 不同压力条件下T2/Q235爆炸焊接复合板Fig.5 T2/Q235 explosion welded composite plates under different pressure conditions

由图5可以看出,所有复合板焊接情况良好,边界较为平直整齐,在20kPa条件下得到的爆炸焊接复合板表面烧蚀较其他两种条件下更轻微。文献[18]表明真空条件会影响炸药的爆热,真空条件下炸药的爆热减小,进而使爆炸接触面的破坏程度降低。

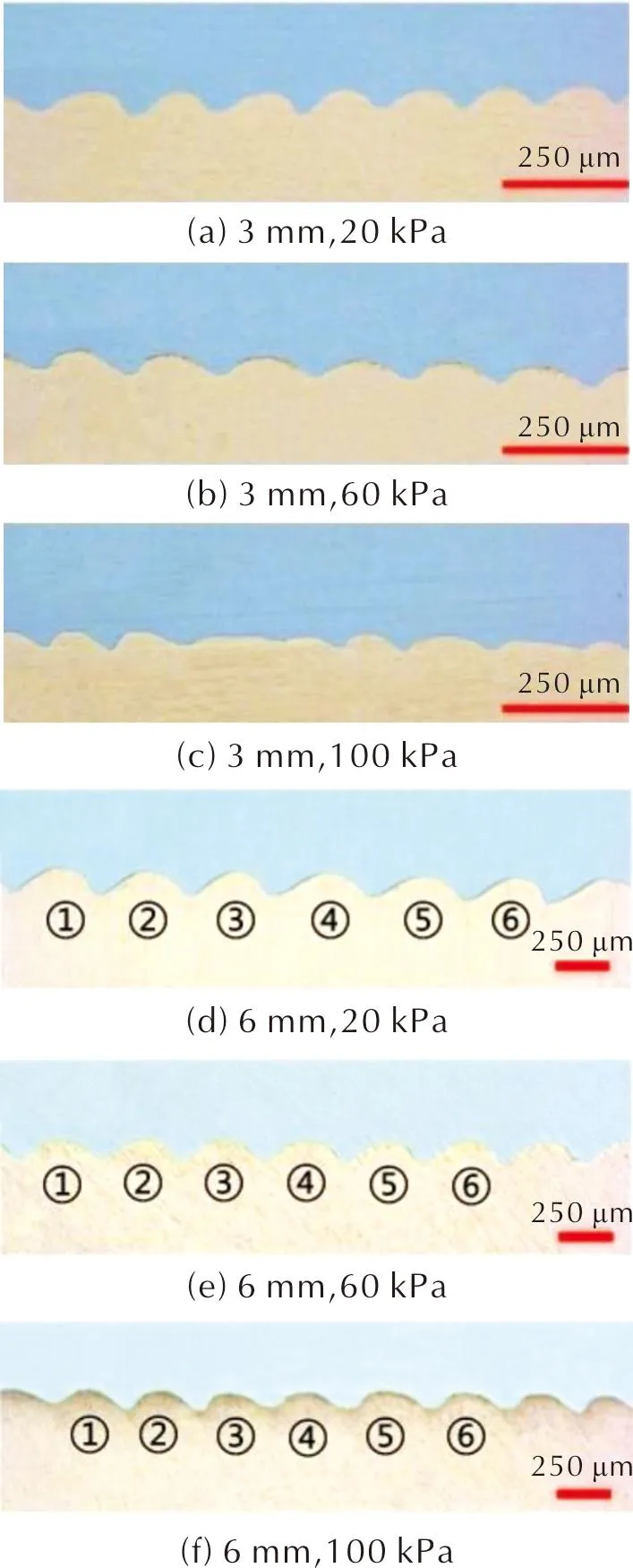

采用金相显微镜分别对100、60、20kPa下、不同板间距(3、6mm)的T2/Q235爆炸焊接板进行金相观察,结果如图6所示。

图6 不同条件下T2/Q235结合面金相显微图Fig.6 Metallographic micrographs of T2/Q235 interface under different conditions

由图6可知,在板间距3mm、常压(100kPa)下,T2/Q235界面波不稳定、不规则,随着环境压力降低,界面波逐渐稳定。在板间距6mm条件下,3种环境压力下得到的T2/Q235界面均出现稳定的波形。图中6mm板间距,3个压力条件下各选取6处波形,60kPa和20kPa压力下的相邻波形波高均大致相等,分别约为102.94μm和122.55μm,常压下的波高平均值约为85.79μm,相邻波形波高最大相差15.7μm;3组压力条件下相邻波形波长差与各组平均波长的比值均小于10%。表3为板间距为6mm条件下,界面波的数据。

表3 结合面金相显微数据Table 3 Metallographic microdata of joint interface

表4 结合面元素含量Table 4 Element content of joint interface

由表3可以看出,随着环境压力的降低,爆炸焊接结合面的波逐渐增大,波高与波长的比值呈增大的趋势,其中60kPa条件下的γ值与常压下的较为接近,20kPa条件下增大较为明显。20kPa条件下,波高比100kPa下增加了49%,波长增加了23%。60kPa条件下,波高比常压下增加了8%,波长增加了5%。同时可以看出,随着环境压力的降低,波高波长比随之增大,且环境压力越低,波高波长比变化越迅速。这可能与爆压和爆速的变化有关,炸药密度变化致使爆速和爆压都有所提高,因为炸药的爆压与爆速平方成正比,炸药在轴向上作功能力的提高比水平方向的大,致使界面波的高度变化比长度变化更加明显。

2.3 结合面元素成分分析

爆炸焊接中,金属间的瞬间高温高压往往会使金属发生氧化,氧化物的存在会造成复合板间空洞,微观会引起爆炸复合板结合性能弱,在宏观上可能造成复合板开裂、鼓包等现象。图4为爆炸复合板界面的元素分析结果。

由氧元素分析得,100、60、20kPa条件下,氧元素占比(质量分数)分别为5.159%、4.525%、3.576%,说明负压环境有利于减少结合面氧化物的形成。负压环境下爆炸焊接相对于常压爆炸焊接,环境氧含量更低,使爆炸焊接基覆板交界处金属氧化物含量更低。

2.4 数值模拟

2.4.1 计算模型

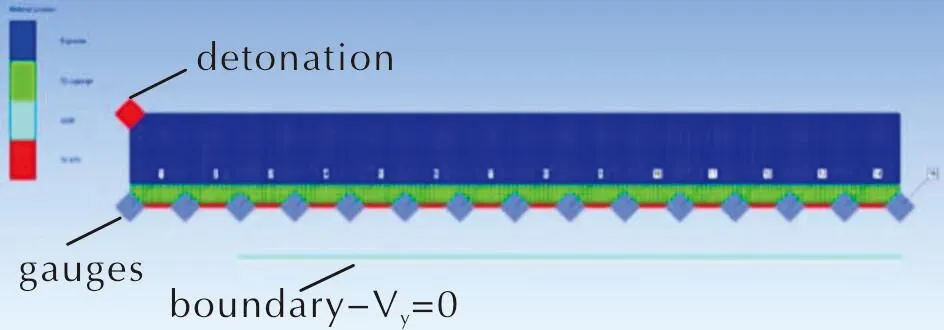

采用ANSYS-AUTODYN软件在不同环境条件下对T2/Q235进行爆炸焊接模拟。SPH算法可以更好地显示结合面处的变化,为了保证模拟结果的准确性,需要考虑算法的计算精度与计算效率。因此,将2mm厚的T2铜板划分为两部分,厚度为1.6mm的上半部分材料采用Lagrange算法,网格大小为0.4mm×0.4mm,下半部分材料厚度为0.4mm,采用SPH建模,粒子大小为0.01mm。Q235钢采用SPH算法,厚度为0.4mm,粒子大小为0.01mm。搭建的计算模型如图7所示。

图7 计算模型Fig.7 Calculation model

2.4.2 材料参数

爆炸焊接的两种金属材料来自AUTODYN材料库,两种材料的状态方程均为Shock状态方程,材料模型选择Johnson-Cook材料模型;乳化炸药采用JWL状态方程描述[19]。

高校体育教学具有自身的特色,与高校各个专业的人才培养目标不同,高校体育教学是以学生的身心健康全面发展为目标的,这也是高校体育教学的基本理念。大学生身心健康的培养对于大学生个人发展以及社会发展都是很重要的,但是很多高校并没有认识到这一点,而是将体育课作为必修课的任务来按照时间去规划完成[1],因此加强对体育教学的重视是必须的,加强对体育教学的重视就要理清存在于其中的问题并进行改进,而进行有效的体育教学评价是发现问题的最好的方法,尤其是融入学生评价更是能够获得最直接的线索。

为模拟负压环境,计算通过改变空气密度来实现,空气密度与环境压力关系式为:

计算得到20kPa和60kPa条件下空气密度分别为0.245kg/m3和0.735kg/m3。

初始装药密度为ρ0的炸药在任意装药密度下的爆轰产物JWL状态方程参数如下[20]:

(3)

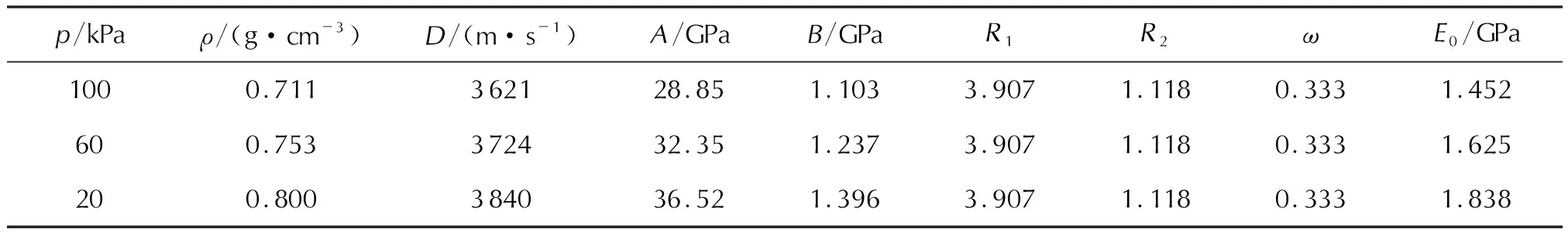

通过式(3)得到不同密度(0.711、0.753、0.800g/cm3)下炸药的JWL参数如表5所示。

表5 不同密度下炸药参数Table 5 The parameter of explosive under different densities

2.4.3 数值模拟结果分析

波状结合面的变化情况如图8所示。

图8 不同环境压力下T2/Q235爆炸焊接结合面模拟图Fig.8 Simulation diagram of T2/Q235 explosive welding joint interface under different ambient pressures

不同环境压力下结合面特征数值模拟结果如表6所示。

表6 不同环境压力下结合面特征数值模拟结果Table 6 Numerical simulation results of joint interface characteristics under different environmental pressures

由图8和表6可知,随着环境压力的降低,爆炸焊接结合面的波逐渐变大,常压条件下数值模拟结合面波长、波高与实验结果接近。负压20kPa条件下的模拟波长相比于实验值误差较大,这可能是因为实验用的粉状乳化炸药的JWL参数未知,本研究采用的是材料库自带的ANFO炸药的JWL参数,难免会造成误差。但是由波状面可以看出负压条件下的波更大,变化趋势与实验现象相符。

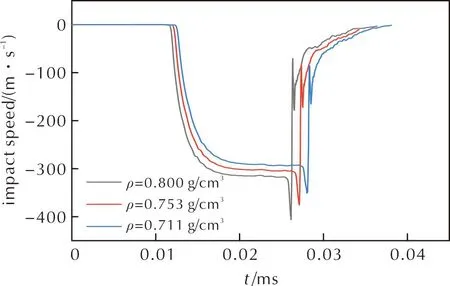

图9 碰撞速度—时间曲线Fig.9 Collision velocity—time curves

由图9可知,输出不同时间碰撞速度,得到100、60、20kPa条件下的碰撞速度分别为349.44、375.51、406.4m/s。可以看出,等质量的炸药,随着炸药密度的增大,爆炸焊接的覆板碰撞速度逐渐增大。20kPa的碰撞速度比常压条件下增大16.3%,这是因为炸药密度增大会使炸药的爆压增大,使炸药在轴向的作功能力提高。

为排除空气稀疏波等对爆轰波可能造成的影响,进行相同炸药密度,不同环境初压下的模拟。为简化表达影响的结果,直接以覆板为对象,计算得到图10。

图10 碰撞速度—时间曲线Fig.10 Collision velocity—time curves

由图10可知,60kPa条件下碰撞速度和常压条件下的曲线重合,20kPa条件下的碰撞速度仅比常压条件下高0.26m/s,提高了约0.07%,在宏观界面上,这一变化不足以引起结合界面发生明显改变。

碰撞瞬间的压力会使材料发生熔化和塑性变形,从而达到焊接的目的。碰撞压力—时间曲线可以反映碰撞瞬间的压力变化,不同炸药密度下的碰撞压力如图11所示。

图11 不同密度下的碰撞压力—时间曲线Fig.11 Collision pressure—time curves at different densities

由图11可以看出,随着碰撞速度的提高,碰撞压力亦会提高,100、60、20kPa下的碰撞压力分别为6.91、8.565、11.49,20kPa下的碰撞压力比100kPa增加了66.3%。

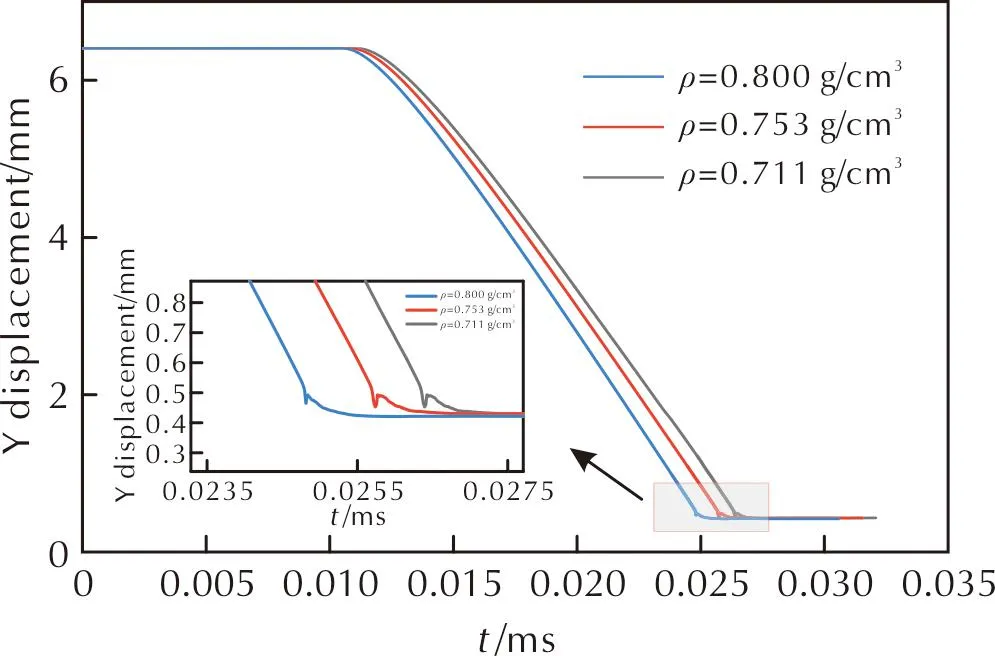

图12为竖直方向位移—时间关系曲线。

图12 竖直方向位移—时间关系曲线Fig.12 Vertical displacement—time relationship

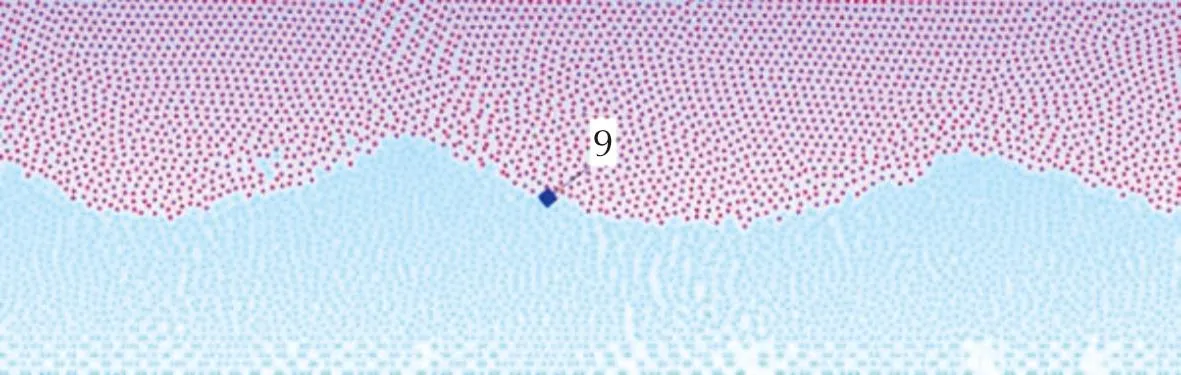

图13 9号监测点位置图Fig.13 Location of No. 9 Monitoring Point

由图12可以看出,负压条件下的位移—时间关系曲线下降阶段的斜率比常压条件下更大,证明竖直方向上监测点的速度更快,100、60、20kPa条件下的最大位移分别为6.1105、6.0914、6.0912mm,从监测点的位移—时间关系数据来看,20kPa在竖直方向的位移最大,除去间距6mm,还向下移动了110.5μm,100kPa和60kPa条件下分别向Q235钢内嵌入了91.2μm和91.4μm,两者差距不大,这可能与探测点的选取有关,探测点并不一定在波状面的最底部。以20kPa条件下为例,9号监测点就位于波形中部。

模拟结果进一步佐证了负压条件下,炸药密度的变化会对爆炸焊接产生影响。随着环境压力的降低,炸药的密度会变大,进而提高炸药在轴向上的作功能力,为覆板提供更多的动能。

3 结 论

(1)硅藻土敏化的粉状乳化炸药在负压条件下装药密度变大,进而导致炸药的爆速和猛度较常压条件下均有所提高。

(2)T2/Q235爆炸焊接复合板界面波随着环境压力的降低而增大,波高波长比随着环境压力的降低而增大,结合面氧元素含量随着环境压力的降低而降低。

(3)数值模拟验证了炸药密度的变化对爆炸焊接的影响:随着炸药密度的增大,结合面的碰撞速度和碰撞压力均有所提高,导致结合面的界面波逐渐增大,与实验结果一致。

(4)不同压力条件下炸药密度的变化是导致T2/Q235爆炸焊接产生不同微观界面的原因之一,负压条件可以增大粉状乳化炸药的密度,在爆炸焊接时为覆板提供更高的动能,进而提高炸药的能量利用率。