BaTiO3 掺杂调控内建电场提升钙钛矿太阳能电池性能

2024-02-21金程程丁玲玲宋子馨陶海军

金程程 丁玲玲 宋子馨 陶海军

(南京航空航天大学材料科学与技术学院,南京 211106)

1 引言

有机-无机卤化物钙钛矿太阳能电池(PSCs)具有载流子迁移率高、载流子寿命长、吸收系数高等优越的光电性能[1],短短十数年其光电转换效率(PCE)从3.8%迅速上升至26.1%[2,3],可见其未来商业化的巨大潜力.但是典型的具有空穴传输材料(如spiro-OMeTAD,P3HT,PTAA)和贵金属电极(如金和银)的PSCs,其成本高昂,电池在环境条件下的长期稳定性弱,且对制备环境(惰性气体条件)和制备设备较为苛刻,严重阻碍了商业化的发展[4,5].

电极材料的选取对钙钛矿太阳能电池的性能和成本具有至关重要的影响,因此,化学稳定性好、费米能级合适、成本低的导电碳材料被认为是顶部电极的理想选择[4,6];同时,有研究表明钙钛矿材料可以同时作为吸光层和空穴传输层(HTM)[7],且碳材料具有萃取空穴的能力[8].为了降低制备成本同时提高长期稳定性,提出了碳基无空穴传输层钙钛矿太阳能电池(C-PSCs),近年来取得了很大的进展[9,10].但是,目前单结PSCs 最高效率值26.1%与理论计算的S-Q 极限效率33.7%仍有差距[11],提高PCE 本质上是捕获更多的入射光而产生更多载流子以及促进载流子高效分离和传输,而内建电场的增强可以显著提高载流子的有效分离,降低非辐射复合率,从而提高器件的PCE[12].通过掺杂实现对器件内建电场的调控是行之有效的手段,其中铁电材料不仅具有反常光伏效应,而且其本身具有的内建电场可以对载流子传输和能级进行调控,这两个特性都在光电领域发挥着巨大的作用[13].Feng 等[14]将铁电BaTiO3材料引入染料敏化太阳能电池中用作光阳极,铁电BaTiO3的加入产生的电场提高了电子的萃取效率和传输速度,且抑制了电子空穴的复合.同时也发现,当电子浓度较低时,BaTiO3偶极子作用明显.Chen 等[15]通过掺杂具有高极化率的有机铁电材料聚偏二氟乙烯(dabco-HReO4,PVDF:DH)来提高FA0.92MA0.08PbI3钙钛矿内建电场.PVDF:DH 极化后会产生一个与PSCs 内建电场方向一致的额外的电场并且能够永久保持,内建电场的叠加能提高载流子传输和萃取的驱动力,从而抑制PSCs 中发生的非辐射复合,处理后所得到的电池最高PCE 为24.35%.因此,引入铁电材料到电池内部有希望提高内建电场,而达到调控载流子运输以及优化电池性能的目的.

本文将BaTiO3粉末作为添加剂直接引入钙钛矿前驱液中制备C-PSCs,进一步对薄膜进行极化处理,促进载流子传输和抑制非辐射复合,从而获得高性能的C-PSCs.研究表明,与原始样相比,掺杂质量分数为1%的 BaTiO3薄膜内部的缺陷态密度降低,且电池载流子迁移率升高.此外,施加正向电压处理后,铁电材料形成的剩余极化方向与电池内建电场相同,电池的内建电场提高,同时耗尽层宽度增大,从而促进了载流子分离和传输,有效抑制非辐射复合,极化处理后器件的效率显著提高,最佳PCE 为9.02%.

2 实验部分

2.1 实验试剂与仪器

导电玻璃基板(FTO),山东营口奥匹维特新能源科技有限公司;锌粉、浓盐酸,南京化学试剂有限公司;异丙醇、钛酸异丙酯、四氯化钛(TiCl4)、钛酸钡(BaTiO3)、氯苯、石墨,阿拉丁试剂(上海)有限公司;二氧化钛(TiO2)浆料,江苏延长桑莱特新能源有限公司;无水乙醇、乙基纤维素,国药集团化学试剂有限公司;甲基碘化铵(MAI),上海迈拓崴化工新材料科技有限公司;碘化铅(PbI2)、二甲基亚砜(DMSO)、N,N-二甲基甲酰胺(DMF),Sigma-Aldrich 中国;炭黑,南京先丰纳米有限公司.

2.2 碳基无空穴钙钛矿太阳能电池的制备工艺

1) FTO 玻璃清洗

用锌粉和浓度为2 mol/L 的盐酸对FTO 玻璃进行刻蚀,随后按顺序分别用洗洁精、玻璃清洗剂、丙酮、酒精进行各15 min 的超声清洗,结束后用烘箱烘干.

2)致密层制备

致密层溶液配制: A 液,2530 μL 的异丙醇,35 μL 的2 mol/L 盐酸,搅拌5 min;B 液,2530 μL的异丙醇,370 μL 的钛酸异丙酯,搅拌5 min.然后将A 瓶混合溶液缓慢滴加到B 瓶混合溶液中,滴加完成后再搅拌5 min,致密层溶液配制完成.

致密层制备: 将制备好的溶液以2000 rad/min的转速旋涂到FTO 表面,旋涂时间为60 s,旋涂完成后将其放置于马弗炉中500 ℃热处理30 min.

3) TiO2介孔层制备

将购买的商用TiO2浆料与酒精以1∶7 (质量比)混合搅拌24 h 配制成待用浆料.然后将配制好的浆料以3000 rad/min 的转速旋涂到致密层表面,旋涂时间为30 s,旋涂完成后将其放置于马弗炉中500 ℃热处理30 min.

4) TiO2修饰层制备

用移液枪量取880 μL TiCl4迅速加入到200 mL蒸馏水冰块中,50 ℃水浴使其缓慢溶解,待冰块完全溶解后形成TiCl4水溶液,将前面制备好的基底浸没在TiCl4水溶液中,再进行70 ℃水浴30 min,结束后用蒸馏水和乙醇分别冲洗并烘干,随后将基底放置于马弗炉中500 ℃热处理30 min.

5) 钙钛矿层制备

钙钛矿前驱液配制: 首先将DMF 和DMSO以体积比为4∶1 配制成混合溶液,再精确称取1.2 mol/L 的MAI 和PbI2固体粉末溶解在配制好的混合溶剂中,在60 ℃下搅拌2 h 配制成钙钛矿前驱液.

掺杂BaTiO3钙钛矿前驱液配制: C 瓶,2400 μL的DMF,600 μL 的DMSO,搅拌均匀;D 瓶,称取40 mg 的BaTiO3粉末,加入1000 μL 的C 瓶溶液,然后超声至粉末分散均匀;E 瓶,加入1500 μL的C 瓶溶液,再加入2.4 mol/L 的MAI 和PbI2,60 ℃搅拌2 h 至完全溶解.掺杂质量分数为0.5%BaTiO3钙钛矿前驱液——取C 溶液300 μL、D 溶液100 μL、E 溶液400 μL,60 ℃下混合搅拌均匀;掺杂质量分数为1.0%的BaTiO3钙钛矿前驱液——取C 溶液200 μL、D 溶液200 μL、E 溶液400 μL,60 ℃下混合搅拌均匀;掺杂质量分数为2.0% BaTiO3钙钛矿前驱液——取D 溶液400 μL、E 溶液400 μL,60 ℃下混合搅拌均匀.

钙钛矿(MAPbI3)薄膜制备: 将上述配制好的前驱液以两步旋涂的方法涂到修饰层表面(1000 rad/min,10 s;5000 rad/min,30 s),在高速旋涂的第7 s,滴加250 μL 氯苯反溶剂,旋涂完成后先60 ℃退火2 min,再120 ℃退火10 min.

6) 碳电极制备

将乙基纤维素与氯苯以1∶9 (质量比)的比例混合,搅拌2 h 至乙基纤维素完全溶解形成乙基纤维素氯苯溶液,随后称取0.4 g 炭黑、1.2 g 石墨、3 g 乙基纤维素氯苯溶液和3.8 g 氯苯至球磨罐中,300 rad/min 球磨3 h,碳浆料制备完成.最后将制备好的碳浆料刮涂至钙钛矿层表面后100 ℃退火1 h.

整个电池的组装过程均在空气中完成.

2.3 表征方法

使用ZEISS Merlin Compact 型场发射扫描电镜(FE-SEM)对薄膜的表面和断面形貌进行表征.使用Nano Measure 软件统计钙钛矿薄膜中的晶粒.使用Rigaku Ultima Ⅳ型X 射线衍射(XRD)对表征薄膜的晶体结构.空间限制电流(SCLC)测试(即单电子器件在暗态下的电流-电压(I-V)曲线)表征薄膜内部电子陷阱态密度和电子迁移率.使用美国Oriel 公司的全光谱太阳光模拟器(AM1.5,100 mW/cm2)结合数字源表Keithley-2400 对C-PSCs 进行电流密度-电压(J-V)特性曲线测试.使用美国Oriel 公司IQE 200 外量子测试系统进行C-PSCs 的外量子效率(EQE)表征.使用稳态电流输出测试表征C-PSCs 界面电荷转移过程.使用上海辰华C660E 电化学工作站进行电化学阻抗测试(EIS),表征C-PSCs 内部载流子复合阻抗.使用莫特肖特基(Mott-Schottky)测试表征C-PSCs 内部内建电场(Vbi)的大小.使用PTI QM40-NIR 光致发光(PL)测试系统对C-PSCs 内部载流子的提取能力进行表征.使用光电压衰减测试表征C-PSCs 内部载流子衰减速率.

3 结果与讨论

在光伏器件中,内建电场是引导载流子向相应电极漂移以避免复合的主要动力[16],研究表明,将铁电材料掺入钙钛矿吸收层可以调控器件功函数实现对内建电场的调控,从而提高电池内部载流子分离和传输的能力,进而提高器件性能[12].为了探究BaTiO3掺杂及进一步极化处理对C-PSCs 载流子传输和光电性能的影响,将BaTiO3掺入钙钛矿前驱液制备吸光层,并对BaTiO3:MAPbI3复合薄膜进行极化处理,探究其对MAPbI3薄膜形态的影响器件性能的影响.

3.1 BaTiO3:MAPbI3 复合薄膜的光电性能研究

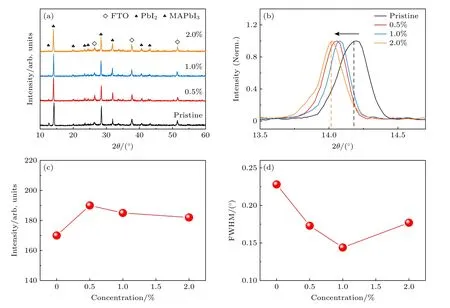

首先为了确定BaTiO3掺杂钙钛矿前驱液对钙钛矿结晶性能的影响,本文对不同浓度BaTiO3掺杂的MAPbI3薄膜进行XRD 衍射图谱表征,测试结果如图1(a)所示.掺入不同浓度的BaTiO3后,没有改变特征衍射峰的位置,证明BaTiO3的加入并没有影响MAPbI3的正交晶体结构.位于14.11°和28.45°处有两个强衍射峰,分别对应于MAPbI3的(110)和(202)晶面[17].此外,在12.69°处还观测到PbI2峰的存在,PbI2的含量过高会对MAPbI3的光吸收能力产生很大影响,但少量PbI2存在时可以钝化晶粒内部缺陷[18],钙钛矿和PbI2之间可以形成Ⅰ型能带排列,阻止电子进入空穴传输层,从而降低载流子的非辐射复合[19,20].随后对(110)晶面的衍射峰进行归一化处理,结果如图1(b)所示,发现掺杂BaTiO3纳米颗粒后衍射峰均发生了左移,根据布拉格方程可知晶面间距变大,意味着晶格常数变大,这是因为掺入了比主体原子半径大的原子,而Ba+的原子半径大于MA+,从而表明BaTiO3成功掺杂.结合14°左右处的MAPbI3衍射峰强度,发现掺杂BaTiO3纳米颗粒后衍射峰强度均明显增加(图1(c)),对应的FWHM(图1(d))也都有所降低,这表明掺杂BaTiO3纳米颗粒可以提高MAPbI3薄膜的结晶度.最后根据谢乐公式估算晶粒尺寸,得出掺入BaTiO3的MAPbI3薄膜中的晶粒尺寸有所增大.

图1 (a) BaTiO3 浓度不同时所制备的MAPbI3 薄膜的XRD 衍射图谱;(b)—(d)对应BaTiO3:MAPbI3 复合薄膜(110)衍射峰归一化处理(b),强度变化(c),半峰宽(FWHM)变化(d)Fig.1.(a) XRD patterns of MAPbI3 films prepared with different BaTiO3 concentrations.(b)–(d) Corresponding to the (110) diffraction peak of BaTiO3:MAPbI3 composite film: (b) (110) crystal plane normalization treatment;(c) strength variation;(d) fullwidth at half-maximum (FWHM) variation.

本文对不同浓度BaTiO3掺杂的MAPbI3薄膜进行FE-SEM 表征,以探究BaTiO3掺杂对薄膜的表面形貌和晶粒尺寸的影响,结果如图2 所示.图2(a)为未掺杂BaTiO3纳米颗粒的MAPbI3薄膜,可以看出薄膜未完整覆盖基底,这会导致电子传输层与碳电极的直接接触,从而增大CPSCs 的漏电流.此外,晶界处分布着许多白色颗粒状物质,根据文献[21]可知这些白色小颗粒为残余的PbI2.而掺入BaTiO3纳米颗粒的MAPbI3薄膜表面均匀致密且没有明显孔洞,随着掺杂浓度的升高,白色小颗粒的数量逐渐减少,这与本文测得的XRD 结果一致.

图2 不同质量分数BaTiO3 掺杂MAPbI3 薄膜的FE-SEM 图 (a) 0;(b) 0.5%;(c) 1.0%;(d) 2.0%Fig.2.FE-SEM images of MAPbI3 films prepared with different BaTiO3 concentrations: (a) 0;(b) 0.5%;(c) 1.0%;(d) 2.0%.

为了更加清楚地说明BaTiO3掺杂对MAPbI3粒径的影响,通过Nano Measurer 软件对掺杂前后的钙钛矿薄膜中的晶粒尺寸进行统计,统计结果见FE-SEM 右上角的插图.随着掺杂浓度的升高,MAPbI3薄膜上的小晶粒数量降低,平均晶粒尺寸由0.47 μm 增至0.68 μm,这与XRD 计算结果一致.由于MAPbI3薄膜中的晶界可以作为陷阱中心,是导致载流子非辐射复合的重要因素[22].因此,晶粒尺寸的增大可以减少晶界的存在,进而可以避免载流子被复合中心捕获,有效抑制非辐射复合的发生,从而提高电池的开路电压(Voc)和填充因子(FF).但是由图2(d)插图可知当质量分数升高至2.0%,晶粒尺寸开始降低.

图3 为掺杂前后样品的截面图,两张图对比可以看出掺杂前后MAPbI3薄膜的厚度没有发生明显的变化,均为600 nm 左右.但从图中红线圈出来的地方可以看出在未掺杂BaTiO3时,MAPbI3薄膜与基底间存在间隙,这会导致载流子传输通道的中断,而在掺杂BaTiO3后,MAPbI3薄膜与基底层之间紧密接触,这有利于光生载流子从钙钛矿层向TiO2层传输.同时可以看到掺杂BaTiO3后MAPbI3薄膜表面与未掺杂前相比更加平整,而相对平滑的表面可以使MAPbI3薄膜与碳电极之间形成良好的界面接触,从而促进空穴的传输,有效抑制载流子复合.

图 3 (a) FTO/TiO2/MAPbI3 和(b) FTO/TiO2/BaTiO3:MAPbI3 薄膜的截面图Fig.3.Film cross-section of (a) FTO/TiO2/MAPbI3 and(b) FTO/TiO2/BaTiO3:MAPbI3.

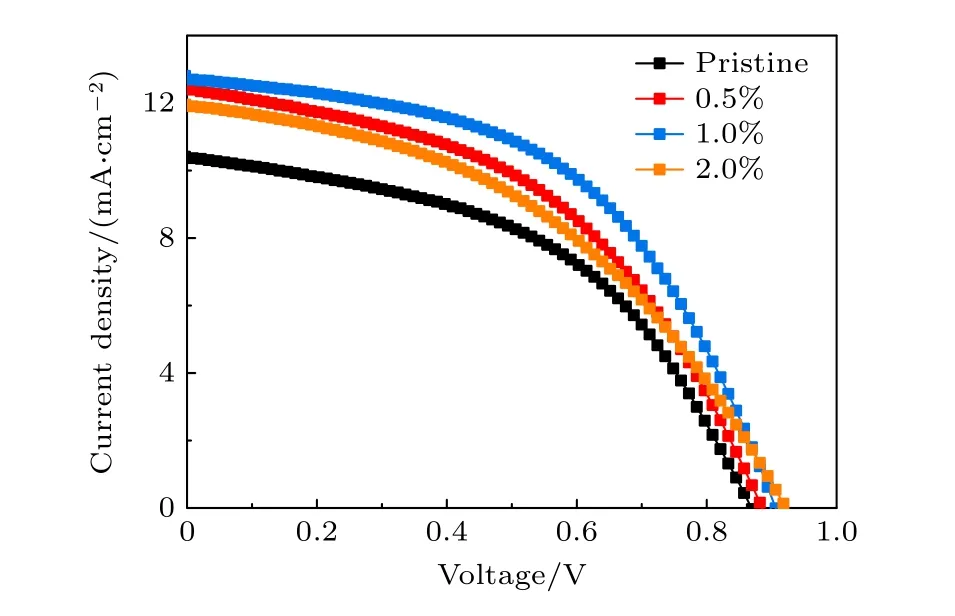

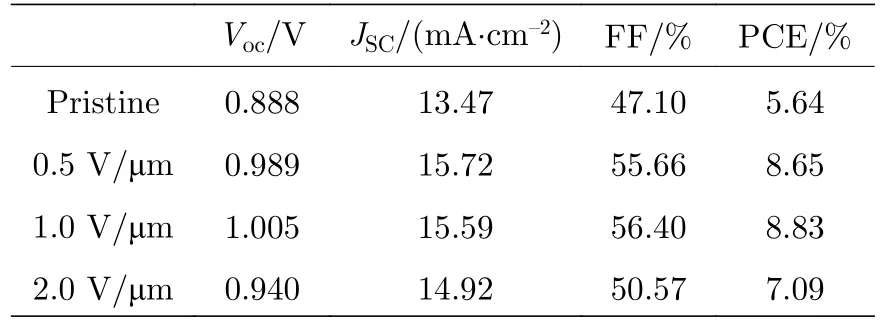

为了研究不同浓度BaTiO3掺杂对钙钛矿太阳能电池性能的影响,组装结构为FTO/TiO2/BaTiO3:MAPbI3/C 的电池,在AM1.5 标准太阳光源下,对器件进行J-V测试,反向扫描下的J-V曲线如图4 所示,表1 为对应的C-PSCs 的光伏性能参数.从图4 和表1 可看出,掺入不同浓度的BaTiO3均可以提高钙钛矿电池的效率,并且当掺杂质量分数为1.0%时,电池的性能最佳.但当掺杂质量分数进一步增大到2.0%时,电池的性能反而开始降低,结合表1 可以看出电池PCE 的降低主要是因为FF 的降低.

表1 不同浓度BaTiO3 所制备的MAPbI3 C-PSCs 的光伏性能参数Table 1. Photovoltaic parameters of MAPbI3 C-PSCs prepared with different BaTiO3 concentrations.

图4 BaTiO3 浓度不同时所制备的MAPbI3 C-PSCs 的J -V特性曲线Fig.4.J -V curves of MAPbI3 C-PSCs prepared with different BaTiO3 concentrations.

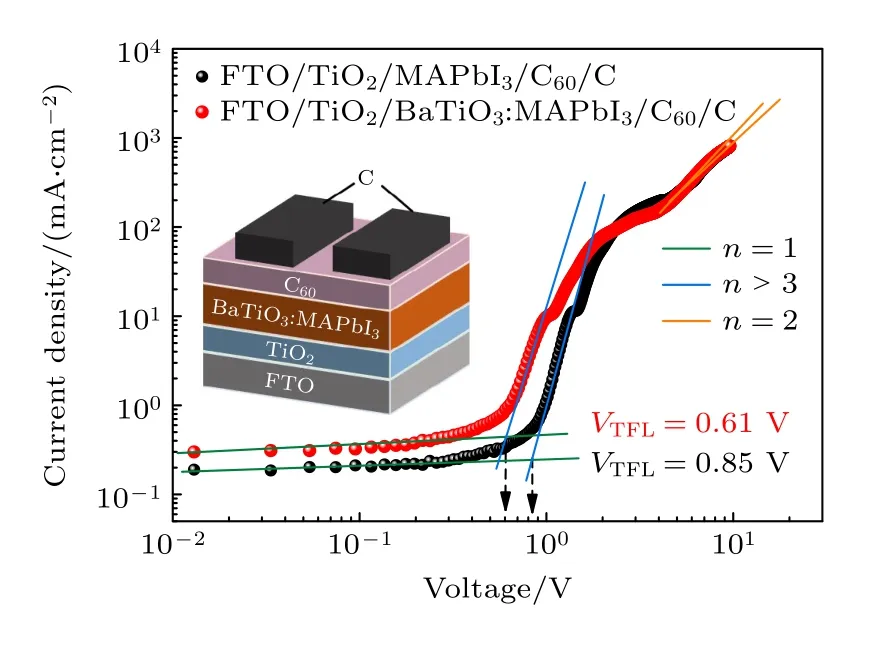

为了进一步研究掺杂BaTiO3后对MAPbI3薄膜内部电子陷阱态密度和电子迁移率的影响,本文对只有ETL 的器件(FTO/TiO2/BaTiO3:MAPbI3/C60/C)进行SCLC 测试以研究电子瞬态过程的传输特性[23].如图5 所示,曲线可以分为3 个区域(J-Vn):n=1 时,是欧姆接触区,电流密度与电压呈线性关系;n>3 时,是陷阱填充区,电流表现出快速的非线性增长,随着外加电压的增大,缺陷被注入的载流子继续填充,当电压达到饱和点时,缺陷将被填满;n=2,是SCLC 区.欧姆和陷阱填充区域之间的交叉点称为缺陷填充限制电压VTFL.陷阱态密度Nt与VTFL关系为[23]

图5 基 于MAPbI3 和BaTiO3:MAPbI3 单电子器件的空间电荷限制电流(SCLC)测试曲线Fig.5.Space charge limited current measurement curves for MAPbI3 and BaTiO3:MAPbI3 single-electron device.

其中,e为单位电荷,L为钙钛矿薄膜的厚度,ε 为钙钛矿的相对介电常数,ε0为真空介电常数.由图5可知,掺杂BaTiO3的钙钛矿薄膜与原始样的相比,VTFL从0.85 V 降低至0.61 V,由(1)式可以算出,对应的薄膜缺陷态密度从1.21×1018cm–3降低至8.58×1017cm–3,VTFL的降低意味着掺杂后钙钛矿薄膜内的缺陷减少,这与FE-SEM 钙钛矿膜中针孔减少的情况相符合.当单电子器件处于SCLC 区时,暗态下的I-V曲线符合Mott-Gurency公式[23]:

其中µ为电子迁移率,V为施加的外偏压.利用(2)式对在SCLC 区域的暗电流计算可得,未掺杂BaTiO3的MAPbI3单电子器件与掺杂后的相比,电子迁移率µ从5.43×10–5cm2/(V·s)提升至5.73×10–5cm2/(V·s),电子迁移率的提高是由于MAPbI3薄膜中缺陷的钝化促进了电子的传输,这样可以减少界面处的电荷积累,从而提高短路电流密度JSC.

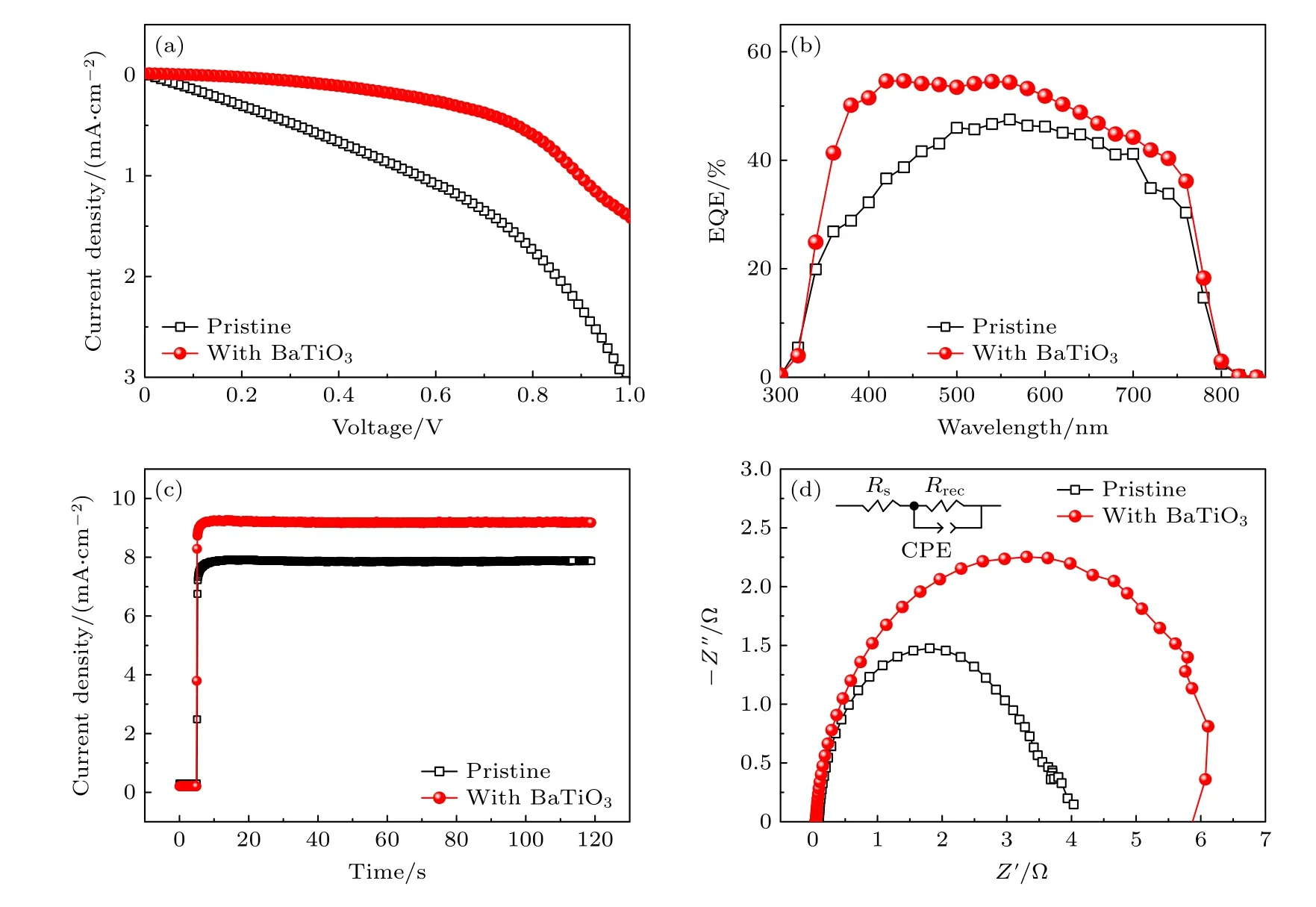

为了研究BaTiO3掺杂对电池器件内部漏电流以及缺陷程度的影响,本文对原始样和质量分数为1%的BaTiO3掺杂后的电池进行了暗电流测试.图6(a)为对应的无光照条件下的J-V曲线,可以看出掺杂BaTiO3后的电池暗电流明显降低.结合FE-SEM 结果可知,掺杂后的器件薄膜无明显孔洞,减少器件的漏电流,且通过SCLC 测试结果可知掺杂后薄膜的缺陷减少,抑制了载流子的非辐射复合,因此有效降低了器件的暗电流.图6(b)显示了原始和最优器件的EQE 曲线,可以看出300—800 nm 可见光范围内质量分数为1%的 Ba TiO3掺杂后电池的EQE 值要高于原始样,这说明在同等情况下BaTiO3掺杂后的电池有更多的光生电子被电极收集,印证了电池JSC提升的主要原因是载流子传输性能的改善.

图6 MAPbI3 和BaTiO3:MAPbI3 基C-PSCs 的(a)暗电流曲线,(b) EQE 曲线,(c)稳态输出电流曲线,(d)电化学阻抗谱(暗态,偏压0.6 V,插图为等效电路图)Fig.6.MAPbI3 and BaTiO3:MAPbI3 C-PSCs: (a) Dark current curves;(b) EQE curves;(c) steady-state output current curves;(d) electrochemical impedance spectroscopy (dark state,0.6 V bias,illustrated as equivalent circuit diagram).

图6(c)给出了原始样和掺杂质量分数为1%的BaTiO3后在电池最大功率点的稳态输出电流曲线,分别对两个器件施加最大输出功率点处对应的电压,分别为0.56 V,0.65 V,在AM1.5G 光强下持续光照120 s.可以看出电池的稳态输出电流均迅速上升最终稳定在7.86 mA/cm2和8.68 mA/cm2,计算得到相应的PCE 为4.40%和5.64%,这个结果与J-V测试得到的结果一致,可以进一步证实BaTiO3掺杂可以有效提高C-PSCs 的PCE.此外,为了研究器件内部电子传输及载流子复合过程,本文对原始样和掺杂质量分数为1%的 BaTiO3的电池进行EIS 测试,在1 mHz—1 MHz 测试频率范围内得到的测试结果如图6(d)所示.根据拟合可得,原始样复合阻抗Rrec为3569 Ω,掺杂BaTiO3后的电池Rrec上升至5703 Ω,这是因为掺杂BaTiO3后的钙钛矿薄膜具有更大的晶粒尺寸,更低的薄膜缺陷密度,载流子在钙钛矿内部和界面处被缺陷捕获的概率降低,减少非辐射复合的可能.同时拟合得到的串联电阻Rs由80.56 Ω 降低至47.78 Ω,Rs的降低也说明电池中界面接触改善,更有利于界面处载流子的传输,进而促使器件Voc与FF 的升高.

3.2 BaTiO3:MAPbI3 复合薄膜极化处理对载流子传输性能的影响

本节对掺杂质量分数为1%的 BaTiO3的MAPbI3薄膜施加不同的极化电压,而后组装成结构为FTO/TiO2/BaTiO3:MAPbI3/C 的电池,探究极化电压对C-PSCs 性能的影响.图7 给出了不同极化电压极化处理的BaTiO3:MAPbI3基C-PSCs的J-V特性曲线,表2 总结了相应的光伏性能参数,可以看出极化处理后的电池各项参数均优于未极化的电池,特别当施加电压为1.0 V/μm 时,电池的性能最佳,其中在该电压下实验室制备的电池的最高效率达到9.02% (Voc为1.015,JSC为15.69 mA/cm2,FF 为56.66%),这说明BaTiO3掺杂极化处理有助于电池性能的提升.但当施加电压高达2 V/μm 时,电池的性能反而降低,表明过高的极化电压不利于电池性能提升.

表2 不同极化电压处理的BaTiO3:MAPbI3 基C-PSCs 的光伏性能参数Table 2. Photovoltaic parameters of BaTiO3:MA PbI3 C-PSCs treated with different polarization voltages.

图7 不同极化 电压处理的BaTiO3:MAPbI3 基C-PSCs的J -V 特性曲线Fig.7.J -V curves of BaTiO3:MAPbI3 C-PSCs treated with different polarization voltages.

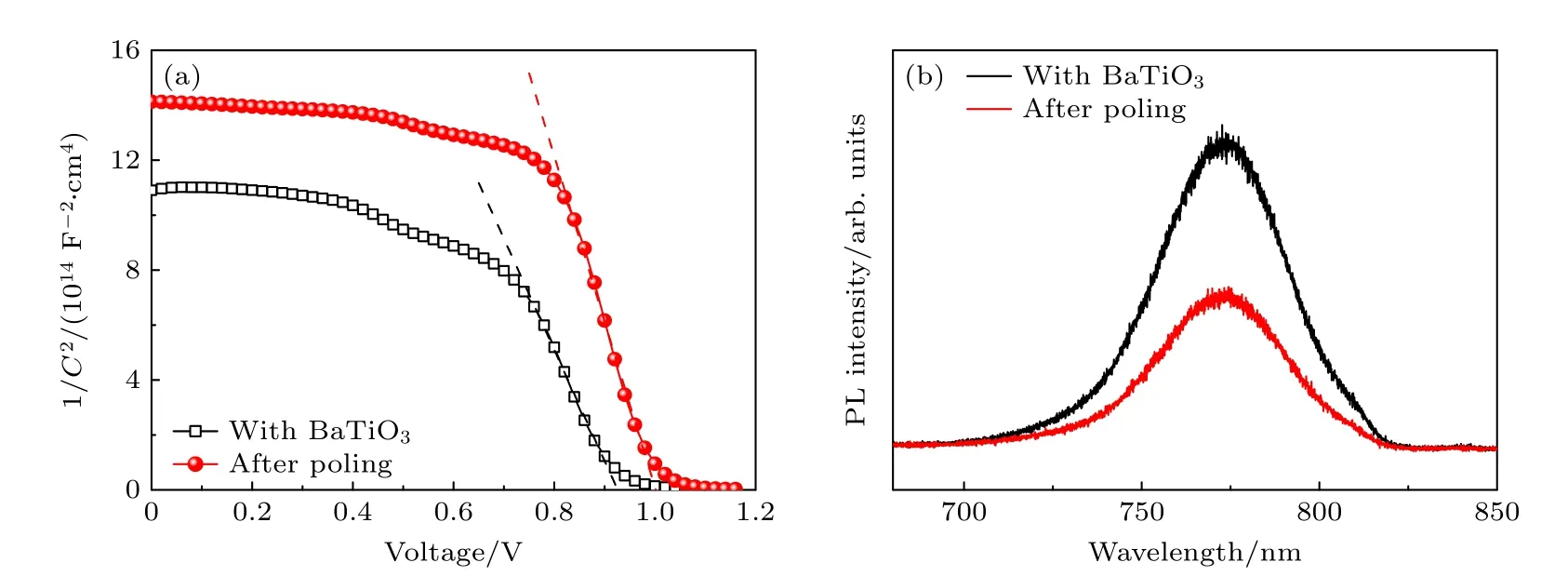

为了探究电池性能提升的内在原因,推测电池性能的提升主要源于内建电场Vbi的提升,为证明此假设,对极化处理前后的BaTiO3:MAPbI3基C-PSCs 进行Mott-Schottky 测试,结果如图8(a)所示,采用耗尽层近似模型((3)式)对曲线进行拟合[24,25],公式如下:

图8 极化处理前后BaTiO3:MAPbI3 基C-PSCs 的(a) Mott-Schottky 曲线和(b)稳态PL 光谱Fig.8.BaTiO3:MAPbI3 C-PSCs before and after polarization treatment: (a) Mott-Schottky curves;(b) steady-state PL spectrum.

其中,C为吸光层与ETL 界面处的电容,e为单位电荷,ε 为MAPbI3的相对介电常数,ε0为真空介电常数,S是有效面积,NA为载流子浓度,K为玻尔兹曼常数,W为耗尽层宽度.对Mott-Schottky曲线最长直线部分做切线,由(3)式可知,切线斜率与载流子浓度成反比,从图8(a)可以看出切线的斜率变大,所以极化处理后的电池具有更低的载流子浓度,这会减少电子的扩散和迁移,进而减小漏电流,从而提高器件的效率;且从(3)式可以得出切线与横坐标的截距即为电池的内建电场Vbi,从图8(a)可以看出,极化处理后的C-PSCs 的切线与横坐标的交点相较于原始样具有明显的右移,这说明Vbi明显提高,较大的Vbi意味着增大了光生载流子分离的驱动力,从而在很大程度上抑制了非辐射复合[26],因此BaTiO3的引入有利于太阳能电池Voc的提升.表3 列出了通过(5)式计算获得C-PSCs 的NA,W,Vbi的值,表中NA由5.82×1015cm–3降低至3.91×1015cm–3以及Vbi由0.926 V提升至1.002 V,这佐证了图8(a)得到的结论.同时还可以看出耗尽层宽度变宽,这更有利于能带的弯曲,促进载流子的迁移[16].

表3 极化处理前后BaTiO3:MAPbI3 基C-PSCs的NA,Vbi,W 值Table 3. NA,Vbi,W values of BaTiO3:MAPbI3 C-PSCs before and after polarization treatment.

利用稳态光致发光(PL)研究载流子动力学,PL 淬灭效应可以作为传输层电荷转移效率的判断[27].图8(b)为极化处理前后的BaTiO3:MAPbI3基C-PSCs 的稳态PL 谱,施加1.0 V/μm 电压极化处理过的C-PSCs 与未极化处理的器件相比,在775 nm 处PL 发射峰强度降低,这表明很大一部分被激发的电子能量是通过能量传递而淬灭的,说明极化处理后的载流子从钙钛矿薄膜到电子传输层的转移效率更高.

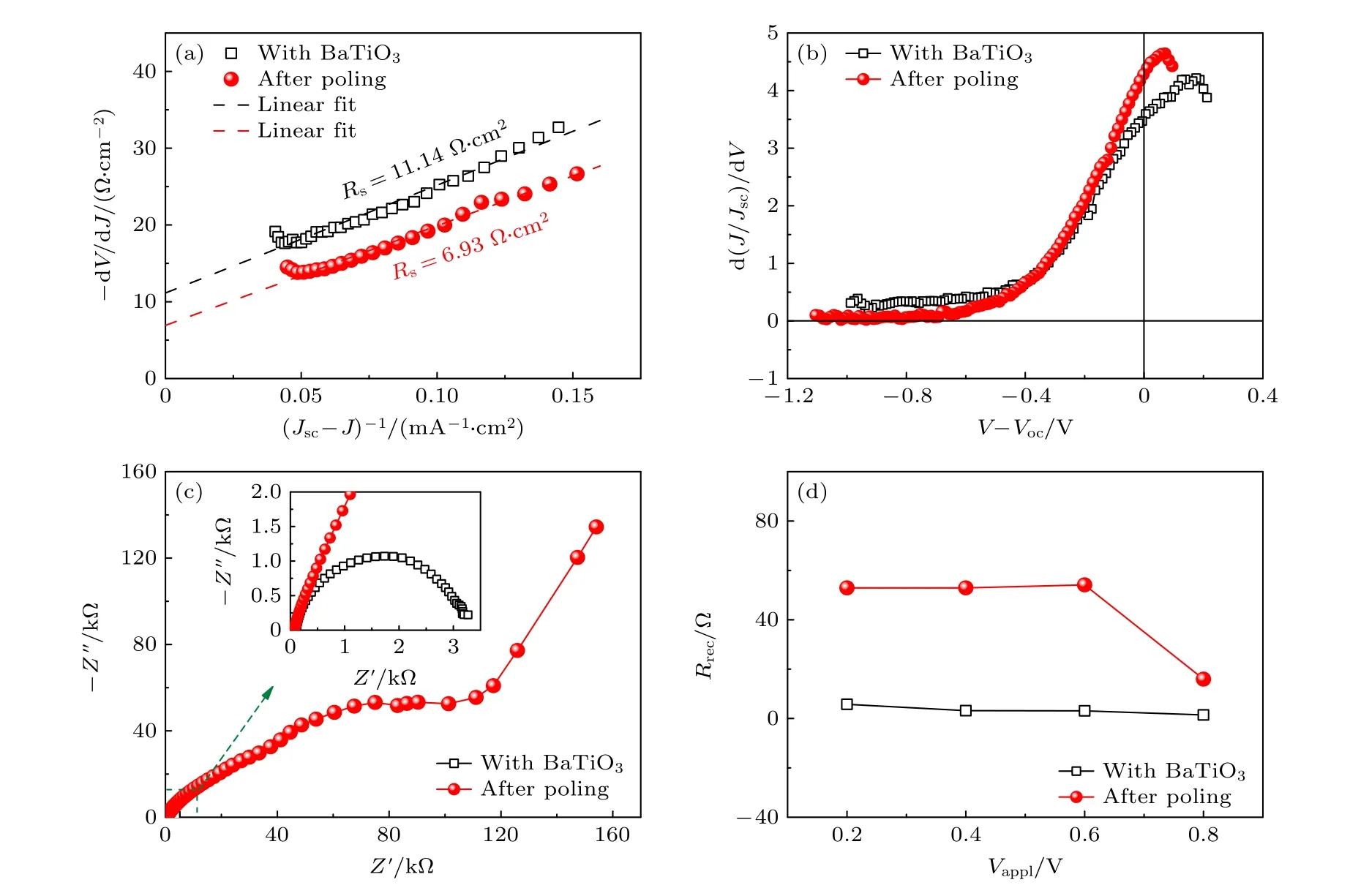

为了更好了解极化处理对BaTiO3:MAPbI3基C-PSCs 的影响的内部机理,采用单异质结型钙钛矿太阳能电池等效电路模型对两组电池的J-V曲线进行拟合分析,以研究极化处理对器件的影响机制.根据半导体异质结原理,一个单异质结太阳能电池的I-V特性曲线可以表示为[28]

式中J,JL,J0分别为通过外电路负载的电流密度、光生电流密度(暗态下JL=0)以及反向饱和电流密度;e为原电荷(e=1.60217662×10–19C);Rs为串联电阻;A为单结理想因子,用来衡量p-n结的优劣;K为玻尔兹曼常数(K=1.3806505 ×10–23J/K);T为绝对温度;V为所施加的偏压;Rsh为并联电阻,由器件中的各种缺陷造成.通过(7)式对J-V曲线数据进行拟合可以得到图9(a).由(7)式可知,串联电阻Rs应为对应公式拟合后所得曲线与y轴的截距,Rs计算结果如图9(a)所示.可以看到极化处理后Rs明显降低,由11.14 Ω·cm2降至6.93 Ω·cm2,Rs越小说明载流子在器件中的传输越快,电池的光电流密度越大[29].图9(b)为J-V曲线的一阶导数与电池内电压之间的数据拟合图,可以看出极化处理后的电池在开路电压附近表现出更好的线性关系,表明其具有更低的载流子的收集势垒[30].这是因为内建电场增大,从而电场力增强,势垒高度减小,载流子在通过势垒时所需的能量减少,进而更有利于提高载流子的传输效率,降低非辐射复合的概率.

图9 极化处理前后BaTiO3:MAPbI3 基C-PSCs 的(a)–dV/dJ 与(JSC– J)–1 关系曲线;(b) d(J/JSC)/dV 与V– Voc 关系曲线;(c) 电化学阻抗谱;(d)不同偏压的RrecFig.9.BaTiO3:MAPbI3 C-PSCs before and after polarization treatment: (a) Relationship between–dV/dJ and (JSC– J)–1;(b) relationship between d(J/JSC)/dV and V– Voc;(c) electrochemical impedance spectroscopy;(d) Rrec with different bias.

此外,测量了极化前后BaTiO3:MAPbI3基CPSCs 的阻抗图谱,来研究极化处理对器件载流子传输过程和复合的影响.如图9(c)所示,极化处理后的电池在低频区的半圆很大,而未极化的CPSCs 的EIS 曲线在图中非常不明显,这表明极化后器件很大程度上抑制了载流子的非辐射复合.通过等效电路对阻抗图谱进行拟合,得到不同偏压下的Rrec的变化规律,如图9(d)所示,极化处理后的C-PSCs 的Rrec均高于原始样,未极化的C-PSCs的Rrec值仅有5 kΩ,而极化处理后则升至最高50 kΩ 左右,表明极化处理后器件内部载流子具有更低的复合损失.因而可以假设: 电偶极子铁电极化后产生的极化电场可以为载流子的传输提供充足的动力,促进光生载流子在界面层之间的传输并抑制载流子复合,有利于Voc和JSC的提高.

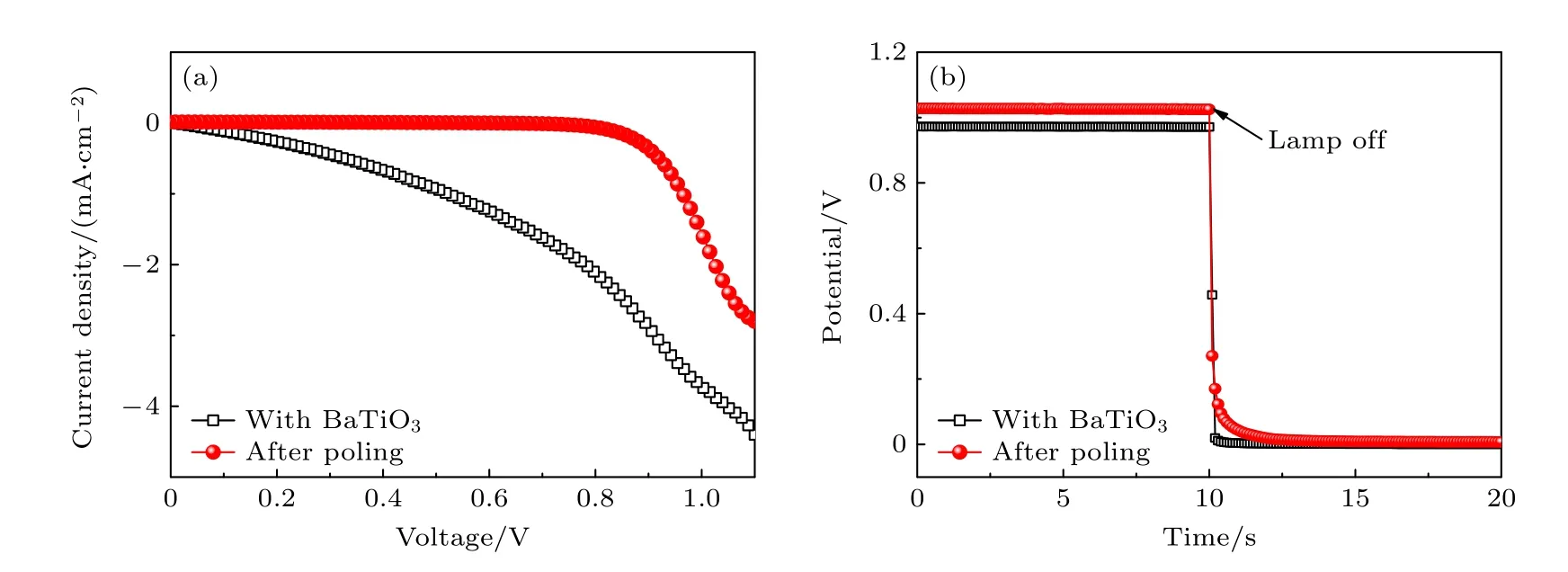

然后对极化前后的电池进行暗电流表征,来研究电池的内部复合中心及杂质缺陷.从图10(a)可以看出,极化处理后的电池暗电流显著减小,在0—0.8 V 的区间内暗电流密度几乎为零,这说明极化后电池内部缺陷减少.相对应的电压衰减曲线如图10(b)所示,图中起始电压为C-PSCs 的光生电压,第10 s 时关闭太阳光模拟器光源,光生电压迅速下降,可以看出极化处理后的C-PSCs 光生电压衰减速度更为缓慢,说明器件内部载流子的寿命更长,载流子复合过程受到抑制.

图10 极化处理前后BaTiO3:MAPbI3 基C-PSCs 的(a)暗电流曲线和(b)电压衰减曲线Fig.10.BaTiO3:MAPbI3 C-PSCs before and after polarization treatment: (a) Dark current curves;(b) voltage decay curves.

最后通过BaTiO3:MAPbI3基C-PSCs 的极化原理图和性能提升原理图(图11)分析掺杂Ba TiO3极化处理后性能提升的原因.首先是由于吸光层薄膜质量的改善引起的电池性能提升.分析原因是掺杂BaTiO3纳米颗粒后,BaTiO3和MAPbI3均为八面体对称结构,因此在溶剂挥发和晶粒成核过程中,BaTiO3可以作为晶粒成核生长的位点,促进晶粒的生长,使得晶粒尺寸增大,继而得到了均匀致密的薄膜.其次引入的BaTiO3晶体的极性由于高度对称形成自发极化,铁电偶极子会造成局部偶极场的变化,局部偶极场可以增加耗尽层WETL的宽度,耗尽层更宽可以降低杂质浓度,从而减小漏电流.而且,当施加正向的外加电压对铁电偶极子进行极化处理时,电偶极子会在外加电场的作用下定向排列,会形成一个与外加电场方向相反的极化电场,当撤去外电场后,仍能存在一个小于极化电场但方向相同的剩余极化电场Eadd,Eadd与内建电场Ebi方向相同,因此薄膜内部内建电场增大至,内建电场的增大可以促进界面能带弯曲,有利于电子和空穴的提取和分离,以及为载流子在界面处的传输提供动力,从而有效抑制非辐射复合.基于铁电材料对载流子传输的有效调控,最终电池性能得到了提升.

图11 BaTiO3:MAPbI3 基C-PSCs 的(a)极化原理图和(b)性能提升原理图Fig.11.BaTiO3:MAPbI3 C-PSCs: (a) Polarization schematic diagram;(b) performance improvement schematic diagram.

4 结论

本文将BaTiO3作为添加剂引入钙钛矿前驱液制备C-PSCs,主要研究铁电材料BaTiO3的掺杂量和极化处理对C-PSCs 载流子传输的影响,从而实现电池性能的提升.首先BaTiO3的引入可以改善钙钛矿薄膜的质量,随着加入量的提高,薄膜的致密性提高,晶粒尺寸先增大后减小,当掺杂质量分数为1.0%时,电池的PCE 最高为5.87%,此时薄膜内部的缺陷态密度降低,载流子迁移率升高,性能最好.进一步对钙钛矿薄膜进行加压极化处理,PCE 提高至8.83%,其中Voc与JSC都有较大幅度提升,Voc由0.888 V 提高至1.005 V,JSC由13.47 mA/cm2提高至15.59 mA/cm2.通过表征证明,高性能C-PSCs 的实现来自于铁电材料BaTiO3诱发的剩余极化电场而增强电池内部内建电场并增加耗尽层宽度,从而促进载流子的传输,有效抑制由缺陷引起的非辐射复合,优化后最佳器件效率为9.02%.