利用粉煤气化炉处理煤化工企业干化污泥的初步探索

2024-02-20付春雨

付春雨

(中国石化 健康安全环保管理部,北京 100728)

随着社会的发展和进步,工业污泥的产量逐年增加,污泥的处理处置问题已成为社会关注的重要问题。工业废水经污水处理厂处理后沉淀分离出的污泥,依据产生单元位大致可分为浮渣、罐底泥、剩余活性污泥、化学沉淀污泥等。由于污泥含水率高、体积大,给堆放和运输带来困难。部分行业的工业污泥可能含有As,Cu,Cr,Hg等重金属及难降解有毒有害物质,如果处理不当或不规范处置会对生态环境造成二次污染,如能开展综合利用,则是宝贵的二次资源。

工业污泥的处理不仅局限于卫生填埋、堆肥和焚烧等传统处理方式,污泥热解和气化处理等技术由于在处理效果上更具优势而被逐渐推广开来[1-2]。国家和地方相继出台了一系列政策、法规,支持鼓励企业通过稳定化、减量化、无害化、资源化途径对包含污泥在内的固体废物进行处理处置,该领域更是成为了近些年国内外污泥处理的研究方向。为降低污泥贮存、运输以及处理处置过程的环境风险[3],减少处置成本,很多企业都在结合自身实际生产情况寻求解决污泥处置的新思路和新途径。近年来,不少企业将污泥和煤混合送入锅炉利用其热值进行产热发电[4],或送入气化炉进行协同处置[5-6],取得了较好的环境效益和经济效益[7-8]。

本工作以某煤化工企业生化污泥、浮渣和罐底泥为研究对象,将其干化后与原料煤一起送入粉煤气化炉进行综合利用,对协同处置后的入炉煤质、污染物排放和合成气质量的变化进行分析,为粉煤气化炉处理煤化工企业干化污泥提供有益参考。

1 工业污泥的处理处置现状

某煤化工企业建设有煤制甲醇、甲醇制烯烃和聚丙烯等主体工程装置,配套给水处理站、循环水站、污水处理场等辅助及环保设施。污水处理场运行时由均质调节等设备单元产生的浮渣和罐底泥以及二沉池等单元产生的生化污泥,体积大且含有少量有毒有害物质,堆放贮存存在一定困难,如委托处理,长距离运输存在较大的环境风险且处理成本颇高。生产运行中发现,污泥中含有多种可燃组分,污泥的干燥基低位热值在11 MJ/kg以上,相当于劣质褐煤的热值,推测该污泥具有很高的能源回收价值。企业拟将生化污泥、浮渣和罐底泥混合脱水后与原料煤一起送入粉煤气化炉进行综合利用。

2 污泥组分及气化后元素流向分析

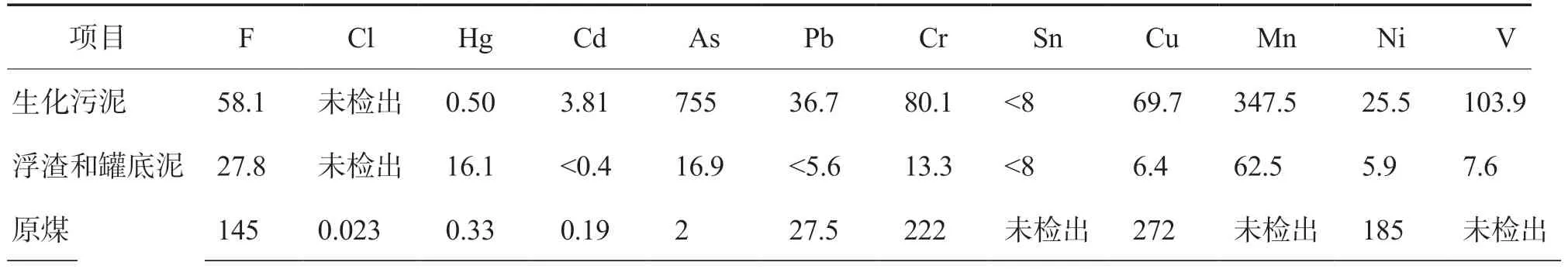

该企业甲醇制烯烃装置污水厌氧预处理单元产生的厌氧污泥、生化单元产生的剩余活性污泥分别经泵提升送入活性污泥浓缩池进行浓缩,经重力浓缩后污泥含水率约为98%,经离心机处理后含水率约为85%,干化处理后污泥含固率控制在70%左右。溶气气浮装置产生的浮渣与污水均质罐底泥混合,经浮渣浓缩罐浓缩后由污泥泵送入浮渣离心机脱水装置,脱水后含水率约为85%。将两种污泥按照固定比例混合均匀,送入煤气化装置掺烧。入炉掺烧各组分主要元素分布情况见表1。

表1 入炉掺烧各组分主要元素分布情况 mg/kg

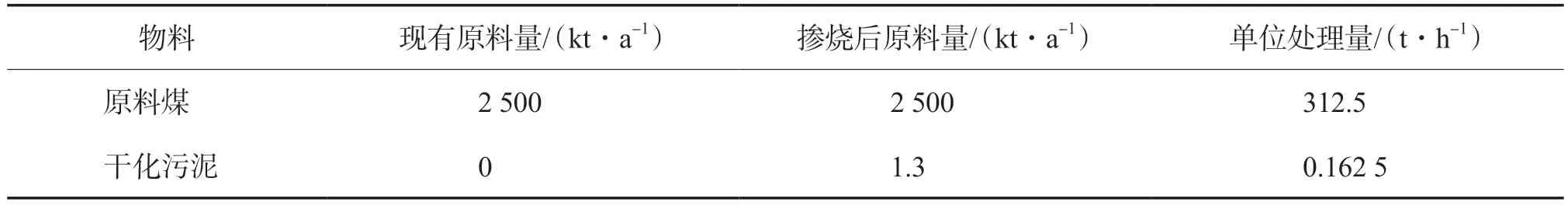

干化污泥(包含生化污泥、浮渣和罐底泥,下同)掺烧前后煤气化装置主要原料消耗变化情况见表2。由表2数据可知,综合利用后干化污泥在原料中占比仅为0.052%。芮新红等[9]的研究结果表明,燃煤中掺入少量污泥(比例不大于6%),对燃料燃烧的稳定、锅炉参数和受热面工作的安全性不会产生不良影响。

表2 掺烧前后煤气化装置主要原料变化情况

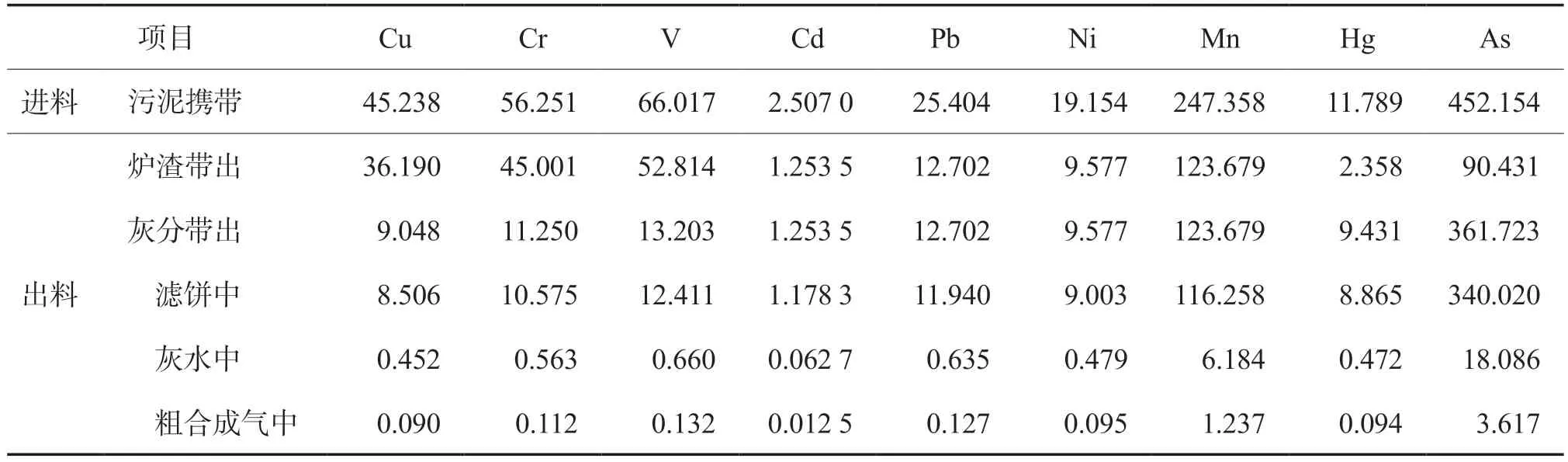

结合国内气化炉综合利用处置干化污泥的相关资料,经气化炉气化后污泥中的各主要元素会部分残留在灰渣中,部分富集在飞灰中。Zn,Cu,Cr等熔点和沸点较高的不易挥发的重金属元素主要残留在灰渣中;Pb,Cd,Ni相对容易挥发,部分残留在灰渣中;As,Hg等熔沸点过低的元素极易挥发,大量富集在飞灰中[10]。干化污泥掺烧后各主要元素在灰渣和飞灰中的分布情况会受焚烧温度、添加剂、焚烧气氛、焚烧时间、升温速率和原污泥含水率等因素的影响,没有固定分配比例。该项目煤气化装置综合利用后炉渣和灰分中的主要元素分配比例见表3。

表3 掺烧后炉渣、灰分中各元素分配比例

干化污泥初步鉴定报告中有检出的主要元素包括F,Hg,Cd,As,Pb,Cr,Cu,Mn,Ni,V,其含量分别为53.840,11.789,2.507 0,452.154,25.404,56.251,45.238,247.358,19.154,66.017 kg/a。煤气化装置综合利用后各主要元素迁移平衡情况见表4。

表4 掺烧后主要元素迁移平衡情况 kg/a

3 干化污泥综合利用可行性分析

结合国内相关的干化污泥综合利用工艺,根据与该工艺相近的污泥送煤制氢装置综合利用的处理方法以及粉煤气化炉对原料适用性广泛的独特优势,对该企业干化污泥送入粉煤气化炉综合利用的可行性进行分析。

3.1 入炉煤质变化分析

根据煤气化装置原料煤入炉设计指标,通过计算分析干化污泥综合利用后入炉煤质是否满足相关设计要求,结果见表5。由表5可知:干化污泥中含水量较少,入炉后煤质水分远低于设计指标;干化污泥中的硫分很低,灰分组分对气化炉运行基本不会产生影响;根据运行阶段的平均入炉煤质情况,选取F,As,Hg,Cd,Pb开展分析,F,As,Hg,Cd,Pb带入原料中的增加量仅为0.016%,3.6%,1.67%,0.83%,0.05%,占比较低,不会对原料煤性质产生大的改变,掺烧后入炉煤质基本维持原有水平。

表5 掺烧后入炉煤质的变化情况

3.2 污染物排放影响分析

根据某企业煤气化装置的实际生产情况,重点开展干化污泥掺烧对煤气化装置气化灰水和固体废物产生情况的影响分析。

3.2.1 气化灰水

根据干化污泥掺烧后各元素的迁移规律和进入气化灰水中的各元素比例,对掺烧后气化灰水中各元素的变化情况进行计算分析,结果见表6。煤气化装置气化灰水正常产生量为310 m3/h。根据表6可知,Hg,Cd,As,Pb,Cr,Cu,Mn,Ni,V的质量浓度分别为0.000 2,0.000 03,0.007,0.000 3,0.000 2,0.000 2,0.003,0.000 2,0.000 3 mg/L,Hg,Cd,As,Pb,Cr,Cu,Ni,V的质量浓度均远低于《石油化学工业污染物排放标准》(GB 31571—2015)[11]中的排放标准。由此可见,本项目气化灰水中极低浓度的污染物对厂内现有污水处理设施的正常运行不会产生影响。

表6 气化灰水各元素的质量浓度与排放标准值对比 mg/L

3.2.2 固体废物

根据污泥气化后的元素流向分析,污泥中各元素主要存在于灰渣中。韩军等[12]在中高温熔融炉中的污泥焚烧实验表明,1 350 ℃的高温处理已经能够固化重金属,在纯水中浸出的各重金属的浓度都非常低,甚至在恶劣酸性环境下灰渣的浸出结果也低于国家相关标准。在本项目中,气化炉气化温度为1 300~1 500 ℃,此温度下重金属固化性质已经较为稳定,较好的固化程度更有利于水泥等行业将灰渣作为原料综合利用。由此可见,结合企业的实际生产情况,将灰渣作为水泥等行业的原料进行综合利用也是可行的。

3.3 粗合成气影响分析

根据各元素气化后的迁移规律和进入粗合成气中的比例,对煤气化装置的粗合成气中各元素含量进行计算分析,结果见表7。根据表7中的数据可以发现,本项目掺烧的干化污泥中各金属元素在粗合成气产品中的浓度极低,进入粗合成气的微量金属元素会在后续净化单元变换装置前的脱毒槽中脱除,微量残存金属元素也不会对产品合成气产生影响。

表7 粗合成气中各元素的质量浓度 mg/m3

4 结论

a)将某煤化工企业污水处理厂的干化污泥和原料煤一起进气化炉掺烧进行综合利用,干化污泥在入炉煤中的占比为0.052%,入炉煤质基本维持原有水平。

b)干化污泥中的各金属元素大部分聚集在气化炉的灰渣中,少部分进入气化装置的灰水中,极微量会进入粗合成气中。

c)气化灰水中重金属的含量很低;气化炉的高温反应更有利于重金属固化;粗合成气中极低浓度的金属元素会在后续净化单元被去除。

d)干化污泥送粉煤气化炉综合利用项目技术可行,对现有污水处理设施正常运行未产生影响,气化炉炉渣可作为水泥原料使用。企业实际运行情况良好,产品合成气无质量问题。