H2O2氧化联合化学复合淋洗去除煤气化细渣中重金属

2024-02-20王常艳刘东方龙宇涵陈云峰吴蔚然

王常艳,刘东方,龙宇涵,纪 元,陈云峰,吴蔚然

(南开大学 环境科学与工程学院,天津 300350)

随着“双碳”政策的推行,煤气化作为实现煤炭清洁高效利用的核心技术得到广泛应用。煤气化过程伴随着大量煤气化渣的产生,据统计,我国煤气化渣年产量已超6 000万吨[1]。煤气化渣的处置方式以填埋和堆存为主[2],其中的重金属可随地表径流进入土壤和地下水,存在二次污染的潜在风险。目前,关于煤气化渣的研究主要集中于残碳提取与掺烧热利用[3]、建工建材应用[4]、土壤/水体修复[5]、高附加值材料制备[6]等资源化利用方面,而煤气化渣中重金属的毒性在一定程度上限制了其资源化利用。因此,对煤气化渣中赋存的重金属进行分离去除不仅有利于防止环境污染,而且为后续煤气化渣资源化技术的开发提供了保障。

工业固废重金属污染的处理方法主要有稳定固化法、生物修复法和化学淋洗法。其中化学淋洗法操作简单,成本低廉,可通过解吸、离子交换、螯合等作用将重金属从工业固废中永久去除[7],被认为是一种有效可行的方法。目前,化学淋洗法去除重金属的研究多为单一淋洗剂,氧化联合化学复合淋洗去除重金属的研究还鲜有报道。复合淋洗剂与重金属存在多种反应机理,比单一淋洗剂淋洗效率更高[8-9];而H2O2氧化可促进重金属向易迁移态转变,提高淋洗效率[10]。

煤气化渣分为煤气化细渣和煤气化粗渣,煤气化细渣较煤气化粗渣具有更高比例的残余碳,对重金属具有更强的吸附作用。因此,本研究选择煤气化细渣作为研究对象,采用H2O2氧化联合化学复合淋洗去除煤气化细渣中重金属,考察了淋洗剂种类、淋洗剂浓度、淋洗液固比、淋洗剂pH、淋洗时间和淋洗次数对Cu、Pb和Cr去除效果的影响,并分析了淋洗前后煤气化细渣中Cu、Pb和Cr的形态变化。

1 实验部分

1.1 材料、试剂和仪器

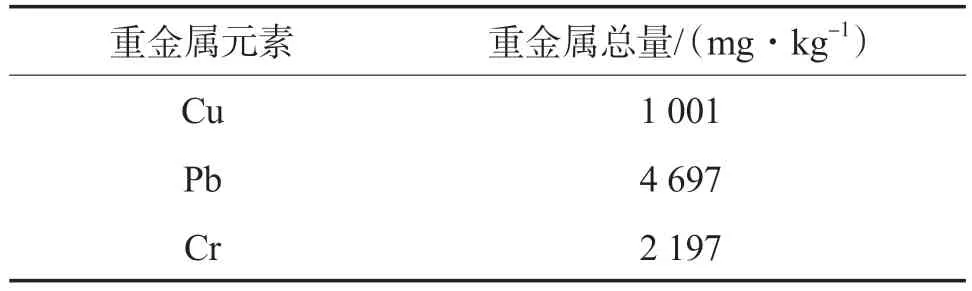

供试煤气化细渣取自内蒙古某煤化工企业,取回后置于70 ℃烘箱中干燥,研磨,过100目(0.15 mm)筛储存备用。煤气化细渣中Cu、Pb和Cr的总量见表1。

表1 煤气化细渣中重金属的总量

质量分数30%的H2O2溶液、盐酸(HCl)、乙二胺四乙酸(EDTA)、柠檬酸(CA)、草酸(OA)、硝酸(HNO3)、氢氟酸(HF)、高氯酸(HClO4)均为分析纯;去离子水。

TAS-990型石墨炉原子吸收分光光度计:北京普析公司;ZHWY-2102C型恒温振荡箱:上海智城公司;PHS-3C型pH计:上海雷磁公司;H1850型台式高速离心机:长沙湘仪公司;ER-35S型数显恒温电加热板:上海慧泰公司;JSM-7800F型扫描电子显微镜:日本电子株式会社;Ulitma Ⅳ型X射线粉末衍射仪:日本津岛公司。

1.2 实验方法

淋洗前,采用H2O2对煤气化细渣进行氧化(H2O2浓度0.5 mol/L,液固比5∶1,(25±1) ℃恒温振荡箱中以180 r/ min振荡2.0 h),以提高重金属的分离效率[11]。氧化后以6 000 r/min转速离心2 min,弃去上清液,用去离子水清洗3次,烘干后进行淋洗实验。

1.2.1 单独淋洗实验

称取1.0 g氧化后的煤气化细渣于50 mL离心管中,按液固比10∶1分别加入一定浓度的HCl、EDTA、CA和OA,于(25±1) ℃恒温振荡箱中以180 r/ min振荡淋洗1.0 h。淋洗完成后,以6 000 r/min离心2 min,弃去上清液,用去离子水清洗3次,烘干后测定重金属总量,计算重金属去除率。根据重金属去除率的高低确定最佳淋洗剂。

1.2.2 复合淋洗实验

CA-OA复合淋洗剂的配制:按配制浓度分别称取相应质量的CA和OA,将两者混合加入相应体积的去离子水中搅拌均匀。

将淋洗剂更换为一定浓度的CA-OA复合淋洗剂,其余步骤同1.2.1节,考察淋洗剂浓度的影响。

按一定的液固比加入0.05 mol/L CA-OA复合淋洗剂(CA和OA的浓度均为0.05 mol/L),其余步骤同1.2.1节,考察淋洗液固比的影响。

按液固比10∶1加入0.05 mol/L CA-OA复合淋洗剂,用0.1 mol/LHNO3和0.1 mol/LNaOH调节pH,其余步骤同1.2.1节,考察淋洗剂pH的影响。

按液固比10∶1加入0.05 mol/L CA-OA复合淋洗剂,于(25±1) ℃恒温振荡箱中以180 r /min振荡一定时间,其余步骤同1.2.1节,考察淋洗时间的影响。

按液固比10∶1加入0.05 mol/L的CA-OA复合淋洗剂,于(25±1) ℃恒温振荡箱中以180 r/min振荡1.0 h,其余步骤同1.2.1节,循环6次,考察淋洗次数的影响。

1.3 分析方法

1.3.1 重金属总量分析

采用HCl+HNO3+HF+HClO4消解法分析重金属总量,具体步骤为:1)取0.3 g煤气化细渣,加入10mL HCl,于90~100 ℃开盖加热至剩3 mL;2)加入9 mL HNO3,于90~100 ℃加盖加热30 min;3)加入5 mL HF,于150~170 ℃开盖加热30 min;4)加入3 mL HClO4,于150~170 ℃加盖加热至样品呈牙膏状(加热过程中频繁晃动坩埚,保证充分消解)。消解后采用原子吸收分光光度计测定重金属总量。

1.3.2 重金属形态分析

采用Tessier五步提取法[12]对淋洗前后煤气化细渣中的重金属进行形态分析,该方法将重金属分为可交换态、碳酸盐结合态、铁锰结合态、有机结合态和残渣态。提取后采用原子吸收分光光度计测定重金属总量。按不同形态的重金属在环境中的稳定性不同,其中前4种形态(易迁移态)的重金属会随着环境的变化而释放到环境中,对环境造成威胁;只有残渣态较稳定,能长时间存在于煤气化细渣中,在自然条件下可认为是无污染风险的。

1.3.3 煤气化细渣表征

采用XRD分析煤气化细渣的晶体结构;采用SEM观察煤气化细渣的微观形貌。

2 结果与讨论

2.1 淋洗条件对重金属去除效果的影响

2.1.1 淋洗剂种类

4种淋洗剂对煤气化细渣中Cu、Pb和Cr的单独淋洗效果如图1所示。作为对照的去离子水对煤气化细渣中3种重金属的去除率均低于10%,说明Cu、Pb和Cr仅有少量以水溶态形式赋存于煤气化细渣中[13],去离子水淋洗无法有效降低煤气化细渣中重金属的含量。4种淋洗剂对煤气化细渣中Cu、Pb和Cr均有一定的去除效果,当淋洗剂浓度从0.01 mol/L升至0.20 mol/L时,4种淋洗剂对重金属的去除率基本呈上升趋势。淋洗剂浓度升高,单位淋洗剂中重金属离子的结合位点增多,有利于重金属的去除[14]。4种淋洗剂对煤气化细渣中Cu的去除率从高到低依次为OA>CA>EDTA>HCl,对Pb的去除率从高到低依次为CA>EDTA>OA>HCl,对Cr的去除率从高到低依次为CA>OA>EDTA>HCl。

图1 4种淋洗剂对重金属的单独淋洗效果

对比4种淋洗剂对煤气化细渣中Cu、Pb和Cr的去除效果,CA和OA对3种重金属的去除有一定优势。这是因为CA和OA是典型的羧基酸,可迅速与重金属络合形成配位化合物,在一定浓度范围内可高效淋洗分离煤气化细渣中的重金属[15-16]。同时,CA和OA具有生物降解性较好、环境二次污染风险较低等优点。但CA具有较强还原性,浓度较高时,可能将部分高价态的重金属如Cr(Ⅵ)还原成与煤气化细渣具有更强结合力的低价态金属如Cr(Ⅲ),不利于重金属的去除[17];高浓度的OA则可能与铁离子和钙离子结合生成沉淀附着在煤气化细渣表面,影响淋洗效果[18]。因此,考虑将这两种试剂复配,探究其对煤气化细渣中重金属的去除效果。

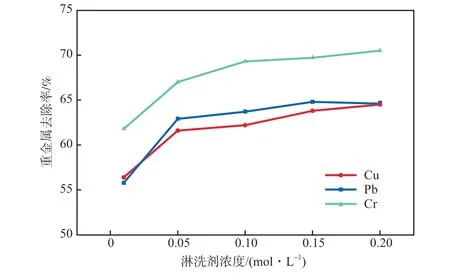

2.1.2 淋洗剂浓度

复合淋洗剂浓度对重金属去除率的影响见图2。由图2可知,复合淋洗剂较单一淋洗剂(图1)对Cu、Pb和Cr具有更好的去除效果,同时复合淋洗剂对淋洗效率的提高有着协同作用[19]。Cu、Pb和Cr去除率随着复合淋洗剂浓度的增加而增大,高浓度时增长显著变缓。这是因为:随着复合淋洗剂浓度的增加,淋洗剂中酸根离子增多,解吸、离子交换和螯合作用增强,重金属更易从煤气化细渣表面解吸;但煤气化细渣中易迁移态重金属含量一定,随着淋洗剂浓度的增加,解吸出来的重金属含量保持相对稳定,即重金属解吸达到平衡[20]。因此,重金属去除率呈现先增加后趋于平缓的趋势。综合考虑淋洗成本和重金属去除效果,选择0.05 mol/L浓度的CA-OA复合淋洗剂进行后续实验。该浓度下,重金属去除率从大到小依次为Cr>Pb>Cu。

图2 复合淋洗剂浓度对重金属去除率的影响

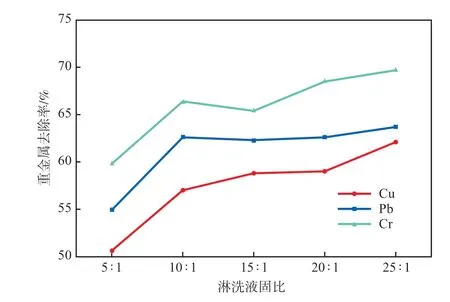

2.1.3 淋洗液固比

淋洗液固比对重金属去除率的影响见图3。由图3可见,Cu、Pb和Cr的去除率随着淋洗液固比的增大而增大,其中Pb在液固比10∶1时基本达到平衡。淋洗过程中酸根离子与煤气化细渣表面的阳离子吸附位点以及其他阴离子竞争吸附重金属离子[21],低液固比可能会使煤气化细渣颗粒与淋洗剂接触不充分,导致淋洗过程反应不彻底;高液固比增加了单位质量煤气化细渣中的酸根离子,提高了淋洗剂的传质能力,增强了淋洗剂的交换和络合作用,从而促进了重金属从煤气化细渣表面解吸[15]。当解吸达到平衡时,增大液固比只会增加淋洗成本及后续淋洗液产生量。因此,综合考虑淋洗成本和淋洗效率,选择10∶1作为淋洗实验的最佳液固比。

图3 淋洗液固比对重金属去除率的影响

2.1.4 淋洗剂pH

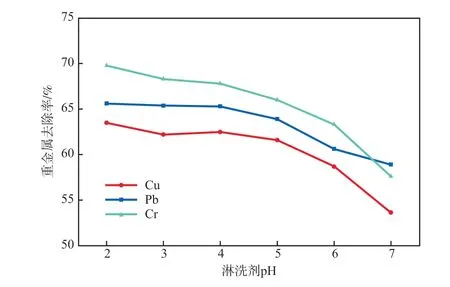

淋洗剂pH对重金属去除率的影响见图4。由图4可见,随着淋洗液pH的增大,煤气化细渣中Cu、Pb和Cr去除率呈下降趋势,当pH升至7时,Cu、Pb和Cr的去除率均显著下降,表明重金属更易在酸性条件下发生解吸。这是因为淋洗剂中H+与重金属离子共同竞争煤气化细渣表面的吸附位点,pH越低,H+争夺吸附位点的能力越强,重金属离子越容易被释放出来;同时H+降低了煤气化细渣表面的负电荷数量,促进了重金属离子的离解[22]。WASAY等[23]研究表明,有机酸的羟基在pH为3~5时更易分解,从而与重金属离子发生络合反应。考虑到复合淋洗剂与煤气化细渣混合后pH为3,且淋洗完成后,煤气化细渣经过3次水洗,不会对环境或者后续处理造成影响,故无需另外调节pH。

图4 淋洗剂pH对重金属去除率的影响

2.1.5 淋洗时间

淋洗剂时间对重金属去除率的影响见图5。

图5 淋洗时间对重金属去除率的影响

由图5可见,煤气化细渣中Cu和Pb的去除率先随着淋洗时间的延长而提高,而后Cu在2.0 h达到平衡,Pb在1.0 h达到平衡。Pb较快达到平衡状态,可能是因为经H2O2氧化后Pb的可交换态占比较小导致的。在淋洗时间为0.5~3.0 h时,Cr的去除率随着淋洗时间的延长而缓慢提高,在3.0 h时达到最大去除率69.9%。淋洗初始阶段,煤气化细渣表面易迁移态重金属被快速释放出来;随着淋洗时间延长,与煤气化细渣结合较强的重金属离子逐渐解吸,重金属去除率逐渐趋于平衡,这与大部分研究结果相一致[24-25]。从实际应用角度出发,淋洗时间不宜过长,故选择淋洗时间为1.0 h。

2.1.6 淋洗次数

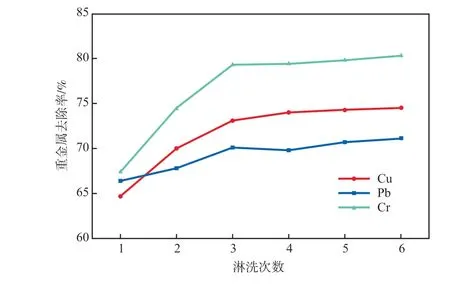

淋洗剂次数对重金属去除率的影响见图6。由图6可见,煤气化细渣中Cu、Pb和Cr的去除率随着淋洗次数的增加而升高。在淋洗次数小于4时,随着淋洗次数的增加3种重金属的去除率变化显著,Cu、Pb和Cr在3次淋洗后去除率分别达到73.1%、70.1%和79.4%。增加淋洗次数可改善淋洗效果的主要原因有:1)首次淋洗时煤气化细渣中含有大量易迁移态的重金属离子,而单位淋洗剂中重金属结合位点一定,重金属离子竞争较大,随着淋洗次数的增加,煤气化细渣表面易迁移态重金属离子含量不断减少,与淋洗剂络合反应完全;2)增加淋洗次数实质上也是增大淋洗液固比。由于残渣态重金属不易被解吸,故进行一定次数的淋洗后重金属去除率趋于稳定。在保证重金属去除率的前提下,考虑时间成本和处理成本,选择淋洗次数为3次。

图6 淋洗次数对重金属去除率的影响

2.2 氧化和淋洗前后煤气化细渣中重金属的形态分析

氧化和淋洗前后煤气化细渣中重金属的形态分布见图7。Cu主要以残渣态(64.27%)和有机结合态(32.41%)形式存在;经H2O2氧化处理后可交换态的占比由0.19%升至17.19%,可能是因为氧化剂活化了重金属,使得煤气化细渣中残渣态Cu向易迁移态转化;经淋洗后,易迁移态占比减少,残渣态占比增加,由64.27%升至67.21%。Pb主要以铁锰结合态(68.53%)为主;淋洗处理后,Pb主要以残渣态(53.58%)形式存在。Cr主要以残渣态(72.60%)和铁锰结合态(19.25%)形式存在,淋洗后残渣态占比升至81.38%。综上,H2O2氧化联合化学复合淋洗主要去除煤气化细渣中重金属的易迁移态,使煤气化细渣中Cu、Pb和Cr的总量显著下降,最终主要以残渣态形式存在,有效降低了煤气化细渣中重金属的环境风险。

图7 氧化和淋洗前后煤气化细渣中重金属的形态分布

2.3 氧化和淋洗前后煤气化细渣的晶体结构和形貌分析

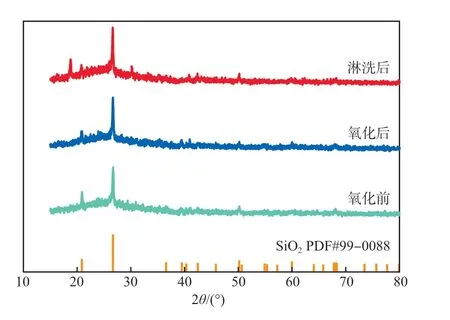

氧化和淋洗前后煤气化细渣的XRD谱图见图8。由图8可见:煤气化细渣主要组成成分为SiO2;氧化和淋洗前后,SiO2特征峰无明显偏移和改变,说明H2O2氧化联合化学复合淋洗对煤气化细渣的晶体结构无显著影响。

图8 氧化和淋洗前后煤气化细渣的XRD谱图

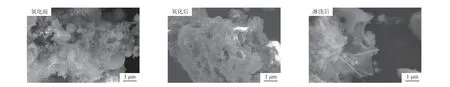

氧化和淋洗前后煤气化细渣的SEM照片见图9。由图9可见:氧化前煤气化细渣结构较致密,表面粗糙且有大量凸出细颗粒,存在易剥落的片状或块状结构;氧化和淋洗后煤气化细渣结构较松散,表面存在较多孔隙,但微观结构未发生明显变化,表明H2O2氧化联合化学复合淋洗对煤气化细渣的自然结构影响较小。

图9 氧化和淋洗前后煤气化细渣的SEM照片

3 结论

a)柠檬酸和草酸复合淋洗较单一淋洗对煤气化细渣中Cu、Pb和Cr具有更好的去除效果。在复合淋洗剂浓度为0.05 mol/L、淋洗液固比为10∶1、淋洗剂pH为3、淋洗时间为1.0 h、淋洗次数为3的优化条件下,煤气化细渣中Cu、Pb和Cr去除率分别达到73.1%、70.1%和79.4%。

b)H2O2氧化联合化学复合淋洗可促进煤气化细渣中Cu、Pb和Cr的形态转变,并降低易迁移态占比,有效降低了煤气化细渣中重金属的环境风险。

c)XRD和SEM分析结果表明,H2O2氧化联合化学复合淋洗不会破坏煤气化细渣的晶体结构和自然结构。