基于浸没式液冷的锂电池热管理研究进展*

2024-02-20李超恩温小栋刘东京

江 毅 李超恩 温小栋 于 航 刘东京

(1.宁波工程学院,宁波;2.同济大学,上海;3.江苏大学,镇江)

0 引言

随着人们环保意识的不断提高和能源危机的日益加深,新能源电动汽车已成为国内外关注的热点[1]。作为电动汽车的主要发展方向,锂电池凭借其高能量密度、长寿命、低自放电等优势备受青睐。然而,随着电池能量密度的增加和更高功率充电技术的发展,动力锂离子电池热失控风险逐渐增大[2]。研究表明,在极端温度下(包括高温和低温),锂离子电池容易出现热失控现象,并且在充放电过程中会产生大量热量并堆积,这些堆积会影响到其使用寿命并可能导致爆炸或火灾事故。因此,电池热管理系统(battery thermal management system,BTMS)作为防止锂离子电池过热的关键技术,在学术界和工业界备受重视[3-4]。

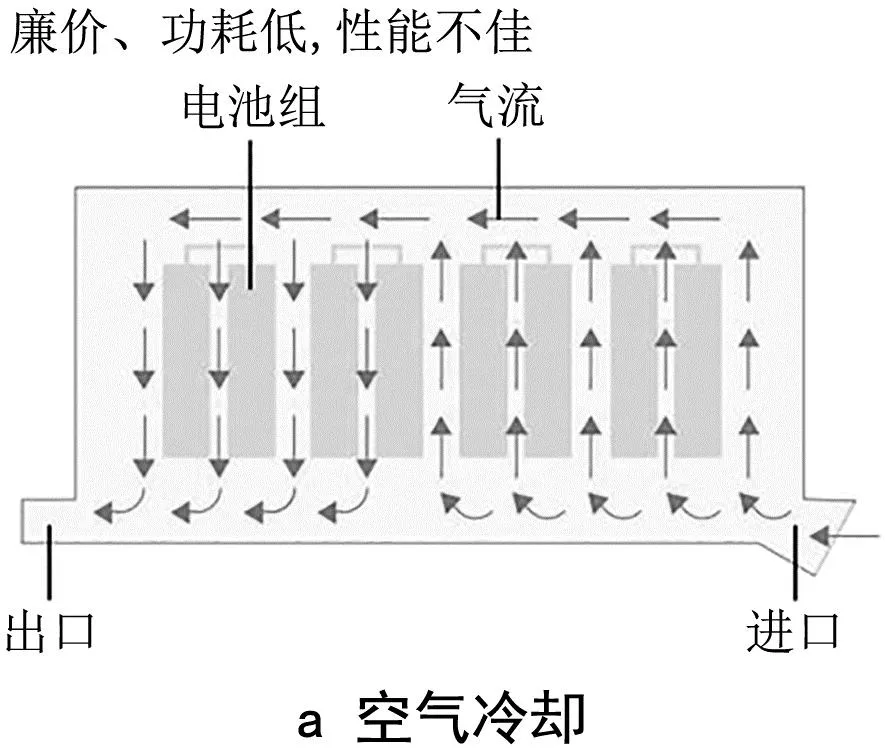

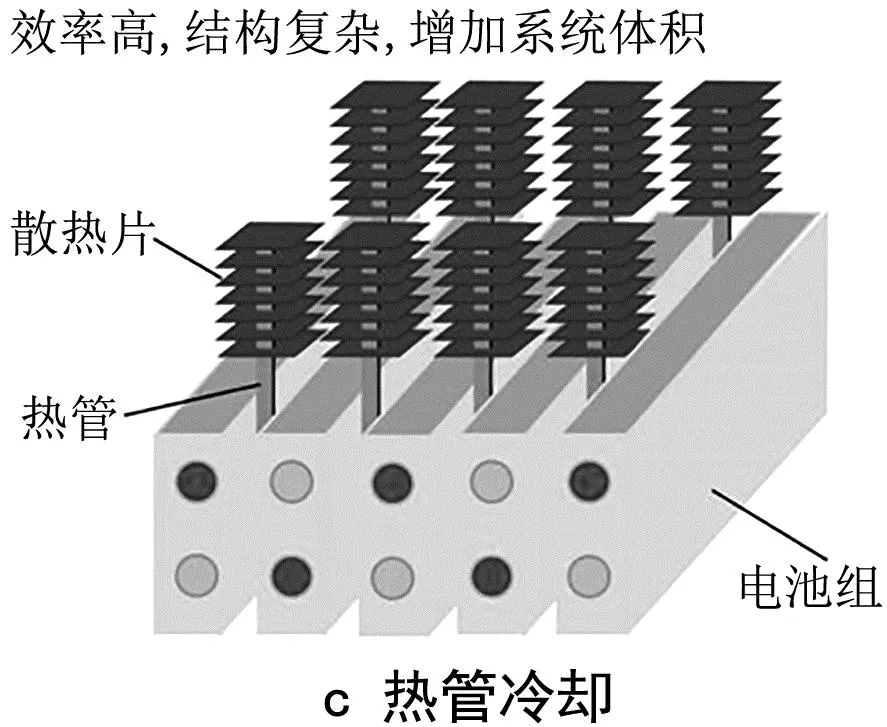

目前,针对锂电池热失控问题已经开发出了多种冷却系统[5-6],主要包括空气冷却、液体冷却、热管冷却、相变冷却及其组合冷却系统[7]。其中,空气冷却可分为自然对流换热和强制对流换热[8]。但由于其换热效率低且热传导弛豫时间长等缺点,在高放电倍率下难以满足大规模电池组的散热需求。而具有高导热性、结构稳定性、低维护成本和寿命长等特点的热管冷却在电池热管理中备受关注。然而,热管冷却在快速温度波动和恶劣环境条件下存在局限性,并且缺乏简单通用的传热模型来准确预测模块和电池组的散热性能,因此尚未商业化应用[9]。近年来,相变冷却也得到了广泛研究,但由于相变材料成本较高且导热系数较低,并需要与其他散热方案相结合使用,使其难以落地应用[10-11]。随着电池能量密度的逐渐提高与散热需求增加,液体冷却技术越来越受到学术界和工业界的重视[12-13]。根据冷却液是否直接接触到电池,可将其分为直接液冷或间接液冷。直接液冷又称为浸没式液冷,是目前最有效的散热技术之一,具有高效散热、节能降耗、节约空间和稳定低噪等优点。该冷却系统把电池浸泡在非导电的电介质中,使其得到均匀的热量传导,从而保证了电池组温度的均匀性。由于换热介质与电池直接接触,降低了接触热阻[14],进一步提高了换热效率。此外,这种冷却方法还可以降低系统的复杂性[15]。4种不同冷却方式及其优缺点如图1所示[16]。随着技术发展出现了许多组合系统[17]。

目前,虽然已有大量关于浸没式液冷用于数据中心的报道,但对其在电池热管理方面缺乏综述。本文分析和介绍了基于浸没式液冷技术的电池热管理,包括冷却液种类、排布方式、流速、压力等因素对电池散热效率的影响,并探讨了该技术所面临的前景和挑战。

1 浸没式电池液冷技术

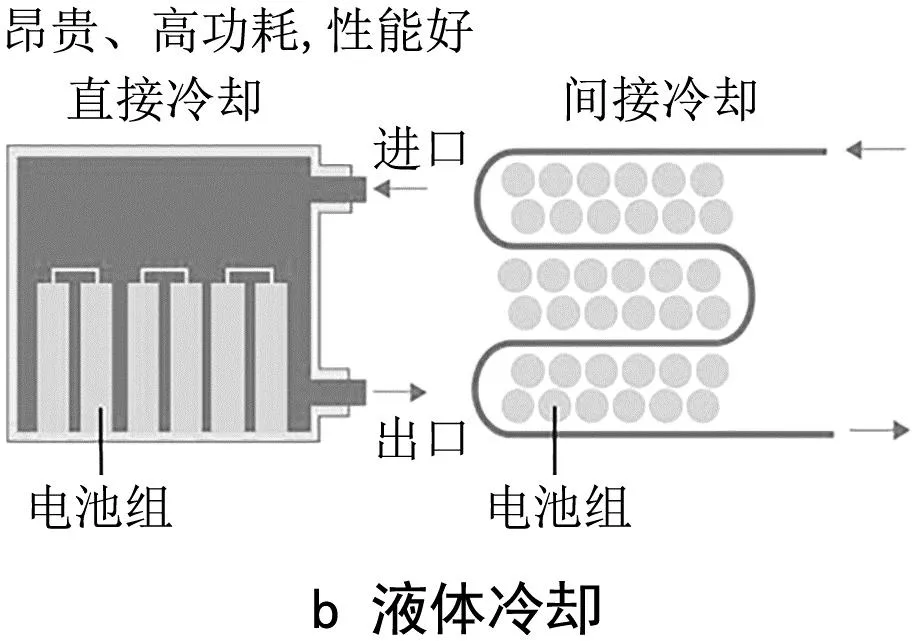

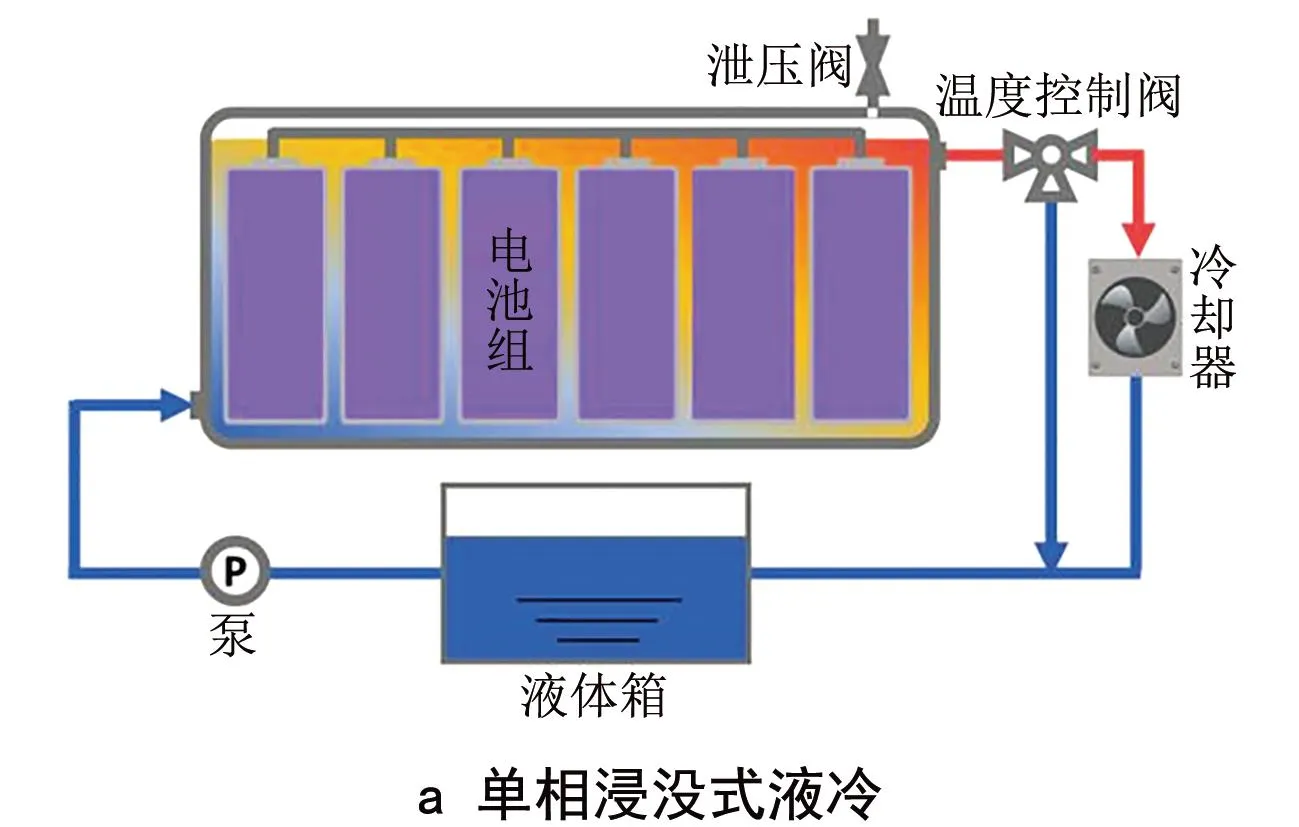

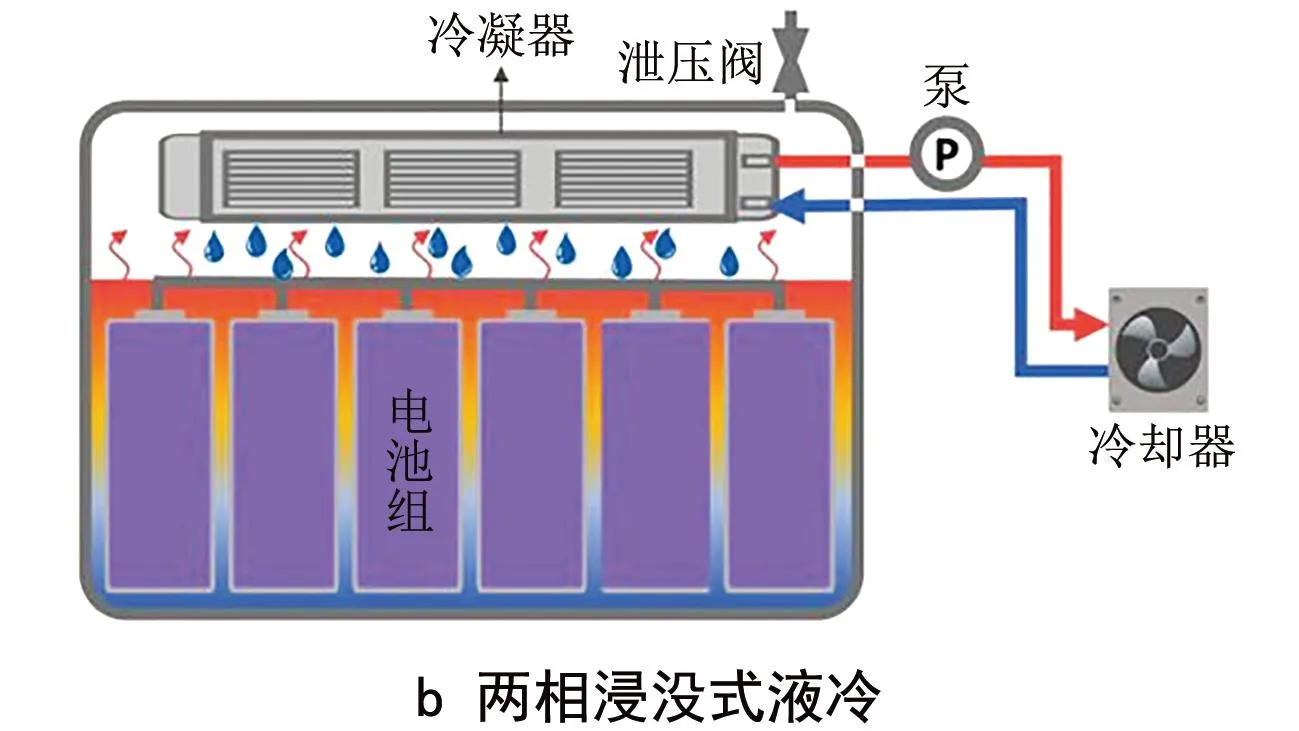

根据不同的换热机理,浸没式液冷系统可分为单相和两相浸没式液冷系统。其工作原理如图2所示。

图1 几种电池冷却技术[16]

图2 单相与两相浸没式液冷原理图

在单相浸没式液冷系统中,通过外部散热器循环散热的冷却液始终保持液态。为了满足单相浸没式液冷的要求,需要选择具有高沸点、低黏度、高导热系数、不易挥发和兼容性好的冷却液,并避免频繁补充[18]。

在两相浸没式液冷过程中,随着电池表面温度升高,冷却液发生相变并依靠液体沸腾快速带走热量。沸腾换热性能随着温度的上升而快速提高,并吸收大量潜热以实现快速传递热量。当冷却液蒸发后遇到冷凝器表面时会凝结成为液体重新回到腔体内。由于冷却液发生相变,对容器的密封性有一定的要求[19]。

1.1 单相浸没式液冷技术

单相浸没式液冷可应用的工质包括氢氟醚、硅油和烃类等。与两相浸没式液冷相比,由于工质不发生相变,因此其冷却系统更为简单。理想的冷却工质应具备良好的绝缘性、高比热容和导热系数、良好的阻燃性能、低成本,以及适宜的工作温度、较长的寿命、无腐蚀性、低密度和低黏度等特点。

氢氟醚是电子浸没式液冷中最为常见的工作介质[18,20],近年来也被广泛应用于电池热管理系统。其中3M公司开发的Novec系列产品应用较为广泛。由于其较好的兼容性,沸点较高的Novec介质可用于单相浸没式液冷。

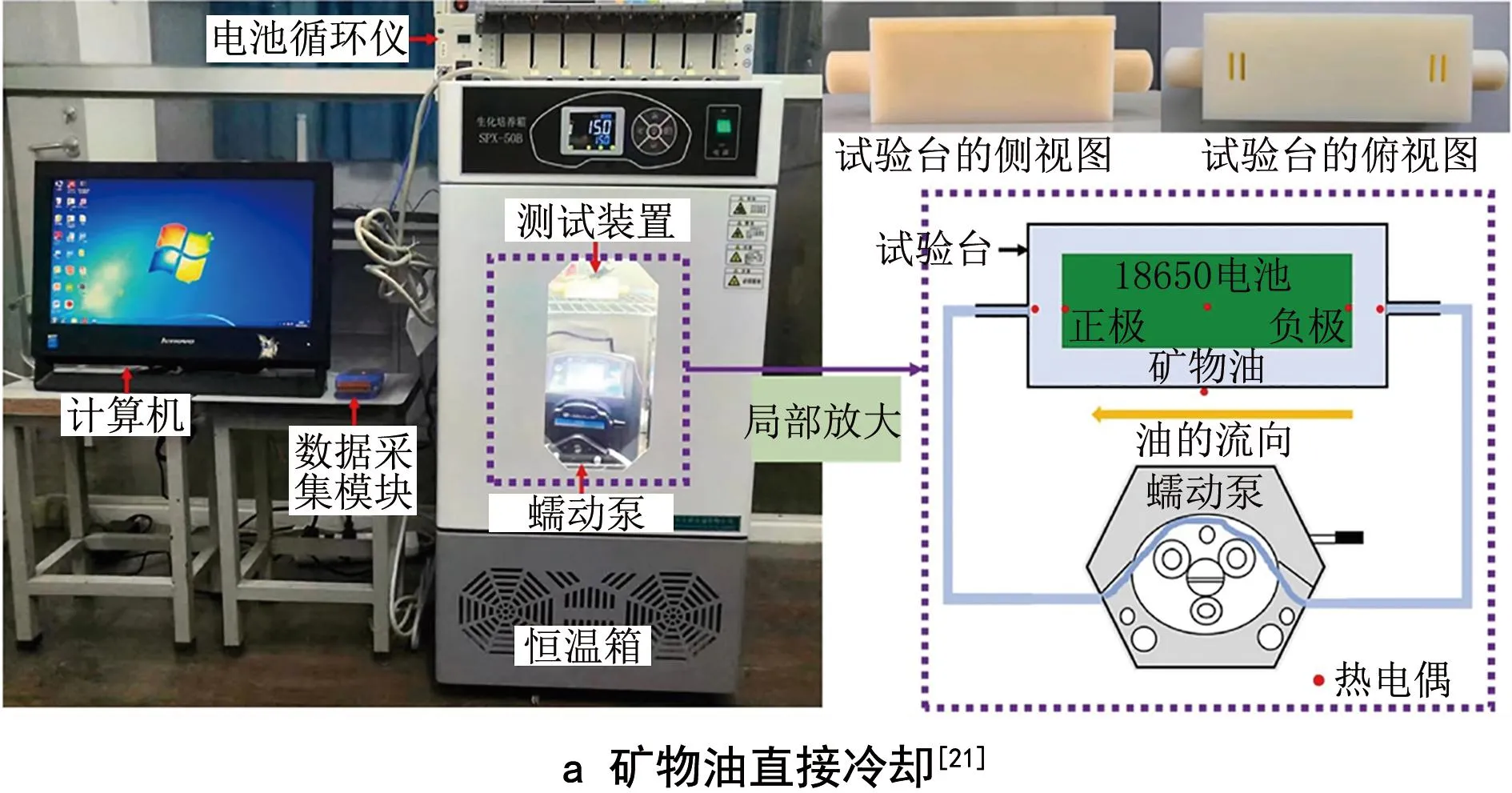

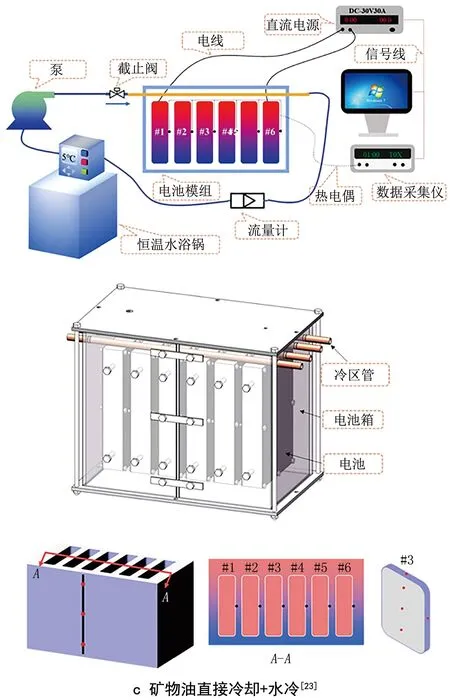

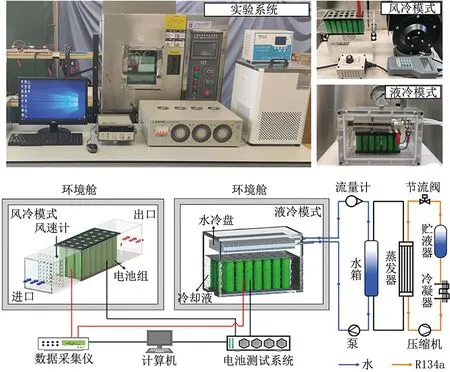

近年来,碳氢化合物在电池浸没式液冷系统中的应用备受关注,包括矿物油、多烯烃(PAO)和其他合成碳氢化合物油。其中,矿物油由于低成本、低毒性及工作范围广的特点,常被应用于单相浸没式液冷系统中[12]。Liu等人通过实验研究了动态充放电循环的电池在静态和流动的矿物油冷却下的热响应,如图3a所示。实验研究表明,提高矿物油的流速可有效降低电池表面温度,然而由于冷却能力有限,随着流速进一步提高,降温效果逐渐减弱。理论分析表明,矿物油在传热过程中存在着混合对流现象:在低雷诺数情况下,自然对流起主导作用;随着雷诺数增大,强制对流效应与自然对流效应相当甚至超过前者;在4C(C为最大容量)放电倍率条件下,自然对流始终主导传热过程[21]。Satyanarayana等人对比了自然空气冷却、强制空气冷却、矿物油冷却和导热油冷却4种不同的冷却方式,实验装置如图3b所示。研究结果表明,在3C放电倍率下,配备强制空气冷却、导热油冷却和矿物油冷却的电池模块的最高温度分别降低了43.83%、49.17%和51.54%。在强制对流冷却下电池组的最高放电倍率为1.5C;而在浸没式冷却条件下,电池组的最高放电倍率可达2C[22]。Wang等人将单相浸没式液冷与水冷系统相结合,即将电池浸没在矿物油中,由矿物油吸收电池产生的热量,并通过冷却系统带走矿物油中的热量(如图3c所示)。研究结果表明,与自然对流冷却和单相浸没式液冷相比,耦合系统使得电池能够在最佳工作温度下分别延长150.3%和45.7%的工作时间[23]。

图3 单相液冷实验系统

此外,增大电池间隔、介质流速及采用具有高导热系数和低运动黏度的工作介质可以提高系统的冷却性能。Wang等人设计了一种用于锂离子软包电池的浸没式液冷系统。该系统采用高绝缘性的10号变压器油作为冷却液,在主动和被动模式下均可运行。与Novec系列氟化液FC-72和HFE-7100相比,10号变压器油具有更高的比热容和导热系数。实验结果显示,在2C放电倍率和25 ℃环境温度下,浸没式液冷方案展现出最佳的热管理性能。与自然空气冷却相比,电池的最高温度从58.3 ℃降至39.4 ℃,降幅达32.4%[24]。Liu等人探究了10号变压器油用于电池冷却的可行性。研究表明,在2C放电倍率下,浸泡在静止变压器油液中的电池的最高温度为37.4 ℃,远远低于自然空气冷却。当流量为15 mL/min(雷诺数为0.59)时,整个系统达到最佳效能[25]。

壳热流体(应用于壳管式换热器中的换热介质)与许多常见的材料兼容,如橡胶、塑料和金属,这些都是电动汽车热管理系统中代表性的材料。然而,壳热流体具有可燃性,如壳热流体E5 TM 410的闪火点温度为190 ℃。需要注意的是,增大流体的黏度会提高闪火点温度。但高黏度不利于浸没式液冷系统中换热介质的扰动和对流。Han等人采用E5 TM 410作为冷却介质对18650电池进行冷却。在4C放电倍率下,电池组的最高温度达到了60.2 ℃,需通过增加翅片和挡板来进一步提升电池组的热均匀性[26]。

酯基介电冷却剂作为矿物油的替代品,因其良好的降解性和低成本而广泛应用于电力设备中[27]。酯基介电冷却剂可分为天然酯类和人造酯类。与天然酯类相比,人造酯具有良好的抗氧化性,可以延长维护周期。但是合成酯存在闪火点温度较低、易挥发等问题。Mehta等人从环保、消防安全、热性能、介电性能等方面对新型天然酯与现有矿物油技术进行了评价和论述。结果表明,天然酯可用于变压器。虽然已证明用于高压电子器件的热管理时,酯类介电冷却剂具有与矿物油相似的特征,但它们在电池热管理领域的应用仍处于空白[28]。

硅油是另一种冷却液,其黏度取决于硅氧烷单体链的长度,在高温和低温下具有较好的耐温性能。Sun等人对太阳能电池进行了直接液体冷却实验,以解决线性聚光光伏系统中的散热问题。研究结果表明,在硅油进口温度为15 ℃,雷诺数从13 602到2 720变化时,可以将电池温度控制在20~31 ℃范围内。该方法可直接应用于锂电池的冷却[29]。Matsuoka等人比较了单相浸没式冷却剂(包括硅油50 cSt和20 cSt、大豆油、全氟化合物Novec 3283和Novec 43)在数据中心服务器冷却方面的应用效果。研究发现,在单相浸没式液冷中,对流换热起着重要作用。因此,较小黏度的冷却液会获得更好的降温效果[30]。

超纯水作为非导电介质亦可作为换热介质。Celen采用超纯水作为换热介质对软包锂电池进行冷却。研究结果表明,在4C的放电倍率下,空气和超纯水冷却方式下电池组的最高温度分别为45 ℃和33 ℃。通过超纯水浸没式液冷技术,电池组的平均和最高表面温度可以分别降低28%和25%[31]。Luo等人通过实验和模拟研究了超纯水浸没式电池热管理系统,并设计了一种特殊的密封结构以防止水和电池电极接触。研究发现,在3C的放电倍率下,较小的水流量(200 mL/min)也能确保电池组的最高温度低于50 ℃。然而,良好的冷却能力将增大电池组的温差。当水流量小于1 000 mL/min时,很难将电池组的温差降低到5 ℃以下。由于超纯水没法长时间保持高电阻率状态,因此该技术需要进一步研究[32]。

1.2 两相浸没式液冷技术

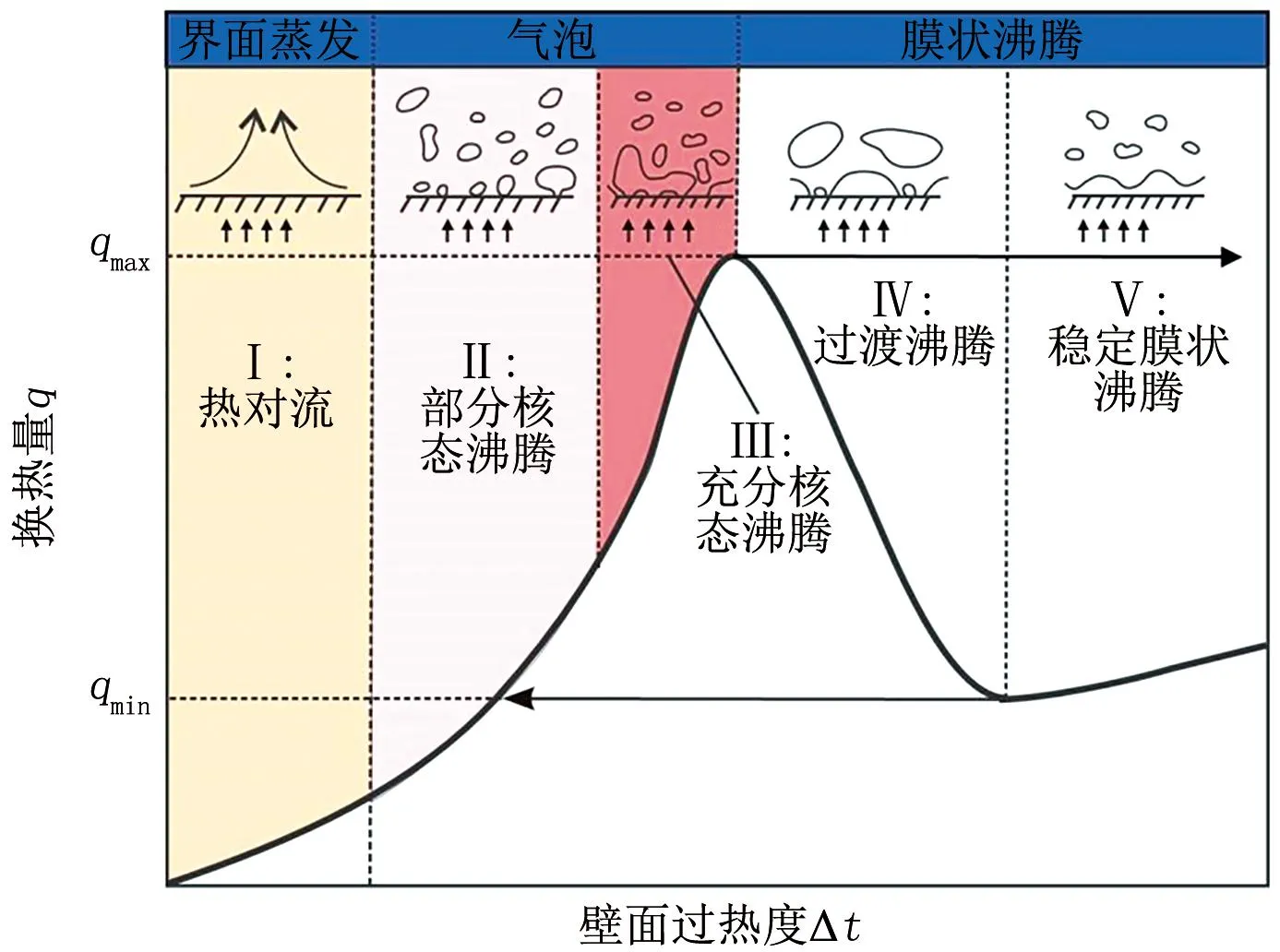

低沸点的Novec介质常用于两相浸没式液冷[33]。Van Gils等人对Novec 7000工质在18650电池热调节中的应用进行了研究,包括热均匀性和降温效果。两相浸没式液冷系统本质上是基于内部沸腾原理,其冷却效率取决于工质在沸腾过程中所处的状态[34]。图4展示了氟化液池内的沸腾曲线,应尽可能使沸腾发生在充分发展阶段,此时系统具有较高的沸腾效率。

图4 池内沸腾曲线

Giammichele等人采用Novec 7000工质直接冷却18650电池,测试了3种不同放电倍率下的电池热响应[35]。Hirano等人通过实验研究了Novec 7000工质对软包锂电池的冷却效果,并在10组电池之间加入泡沫金属增强换热,同时和空气冷却作了比较。空气冷却工况下,10C放电倍率时电池温度达到80 ℃,20C放电倍率下电池温度可达到90 ℃。在沸腾换热作用下,电池温度始终保持在35 ℃以下[36]。Wu等人提出了一种基于Novec 7000工质的沸腾冷却系统来管理20 A·h大型软包锂离子电池的温度。实验结果表明,在静态模式下,该系统具有优异的降温和改善整个模块内部温度均匀性的能力,在4C放电倍率下也是如此。通过采用间歇流动模式,可将温度峰值和最大温差分别控制在36 ℃和2 ℃以下[37]。Wang等人设计了基于HFE-7000换热介质的电池热管理系统(60节18650电池),换热介质的强制对流在控制整个电池模块温度方面起到了主导作用。当换热介质的入口速度为0.3 m/s时,电池温度在5C放电倍率下可保持在35.1 ℃以下。而电池与电池之间主要是两相沸腾和局部扰动起主导作用,电池与电池之间的温差不超过3.71 ℃[38]。可以看出,在两相浸没式液冷系统中,同时存在单相浸没式液冷的传热行为,使得其具备对流和沸腾耦合换热特性。

Li等人提出了基于沸点为33.4 ℃的SF33的浸没式液冷系统,并将其与强制空气冷却(FAC)系统在不同放电倍率和动态负载条件下进行了比较。结果发现,即使在7C放电倍率下,浸没式液冷系统也能够把电池温度控制在34.5 ℃以下[39]。Goodarzi等人采用R141b制冷剂作为换热工质实现两相浸没式电池冷却。研究结果表明,增加制冷剂的填充量、降低电池仓的压力可降低电池组的最高温度,减小电池之间的温差和电池内部的温差;而室外温度升高会导致电池组的最高温度升高。相变过程中的高潜热吸收使电池组的最高温度下降[40]。近些年,随着国产冷却剂的发展,其在电池冷却中也得到广泛应用。Li等人提出了基于ENASOLV FS 49(沸点为49 ℃)的新型电池热管理系统,如图5所示,测试了电池组在快速充电条件下的温度响应,并与空气冷却方式进行了对比。结果显示,浸没式液冷系统具有良好的散热效果,在2C和3C充电倍率下电池组的峰值温度分别降低7.7 ℃和19.6 ℃,且相应消耗能量分别仅为空气冷却方式的14.41%和40.37%[41-42]。

图5 两相浸没式液冷实验台[41]

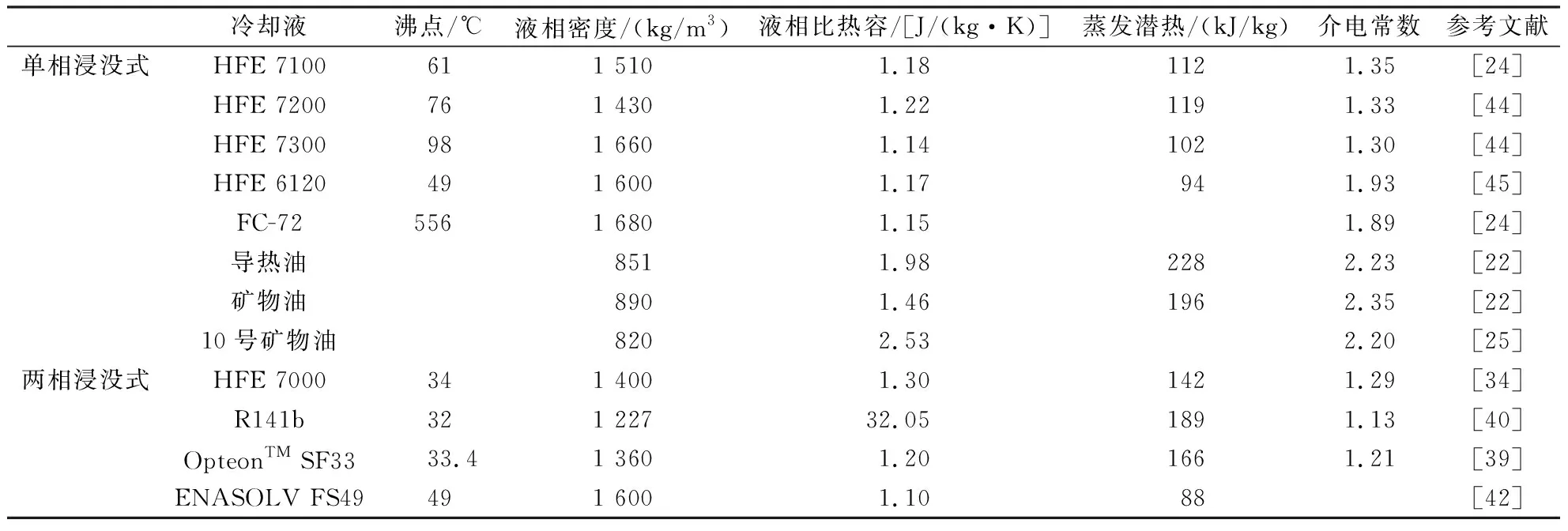

为进一步提升冷却液的性能,有研究者将多种冷却剂混合使用。Wang等人采用R1233ZD(E)/乙醇混合冷却工质进行浸没式液冷实验研究,并分析了不同放电倍率、不同R1233ZD(E)填充率和不同入口速度下,壁面沸腾和强制对流耦合作用对电池换热的影响。研究结果表明,当低沸点的R1233ZD(E)混入到乙醇中时,壁面沸腾换热得到有效加强,使得电池模块的温度均匀性提高了57.0%。此外,R1233ZD(E)的体积分数影响沸腾换热效率;而液相强制对流换热则在降低电池模块温度方面起主导作用,并随着制冷剂入口流速的增大强制对流换热作用增强[43]。表1总结了锂电池浸没式液冷系统部分常用冷却液的物性参数。无论是单相还是两相浸没式液冷系统,在关注热物性参数之余还应考虑环保评价参数,如臭氧消耗潜能值(ODP)和全球变暖潜能值(GWP)。

1.3 模拟研究

近些年,许多研究者尝试通过数值模拟(如Fluent、COMSOL软件等)对浸没式液冷系统进行优化与性能研究[46-47]。Jithin等人利用数值模拟比较了去离子水、矿物油和工程流体(AmpCool AC-100)在浸没式电池热管理中的降温效果。结果表明,所有冷却工质均能有效控制锂电池的温度,具有良好的均匀性。高比热容和导热系数及低黏度的冷却介质有助于获得更好的降温效果[48]。

Al-Zareer等人采用COMSOL软件模拟计算了圆柱形电池的间距对池内沸腾换热的影响,结果发现减小电池间距会导致电池的最高温度升高,但会提高电池表面温度的均匀性。因此,在设计浸没式液冷系统时应考虑电池的间距和排列方式[49]。Al-Zareer等人采用COMSOL软件模拟计算了方形电池和圆柱形电池在池内沸腾中的散热效果。研究结果表明,浸没式液冷更适用于圆柱形电池,当冷却液填充量为30%时,电池的最高温度可降低18.6 ℃;而方形电池则更适合使用冷板换热方法,使冷却液在金属板内流动[50]。

表1 锂电池浸没式液冷系统中常用冷却液的主要物性参数

Dubey等人采用Fluent模拟研究了浸没式液冷与冷板液冷技术的冷却性能。研究发现:在低放电倍率下,2种技术的换热性能相近;而在高放电倍率下,浸没式液冷具有更好的换热效果。此外,提高换热介质的流速可以改善电池温度的均匀度[51]。Amalesh等人采用Fluent数值模拟研究了液体冷却、空气冷却、相变材料(PCM)冷却、混合冷却(结合液冷和PCM冷却)在10 A·h电池组快速充放电过程中的热响应。研究结果表明,8C放电倍率下,采用液冷剂STO-50的浸没式系统具有最优的散热效果,能够始终将电池温度控制在40 ℃以下[52]。Tan等人提出了一种采用氢氟醚(HFE-6120)作为冷却液的新型冷却系统,并通过Fluent模拟对其关键参数进行了数值分析。结果表明,使用HFE-6120冷却剂的直接液冷系统可以将最大温差和温度标准差分别减小18.1%和25.0%[45]。

目前,越来越多的研究者采用模拟软件对浸没式液冷的热设计方案进行研究,以期获得最佳换热效果。Han等人利用Fluent模拟了不同形状(圆形、矩形和三角形)的散热片对浸没式液冷电池换热效率的影响。结果显示,在各种散热片结构下均可实现电池组的对称温度分布和较好温度均匀性。与基础结构相比,圆形、矩形和三角形散热片结构使电池组最高温度分别降低了2.41%、2.57%和4.45%,其中三角形散热片结构表现出最佳散热效果[53]。Patil等人模拟研究了在浸没式液冷条件下添加扰流板对换热效果的影响。研究结果表明,在3C放电倍率下,与空气冷却相比,浸没式液冷能够将电池组的最高温度降低46.8%,而添加扰流板后可进一步降低9.3%[54]。Zha等人通过模拟研究了完全浸没式液冷和喷淋液冷2种方式的冷却效果。结果表明,在560 mL/min冷却剂流量下,喷淋液冷的冷却温度比完全浸没式液冷降低3.9 ℃[55]。

尽管已有不少研究者基于商业软件对浸没式液冷系统的性能进行了研究,但在模拟过程中往往采用简化的电池模型,较少考虑电池内部的化学反应与产热之间的耦合影响,从而降低了模拟的精确度。此外,在模拟两相浸没式液冷时,即池内沸腾换热时,使用商业软件通常难以准确描述如此复杂的换热过程,进一步影响了模拟结果的精度。

1.4 系统评价方法

作为电池热管理技术的一个主要类别,国内外对浸没式液冷技术已有不少研究。然而,对于各种类型的浸没式液冷技术的评价标准还处于探索阶段。Xu等人综述了锂离子电池液冷系统的系统性评估和比较方法,提出了多目标优化方法的通用框架用于设计电池热管理系统(BTMS),并对各种类型的液冷BTMS进行了统一和全面的评估。最后,重建和数值模拟了几个典型的基于液冷的BTMS,并通过5个指标(温度均匀度、最高温度、压降、配件质量占总系统质量之比、成本水平)进行了综合评估[56]。

热管理系统对电池的性能、安全和寿命的影响不容忽视。Koster等人对2个相同的18650电池组采用空气冷却和浸没式液冷系统进行了耐久性实验。研究表明,在浸没式液冷系统中,电池组各单元之间的最大温差为1.5 ℃,而空气冷却系统中的温差可以达到15 ℃。浸没式液冷的均匀化电池温度分布使得电池在600次循环后,电池容量的衰减比空气冷却减少3.3%[57]。

冷却液的兼容性是另一个不可忽视的评价因素。Li等人对5种碳氟化合物基冷却液(HFO-1336、BTP、C6F-ketone、HFE-7100和F7A)与电池的兼容性进行了研究。研究结果表明,无论是在冷却效果还是在电池健康状态方面,直接液体冷却方法均优于自然空气冷却方法。对于低沸点冷却剂,液体/蒸汽两相冷却比高沸点冷却剂的单相冷却具有更强的热控制能力。通过热失控抑制实验可以得出结论:基于氟碳化合物的直接液体冷却技术能够有效地抑制或避免电池发生热失控现象。除了碳氟化合物BTP冷却液,所有其他类型的冷却液都与电池具有良好兼容性[58]。

在BTMS设计中,考虑到多维特性,对于各种类型的基于液冷的BTMS采用多样化的评价标准至关重要。因此,实现全面挖掘整个系统性能所需的多目标优化设计是必不可少的。然而,在当前研究中,多目标优化过程和统一评估体系仍需要进一步完善和总结。

2 行业趋势

近些年,浸没式液冷技术在电动汽车和储能工业界得到了不少应用。Ricardo公司展示了一种浸没式电池热管理模块,实现了高达3.9C的充电倍率。研究发现,该方法可以保证电池温度控制在30 ℃左右。与间接冷却的冷板相比,浸没式液冷在模块层面可降低8%的成本,在车辆层面可降低6.5%的成本。这主要归功于几个因素,其中最重要的是通过减小铜母线厚度节省了成本[59]。浸没式液冷电池已经开始应用于高端豪华跑车中。迈凯伦公司首次在Speedtail跑车上采用了浸没式液冷电池技术。Speedtail总输出功率可达775 kW,而电池组的功率密度仅为5.2 kW/kg[60]。奥迪和奔驰分别于2019年和2021年推出了适用于自家超级跑车的高性能(两相浸没式液冷)电池组[61-62]。特斯拉申请了一个名为“电池冷却剂外套”的专利,描述了一个具有集成框架结构的电池模块,以容纳被冷却液浸泡的电池单元[63]。国内方面,安徽新宁能源科技有限公司在其一个关于电池模块的专利中采用了浸没式液冷来提高电池的散热效率和安全性[64]。2023年3月6日,全球首个浸没式液冷储能站——南方电网梅州宝湖储能站正式投入运营[65]。浸没式液冷技术大多集中于工业界的会议演讲和网络讨论上,各组织都在该领域拥有知识产权,然而尚未将其发表于科学文献中。

3 结论与展望

随着电动汽车和储能行业的快速发展,解决储能电池的安全问题已成为当务之急。本文综述了浸没式液冷电池热管理技术,包括单相和两相浸没式液冷的相关研究及行业趋势,得出以下结论:

1) 适合作浸没式液冷的冷却剂包括氢氟醚、碳氢化合物、酯和硅油等。较低的黏度和密度及较高的导热系数和比热容有助于提高液冷效率。3M公司的Novec系列氟化液在电池热管理中得到了广泛的应用,碳氢化合物基冷却剂也具有良好的应用场景。然而,仍需重视冷却液对电池及相关电子元件的腐蚀性,并进行长期观察监测。

2) 相较于单相浸没式液冷系统,两相浸没式液冷系统具备更优异的换热效率。两相浸没式液冷的散热性能随温度非线性变化,在设计过程中应避免使沸腾处于过热状态。此外,在考虑换热过程时还需将电池内部的化学反应与外界温度变化耦合起来进行深入研究,以获取更准确的模拟结果。

3) 目前尚缺乏综合考虑电池热管理系统多维特性评价指标方面的探讨。现有指标主要集中在对热响应状态的评估上,并未充分考虑到冷却液对电池寿命的影响及其与电子元件之间的兼容性。

尽管电子设备的液冷技术研究已有几十年历史,但其在电池热管理领域的应用时间并不长,并未得到广泛商业化应用。因此,电池浸没式液冷技术的应用发展需要持续探索实践,同时也面临着多种问题和挑战。以下可能是未来电池热管理液冷研究的发展方向:

1) 目前已有的换热介质生产技术均掌握在欧美国家,例如3M公司的Novec系列。自主开发高效冷却液是我国解决浸没式液冷技术研究中的重点,是重要的“卡脖子”关键技术。

2) 开发结构简单、压力可调的两相浸没式液冷系统,通过监测电池状态,实时调整电池包内的压力来调节换热效率;同时应考虑电池安全性,当电池受到破坏时,冷却液能够起到防止热失控的效果。

3) 研究浸没式液冷对不同锂电池寿命的影响,了解低温性能;研究浸没式冷却系统的长期材料兼容性和稳定性、安全性和冷却液材料的可持续性。