再生微粉混凝土的力学性能与耐久性能

2024-02-20吴铭禧杨云英陈子豪吴宇彬

吴铭禧 杨云英 陈子豪 吴宇彬

(1 广州大学土木工程学院;2 广东石油化工学院建筑工程学院)

再生微粉(Recycled Micro-Powder,RMP)是破碎废弃砌块、砂浆、混凝土时产生粒径小于75μm 的颗粒,再生微粉分为再生粘土砖粉和再生混凝土粉,本文主要讨论混凝土再生微粉。再生微粉按一定取代率取代水泥制备的混凝土称为再生微粉混凝土(Recycled Micro-Powder Concrete,RMPC)。推广使用RMPC 能够节约资源和降低碳排放,因而具有生态和经济意义[1,2]。针对RMPC,国外研究者开展以下方面研究:Saeed Ahmari 发现RMP 使RMPC 中砂浆基体的孔隙率显著增加。国内研究者开展了以下方面的研究:肖建庄等[3]发现RMP 取代率越高砂浆孔隙率越大对砂浆力学性能和流动性能的损失越大。李琴等[4]发现了经活性激发后微观孔隙结构得到改善,显著降低了砂浆基体的孔隙率。因此,高效利用再生微粉制备混凝土成为近年来研究的热点。

本文综述了近年来废弃混凝土RMP 在砂浆和混凝土应用的研究进展,首先总结了RMP 的物理化学性质,然后分析再生微粉对混凝土力学性能与耐久性能的影响,并依此总结出目前用RMP 制备混凝土所存在的不足,分析改性RMP 对混凝土力学性能与耐久性能的改善效果,为提高RMPC性能的进一步研究和应用提供参考。

1 再生微粉的性质

1.1 再生微粉的物理性质

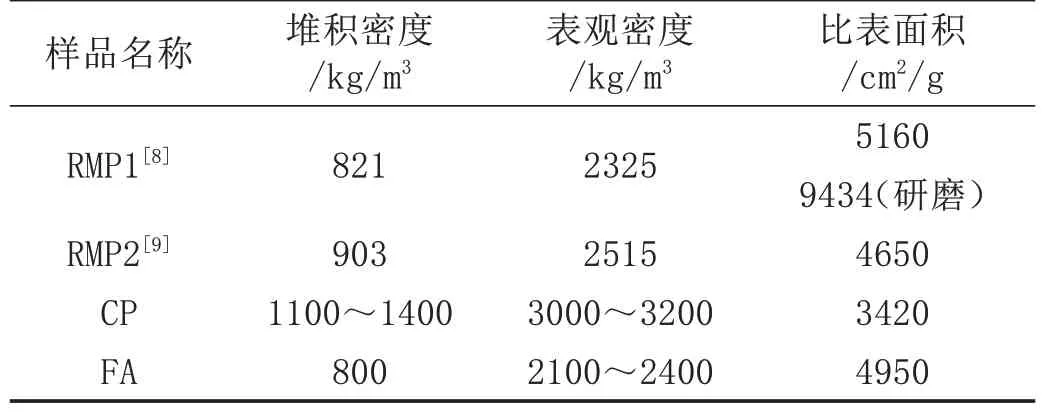

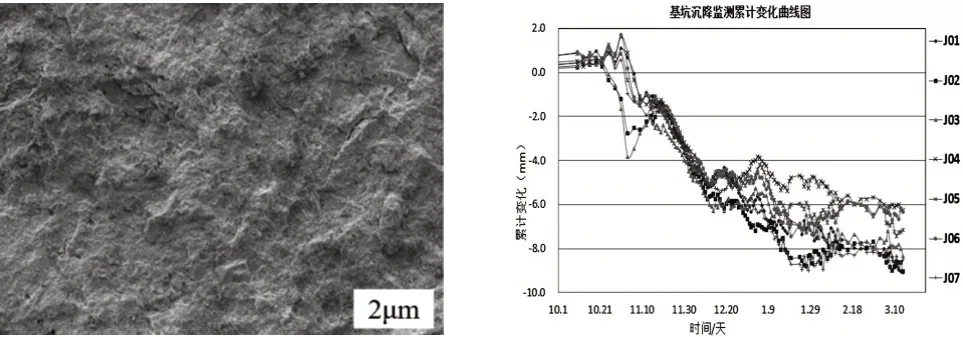

废弃混凝土再生微粉来源复杂制作工艺粗糙,其物理性能差异较大。如图1 是RMP 的扫描电子显微镜图像,图中所示RMP 颗粒形状多呈针片状、多棱角不规则状和多孔洞凹陷状,且颗粒大小不均。如图2 是粉煤灰、水泥和RMP 颗粒粒径分布图,图2 中所示RMP 粒径跨度较水泥和粉煤灰大,平均粒径也较水泥和粉煤灰大,这使RMP 物理性质波动较大[5]。如表1 四个不同粉体样品物理参数,样品依次为:RMP样品1、RMP样品2、水泥样品、粉煤灰样品。表1所示,RMP堆积密度和表观密度介于水泥和粉煤灰之间,而比表面积却高于水泥与粉煤灰,相同一份样品经研磨后RMP比表面积增加80%,由此可知RMP 孔隙率高。综合可知,RMP 颗粒级配差颗粒孔隙率高,研磨处理可以细化RMP降低其孔隙率。

图1 RMP的扫描电子显微镜图像[6,7]

图2 粉体粒径分布曲线[7,8]

表1 物理属性

1.2 再生微粉的化学成分与矿物组分

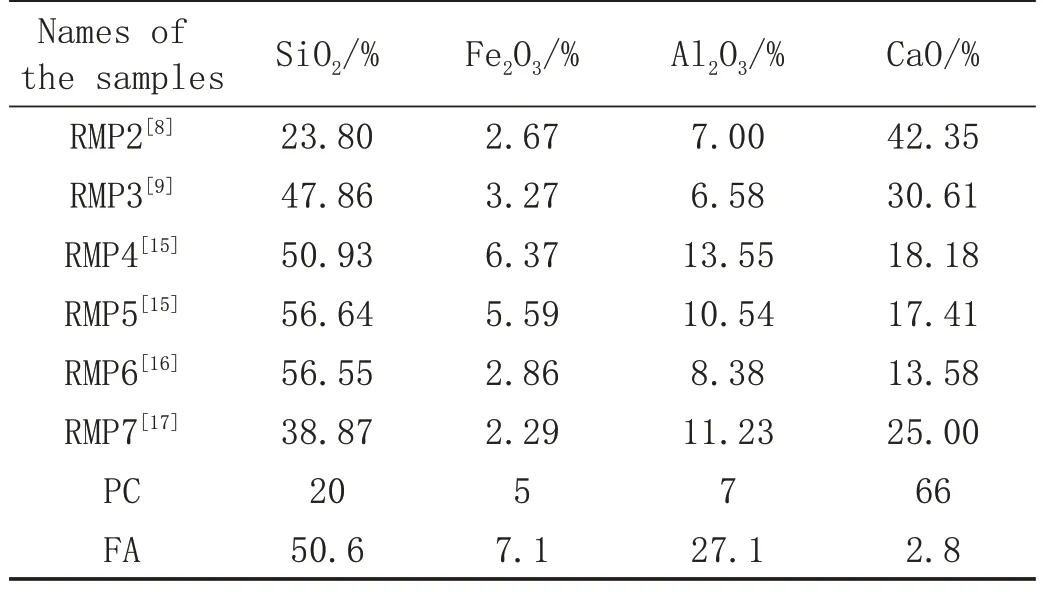

废弃混凝土RMP 包含水泥水化后产物、未水化水泥和砂石粉末三部分。表2 列举了水泥样品、粉煤灰样品及多个RMP 样品化学成分及各成分含量,RMP 的主要化学成分及含量为SiO2含量23%~50%、Fe2O3含量2%~6%、Al2O3含量7%~11%、CaO 含量13%~40%。RMP 成分与水泥和粉煤灰基本相同,但活性氧化物含量低于水泥和粉煤灰。图3(a)、(b)分别为未处理RMP 和振动球磨处理RMP 的XRD 图,可以发现未经处理RMP 衍射峰主要是二氧化硅(石英)和方解石(CaCO3),球磨处理后方解石峰加强,石英峰减弱,硅酸二钙(C2S)峰增强,由此可见RMP在机械力作用下释放了包裹未水化活性成分C2S 和Ca(OH)2。石英峰减弱是因为研磨可以破坏与扭曲再生微分中SiO2四面体与Al2O3八面体产生晶格,使其无定形化降低SiO2和Al2O3化学键能降低其表面结合能也降低[7,10],从而产生高活性、低表面结合能的相物,提高后期火山灰反应效率[10-12],火山灰效应生成水化硅酸钙凝胶如下式⑴、⑵[13,14]。综上可知,从化学组分和矿物组成分析RMP 活性较弱,但是经研磨处理生微粉为胶凝材料在理论层面是可行的,可用作辅助凝胶材料,是一种很有潜力的水泥替代品。

图3 RMP射线衍射谱图[18]

表2 再生微粉化学成分

2 再生微粉对再生微粉混凝土工作性能的影响

坍落度和扩展度是表示混凝土自然堆积状态下的流动性指标,表3是不同配比的RMPC坍落度值与扩展度值,减水剂用量是胶凝材料的1.5%。如表3 所示,同取代率下不同水灰比对RMPC 坍落度和扩展度影响很小,而相同水灰比随着RMP 取代率上升,坍落度和扩展度都有所下降,取代率20%~30%的扩展度损失最大。综上可知,0~20%取代率下,RMP对RMPC流动性影响小,取代率超过20%流动性能有所下降。

表3 RMPC流动性测量指标

3 再生微粉对再生微粉混凝土力学性能影响

3.1 抗压强度

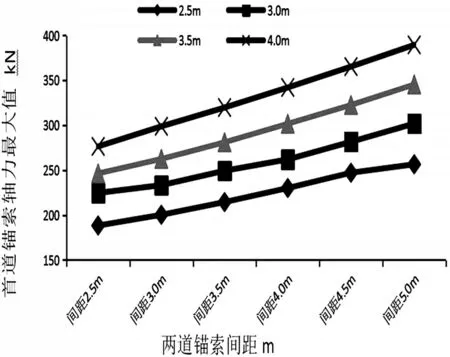

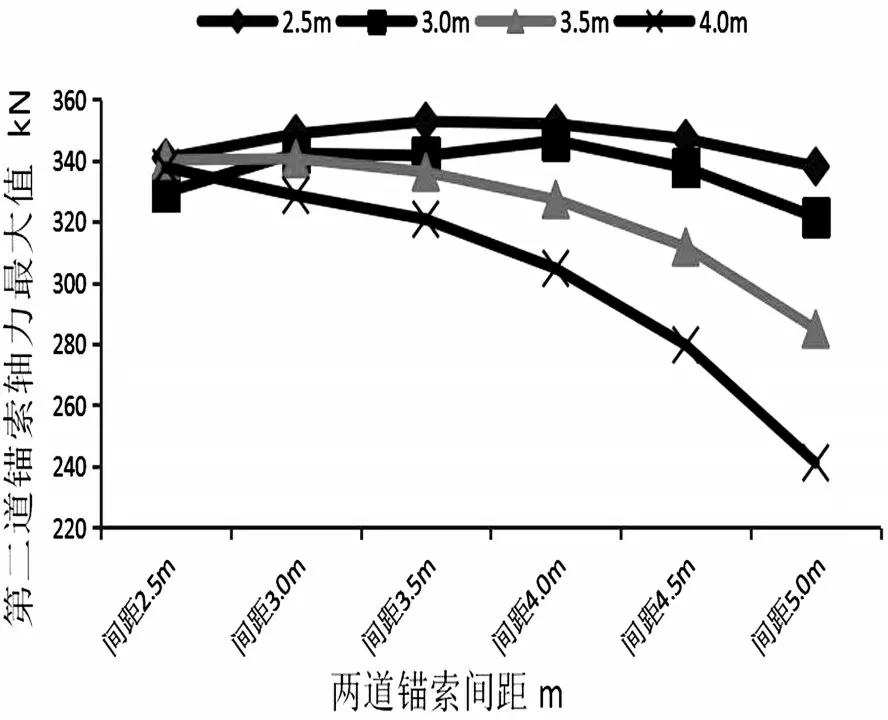

抗压强度是混凝土最重要的力学性能指标,图4 给出了不同水灰比情况下[8,19,20],RMP 取代率与RMPC 的28天抗压强度之关系。图4 表明,当水胶比保持恒定时,随着取代率的增加,RMPC 强度损失量也在增加,取代率从0 增加到15%RMPC 抗压强度降低7%,取代率从15%增加到30%RMPC 抗压强度降幅至13.5%,取代率从30%增加到45%RMPC 抗压强度降幅至29.2%。这是由于RMP 取代率增加,砂浆界面孔隙率和粘结强度下降导致,如图5 是普通混凝土和15%RMPC 的SEM 图对比图,从图中可见,加入RMP 的混凝土凹凸孔隙明显,还有裂缝出现,这些裂缝会随着取代率增加而扩展,孔隙和裂缝是受力薄弱点,是造成强度损失的主要原因。

图4 RMP取代率与混凝土抗压强度的关系[8,19,20]

图5 普通混凝土和15%RMPC的SEM图对比图[3]

水胶比不同,RMPC 对抗压强度影响不尽一致[21],以图4 中水胶比0.5、0.4 为例对比,0.5 水胶比在取代率15%强度有7%的增长,30%、45%强度损失率分别为13.5%、29.2%,而0.4水胶比在取代率15%、30%、45%强度损失率2%、4%、17%,高水胶比下RMP 取代率对抗压强度削弱较大,这是因为高水胶比水泥量少,砂浆基体孔隙和裂缝更加明显,同时粘接性会变差。图6 是0.4、0.5水灰比的RMPC28 天抗压强度试验后破坏形态,两个试件RMP 取代率均为20%,如图所示0.4 配合比的破坏形态有粗骨料破坏的情况出现,而0.5 配合比的破坏形态有砂浆和骨料分离的情况出现,表明同一取代率,RMPC低水灰比砂浆基体与粗骨料结合情况较高水灰比好。

3.2 改性再生微粉强度对比

研磨是最常用的颗粒细化整形方法,整形后的RMP能发挥填充效应和晶核效应。图7 是不同研磨程度的RMP 所制备混凝土的相对抗压强度与取代率的关系,不同研磨程度的RMP 以D50(一个样品的累计粒度分布百分数达到50%时所对应的粒径)表示。如图7所示,随着研磨程度增加,RMPD50 数值越小,而D50 数值越小,RMP造成强度损失更小。因为细化后颗粒在浆体中分布更密集,颗粒间距离变小[22],水泥水化时颗粒间形成的连接更短更紧致,补偿孔隙同时细小颗粒可以作为晶核诱导结晶加速水泥水化速率使抗压强度提高。此外,研磨可以释放包裹的活性物质提高微粉活性。

图7 RMP取代率与相对抗压强度的关系[17,20,23-25]

化学激发是常用激发方式之一,常用的化学激发剂有NaOH、Ca(OH)2、偏硅酸纳,图8 是三种激发剂处理后的改性RMPC,每个配比的水胶比均为0.5,RMP的取代率均为20%。如图8 所示在单一激发剂的处理下,激发组与对比组相比,强度有所损失,均未实现强度增长,三种激发剂对强度削弱效果NaOH 最小,NaOH 结合研磨处理组强度有所增长。因为,碱激发剂首先从玻璃体表面开始溶解RMP 中CaO-SiO2-Al2O3玻璃体物质表面网络聚合体,生成具有较高强度和水硬性的硅酸钙(C-S-H)、水化铝酸钙(C-A-H)和其他晶体[26-28]。粒径大激发剂激发效果差,而研磨处理后颗粒小,能提高激发效率。

图8 改性RMPC强度

4 再生微粉对混凝土耐久性能的影响

4.1 抗碳化性能

碳化不会对混凝土引起直接性能劣化,但是钢筋混凝土体系中,混凝土的抗碳化性能是维持环境碱度保障钢筋不受侵蚀的重要能力。图9 是两个不同配比在不同RMP取代率下RMPC加速碳化日期与碳化深度的关系。如图9所示,两组配比RMPC均随碳化日期增加碳化深度呈近似线性增长。再者,RC1 取代率10%、20%、30%的近似增长率分别为0.16、0.15、0.29、0.34,RC2 取代率10%、20%、30%的近似增长率分别为0.03、0.05、0.14、0.17,除RC1 10%取代率碳化增长率有所下降外,两组混凝土碳化深度增长率均随取代率增加而增加。因为低取代率下RMP 填充效应能补偿孔隙密实结构进而提高抗碳化性能[29,30],相反高取代率下RMP 使混凝土中砂浆界面孔隙率变大甚至出现联通孔隙,这导致CO2透过孔隙更快向内部扩散,RMPC的抗碳化性能下降。

图9 RMPC碳化深度[20,31]

4.2 抗氯离子侵蚀

氯离子渗透侵蚀类似碳化侵蚀机理,同样是对钢筋混凝土体系中钢筋侵蚀破坏。RMP 在合适的取代率(0~30%)下RMPC 在抗氯离子渗透能力方面是有所改善的[32]。图10是各取代率下的氯离子浓度与氯离子渗透深度关系,RMPC 孔隙率理应高于普通混凝土,氯离子渗透深度亦理应高于普通混凝土,而如图10 所示在相同氯离子浓度下RMPC 氯离子渗透深度比普通混凝土小,且随着RMP 取代率提高混凝土抗氯离子渗透性能也提高,取代率达30%氯离子抗渗性能最佳,超过30%氯离子抗渗性开始下降。因为氯离子进入混凝土中分为与混凝土结合形成如式⑶所示晶体的结合氯离子与游离在混凝土孔隙通道的自由氯离子,而图10 中氯离子渗透深度所检测的是自由氯离子,由此可推断RMPC 结合氯离子能力高于普通混凝土,且RMPC 结合氯离子后能有效降低孔隙率降低自由氯离子渗透。

图10 RMPC氯离子渗透深度及含量的关系[11]

5 结束语

综上所述,可知:⑴RMP 物理化学性质复杂,主要体现在级配不均匀与活性物含量低,但是在研磨处理下仍可作为辅助胶凝材料使用。⑵随着RMP 取代率增加造成孔隙率增大,而孔隙是受力薄弱区,因此取代率越大RMPC 抗压强度越低。⑶单一的激发剂处理对RMP 并没有起到强度增强效果,激发剂和研磨组合处理能提高激发效果。⑷RMPC 碳化深度随碳化日期呈现近似线性增加,且随着RMP 取代率增加,碳化深度增长率亦增加。RMPC 氯离子结合能力较普通混凝土好,氯离子渗透能力随RMP 取代率增加而降低。为了提高RMP 高效利用,有些方面仍需进一步研究:⑴现有活化方式成本高,效果低,而RMP 改性方式机理是提高活化效果的重要理论前提,目前活化机理理论相关研究较少。⑵建立RMP 取代率与RMPC的抗折、本构等力学性能之关系。