钢包下水口引入莫来石和熔融石英的影响

2024-02-20王文寰甘广永宋利宽郝立可

王文寰,甘广永,宋利宽,郝立可,王 蕊

(河北国亮新材料股份有限公司,河北省企业技术中心,河北省钢铁冶炼用耐火材料技术创新中心,河北 唐山 063021)

钢厂钢包是属于盛装高温钢水的金属容器[1],滑动水口是钢厂连铸机浇铸过程中钢水的控制装置,能够精确地调节从钢包到连铸中间包的钢水流量,使流入和流出的钢水达到平衡,从而使连铸操作更容易控制,是钢铁冶炼中不可缺少的部分[2]。钢包下水口是钢包中钢水向中间包流动的通道,对钢水起着导向和控流作用[3],并与大包长水口连接,有保护浇铸,防止钢水二次氧化的作用[4]。钢包下水口在使用过程中的横断、穿孔、夹钢、粘钢等问题,影响了连铸生产[5]。钢包下水口在使用过程中孔径内部温度达到1 600 ℃左右,而越靠外温度越低,这样导致水口外部受到较大的张应力,在热应力的作用下,下水口容易产生纵裂纹。同时由于下水口在使用过程中上下冷却速度不一样,导致上下方向产生热应力,形成环形裂纹,裂纹扩大会导致下水口断裂,出现下水口漏钢的现象[6]。这就要求钢包下水口在高温下有良好的耐冲刷性、热震稳定性,另外还要有一定的中温强度和高温强度,能够经受滑动机构和保护套管给予的剪切力。

目前钢包下水口主要分为浇注成型和机压成型两种,国内多家耐材企业生产的钢包下水口属于铝碳材质[7],机压下水口含碳量比较高,热传导比较快,热稳定性能及高温抗折强度偏低[8],目前耐火材料的原料价格大幅度上涨,居高不下,下游客户钢企对耐火材料制品的采购成本大幅度压缩,耐火材料生产厂家想要保持一定的盈利空间,再满足炼钢新厂安全使用要求的前提下,降低耐火材料产品的制造成本,开发高附加值的新产品,也是一项很有意义的工作[9]。因此,将莫来石和熔融石英引入到钢包下水口中,做出此配比进行实验,开发出一种在钢包下水口中引入莫来石和熔融石英的机压成型钢包下水口。

1 实 验

1.1 原 料

实验原料主要采用高铝料、莫来石、熔融石英、酚醛树脂等为原料。原料化学成分如表1所示。

1.2 实验方案

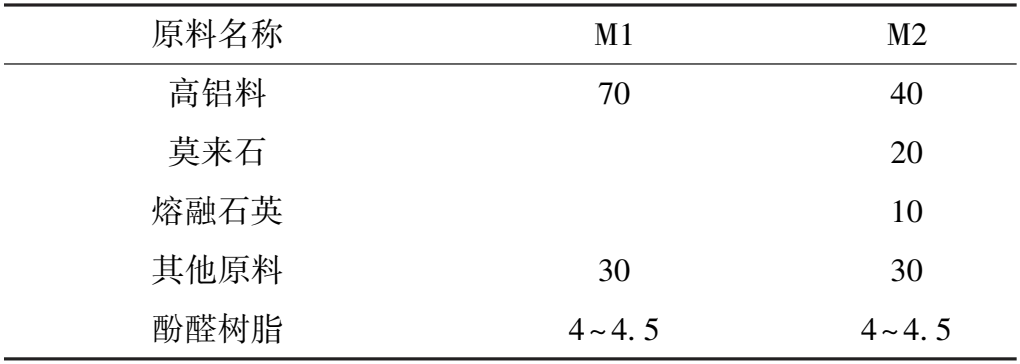

实验方案如表2所示,按照表2中的比例进行实验。

表2 实验方案 %

2 试样制备

2.1 试样制备方法

在车间按照表2中的原料配比配料700 kg,先将骨料放入轮碾式混合机,混合均匀后,放入适量的预热后的酚醛树脂,湿混几分钟后放入混合均匀的粉料继续进行混炼,根据泥料的强度等性能确定最终的混料时间,总混料时间控制在40 min左右,为了保证泥料具有良好的使用性能,泥料出碾后放在困料室进行困料,困料室温度和湿度都控制在要求范围内。泥料在困料室困料约一天后,有经验的员工根据泥料的性能对其进行判断,使用满足性能要求的泥料方可用来成型实验下水口。下水口成型时采用机压成型的方式,使用摩擦压力机,采用先轻后重的成型方式,保证坯体内的气体尽可能排出,两种泥料的下水口各成型40块左右。分别在下水口坯上做上相应标记,普通的下水口标记为M1,引入莫来石和熔融石英的下水口标记为M2,检查合格无外观质量问题的下水口放在窑车上并推进烘干窑进行烘干,按照已设定好的升温曲线进行200 ℃烘干。烘干出窑冷却后的下水口各取一块进行切割,按照GB/T10325、GB/T7321的取样、制样规定将其切割成40 mm×40 mm×40 mm的标准样块,需要测试1 000 ℃×3 h烧后性能指标的样块进行相应热处理,随炉冷却。

2.2 性能检测

经切割烘干后的标准样块按照GB/T 3001—2017的相关规定检测常温抗折强度、按GB/T 5072—2008的相关规定检测常温耐压强度、按GB/T 2997—2015的相关规定检测体积密度和显气孔率[10]。不同温度处理后样块检测的各项数据如表3所示。

表3 两种不同材质下水口砖坯样块检测结果对比

2.3 结果与讨论

通过以上实验数据可得:在原有钢包下水口的原配方基础上,引入莫来石和熔融石英取代30%的高铝料生产钢包下水口,对其常温抗折强度、耐压强度影响不大;但是引入莫来石和熔融石英后的钢包下水口1 000 ℃×3 h烧后的抗折耐压强度明显降低;引入莫来石和熔融石英后,常温和1 000 ℃×3 h烧后的体积密度减小,气孔率增大。

2.4 钢厂试用

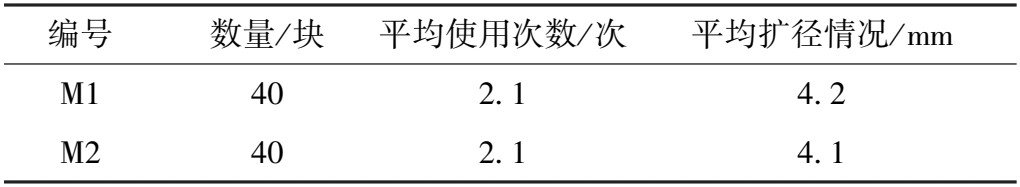

本实验生产的两种不同材质钢包下水口砖坯按照后续相关工艺要求,进行检测和生产,生产出的合格下水口在唐山某钢厂进行试用,该现场的炼钢环境为:130 t钢包,所炼钢种主要为Q195L和Q235B,全程精炼,钢包接钢温度为1 650 ℃左右,浇钢时间约为30 min。现用下水口使用2次,用后扩径不明显,内径较为光滑,但个别有冷裂纹出现。将两种不同材质的钢包下水口应用于该现场,用后效果相差不大,使用后数据结果见表4。

表4 下水口试用结果

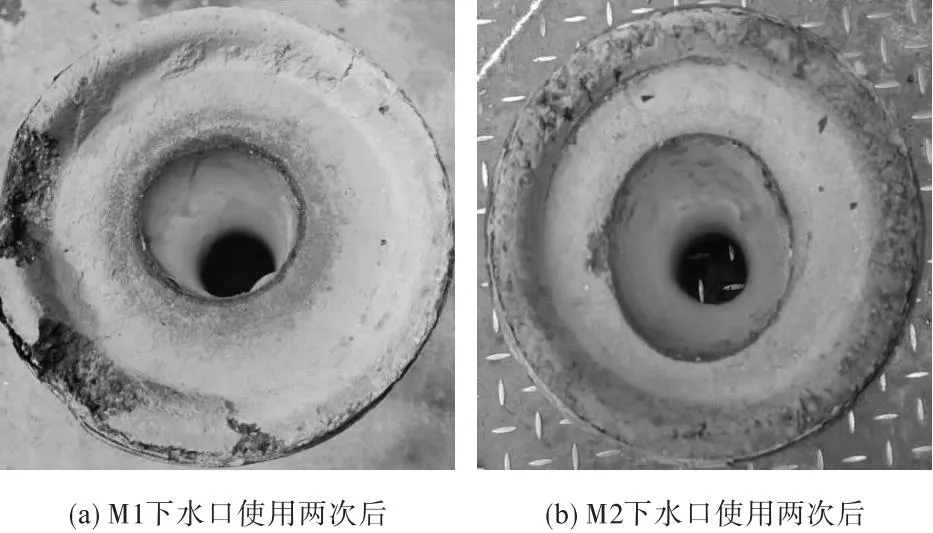

通过现场试用数据的对比,这两种不同材质下水口在使用过程中的使用效果差距不大,使用次数增多,孔径处炸裂概率降低,用后下水口使用后照片如图1所示。

图1 实验下水口在现场使用后照片

后续按照该实验配方又生产了其他砖型的下水口,并在唐山另一钢厂进行了扩大实验,现场炼钢环境为:钢包装容量180 t,所炼钢种为Q195L、SPHC、ZFQ235B、ZFQ355B、Q235B,85%精炼,钢包接钢温度为1 630 ℃左右,浇钢时间约为25~40 min。将两种不同材质的钢包下水口应用于该现场,用后效果相差不大,使用后数据结果见表5。现场使用情况比较稳定,降低了冷裂纹出现的概率,目前已在该现场推广应用,用后下水口使用后照片如图2所示。

图2 另一钢厂实验下水口在现场使用后照片

表5 另一钢厂下水口试用结果

从以上两钢厂实际应用的结果可以看出:引入莫来石和熔融石英的钢包下水口,对钢厂的钢包下水口正常使用无影响,可以满足钢厂的使用要求,并且提高了钢包下水口的抗热震性,降低了冷裂纹出现的概率,提高了产品的安全系数,而且降低了原材料成本,增大了产品的经济效益。

3 结 论

在钢包下水口中引入莫来石和熔融石英,对其常温抗折强度、耐压强度影响不大;1 000 ℃×3 h烧后的抗折耐压强度明显降低;常温和1 000 ℃×3 h烧后的体积密度减小,气孔率增大,提高了钢包下水口的热震稳定性,降低了用后钢包下水口冷裂纹出现的概率,提高了操作安全系数,降低了原材料成本,提高了产品的经济效益。经过在不同钢厂130 t和180 t钢包上正常使用后,降低了钢包下水口冷裂纹产生的概率,平均扩孔4~4.5 mm,满足钢厂试用要求,可以在适应的现场继续推广应用。