电弧炉炼钢高效节能技术的发展现状

2024-02-20刘璐华刘永刚徐文文赖朝彬

刘璐华,刘永刚,2,周 伟,徐文文,杨 庆,赖朝彬

(1.江西理工大学材料冶金化学学部,江西 赣州 341000;2.新余钢铁股份有限公司,江西 新余 338001)

2021年10月26日,国务院正式印发了《2030年前碳达峰行动方案》(以下简称《方案》)。《方案》中提出,推动钢铁行业碳达峰,促进钢铁行业结构优化和清洁能源替代,大力推进非高炉炼铁技术示范,提升废钢资源回收利用水平,推行全废钢电炉工艺。推广先进适用技术,深挖节能降碳潜力,鼓励钢化联产,探索开展氢冶金、二氧化碳捕集利用一体化等试点示范,推动低品位余热供暖发展。因此,电弧炉炼钢的优势将越来越明显,电弧炉炼钢企业也将有更好的发展前景。本文围绕电弧炉炼钢的高效节能技术,重点介绍其特点及发展现状。

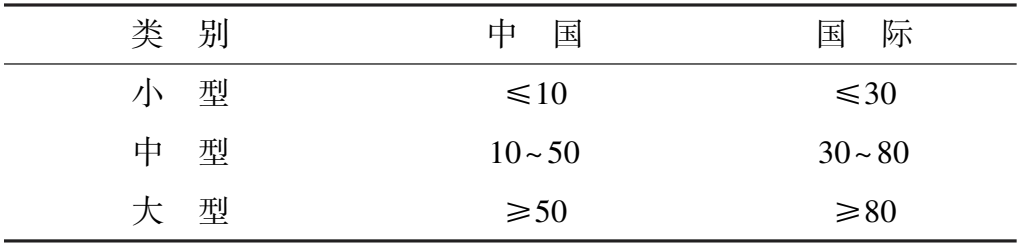

1 电弧炉炉容大型化

为了提高电弧炉炼钢热效率,电弧炉正逐渐向大型化发展。由于国际、国内电弧炉的发展水平存在一定差距,有人给出一种按照炉子容量不同的方式给国际、国内电弧炉的分类。如表1所示[1]。目前,国外主流电弧炉容量为80~120 t,近几年已逐步增至150~200 t。就设备大型化而言,目前世界上最大的电弧炉是意大利制造的420 t直流电弧炉。国内最大的电弧炉是中冶东方江苏重工有限公司的220 t康斯迪电炉。生产实践证明,大型电弧炉炼钢可以减少高功率供电对炉壁的辐射,同时增加烟气在炉膛里的流动范围,从而提高二次燃烧率及余热回收率[2]。

表1 按炉子容量不同电弧炉的分类 t

2 高效供电

根据供电功率来进行分类,电炉变压器可分为普通功率、高功率和超高功率三种,分别以RP(regular power)、HP(high power)、UHP(ultra high power)表示。高效率的电炉吨钢电功率输入已达到1 000 kVA以上[3]。超高功率电弧炉具备较高的单位功率水平、变压器最大功率以及时间利用率、较高的电效率和热效率、较低的电弧炉短网电阻和电抗,并且短网电抗平衡[4]。根据供电类型进行分类,电炉又可分为交流和直流电弧炉。相比于传统的交流电弧炉,直流电弧炉的优势排序如图1所示[5]。

图1 直流电弧炉的优势排序

姜子晴等人[6]提出一种采用饱和电抗器,可消除电网干扰的高阻抗电弧炉,这种高阻抗电弧炉的运行优势有:二次电压高、二次电流较小、电极消耗少、能源消耗少、热辐射能力强等优点。配有饱和电抗器的电弧炉单线电路图如图2所示。

图2 配有饱和电抗器的电弧炉单线电路

在电弧炉冶炼过程中,电极系统传递电能作用于炉料,保证电弧功率连续稳定有效地输入。因此,电极控制系统是一个关键环节,通过电炉电极控制系统可以实现降低能耗、缩短冶炼时间的目标。常规的PID控制方式控制精度低、调节时间长,达不到理想的控制效果。为此,国内外许多学者提出了一些新型的控制模型,例如:模糊-PID控制系统、以神经网络为基础的PID控制系统、基于PDF的电弧炉电极控制系统、基于PLC的电弧炉电极控制系统[7]。

3 优化炉料结构技术

3.1 优化固态炉料结构

优化固态炉料结构。在电弧炉炼钢过程中,废钢作为主要的固态炉料在多次使用过后,废钢中的有害杂质不断增加,导致成型的钢铁产品的力学性能不断降低。因此,目前电弧炉炼钢的固态炉料中除了废钢还包括:冷生铁、直接还原铁(DRI)、热压铁块(HBI)、脱碳粒铁、碳化铁、复合金属料等。用这些金属炉料替代废钢不仅可以解决废钢供应不足的问题,还有利于促进废钢中有害残余元素的稀释,减少耐火材料的消耗,缩短冶炼时间,提高钢材的质量[8]。

3.2 热装铁水技术

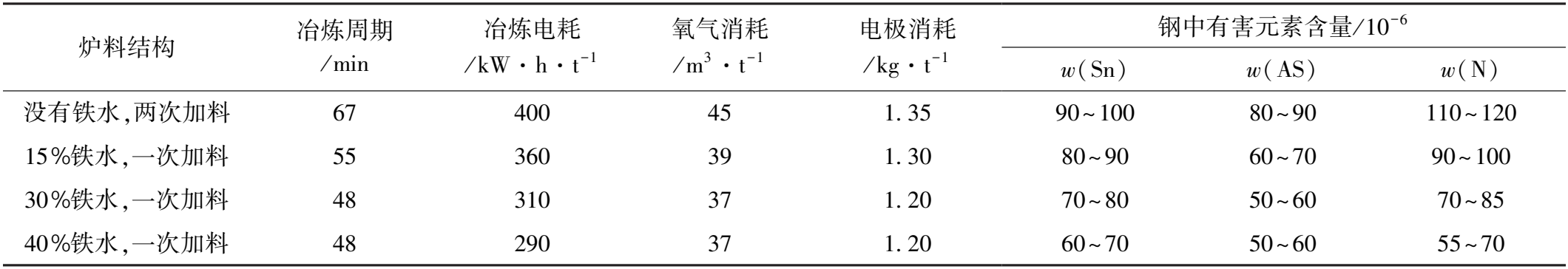

热装铁水工艺是现代电弧炉炼钢的一项新技术。由于我国电力资源以及废钢资源的紧张,迫于成本压力,国内很多钢铁厂在使用电弧炉炼钢过程中会添加一定量的铁水,某钢铁公司150 t电弧炉热装铁水后的电弧炉经济技术指标见表2[9]。通过生产实践证明可知,在冶炼过程中,随着铁水的加入,大量的物理和化学热被带入电弧炉中,加快了冶炼速率,缩短了冶炼时间,降低了电耗,稀释了废钢中的有害元素。

表2 某钢铁公司150t电弧炉热装铁水后的电弧炉经济技术指标

4 强化冶炼技术

4.1 强化供氧技术

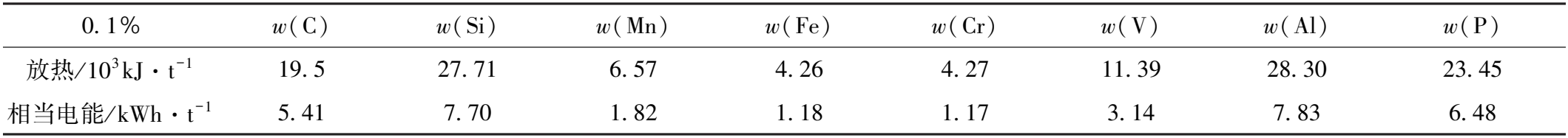

强化供氧技术主要有氧气喷吹技术、炉门供氧技术、炉壁供氧技术、EBT供氧技术和集束射流供氧技术等等。近些年来,强化供氧技术的不断发展对电弧炉炼钢的节能降耗起到了非常重要的作用,通过强化供氧技术在电弧炉中喷吹氧气,电炉中的各元素(C、Si、Mn、P、S、Fe)等充分氧化反应,从而释放出更多的热量,各元素的氧化放热约占电弧炉冶炼能量来源的10%~20%,有利于缩短熔化期的熔炼时间,达到节能降耗的作用。有研究表明,以炉料中的碳、硅、锰等为主要发热元素,对氧化一吨炉料中0.1%的发热元素释放的热量和电能进行计算,结果见表3[10]。

表3 0.1%元素氧化释放热量与相当的电能(1 t炉料)

4.2 泡沫渣技术

电弧炉炼钢过程中,造泡沫渣操作可将空气与钢液隔离开,覆盖电弧,减少电弧辐射散失的热量,高效地将电能转换为热能输送向熔池[11]。炉渣的发泡机理如下[12]:吹入的氧气一部分与钢液中的碳反应生成CO。另一部分被消耗在铁的氧化过程中,形成FeO。此外,喷入的碳溶解在钢液中还原FeO。碳和氧的反应与碳还原FeO的反应都会产生大量CO气泡,因此钢液表面形成泡沫状的渣层,即泡沫渣。实际生产中,对炉渣的泡沫化程度起决定性作用的是炉渣的碱度CaO/SiO2和(FeO)含量,根据试验结果得出获得较好的炉渣发泡效果的炉渣成分为[13]:w(FeO) = 20%~40%,w(CaO)+w(SiO2)=2.0~3.0。

泡沫渣技术的优点有:供电效率提高,电极消耗降低;电炉的热效率提高,炉衬的热负荷大幅减小;冶炼时间缩短,电能消耗减少;钢的洁净度提高。

4.3 熔池搅拌技术

在电弧炉炼钢过程中,特别是在我国目前的高铁水比炉料结构中,熔池的流体流动是实现优质钢生产、节能和降低成本的关键。因此,国内外相继研发出了将底吹搅拌技术和集束射流供氧技术高效有机结合起来的复合吹炼技术以及电磁搅拌技术(EMS)等。

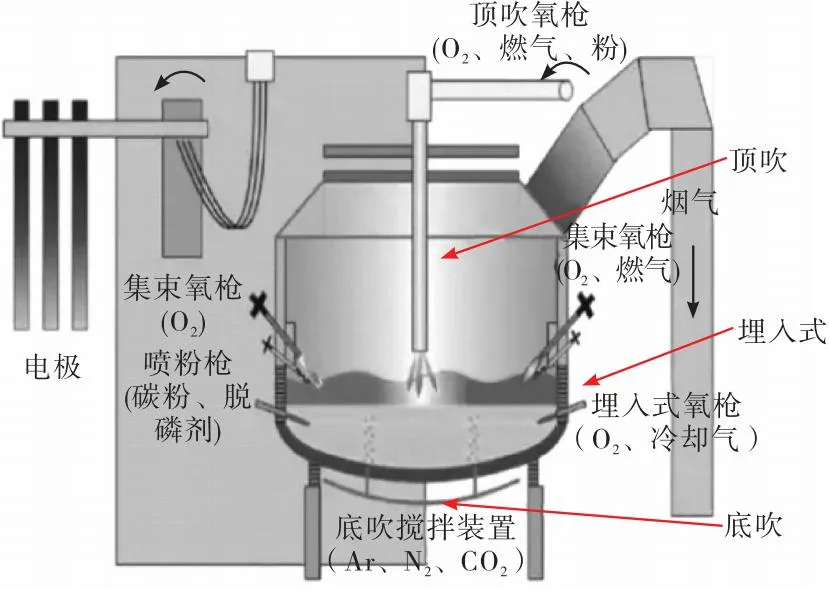

复合吹炼喷吹装置布置如图3所示,通过从熔池顶部或侧面的喷枪喷出的集束射流流股射入熔池,形成较大的穿透深度,加速了氧气和熔融液相之间的动量、热量和质量的交换,并且与底吹搅拌装置相结合,将Ar、N2、CO2、CO、O2、天然气等气体吹入熔池底部,在浮力的作用下带动钢液作循环运动,从而达到加快钢液成分的调整速度和温度均匀化;缩短冶炼时间,降低电耗的目的[14]。

图3 电弧炉复合吹炼喷吹装置布置

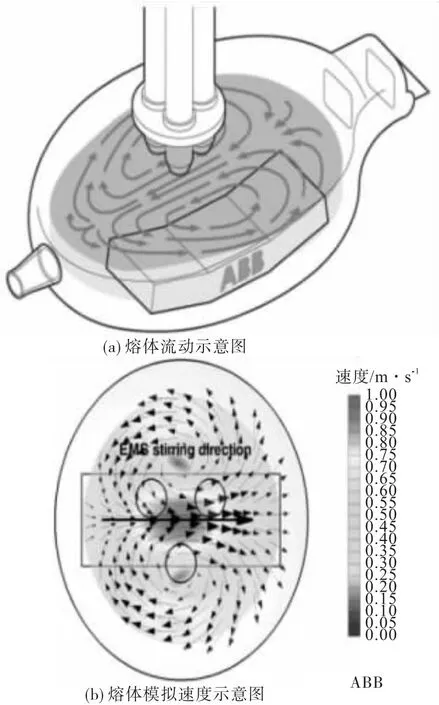

ABB冶金公司开发了一种用于电弧炉操作的新一代电磁搅拌器(ArcSave),外观如图4所示[15]。相比于喷吹气体搅拌装置,ArcSave电磁搅拌器的搅拌能力更强,因为搅拌器在电炉的整个直径上延伸,电磁场穿过整个熔池深度,在整个熔池上获得了良好的搅拌力。装有ArcSave搅拌器的电炉内熔体流动示意图及熔体模拟速度示意图如图5所示,熔体流速与搅拌器的电流成正比。瑞典的Outokumpu Steel AB (OSAB)公司电弧炉在安装ArcSave后的相关指标提升效果见表4[16]。

图4 ArcSave电磁搅拌器外观

图5 装有ArcSave搅拌器的电炉内示意图

4.4 偏心炉底出钢(EBT)技术

现代电弧炉为了实现无渣出钢,均采用偏心炉底出钢(EBT)技术。电弧炉偏心炉底出钢工艺是在一个冶炼周期完成后不通过扒渣操作去除冶炼产生的氧化渣,而采用偏心炉底出钢,实现无渣出钢[17]。这项技术由德国Mannecman-Demag公司和Thyssen公司在1978年开发的。该技术应用于电弧炉炼钢的主要优势在于[4]:①炉内能保留98%以上的钢渣,有利于炉料的熔化和脱磷,可提高生产率15%左右;②出钢时,电炉倾动角度<15°(传统电炉为40°~45°),炉体水冷炉壁面积加大,吨钢耐火材料消耗可降低25%;③出钢时钢液呈圆柱形垂直下降流入钢包,缩短了与空气接触的时间,从而降低出钢温度25~30 ℃,钢包的使用寿命可提高15%,相应节电20~25 kW·h/t,并且减少了钢液的二次氧化;④偏心炉底出钢有利于提高钢液的纯净度,减少夹杂物的含量,提高钢液脱硫效率,防止钢液的回磷。提升效果如表4所示。

5 余热利用技术

5.1 废钢预热技术

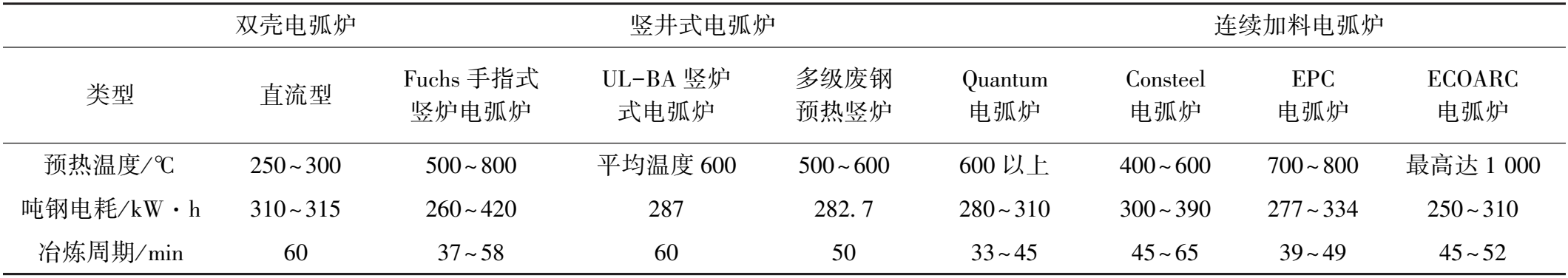

电弧炉炼钢过程中,有大量的热量被炉气带走,这部分烟气温度可达1 200~1 500 ℃,带走的热量约占电炉输入总热量的15%~20%,换算成电能相当于80~120 kW·h/t[18]。为了回收能量,达到降低能耗的目的,在废钢入炉前,利用高温烟气对废钢进行预热的工艺优越性日益凸显。目前,国内外采用废钢预热的电弧炉按照技术特点可以分为三类:双壳电弧炉、竖井式电弧炉以及连续加料电弧炉。这三类废钢预热型电弧炉的技术指标见表5[19]。理论上,废钢预热每提高100 ℃,可节约用电20 kW·h/t。实践表明,现代电弧炉采用废钢预热技术对于缩短冶炼周期、降低电耗等效果非常显著。

表5 废钢预热型电弧炉技术指标

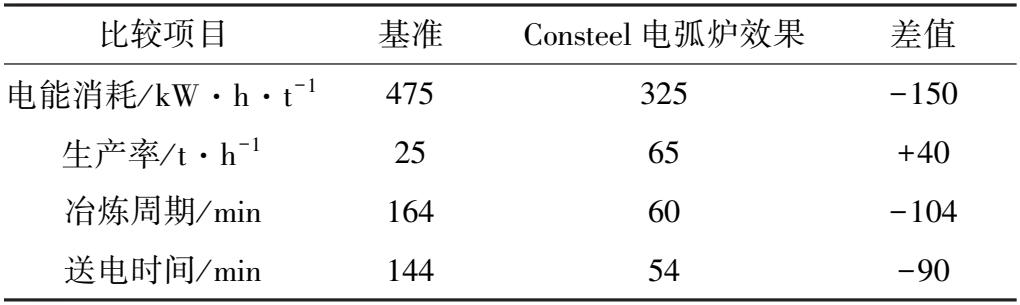

5.2 二次燃烧技术

现代典型的电弧炉在冶炼过程中,约20%~22%的能量被炼钢过程中产生的烟气带走,这部分热量包括高温烟气带走的显热和没有完全燃烧的H2和CO带走的化学潜热。烟气中的CO约有15~20 m3/t,其中60%~70%的CO在炉内未经燃烧就直接进入了除尘系统[20]。二次燃烧技术是通过向炉内特定区域喷入额外的氧气使得炉内的CO进一步氧化成CO2并且释放出大量的热量传递至炉料,从而加快废钢的熔化速度。西宁特钢集团公司的Consteel电弧炉采用了一项名为预热装置的二次燃烧技术,在炉外的预热装置中完成CO气体的二次燃烧和烟气预热废钢,该技术的应用效果见表6。生产实践表明,采用预热装置二次燃烧技术可以达到缩短冶炼周期、降低电耗、提高生产率的效果。

表6 Consteel电弧炉预热装置二次燃烧技术应用效果

5.3 余热锅炉技术

热管式余热锅炉近年来广泛地应用于国内的冶金行业热能设备的余热回收工程中。在电弧炉炼钢过程中,炉内产生的高温烟气被引入余热锅炉系统中,通过热管使得高温烟气与水完成热量传递,从而产生饱和蒸汽,这些高压饱和蒸汽通过蓄热器转换成低压蒸汽,这部分蒸汽热能连续地供给低压发电以及生产或生活的其他供热使用。马晓茜等人[21]计算得出,余热锅炉对烟气热能的回收率非常高,可达15.4%,约为烟气预热废钢过程中回收热量的2.5倍。回收的热量达到408 MJ/t,相当于有408 MJ/t的热量转化成了蒸汽的热能。

6 结论与展望

电弧炉炼钢围绕“节能降耗”的思想,开发了诸多高效冶炼技术,在“双碳”目标背景的推动下,短流程电弧炉炼钢在我国将成为重要的炼钢工艺,钢铁工业的转型升级加速进行。随着我国环保要求的日趋严格,未来我国电弧炉炼钢的发展不仅需要引进与借鉴国外先进技术,更需结合国内钢铁企业的实际生产情况,自主开发适合不同冶炼环境、冶炼设备及冶炼要求的高效化、绿色化、智能化电弧炉冶炼技术,完善集操作、工艺、环保为一体的炼钢流程,进一步提高我国钢铁工业的经济效益。