活性物质比例及压实密度对NCM811正极的影响研究

2024-02-17单颖会战祥连

单颖会,吴 涛,林 双,战祥连

(淄博火炬能源有限责任公司,山东淄博 255056)

随着新能源汽车行业快速崛起,锂离子动力电池得到迅猛发展。各个国家在锂离子电池领域都投入大量的人力物力,旨在抢占新能源动力汽车领域先机。锂离子电池能量密度和成本对新能源车续航里程和成本两个关键性指标影响较大。

目前,新能源汽车用商业化锂离子电池正极材料以磷酸铁锂(LFP)和镍钴锰酸锂(NCM)为主。LFP体积和质量比能量较低[1],三元材料NCM 中镍含量决定了材料的充放电容量[2]。高镍NCM 三元正极材料与中低镍NCM 正极材料相比,比容量高且贵金属钴含量低,在降低成本与提升电池能量密度方面表现出了明显优势。但是镍含量的提高将导致高镍三元材料的热稳定性和循环稳定性下降[3],应用过程中容易出现结构坍塌、容量衰退等现象。在锂离子电池体系内,组成电极的重要成分之间的比例和极片制造工艺均会影响电极特性及锂离子电池自身的电化学性能,合理的配方设计和制造工艺可以提高电极的导电性和稳定性[4]。

为了使高镍三元材料得到更好的应用,本文研究了涂层中活性物质比例和涂层压实密度对NCM811 正极材料和极片的性能影响。

1 实验

实验用正极活性物质为商品高镍三元材料NCM811(Ni0.83Co0.11Mn0.06),标称首次放电比容量在0.1C电流条件下为205 mAh/g,首次库仑效率≥88%。粘结剂为PVDF5130,导电剂为SP,溶剂为NMP,浆料粘度4 000~6 000 mPa·s,涂层单面面密度21 mg/cm2。

1.1 主要仪器与设备

实验用仪器和设备有真空干燥箱(XKX8-210B)、电子天平(WT5002N)、烧杯、均浆机(HY-DLH5L)、粘度仪(NDJ-5S)、涂布机、辊压机(LDHY400-N45)、冲片机、封口机、高低温箱(WHTC-150-40-880)、电化学工作站(ZAHNERIm6)、充放电机(CT-4008T-5V10mA-164)、扫描电子显微镜(Quanta250)等。

1.2 样品制造

1.2.1 极片制造

极片制造分为均浆、涂布、干燥等三个工序。均浆前在80 ℃条件下对固态原材料烘干12 h,均浆步骤为:首先将按计量称取的80%溶剂和全部粘结剂置于均浆罐中,设置搅拌速度20 r/min,分散速度1 500 r/min,运行3 h;然后将按计量称取的导电剂全部倒入粘结剂浆料中,继续搅拌30 min;再将按计量称取的全部正极活性物质倒入混合浆料中,打开循环水冷却装置并继续搅拌6 h;最后调节浆料粘度至4 000~6 000 mPa·s,每次添加溶剂调节粘度后搅拌30 min。均浆结束后,进入涂布和干燥阶段。集流体为12 µm 厚铝箔,调节涂布机控制涂层单面面密度为21 mg/cm2,极片干燥温度95 ℃,干燥时间30 min。按表1 配方制备三种不同活性物质比例的正极片备用。

1.2.2 半电池组装

利用冲片机将正极片冲成直径为15 mm 的圆片,95 ℃干燥4 h 后在手套箱中与16 mm×0.6 mm 的纯锂片、19 mm×25 µm 的PP/PE 复合隔膜、1 mol/L LiPF6/(EC+DEC)(体积比1∶1)+10%FEC 电解液组成CR2032 型扣式半电池,电解液添加量约60 mg。

1.3 测试方法

充放电制度:半电池测试温度25 ℃,充电电流0.1C,充电截止电压4.2 V,充电截止电流0.02C,放电电流0.1C,放电截止电压3 V,每10 s 记录一次数据,循环测试,充放电阶段转换时需静置10 min。

正极作为研究电极,在开路电位下单向扫描,振幅为5 mV,频率为1 Hz~1 MHz,10 倍频率范围内测试点数为10。研究涂层中活性物质比例及涂层压实密度对半电池交流阻抗(EIS)的影响。

用扫描电子显微镜(SEM)在5 000 倍和20 000 倍下观察活性物质微观形貌循环前后的变化。

1.4 实验内容

1.4.1 活性物质比例对极片性能的影响研究

按表1 中的配方,在粘结剂和导电剂质量分数基本不变的条件下,测试在未经过辊压状态下活性物质质量分数分别为90%、93.5%和97.3%时半电池充放电性能,分析活性物质比例对活性物质放电比容量和涂层放电比容量的影响,利用EIS 和SEM 测试结果分析内在原因。

1.4.2 压实密度对极片性能的影响研究

根据1.4.1 节实验结果确定目标配方,利用辊压机对目标配方极片进行辊压,分别测试压实密度为3.325、3.5 和3.675 g/cm3时半电池充放电性能,分析压实密度对活性物质放电比容量的影响,利用EIS 测试结果分析内在原因。

2 结果与讨论

2.1 活性物质比例对正极性能的影响

2.1.1 活性物质比例对活性物质比容量的影响

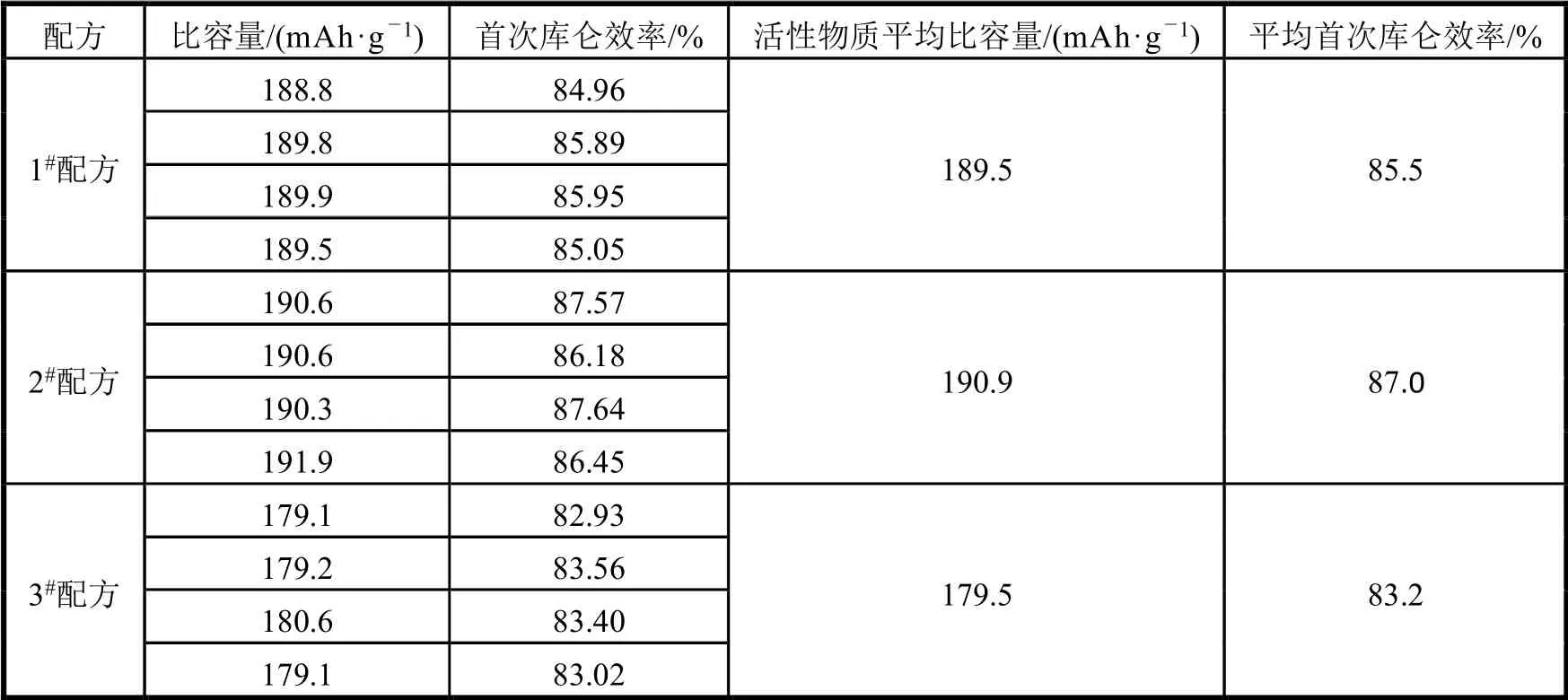

每个正极配方组装四个半电池,活性物质首次放电比容量和首次库仑效率测试结果见表2。

表2 不同正极配方半电池测试结果

由表2 可知,首次放电活性物质平均比容量由高到低的顺序为2#配方、1#配方、3#配方,2#配方与1#配方数值接近,分别为190.9、189.5 mAh/g,3#配方为179.5 mAh/g,明显低于2#配方和1#配方;平均首次库仑效率与活性物质平均放电比容量表现出的规律相同,2#配方87%、1#配方85.5%、3#配方83.2%。不同配方的半电池首次充放电曲线见图1。

电池充放电过程端电压可分别由式(1)和式(2)表示[5]:

式中:V为电池端电压;E为电池电动势;ηa和ηc分别为阳极和阴极电化学极化过电位;I为电池中的电流;RI为电池的欧姆内阻。本文中三种配方半电池仅正极涂层组分比例不同,可认为电动势相同。

由图1 中首次充电曲线对比可知,整个充电过程1#配方和2#配方充电曲线趋势一致,1#配方充电电压略高于2#配方。根据表1 可知,1#配方~3#配方中活性物质比例在不断提高,所以,1#配方半电池测试电流小于2#配方,则1#配方阴极极化过电位小于2#配方,同时1#配方导电剂含量较2#配方高,说明1#配方涂层欧姆电阻较2#配方低,再由充电过程电池端电压公式可知,1#配方阳极电化学极化必然高于2#配方。这是由于1#配方中的粘结剂和导电剂含量均高于2#配方,使极片涂层孔隙率降低,锂离子在涂层中传输受到较大阻抗,阳极一侧有较多的锂离子积累,同时阴极一侧有一定量的电子积累所致。

参照1#配方和2#配方充电曲线差异分析,3#配方充电电压在充电比容量为100 mAh/g 之前低于1#配方和2#配方,说明3#配方阳极极化过电位必然低于1#配方和2#配方,这是由于3#配方中的粘结剂和导电剂含量均低于1#配方和2#配方,极片涂层孔隙发达,锂离子在涂层中传输阻抗较小,快速到达阴极与阴极上的电子结合,能保持较低的阳极极化过电位。100 mAh/g 之后3#配方充电电压明显高于1#配方和2#配方,是由于3#配方导电剂含量较低,导电剂覆盖活性物质程度有限,充电初期锂离子脱嵌主要集中在导电剂与活性物质接触点附近,此时导电剂相对充足,随着充电进行,导电剂与与活性物质接触点附近锂离子逐渐减少,其他位置锂离子脱嵌时电子传导阻力增大,电池欧姆内阻逐渐增大,最终导致3#配方半电池充电电压高于1#配方和2#配方。

半电池放电过程锂负极为阳极,锂金属溶解后直接进入液态电解质中,阳极极化可忽略。电池正极为阴极,阴极极化主要与电子积累及锂离子嵌入活性物质过程有关,由于从1#配方到3#配方导电剂和粘结剂含量逐渐降低,则锂离子回迁并嵌入正极活性物质的阻力会降低,阴极极化过电位相应减小,欧姆电阻相应增加,且1#配方到3#配方半电池放电电流在增加,导致欧姆极化过电位在增加。由图1 中放电曲线对比可知,从总体上看半电池放电电压曲线由高到低的顺序是:1#配方、2#配方、3#配方。结合放电过程不同配方半电池电极极化过电位及欧姆电阻变化情况,分析和放电过程电池端电压公式可知,总体上放电过程欧姆极化是影响电池电压的主要因素;放电末期1#配方电压曲线低于2#配方电压曲线是因为放电末期锂离子主要在涂层深处发生嵌入行为,锂离子在2#配方正极涂层中传输中阻力更小,阴极极化过电位更低,阴极极化过电位成为影响电池端电压的主要因素。

2.1.2 活性物质比例对半电池交流阻抗的影响

首次充放电结束后,对不同正极配方半电池进行交流阻抗测试,测试结果见图2。

图2 不同正极配方半电池首次放电后交流阻抗图

由图2 可知,三种不同正极配方半电池总体交流阻抗值由小到大的顺序是:2#配方、1#配方、3#配方,其中1#配方和2#配方交流阻抗差别较小,3#配方交流阻抗明显偏大。不同正极配方半电池首次充放电结束后交流阻抗差异程度与不同正极配方半电池首次放电末期电压曲线表现出的规律一致。此实验结果进一步验证了对不同配方活性物质比容量发挥和充放电电压曲线差异的原因分析。

2.1.3 活性物质比例对涂层比容量的影响

锂离子电池设计中,涂层放电比容量比活性物质放电比容量更具有实际意义,涂层放电比容量越高,越有利于提高锂离子电池能量密度。涂层放电比容量公式如下:

将表2 中不同配方的活性物质平均放电比容量换算成涂层平均放电比容量,换算结果见表3。

表3 不同正极配方涂层放电比容量

由表3 可知,涂层平均放电比容量由高到低的顺序是:2#配方、3#配方、1#配方,分别为178.5、174.7、170.6 mAh/g。1#配方涂层平均放电比容量低是因为活性物质占比较小,非活性物质占比较大;3#配方涂层平均放电比容量低是因为导电剂不足造成放电过程产生严重的欧姆极化,导致活性物质放电比容量较低。

2.1.4 活性物质比例对半电池循环性能及电流效率的影响

对三种正极配方半电池按0.1C充放电循环10次,放电容量保持率和库仑效率如图3 所示。

图3 不同正极配方半电池放电容量保持率及库仑效率曲线

由图3 可知,在整个循环过程中,放电容量保持率由高到低的顺序是2#配方、1#配方、3#配方,第10 次放电保持率分别为98.9%、98.5%和85.1%。1#配方和2#配方库仑效率基本一致,达到99.25%,3#配方明显低于1#配方和2#配方,3#配方库仑效率为98.23%。

2.1.5 活性物质比例对循环后活性物质微观形貌的影响

循环结束后对半电池解剖,利用扫描电镜在5 000 倍和20 000 倍下对涂层表面微观形貌进行表征,对比不同配方中活性物质循环前后微观形貌变化及不同配方经过循环后的活性物质微观形貌变化,由于充电前活性物质在不同配方中的微观形貌相同,仅取3#配方化成前的极片进行对比,见图4。图4 中标注为“未充电”的图片是3#配方化成前的表面形貌,标注为X#(X=1,2,3)配方的图片为不同配方正极经0.1C循环10 次后的微观形貌。

图4 不同正极极片表面的SEM图

图4 中球形物为NCM811 颗粒,通过对比可知,经过10 次循环后1#配方和2#配方NCM811 颗粒完整,与循环前无明显差异,3#配方活性物质结构破坏严重,无完整的球形颗粒。在充放电过程中锂离子的嵌入与脱嵌会使材料受到各向异性应力,产生膨胀(或收缩),使得材料产生内部微裂纹[6]。这些裂纹使材料比表面积增大,多次充放电循环就会使电极材料粉碎化,粉碎后的颗粒无法参与电化学反应,并且新增表面暴露在电解液中,会加剧副反应,加速正极电化学性能衰减[7]。Lee 等[8]提出热膨胀也是高镍正极材料不稳定的因素之一。

本文中3#配方导电剂不足是导致电极材料粉碎化的直接原因。为了满足恒流充放电需求,活性物质颗粒将参与电子导电,活性物质颗粒电子导电性较差,会产生大量焦耳热,进而导致活性物质出现高温状态,高温又将导致活性物质颗粒膨胀,最终在各向异性应力与高温双重条件下,活性物质颗粒出现粉碎化现象。

由图4 中3#配方经过10 次循环出现活性物质粉碎化现象,可以很好地解释图3 中3#配方放电容量快速衰减和库仑效率低的问题。随着活性物质颗粒结构被破坏,有效活性物质颗粒逐渐减少,且粉碎化后出现的新界面与电解液发生副反应,导致极片中电解液匮乏,放电容量快速衰减。3#配方半电池10 次循环充放电容量见表4。由表4 可知,每次充电容量均高于上一次放电容量,说明充电时能够使上次放电嵌入正极活性物质的锂离子充分脱嵌,但是充电后放电容量则明显降低,由于半电池负极为锂金属,锂离子来源充足,说明正极材料中可嵌入锂离子活性物质在减少。由此可以推断,正极活性物质粉碎化是在充电过程发生的。每次正极活性物质发生粉碎量较大,导致库仑效率较低。

表4 3#配方充放电容量 mAh

综上所述,涂层中活性物质比例较低时,活性物质比容量发挥较高,但涂层比容量较低,原因在于非活性物质比例较高;涂层中活性物质比例过高时,活性物质比容量较低,且容易发生活性物质粉碎化现象,这是因为导电剂比例过低,半电池充放电过程中产生较强的欧姆极化,活性物质比容量降低导致涂层比容量降低。2#配方与1#、3#配方相比,具有较高的活性物质平均放电比容量190.9 mAh/g,较高的涂层平均放电比容量178.5 mAh/g,较高的放电容量保持率和库仑效率。涂层中活性物质含量为97.3%时,充电过程出现活性物质严重粉碎化现象。选择2#配方作为目标配方进行压实密度对正极性能的影响研究。

2.2 压实密度对正极性能的影响

2.2.1 压实密度对活性物质比容量的影响

极片辊压后的压实密度直接影响电池性能,辊压能够使涂层内部物质接触更紧密,提高涂层在集流体上的附着力,降低电极内部孔隙率,减小电解液用量需求的同时,还能使电极表面更加平整,提高电流密度的一致性[9]。选择2#配方研究压实密度分别为3.325、3.5、3.675 g/cm3时的极片性能。辊压前后正极片光学图片见图5。

图5 辊压前后光学影像对比

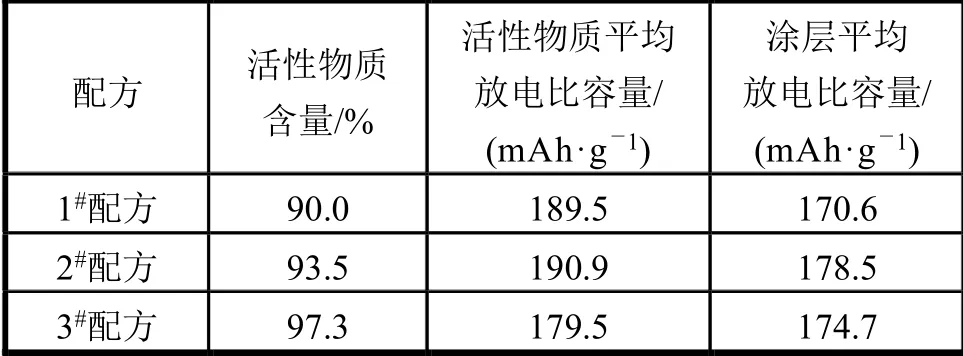

由图5 可知,正极片经过辊压后表面细致光滑,涂层无脱落现象。对辊压后的正极片冲片并组装扣式半电池进行测试,每种压实密度极片组装四个半电池,首次充放电测试结果见表5。

表5 不同压实密度正极测试结果

由表5 可知,涂层压实密度为3.325、3.5 和3.675 g/cm3时活性物质平均放电比容量及平均首次库仑效率均相差不大,分别为180.3 mAh/g、85.3%,181.5 mAh/g、85.9%,179 mAh/g、84.7%。与未经过辊压极片的测试结果对比可知,极片经过辊压后的活性物质首次放电比容量明显低于未经过辊压极片的190.9 mAh/g,平均首次库仑效率略低于未经过辊压极片的87%。经过辊压后首次放电比容量降低是因为涂层中活性物质之间致密程度提高,部分活性物质之间紧密接触,放电时接触位置锂离子嵌入困难。另外,涂层内部锂离子迁移的迂曲度变大,锂离子向涂层内部活性物质迁移路径和阻力增大,导致放电电压降低,最终表现为容量降低。平均首次库仑效率降低是因为:充电是锂离子从正极活性物质脱嵌、在电解液中迁移及在负极上还原的过程,在外电场的持续作用下,涂层经过辊压后物理状态的改变对活性物质充电比容量影响较小,放电比容量降低导致库仑效率下降。

不同压实密度极片首次放电比容量之间的差异在于:随着压实密度增加,涂层内导电剂之间接触更充分,能形成更好的三维导电网络,有利于降低电池欧姆极化,提高电池放电电压,但是随着压实密度提高,活性物质之间接触紧密,锂离子在涂层内迁移迂曲度及传输阻力增加,导致电化学极化增大,所以随着压实密度提高,出现放电比容量先增加后降低的现象。

不同压实密度正极片组成的半电池首次充放电曲线见图6。由图6 中放电曲线对比可知,放电比容量在150 mAh/g 前,正极片涂层压实密度为3.325、3.5 和3.675 g/cm3时半电池放电曲线基本重合,放电至150 mAh/g 后出现微小差异。

图6 不同压实密度正极片半电池首次充放电曲线

2.2.2 压实密度对半电池交流阻抗的影响

首次充放电结束后对半电池进行交流阻抗测试,见图7。由图7 可知,不同压实密度极片半电池总体交流阻抗由低到高的顺序是3.5、3.325 和3.675 g/cm3,与半电池放电比容量由高到低顺序一致。说明涂层压实密度对电池内阻有一定影响,电池组分相同的情况下内阻是影响活性物质放电比容量的重要因素。

图7 不同压实密度半电池交流阻抗图

2.2.3 压实密度对涂层比容量的影响

不同压实密度正极片首次放电涂层平均比容量见表6。由表6 可知,压实密度由3.325 g/cm3提高到3.5 g/cm3时,涂层平均放电比容量提高约0.65%;压实密度由3.5 g/cm3提高到3.675 g/cm3时,涂层平均放电比容量降低约1.36%。

表6 不同压实密度正极涂层放电比容量

2.2.4 压实密度对半电池循环性能及电流效率的影响

对不同压实密度极片半电池进行循环测试,测试结果见图8。

图8 不同压实密度极片半电池循环曲线

由图8 中放电容量保持率曲线可知,涂层压实密度为3.675 g/cm3对应的曲线平稳,经过10 次循环后,半电池放电容量保持率由高到低顺序对应的涂层压实密度是3.675、3.5、3.325 g/cm3,分别为100.9%、100.1%、99%。说明适当地提高涂层压实密度能够提高电池循环性能,这是因为涂层经过适当辊压后,在循环过程中涂层内部空间结构更稳定,能抵抗活性物质因充放电产生的各向异性应力,有利于保障活性物质与导电剂充分接触及颗粒完整性。由图8中库仑效率曲线可知,循环过程中三种压实密度正极片半电池库仑效率基本一致,经过10 次循环后均为99%。

综上所述,由于研究压实密度对正极性能影响时,不同压实密度极片配方组成相同,所以活性物质比容量与涂层比容量变化规律相同。涂层压实密度由3.325 g/cm3增加到3.675 g/cm3,半电池首次放电活性物质平均放电比容量和库仑效率均出现小幅度先增加后降低的规律,是因为随着压实密度增加,涂层内导电剂之间接触更充分,电池内欧姆极化降低,但是随着压实密度提高,锂离子在涂层内迁移迂曲度及传输阻力增加,电化学极化增大;前10 次循环放电容量保持率表现出涂层压实密度越大而越稳定的规律,因为涂层经过适当辊压后,涂层内部空间结构更稳定,能抵抗活性物质因充放电产生的各向异性应力,有利于保障活性物质与导电剂充分接触及颗粒完整性。

3 结论

本文通过半电池,在涂层单面面密度为21 mg/cm2,按标称比容量0.1C下,测试和研究了高镍三元正极材料NCM811 占涂层含量为90%、93.5%和97.3%时对未辊压极片性能的影响。当NCM811含量为93.5%时,具有较高的首次活性物质平均放电比容量190.9 mAh/g、首次涂层平均放电比容量178.5 mAh/g、放电容量保持率及库仑效率,当NCM811 含量达到97.3%时,因导电剂不足导致数次循环后出现NCM811 颗粒严重粉碎化现象。测试了涂层中NCM811 含量为93.5%时,压实密度为3.325、3.5、3.675 g/cm3对极片性能的影响,随着压实密度提高,首次平均放电比容量出现小幅度先增加后降低的规律,分别为180.3、181.5、179 mAh/g,放电容量稳定性随压实密度增加而提高。