飞灰哌嗪类螯合剂固化/稳定化体中重金属释放机理

2024-02-16慕宗宇杨玉飞王菲郭明坤黄启飞杨延梅罗中力

慕宗宇,杨玉飞,王菲*,郭明坤,黄启飞,杨延梅,罗中力

1.环境基准与风险评估国家重点实验室,中国环境科学研究院

2.国家环境保护危险废物鉴别与风险控制重点实验室,中国环境科学研究院

3.重庆交通大学河海学院

4.东曹株式会社有机材料研究所

我国城市生活垃圾清运量从2016 年的2.036 2×108t 大幅上升至2021 年的2.351 2×108t,预测2030 年将超过3×108t[1]。为适应其高速增长和消灭病原体、回收能量、节约土地并缓解填埋场压力[2-3],生活垃圾主要处理方式逐渐从填埋变为焚烧[4]。焚烧产生的热量有助于补充传统的一次性能源发电[5],降低垃圾总质量的70%以上,总体积的80%以上。焚烧副产物飞灰仅占垃圾总量的1%~6%[6-7],同时生活垃圾中的重金属、致癌有机物以及垃圾焚烧床料中的重金属均通过高温富集到飞灰上。因此,飞灰被列为危险废物[8-10],需要固化/稳定化后进入生活垃圾填埋场。

我国常用的飞灰处理技术包括水泥窑协同处置、安全填埋、焚烧热处理和固化/稳定化。飞灰固化技术是把重金属包容在固化体中,降低重金属与环境的接触面积和迁移速度。稳定化则是通过化学药剂与重金属反应,使之转变成溶解度低、迁移性小、毒性弱、结构稳定的物质。螯合剂稳定化和水泥固化是当前飞灰进入安全填埋场前主要的预处理方式。螯合剂与重金属发生沉淀反应或吸附包裹作用,可有效降低重金属的迁移和释放可能性。我国常用的二甲胺类螯合剂本身不稳定,易分解产生有毒易爆的CS2气体,导致飞灰螯合体长期稳定性低、环境风险隐患大。美国国家环境保护局认为,水泥是固化危险废物的较佳材料并大范围推广[11],使用35%~45%的水泥固化飞灰中的重金属以达到GB 16889—2008《生活垃圾填埋场污染物控制标准》规定限值为常见手段[12-13],水泥飞灰浆体致密度、均匀度较低且内部疏松,导致固化块机械强度下降,同时过大的增容比也增加了填埋场库容压力[14]。添加15%左右的有机螯合剂拌合飞灰降低重金属浸出浓度的方法,在欧洲、日本等地区应用较为广泛[15-16]。但是单独使用螯合剂拌合飞灰形成的固化体表面积过大且形态疏松,随着时间流逝重金属会被大量浸出,污染填埋场周围土壤和地下水,不利于填埋的长期稳定。采用高炉矿渣[17]、高岭土[18]和沥青[19]等材料固化飞灰的效果难以保证且增容比过大。据推测,螯合剂固化重金属后与水泥混合可降低水合产物对固化体的影响,但是对其具体作用机理与作用效果的研究较为匮乏。

为缓解填埋场压力保证其安全运营,水泥协同螯合剂固化飞灰的研究非常必要。从前的研究局限于单二硫代羧基基团的螯合剂[20]且用量局限于0~4%[21],重金属研究集中于Pb[22-24]。使用双二硫代羧基基团的螯合剂(TS300)混合市面上最常见的325 标号普通硅酸盐水泥(经过28 d 标准养护后抗压强度可达32.5 MPa)可降低飞灰填埋过程中的水泥用量、药剂成本。使用水泥(30%、40%)协同TS300 螯合剂(0%、1%、4%、8%)固化飞灰,对比并分析不同固化块中重金属浸出浓度、化学形态、扫描电镜和压泵试验结果。本研究有利于探究TS300对重金属的固化机理,保证其固化效果并兼顾经济价值。同时,从危险废物安全填埋的角度,为比选飞灰螯合剂的种类和用量、固化流程、填埋场场地选择等提供科学依据和理论支持。

1 材料与方法

1.1 试验材料

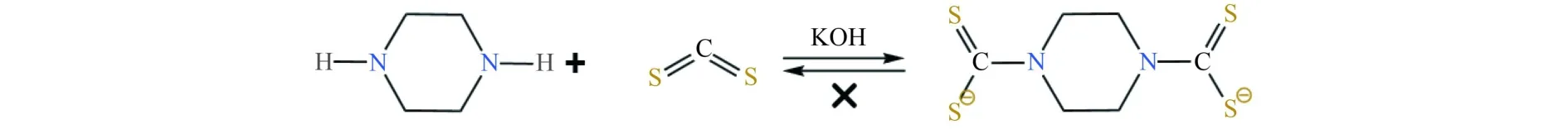

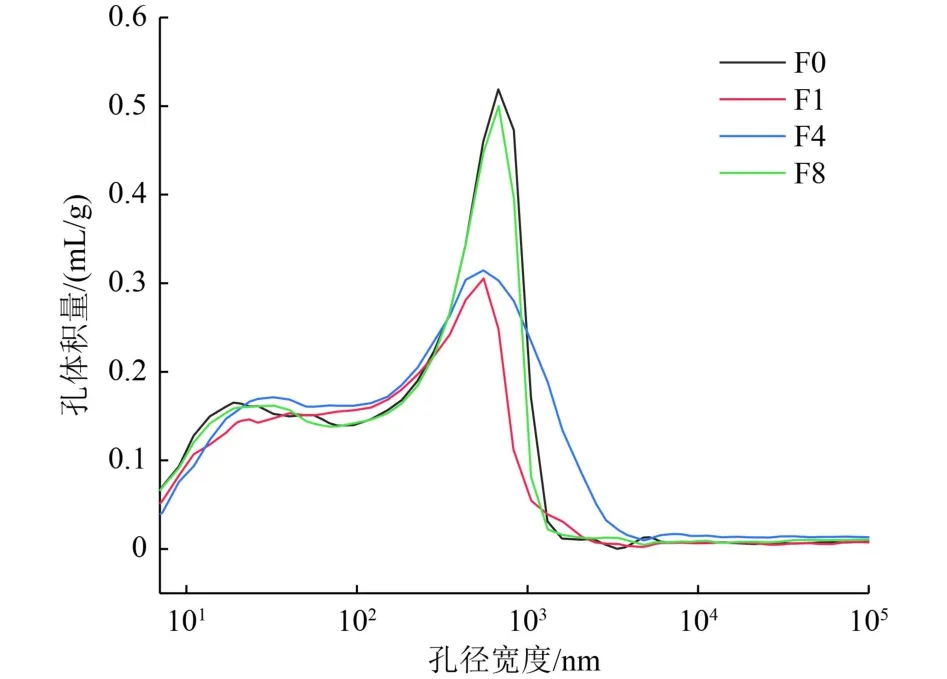

飞灰采集自四川省成都市某炉排炉生活垃圾焚烧厂,采用“SNCR+半干法+干法+活性炭喷射+布袋除尘+SCR”为主的烟气净化工艺,过200 目筛后于105 ℃下干燥24 h 直至恒重。主要成分CaO、Cl、CO2、Na2O 和SO3的总含量为90.39%,主要重金属及浓度如表1 所示。325 标号的普通硅酸盐水泥购自四川某水泥厂。TS300 螯合剂产自日本东曹株式会社,合成过程如图1 所示。TS300 外观为淡黄色液体,pH 高于14,固含量为51.7 g/L,相对密度为1.23 g/cm,表面活性剂含量为0.16%。

图1 TS300 螯合剂合成路线Fig.1 Synthesis formula of TS300 chelating agent

表1 飞灰中主要重金属浓度Table 1 Main heavy metal contents in fly ash mg/kg

1.2 试验方法

1.2.1 样品制备

4 种添加量(0、6、24、48 g)的TS300 螯合剂协同2 种添加量(180 和240 g)的水泥,分别与600 g飞灰(F)样品混合,不同标号不同用量的固化块配比及参数如表2 所示。混合样置于搅拌机(ISO0679,无锡市迈方仪器)中充分搅拌2 min,将浆体浇注于70.1 mm×70.1 mm×70.1 mm 的三联模具中,置于混凝土振动台(HZJ-A,献县宏达建筑仪器)振荡2 min,将气泡排出。根据GB 50204—2015《混凝土结构工程施工质量验收规范》,混凝土于温度20℃、湿度95%的条件下标准养护28 d,重复3 组试验,养护完成后对样品进行试验。

表2 固化块配比及参数Table 2 Curing block ratio and parameters

1.2.2 浸出毒性试验

浸出试验步骤按照HJ/T 300—2007《固体废物浸出毒性浸出方法 醋酸缓冲溶液法》进行,样品粒径小于9.5 mm,与醋酸(pH 为2.88±0.05)混合,水灰质量比为20∶1。置于全自动翻转振荡器上以30 r/min 的速度运行18 h 后静置取样,检测液体中重金属浓度。

1.2.3 重金属化学形态分析

利用欧洲共同体标准物质局提出的BCR 连续提取法,对飞灰和固化块中的重金属化学形态进行研究。取1 g 样品,药剂萃取后离心20 min(4 000 r/min),经0.45 μm 滤膜抽滤并定容至50 mL,残余样品加入5 mL 去离子水冲洗,最后测定浸提液的重金属浓度。

1.2.4 官能团变化分析

采用傅里叶红外光谱仪(FTIR-650,天津港东公司)测定TS300 与固化块中主要的官能团,采用衰减全反射法对螯合前后官能团指数进行量化分析,光谱范围为300~4 000 cm−1。

1.2.5 孔径变化分析

使用全自动比表面积和孔径分布分析仪(Autosorb,美国康塔公司)对固化块进行全孔分析。依据重金属汞对一般固体不润湿的特性(表面张力为0.483 N/m,接触角大于90°),欲使汞进入固化块中的小孔需要施加外压,外压越大汞能进入的孔半径越小,压力为5~40 000 MPa。

2 结果与讨论

2.1 固化块中重金属浸出浓度变化规律

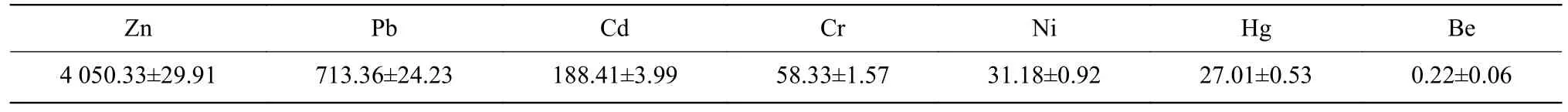

经检测本试验原灰中重金属浓度为Ni(614.1 μg/L)>Pb(587.7 μg/L)>Zn(67.5 μg/L)>Cr(35.1 μg/L)>Cd(0.34 μg/L)。Pb 和Ni 浓度分别超过GB 16889—2008 规定限值的2.27 倍和1.26 倍。根据原始飞灰中重金属浓度,选取5 种重金属Cr、Zn、Cd、Pb、Ni 作为目标重金属。根据TS300 的分子结构发现,TS300 与目标重金属形成配位化合物,呈二维直线结构[24-25]。同时,TS300 含有2 个二硫代羧基螯合基团,相较于仅含1 个硫代羧基螯合基团的药剂(如二甲基二硫代氨基甲酸酯和二乙基二硫代氨基甲酸酯等),结合重金属数量更多,相应效果也更好。

根据图2 所示,固化块浸出试验结果表明,水泥与TS300 对重金属固化/稳定化效果均较好。根据F0~F8 和G0~G8 的浸出浓度发现,TS300 协同水泥固化重金属可有效降低固化块中5 种重金属的浸出浓度。对比F0 和G0 可知,水泥添加量由30%上升到40%,Pb 和Ni 的浸出浓度分别下降7.8%和28.8%。研究发现[26-28],水泥添加量增加可产生更多孔隙率较低的纳米级C—S—H 凝胶,减小固化块中的大孔数量并提高其致密性与均匀性。由此可知,随着水泥添加量上升,固化块重金属浸出浓度持续下降,水化产物固化重金属效果更好。相较于F0 中Pb 和Ni浸出浓度结果,F1 和F4 分别降低8.88%和73.9%,随着TS300 添加比例达到8%时,F8 中Pb 和Ni 的浸出浓度分别下降97.7%和89.7%。由此可知,随着TS300 添加量上升,固化块的重金属浸出浓度持续降低。对比F1~F8 发现,Cd 和Zn 浸出浓度变化较小,少量TS300 即可较好地固化Cd 和Zn,降低其浸出浓度。Cr 的浸出浓度相较于Zn、Cd、Pb 和Ni 并未有较大的改变,由于本试验飞灰中Cr 浓度较低且Cr 相较于其他重金属较活泼,更易于水泥水化产物包裹,因此TS300 与Cr 离子发生螯合反应较少。

图2 不同固化块中Cr、Pb、Ni、Zn 和Cd 的浸出浓度Fig.2 Leaching concentrations of Cr,Pb,Ni,Zn and Cd in different solidified blocks

综上所述,水泥配合TS300 协同固化重金属可有效降低飞灰中重金属的浸出浓度,相较于单独使用水泥的效果更好。对于不同重金属其固化效果差异较大,对Pb 和Ni 的固化效果最好,对Cd、Zn 和Cr 稍次之。水泥添加量不变,随着螯合剂用量增加,重金属浸出浓度呈下降趋势。

2.2 固化块中重金属化学形态变化特征

根据2.1 节重金属浸出浓度结果,水泥添加量不变情况下,随着TS300 添加量的上升,5 种重金属的浸出浓度呈减小的趋势。为深入探究TS300 与水泥固化重金属的区别及化学机理,有效识别重金属的环境行为和生物利用度,以预测TS300 在各场景下使用的持久性,选择水泥添加量为30%的样品F0~F8,研究其重金属化学形态。采用BCR 形态提取法对飞灰中重金属形态分析,该方法将重金属分为酸可溶态、可还原态、可氧化态、残渣态4 种形态,各形态的环境稳定性依次上升。酸可溶态是在填埋场渗滤液等酸性环境中容易浸出,残渣态则较为稳定[29],提升残渣态比例可较好地实现重金属固化/稳定化。

根据图3 所示,添加TS300 后目标重金属的形态发生变化,环境风险也随之改变。对比F 和F1 发现,除Ni 外F1 中4 种重金属的酸可溶态占比均下降到0,说明添加1%的TS300 配合水泥即可较好地固化重金属。F4 相较F0,Cr 和Cd 的残渣态占比分别上升21%和8%。其中Cd 的形态变化依赖于TS300 中官能团水解生成的OH−结合Cd 生成Cd(OH)2沉淀,在酸性条件下持续反应转化为溶解度更小的CdS,因此其残渣态占比上升幅度较小。对比F4 和F8 可知,随着TS300 添加量持续上升,其残渣态占比反而下降。分析发现,TS300 增加导致反应环境的碱性持续升高,生成CdS 的难度增加,但是其碱性影响水泥的水化导致Cd 的残渣态占比反而降低[30]。F 相较于F0,Pb 的残渣态占比由4%上升到13%,添加1%的TS300 后,残渣态占比上升到45%。相较于Cr 和Cd,TS300 稳定化Pb 的效果更好。同时,研究发现相较于Cr 和Cd,Pb 更易于转换为稳定的晶体结构,重金属形态更易于由可氧化态转换为残渣态[31]。随着TS300 添加量上升,Zn 的可还原态占比大幅增加,对比F4 和F8 发现其可氧化态占比上升了36%。与之相反,Ni 与TS300 及其水化产物C—S—H结合较少,残渣态占比变化较小。

图3 重金属化学形态分析Fig.3 Chemical speciation analysis of heavy metals

综上所述,水泥单独作用与TS300 协同作用下的对飞灰中的重金属固化效果差别较大。5 组试验中重金属形态稳定性由好到差依次为4%TS300>8%TS300>1%TS300>0%TS300>原始飞灰,当TS300的添加量上升到4%时,5 种重金属的残渣态达到最大值。添加量上升到8%时,重金属残渣态反而有所下降,这与Ecke 等[32-33]的研究结论相似,螯合剂参量过高导致碱性过大,固化块稳定重金属的能力下降。

2.3 固化块主要成分组成特征

图4 显示了原始飞灰中的主要结晶化合物,包括NaCl、KCl、Ca(OH)2、CaCO3、CaClOH 和CaSO4。其中含有大量Cl−,其主要以碱性氯化物(NaCl、KCl)、少量以CaClOH 的形式存在[20]。重金属和Cl−含量较高对钢铁的腐蚀性较大,电阻率较低会影响钢铁结构使用寿命,不适宜用于建材添加剂[34-35],只能固化/稳定化后填埋。

图4 固化块的XRD 分析Fig.4 XRD analysis of cured block

固化块X 射线衍射(XRD)结果显示,F 相较于F0~F8,其方解石(CaCO3)形成小而窄的峰,氢氧化钙〔Ca(OH)2〕则形成高而宽的峰。普通硅酸盐水泥C3S 和C2S 含量高且密度大,与水反应生成Ca(OH)2[36]。对比不同国家和地区飞灰成分发现,本研究飞灰中Al2O3含量较低[37],Ca(OH)2与少量的Al2O3结合生成化合物,重金属难以通过Si—O—Al键的拉伸进入凝胶中,使得其峰不明显[38]。添加TS300 的固化块形成的CaCO3峰值较高,相较于不添加TS300 的样品中Ca(OH)2与Al、Mg 等形成的化合物,CaCO3可提升固化块抗压及抗渗强度且稳定固化重金属的效果更好。F0 与F1~F8 对比发现,KCl 和NaCl 峰值突然上升,Fan 等[39]发现水泥可包裹飞灰中的部分金属氯化物,掺入TS300 后S−与金属离子结合导致更多Cl−处于游离态,从而与K+和Na+结合。同时TS300 与重金属形成链状,接触更紧密,限制了C—S—H 的形成,降低了其成核位点,包裹Cl−的能力降低[40-42]。不添加TS300 的固化块中形成的硅灰石膏相较于CaCO3硬度更低,固化块抗压强度受到影响。

因此,添加TS300 可影响水泥性能,更好地固化飞灰中的重金属,增加飞灰固化块的抗压强度[43]。同时,固化块中含有的方解石和石膏可增强固化块抵抗硫酸盐的腐蚀,提高其耐久性。

2.4 固化块官能团组成特征

螯合剂TS300 和固化块F1~F8 的红外光谱(FTIR)如图5 所示,在3 419.17 cm−1处可以看到1 个由C—H 键的拉伸振动引起宽深的特征峰[44],在2 919.70 和2 852.20 cm−1位置也出现了2 个连续振动峰,其对应CH2的红外光谱。对比固化前后的FTIR 图像。TS300 相较于F1~F8 在3 644.80 cm−1处新出现了1 个较小的O—H 键拉伸振动峰[37]。根据TS300 的FTIR 结果可以发现1 461.78、1 403.92和1 349.93 cm−1处出现的拉伸振动峰对应N—C=S键的吸收峰,在加入1%、4%、8%的TS300 后,此位点的峰消失,TS300 中官能团的有效离子S−参与反应[45]。对比TS300 和F1~F8 的FTIR 图发现,在1 000.80 cm−1处的拉伸振动峰对应S—CS—N 键,在经过固化后其峰值明显减弱。同时,在1 270、1 207 和1 153 cm−1处的峰在固化后也消失。由此可以证明TS300反应后产物形成了直线结构,骨架变长振动峰发生了转移或消失[46]。同时观察到500~800 cm−1段出现多个宽深的小峰[47],主要为重金属与TS300 反应后的弯曲振动,与上述反应结论一致。FTIR 光谱显示飞灰中的重金属离子与TS300中的官能团有效结合形成稳定的长链结构,以使重金属难以浸出达到有效固化。

图5 TS300 和固化块的红外光谱分析Fig.5 Infrared spectrum analysis of TS300 and cured block

2.5 固化块微观结构特征

通过扫描电子显微镜可较好地观察飞灰的微观形态,飞灰颗粒形态可影响其浸出效果。无孔或者致密内部的固化块能有效阻碍飞灰中重金属的浸出[48]。对固化前后飞灰观察其扫描电镜图,有利于分析螯合剂对飞灰的具体作用方式。

图6 中原始飞灰(F)存在着较大间隙,是其质量较轻的主要原因。进一步放大之后发现其内部结构相互聚集吸附,形态主要为棒状夹杂片状,孔隙结构较大与粒度分析结果一致。对比F0 与F1~F8 发现,添加TS300 的3 种固化块都形成了非晶态C—S—H、S—CS—N 凝胶[49-50],微观结构较为致密,可增强固化块的抗渗与抗压性能。扫描电镜下未添加TS300的固化块F0 呈现的块状结构与F1 类似,大量孔隙及裂缝穿插,渗透率较高。1%TS300 中可见微量丝状凝胶结构,对固化块的抗压和抗渗性能有利,但丝状结构较少、作用较小。因此,加入1%TS300 后,含量较高的Ca、S 元素结合少量TS300 形成块状结构[39],但是其形成的块状结构不够紧密,较大的灰色颗粒由Al、Si 和氧化物组成,含有较多金属导电离子,同时形成的Na+、K+与Cl−成盐不利于飞灰板结固化,Ca、Si 等增强固化块抗压强度的离子含量较低且结构松散。由此可知,添加少量TS300 对固化体影响较小,F1 较不添加TS300 的固化块F0,重金属浸出浓度差异不大。相较于F1,电镜结果显示F4 的球状团聚更紧密,可以见到少量凝胶状结构与球形结构交错排布相互作用[51],球状结构粒度更粗大反应性能更低,包裹重金属的同时增强固化块体系的抗压与抗剪强度。F4 的XRD 结果显示,固化体中的CaCO3和SiO2含量略有上升且重金属硫化物含量减少。其中S−充分与重金属结合形成稳定且致密的球状固化体,结合水泥使其包裹性更好[52],因此重金属氧化物含量上升固化块硬度升高[53-54]。当TS300 添加量达到8%时,凝胶含量较大,结构中可见大量丝状物质且氯化物和硫化物含量较为相似。添加过量TS300 可增加固化体中的凝胶结构,增强固化块抗压强度和抗渗性能。过量的螯合剂导致体系碱性过高,引起飞灰中的碱氯化物和硫重新浸出,并与重金属形成复合离子,重金属从较为稳定的残渣态回到废物的滤液中[55],对应重金属化学形态分析中F8 的固化块残渣态小于F4。从XRD 中发现,随着TS300 含量上升其中Cl−呈先减少后上升的趋势,TS300 与重金属离子反应形成稳定结构,Cl−被包裹在固化体中难以浸出,随着TS300 含量增加,体系碱性增强,重金属氧化物在碱性条件下大量浸出,形成不稳定的金属氯化物,降低了其稳定性。同时S−与重金属形成的硫化物在碱性环境下较稳定不易反应,配合水泥形成的凝胶包裹固定重金属硫化物,因此重金属浸出困难。

图6 固化块SEM 和EDS 分析Fig.6 SEM and EDS analysis of cured block

分析发现,过量TS300 可增加固化块凝胶形成,提升固化体胶黏效果,增加固化块抗压抗渗强度,但是会降低重金属的稳定,使之形成易于浸出的化合物。

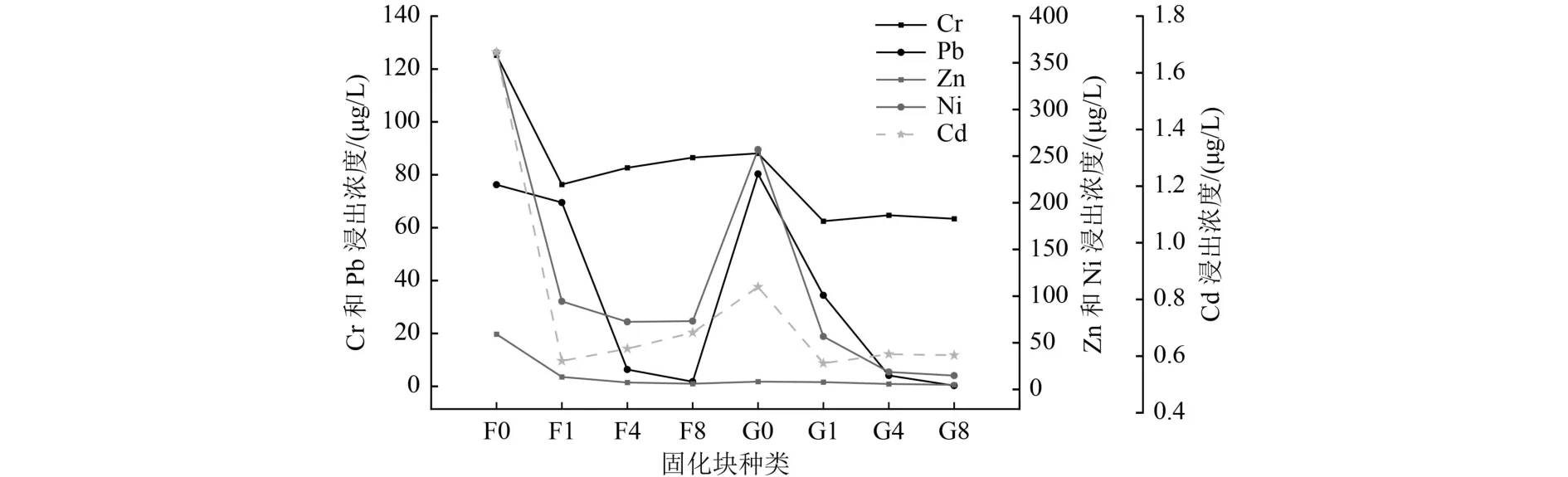

2.6 固化块孔隙度特征

孔隙结构与渗透性关系密切,水泥作为骨料与TS300 和重金属形成的螯合体配合填充到飞灰中可极大降低其孔隙率,提升固化块强度水平[56-57]。研究固化块的孔隙结构可预测固化块在进入填埋场后的抗渗性与使用期限[48]。

不同孔径宽度的固化块对应的孔体积量曲线如图7 所示。根据Hg 侵入的孔隙体积量可以观察到其整体出现2 个峰,分别位于20 和670 nm 处。在20 nm 处的峰值较小且4 种固化块孔体积量差别不大[29]。TS300 添加量为1%和4%时,F1 和F4 形成的固化块较为密集,材料孔隙率较小[58]。随着螯合剂添加量的上升凝胶孔径宽度一直在向右移动,因此在固化早期螯合剂参与反应形成了更密实的C—S—H 凝胶,孔隙率减小。随着孔径宽度向右移动,4 种固化块的孔体积量差别更明显。670 nm 处出现的波峰代表毛细孔隙[59],在此阶段的峰值F1 和F4 明显小于F0 和F8,与扫描电镜结果相同,水化效果较好。孔径宽度持续右移毛细孔径差异变大,F4 的孔体积量和累计进Hg 体积高于F1。研究发现Na 离子含量越高,孔隙越细[3],这与EDS 结果吻合。此外,飞灰中SiO2、Fe2O3、MgO、SO3浓度随着孔隙率增大而下降[2],硬度也会受到影响。孔隙率降低其固化效果也会更稳定。

图7 固化块孔隙分布曲线Fig.7 Pore distribution curve of solidified block

3 结论

(1)分别使用30%和40%添加量的水泥协同0%、1%、4%、8% 4 种添加量的TS300 螯合剂协同固化飞灰中的重金属,其浸出浓度可达到GB 16889—2008《生活垃圾填埋场污染物控制标准》限值以下。同时,随着螯合剂添加量的上升重金属浸出浓度呈降低趋势。

(2)随着TS300 添加量上升重金属化学形态中残渣态比例呈现先上升后下降的趋势,螯合剂添加量为4%的固化块中残渣态比例最高,形成的固化块最密实,当添加量上升到8%后Cl−大量浸出影响固化块密实度,重金属残渣态比例下降。

(3)添加TS300 螯合剂处理后的固化块抗渗能力和力学强度均上升,但螯合剂添加量达到8%时,力学性能较高的化合物含量下降伴随着钠离子大量浸出,孔隙度进而上升。因此,螯合剂在4%的添加量下可较好地固化飞灰中的重金属,与水泥形成稳定密实的凝胶状固化体。