电动客车碰撞安全性设计改进

2024-02-11刘豪关永学徐莉付康王康

关键词:CAE ;电动客车;碰撞安全

0 引言

随着生活水平的不断提高,汽车已经日渐成为人们的生活必需品。但传统内燃机汽车带来的环境污染及能源短缺问题日益凸显,电动汽车以其良好的环保特性和能源替代特性而备受关注。如何开发出安全又经济,同时能够满足用户需求的电动汽车,已成为各国政府和汽车行业共同关注的新课题。

在电动汽车研发领域,碰撞安全性一直是消费者和研发人员最为关注的关键问题之一。特别是对于客车这类载客量大、行驶工况复杂的车型,一旦发生交通事故,往往会造成严重后果。

相较于传统燃油客车,由于动力系统的特殊性,电动客车的安全系统设计更为复杂。在行驶过程中,若车辆发生碰撞、翻车等事故,可能导致动力系统短路、漏电、燃烧甚至爆炸,从而对乘员造成电伤害、化学伤害以及燃烧伤害等多重威胁。因此,在电动客车的研究开发过程中,对其安全设计进行系统的研究具有极其重要的意义。

目前,各汽车企业和研究机构对电动汽车安全性的研究已日趋成熟,但在碰撞安全性的根本原因、解决方案及策略方面仍在不断积累经验。本文对新型纯电动客车在研发过程中的碰撞安全性进行基础性能指标分析,识别出相关的问题风险项。以解决问题为导向,从碰撞能量、重量分配、传力路径、布置缺陷等根本原因出发,提出相应的改进方案,并对方案进行仿真验证,以确保该新型电动客车的碰撞安全性满足要求。

1 燃油客车与电动客车结构对比

1.1 传统燃油客车结构特性

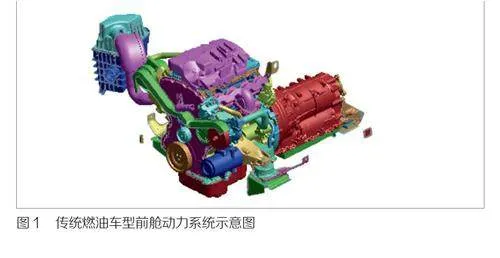

传统燃油客车的结构特性与其他类型的乘用车相似。在前机舱内,布置有燃油发动机、变速器、燃油管路及排气系统的部分结构,如图1 所示。在正面碰撞过程中,前舱的动力系统会受到正面冲击并向车辆后方移动。由于动力系统的结构强度通常高于车体结构,因此它会挤压前围板,导致前围板及其周围的车体结构发生变形,进而侵入乘员舱,影响舱内乘员的生存空间。此外,在碰撞过程中,这些部件的安全性同样需要被考虑,以防止燃油泄漏或起火等风险的发生,如图2 所示。

1.2 新能源电动客车结构特性

新能源客车的前舱则通常布置有AC 高压空调压缩机( 用于制冷)、PTC 高压加热器( 用于制热)、MCU 电机控制器、PDU高压配电盒、DCDCamp;OBC( 直流转换器amp; 车载充电器)、 VCU整车控制器以及HV-Motor 高压电机等元件,如图3 所示。由于这些高压元件的壳体通常采用厚度较大的铸铝材料制成,其结构强度往往高于车体结构。因此,在车辆发生正面碰撞时,这些高压元件也可能会对前围板产生挤压,导致前围板及其周围的车体结构发生变形,进而压缩乘员舱的乘员生存空间。

此外,电动客车的乘员舱下方通常还布置有高压动力电池。作为储能元件,高压动力电池在碰撞过程中的安全性能尤为重要。因此,不但需要在其周围的车体上设计有强大的保护结构,还需要确保电池包自身具有足够强度的壳体。这样在发生碰撞时,高压电池包才能保持较好的结构完整性,从而防止电池内部的短路、泄露或爆炸等危险情况的发生,如图4 所示。

2 电动客车碰撞分析

2.1 初始设计正面碰撞仿真分析

GB 11551-2014《汽车正面碰撞的乘员保护》与GBT31498-2021《电动汽车碰撞后安全要求》中对M1 类电动客车的碰撞安全性提出了详细的正面碰撞技术要求。

在基于某燃油客车平台进行电动车型开发的过程中,通过更新动力系统等相关零部件,形成了同平台的新型电动客车初始设计,如图5 所示。利用ANSA、OASYS 等仿真建模软件,为这款新型电动客车建立了仿真建模,并借助动力学软件LSdyna,对其在50 kph 正面100% 重叠刚性墙碰撞的安全性进行了仿真计算,得到了整车的变形结果。

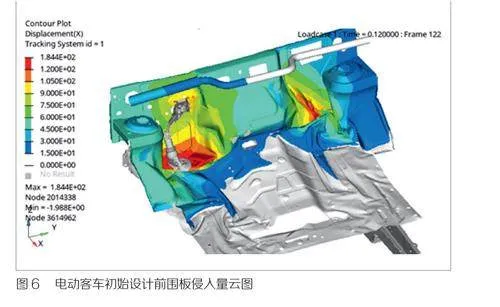

2.2 结构耐撞性问题

在50 kph 的正面碰撞仿真分析中,该电动客车的前端结构发生了较大变形,前围板向后移动,对乘员舱的乘员生存空间造成了较大的侵入,如图6 所示。

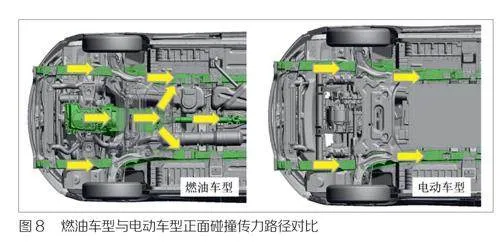

此外,加速踏板的后移量较大,这可能导致乘员腿部受到较大的伤害风险;转向盘的后移量同样较大,这可能导致乘员头部存在较大的伤害风险;A 柱相对于B 柱的距离变化量增大,这可能导致车门在碰撞后被卡住,无法打开,增加了乘员逃生的难度,如表1 所示。

3. 原因分析、改进方案及验证

3.1 原因分析

针对电动车型在50 kph 正面碰撞仿真分析中多项结构耐撞性指标不满足要求的情况,我们与同平台燃油车型进行了对比分析,找出了以下根本原因:

(1) 电动车型碰撞能量增加:电动车型相较于燃油车型,质量由2 691 kg 增加至3135 kg,导致碰撞能量增加了16%。

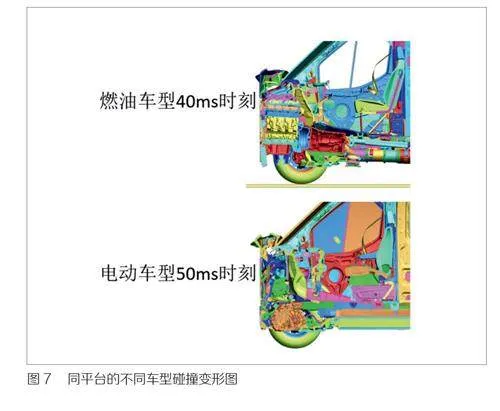

(2) 电动车型重量分配恶化:在碰撞过程中,燃油车型的前舱动力系统在40 ms 时与刚性墙接触,释放了308 kg 的动能。而电动车型的前舱动力系统在50 ms 时才与刚性墙接触,此时仅释放了137 kg 的动能,剩余的较大动能需要通过车体结构的变形来吸收,如图7 所示。此外,电动车型600 kg 左右的电池包挂点集中在纵梁中段,导致能量载荷在纵梁传力路径上集中。

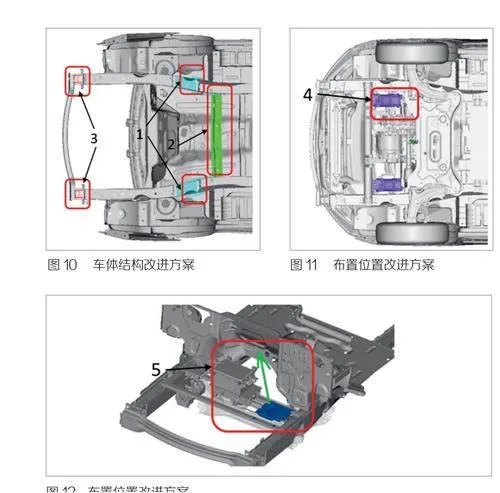

(3) 电动车型传力路径减少:燃油车型的发动机为纵置,除了左右纵梁外,传动系统也可以作为一条传力路径将载荷向后传递并通过各个安装点和横梁进行分散。而电动车型仅依靠左右纵梁作为传力路径,因此建议加强现有的2 个传力路径( 纵梁),提高纵梁的承载能力,如图8 所示。

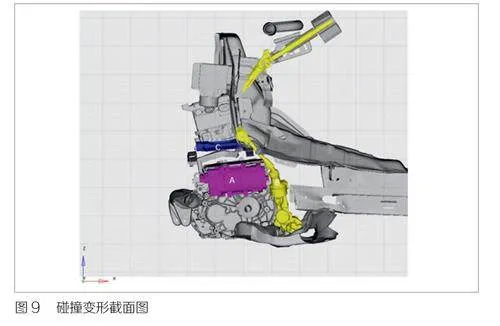

(4) 电动车型布置空间缺陷:电动车型机舱内的VCU( 整车控制器) 和左侧AC( 高压空调压缩机) 作为硬点,在正面碰撞过程中会挤压前防火墙及转向管柱,导致该位置侵入量较大。因此,需要对这3 个零件的布置位置进行优化设计,如图9 所示。图中零件A 为高压空调压缩机,零件B 为转向管柱,零件C 为整车控制器。

3.2 改进方案

针对上述原因,提出了以下改进方案:

(1) 前纵梁后端加强板(B1500HS-1.8mm)X 负向延长100mm,以提高现有传力路径的传力能力。

(2) 新增地板前横梁(B1500HS-2.0 mm),以提高乘员舱结构强度。

(3) 将吸能盒厚度由1.5 mm 增加至1.8 mm,以增加前端结构碰撞吸能量。

(4) 将左侧压缩机向前移动29 mm,以降低对转向管柱的冲击变形。

(5) 将 VCU 整车控制器由当前位置移动到防火墙中间位置,以降低对前围板的冲击变形。

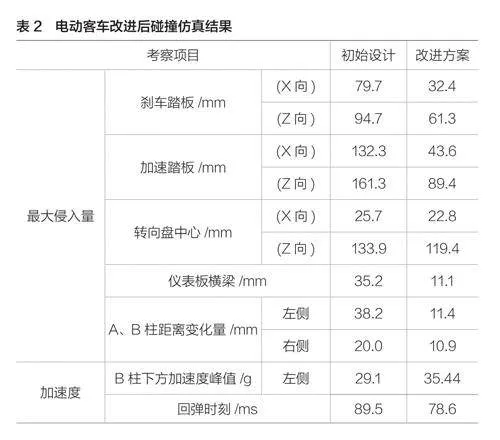

以上改进方案如图10-12 所示。

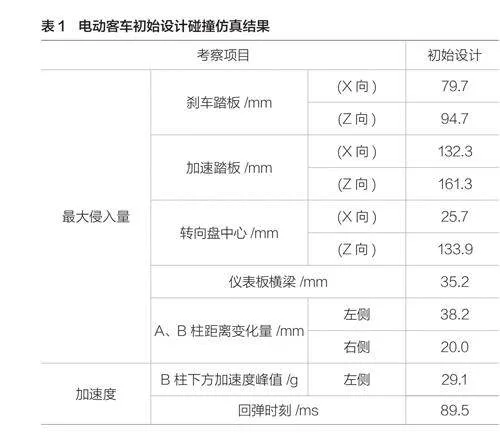

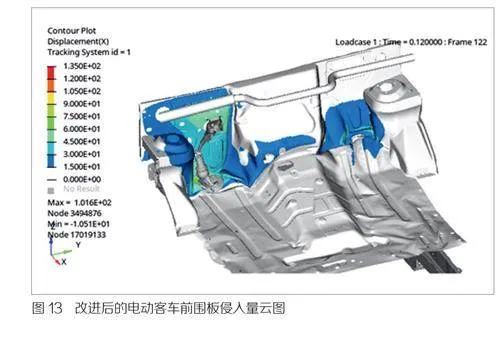

3.3 方案验证

在实施以上5 个改进方案后,再次对改进后的电动客车进行了50 kph 正面碰撞性能的仿真分析。结果显示,乘员舱( 前围板) 的侵入量整体得到了明显改善,如图13 所示。同时加速踏板侵入量、转向盘侵入量、A 柱相对于B 柱的距离变化量也均有明显改善,乘员的腿部、头部伤害风险大大降低,碰撞后车门无法打开的风险也被消除。如表2 所示,改进方案实施后,车体耐撞性各项指标均满足设计要求。

4 总结

本文基于某客车平台的电动车型碰撞安全性开发,对该车型初始设计进行正面碰撞仿真分析,识别到结构耐撞性的风险问题,并对产生问题的根本原因进行解析,在此基础上提出多个改进方案并对方案效果进行了仿真分析验证,最终使得问题得到解决,结构变形的各项指标均满足设计要求,证明了该电动车型碰撞安全性设计的分析及改进方法的有效性,可以为今后其他电动车型的碰撞安全性设计提供改进思路和方法指导。